一起发动机积炭清洗不当引发的捣缸事故分析

2022-12-07杭州爱卡汽车维修服务有限公司李军总

杭州爱卡汽车维修服务有限公司 李军总

浙江工业职业技术学院 郑尧军

1 案由

某地发生一起奔驰C180L轿车发动机捣缸事故,车辆的基本信息如下:该车是2017年1月生产的,搭载274 910发动机,整车型号为BJ7164GL。根据维修档案记录,2019年11月3日,车主将该车送到某汽车修理厂进行保养,保养过程中更换了4个火花塞,做过气路、油路清洗。11月11日,车主驾驶车辆出车库时发生了发动机捣缸事故。因案情需要对该奔驰车发动机捣缸原因进行质量鉴定。

2 车辆发动机的现状

(1)发动机上部外观正常,外围部件无破损情况。检查空气滤清器、节气门体、中冷器、连接中冷器的进气管等,均正常。

(2)拆解下发动机气缸盖,发现第1缸燃烧室积炭较多,进气门边缘有撞击的痕迹(图1)。其他3个缸良好。

图1 第1缸进气门边缘有撞击的痕迹

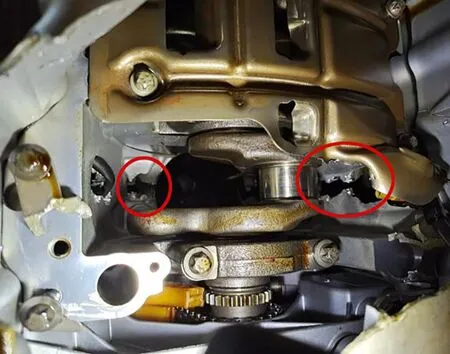

(3)检查气缸体,对比第4缸活塞发现第1缸活塞没有在上止点位置,第1缸活塞顶部垂直于活塞销方向已开裂。另外,第1缸活塞已逆时针旋转了90°(图2),活塞顶部有碰撞的痕迹,与进、排气门上的痕迹能够对应上。

图2 第1缸活塞已逆时针旋转了90°

(4)如图3、图4所示,测得第1缸气缸壁上第1道气环上止点工作痕迹与气缸体上平面之间的距离为6.5 mm,在气缸壁朝前侧,测得积炭下边缘与气缸体上平面之间的距离为11.5 mm,第1道气环上止点工作痕迹部分已被积炭覆盖。测得第2、3、4缸气缸壁上积炭下边缘与气缸体上平面之间的距离均为6.5 mm,测得第1道气环上止点工作痕迹与气缸体上平面之间的距离也为6.5 mm。

图3 第1道气环上止点工作痕迹与气缸体上平面之间的距离

图4 积炭下边缘与气缸体上平面之间的距离

(5)检查发动机底部,发现发动机油底壳前端破损严重,机油泵集滤器表面干净(图5),无任何杂质。如图6所示,发动机气缸体左侧有2个打破的洞,右侧打破的洞比较长。

图5 机油泵集滤器表面干净

图6 发动机气缸体左、右侧被打破

(6)拆检各气缸的连杆活塞(图7),发现第1缸连杆在中间位置断裂,活塞裙部部分碎裂。而第2、3、4缸连杆活塞均正常。检查各缸连杆瓦,未发现连杆瓦存在异常磨损情况。此外,曲轴上的连杆轴颈和主轴颈表面也都正常。

图7 拆检各气缸的连杆活塞

(7)将断裂的第1缸连杆送专业实验室进行检验。

1)断口观察。如图8所示,连杆断口上有放射状条纹,裂纹源位于连杆一侧表面处,未发现明显的疲劳条纹,瞬断区不平整,约占断口横截面的1/2。

图8 连杆断口

2)扫描电镜检查。由于连杆大头侧断口与气缸体多次擦碰并卡在了缸体上,故选择连杆小头侧断口处截取试样进行扫描电镜分析。扫描电镜结果显示连杆断口裂纹源部位无疲劳辉纹,存在磨损现象(图9);连杆瞬断区部位无疲劳特征,也存在磨损现象(图10)。

图9 连杆断口裂纹源形貌

图10 连杆断口瞬断区形貌

3)硬度及化学成分分析。对连杆的硬度及化学成分进行检测,检测结果见表1所列。

表1 连杆硬度及化学成分的检测结果

3 技术分析

3.1 发动机捣缸原因分析

通过现场勘验,可以判断该车发动机受损是车辆行驶时,发动机第1缸连杆断裂,打破左、右侧气缸体,造成曲轴卡死,进而导致发动机停止运转。第2、3、4缸气缸壁上的积炭痕迹均衡等高,积炭下边缘与气缸体上平面之间的距离均为6.5 mm,与活塞火力岸的高度一致。而第1 缸气缸壁朝前侧的积炭痕迹位置明显比其他缸低约5 mm,这说明第1缸活塞曾在低于上止点下方位置运行了一段时间。而产生这种现象的原因是,第1缸的连杆在断裂前已经受到压缩而发生了弯曲,连杆大、小头之间的距离比正常状态下缩短了约5 mm。

3.2 连杆弯曲变形的原因分析

通常,连杆发生弯曲变形有以下两种情况:一是连杆受到了超过本身强度的极限压力;二是连杆本身存在质量问题,在正常工作压力下就产生了变形。

对断裂的连杆进行检测,连杆的硬度符合连杆图零件说明要求,连杆的化学成分也符合牌号70MnVS4BY的要求。连杆断口上有放射状条纹,裂纹源位于连杆一侧表面处,未见明显的疲劳条纹;瞬断区不平整,约占横截面的1/2,这些说明连杆不存在高周疲劳且具有受到较大外力的特征。而且,如果是连杆本身质量问题,弯曲变形的过程应是渐进的、连续的,第1道气环不会在气缸壁上留下清晰的上止点工作痕迹。因此,第1缸连杆的弯曲变形可以排除连杆本身的质量问题所致。

现场勘验发现,第1缸气缸壁上第1道气环上止点工作痕迹与气缸体上平面之间的距离为6.5 mm,在气缸壁朝前侧,积炭下边缘与气缸体上平面之间的距离为11.5 mm,原第1道气环上止点工作痕迹部分被积炭覆盖。这说明第1缸的连杆在弯曲的状况下运行时间不久,因此,只是在气缸壁形成了积炭痕迹。若运行时间更长的话,还会在低于上止点的位置形成第1道气环的工作痕迹。根据维修档案记录,2019年11月3日使用清洗套装进行发动机气路、油路清洗时的行驶里程为53 212 km,2019年11月11日发生捣缸时的行驶里程为53 375 km,期间只行驶了163 km,与上述分析相符,说明第1缸连杆弯曲变形是在这次保养过程中产生的。

根据提供的“发动机除炭施工指引”视频,该套装包含节气门清洁剂、进气系统清洗剂、喷油器清洗剂、燃烧室泡沫清洗剂、三元催化还原修复剂等5款产品。清洗进气道时,需要在发动机怠速运转时进行,使用专用设备将清洗剂从节气门之前注入进气系统。当调节不当时,就会有多余的甚至大量的清洗剂积聚在进气歧管内。清洗三元催化转化器时,由于持续时间较长,且清洗剂的补充量较小,发生上述情况的可能性较小。当清洗完毕后,需要将发动机转速提升至3 000 r/min以上进行排烟。在怠速或低负荷运行时,进气系统内的空气流量较小,不会带动积聚的清洗剂。当突然加大加速踏板时,空气流量会迅速增加,气流就会带动积聚的清洗剂从进气歧管进入气缸内,在紧接着的压缩行程中,进、排气门同时关闭,由于液体是不可压缩的,从而造成压缩行程后期气缸内的压力异常升高,压力升高值由液体量的多少和发动机转速决定。当进入气缸内的液体量达到一定值时,排烟时的发动机转速较高,就会迫使连杆发生弯曲变形,但发动机还能够持续运转。

3.3 连杆断裂原因分析

由于发动机第1缸连杆的变形量约为5 mm,变形后的第1缸压缩比约为6.7(发动机的缸径是83.0 mm,活塞行程73.7 mm,标准压缩比为10.3),变形后这个气缸仍能继续工作,所以发动机运行时没有明显异常。但压缩比降低后,燃烧温度会有所降低,因此,第1缸活塞顶部和燃烧室内的积炭会比其他缸严重。车辆低负荷行驶时,气缸内的燃烧压力较低,连杆受到的压力较小,连杆的损伤还不至于快速恶化。但当车辆急加速、大负荷行驶时,发动机转矩输出接近额定转矩,这时气缸内的燃烧压力非常高,连杆受到的压力也会增加,原本已经变形受损的连杆在这种周期性的高压力作用下,损伤会逐渐积累,最后发生断裂,断裂的连杆在高速运行中打破气缸体,活塞在惯性作用下发生90°旋转,在未到达上止点前停止运行。

综上分析,可排除连杆本身质量问题导致连杆弯曲的可能性。连杆断裂的原因应该是,在清洗发动机积炭时进气歧管内存有较多的清洗剂积液,且在排烟过程中发动机转速较高,导致活塞在压缩行程时气缸内压力异常升高,第1缸连杆受到了超过本身强度的极限压力而发生弯曲变形;在后续车辆使用过程中,变形受损的连杆在周期性高压力作用下,损伤逐渐扩大直至发生断裂,断裂的连杆在高速运行时打破气缸体(捣缸)。

4 事后建议

发动机积炭清洗过程中,尤其是在对进气道的积炭清洗时,一定要注意操作的规范性,很多类似清洗积炭的事故发生往往与操作不当有关。比如清洗燃烧室,清洗后按规定必须使用内窥镜检查燃烧室内的残留物情况,部分操作人员往往因为没有内窥镜或嫌内窥镜使用麻烦,没有对燃烧室进行检查就去起动发动机,这往往会导致事故的发生。