省煤器换热管开裂失效分析

2022-12-07路宝玺

路宝玺

(上海赛科石化股份有限责任公司,上海 201507)

0 前 言

省煤器是现代锅炉中不可或缺的部件,其通过使高温烟气和冷水发生热交换,利用即将排入空气的烟气余热加热冷水,达到“省煤”的目的。省煤器的泄漏已经成为影响锅炉正常运行的多发故障,省煤器管道中因为有烟气的存在,会受到烟气酸露点的影响,换热管的内壁即会产生酸露点腐蚀的现象。当酸露点腐蚀达到一定的程度后,容易导致管道产生裂纹甚至导致管道泄漏,可能引起重大安全事故。在国内省煤器换热管的失效多是由于腐蚀穿透引起的,每次停炉不仅影响锅炉整体的供热、供汽任务,而且启停耗费时间长、费用高,还引起锅炉整体设备使用寿命的损耗。因此,在运行过程中如何保护省煤器,减少其泄漏和停炉的次数,具有十分重要的意义[1]。

1 背景简介

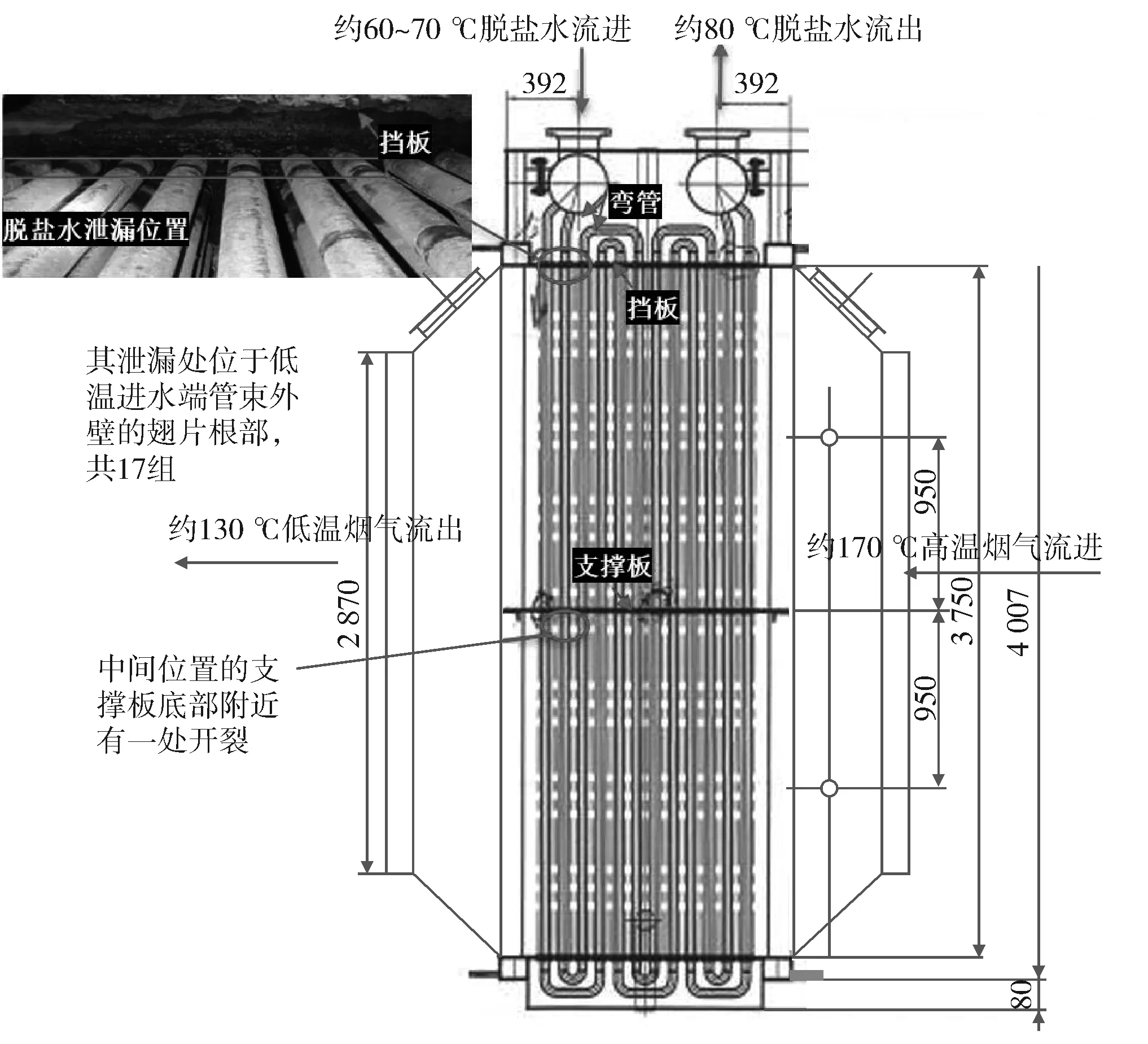

某化工企业的一省煤器装置服役约7 a后,其管程多组列管发生开裂,脱盐水泄漏严重。该装置内部共有28组列管,采用双排管形式排列,材质为SS304不锈钢,规格为φ42 mm×4 mm,管道间的连接弯管安装在烟道的外端以便于检修。管程介质为脱盐水,进口温度正常情况下为60~70 ℃,但在开车阶段(约1~2个月)会有40 ℃甚至更低的脱盐水流进装置中,出口温度正常情况下约为80 ℃,其进/出口压力为0.80~0.88 MPa,压降小于0.08 MPa;壳程介质为烟气,其进口温度约170 ℃(最高温度约200 ℃),出口温度约130 ℃,流速约10 m/s,烟气组成成分的体积分数分别为11.09%CO2、10.54%H2O、74.77%N2、3.6%O2,正常情况下SO2的含量为40~60 mg/m3,最高约为100 mg/m3。该省煤器管程逆流运行,即低温脱盐水从烟气低温端流进,而通常的顺流运行情况为低温脱盐水从烟气高温端流进,这增加了烟气酸露点出现的可能性。泄漏的列管有18组,分布位置如图1所示,泄漏位置位于低温进水端管束外壁的翅片根部,共17组,另有一处位于中部支撑板的底部。本工作通过一系列理化检测手段对管束开裂的原因进行了分析。

图1 开裂位置示意图(省煤器俯视图)(单位:mm)Fig. 1 Schematic diagram of cracking position(top view of coal saver)(Unit: mm)

2 开裂管束的检验分析

2.1 断口分析

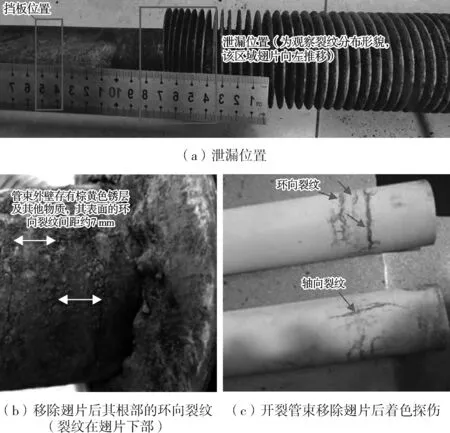

开裂管束宏观形貌见图2。省煤器泄漏位置位于低温进水端挡板附近,距离挡板约70 mm(图2a)。测量开裂管束无裂纹处及裂纹处的壁厚,未发现减薄的情况。移除管束外壁翅片后(图2b),发现沿着裂纹纹路走向的列管外壁有棕黄色锈层等物质覆盖。对开裂管束进行着色渗透探伤(图2c),发现环向裂纹和少许轴向裂纹,其中环向裂纹可以判定位于翅片根部。

图2 开裂管束宏观形貌Fig. 2 Macroscopic appearance of cracked tubes

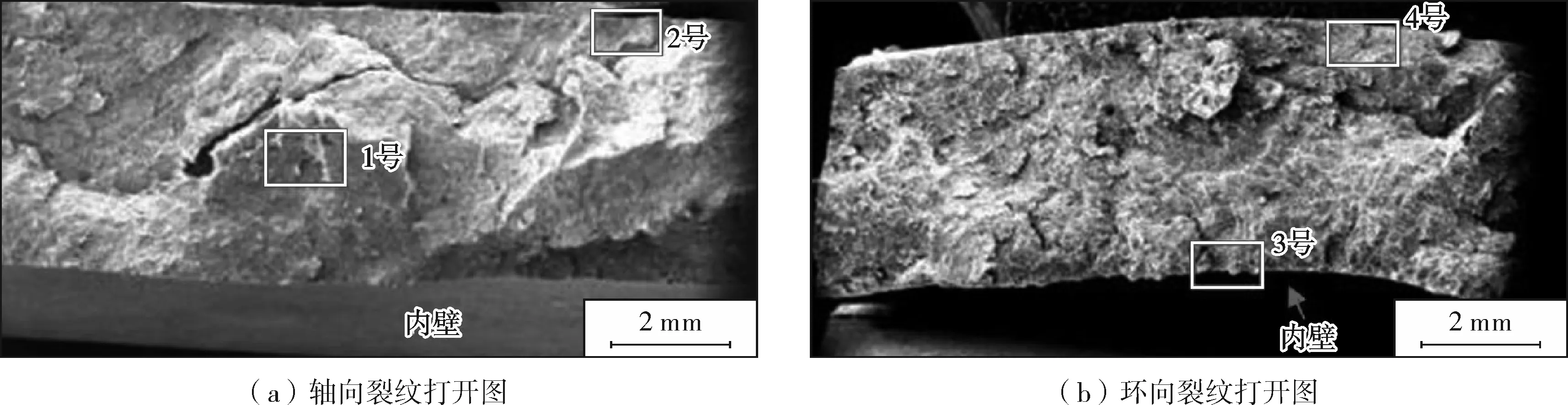

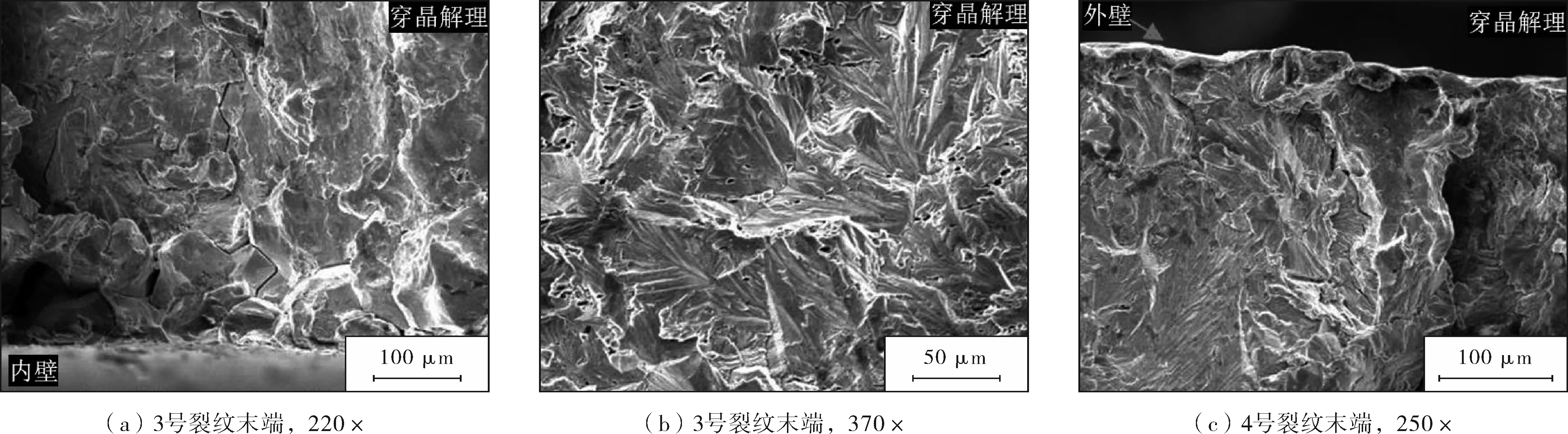

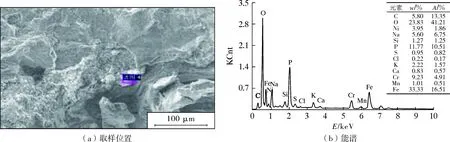

管束裂纹打开后的宏观形貌如图3所示,通过机械手段分别将管束的轴向裂纹、环向裂纹打开,发现裂纹裂口断面呈脆性断裂特征,其壁厚基本并无减薄且断口上有腐蚀产物。为了进一步观察断口表面的形貌特征,通过Hitachi S - 3400N扫描电子显微镜对打开的断口表面进行形貌观察及能谱分析。图4为图3a中1号方框、2方框区域的高倍电镜图,图5为图3b中3号方框、4号方框区域的高倍电镜图,由图4均可明显观察到断口表面有穿晶解理特征,其中从图4可发现断口表面存在二次裂纹。除靠近内壁部分为机械打开导致的材料塑性变形外,断口其他位置没有明显的塑性变形现象,结合开裂管束宏观形貌可知管束裂纹是外壁起裂导致的[2]。对打开的断口表面进行了能谱分析,结果如图6所示,检测结果显示表面主要组成元素为Fe、Cr、Ni,另外发现了少量的P、Na、Ca、Mn、Cl、S、C、O等元素,其中S、Cl是304不锈钢材料应力腐蚀开裂的敏感元素,推测可能是Cl和/或S所引起的应力腐蚀开裂[3]。为查明断口表面残余元素的来源,对锅炉燃烧历史进行考证,发现原锅炉一直烧燃料油,而2018年12月以后的锅炉燃烧过一段时间含水废油(500 kg/h),通过对其水样的分析可知,含水废油中含少量的Cl-(185 mg/L)以及较高浓度的Na+(1 350 mg/L)以及磷元素(以P计,538 mg/L),因此可以推断出断口表面的Na以及Cl元素源于含水废油,而元素S主要源于燃料油。

图3 管束裂纹打开后的宏观形貌Fig. 3 Macro morphology of cracks of tubes after opening

图4 轴向裂纹断口扫描电镜微观形貌Fig. 4 Scanning electron morphology microscopy of axial cracks fracture

图5 环向裂纹断口扫描电镜微观形貌Fig. 5 Scanning electron morphology microscopy of circumferential cracks fracture

图6 裂纹断口的能谱Fig. 6 EDS of crack fracture

2.2 介质分析

管程介质为脱盐水,其成分对不锈钢的管束并不具有腐蚀性,而壳程介质为烟气,其组分中含有少量的SO2,有文献[4]表明,含SO2的烟气存在酸露点,当烟气的温度低于酸露点时不锈钢材质的管束会有发生应力腐蚀开裂的可能性。尽管省煤器烟气出口温度约为130 ℃,高于理论[5,6]上预测的酸露点,但该测量温度仅表征了烟道出口位置的烟气温度,其并不能代表整个烟道内部烟气温度的分布情况。一些死角区域的烟气温度无法测量,又因为装置进水端未设恒温装置,其开车阶段(1~2个月)脱盐水温度在25~40 ℃,极可能使得内部烟气出现凝聚,因此计算更为准确的酸露点,对于未安装进水恒温装置的省煤器来说尤为重要。

2.3 金相分析

用线切割的方式沿环向切取含有裂纹的管道,依据GB/T 13298-2015“金属显微组织检验方法”对得到的剖面试样进行金相分析[7]。试样通过热镶、磨制、抛光后,采用王水试剂进行化学侵蚀,可在试样表面观察到裂纹扩展情况,化学侵蚀后裂纹剖面宏观形貌见图7。

图7 化学侵蚀后裂纹剖面的宏观形貌Fig. 7 Macro morphology of crack profile after chemical erosion

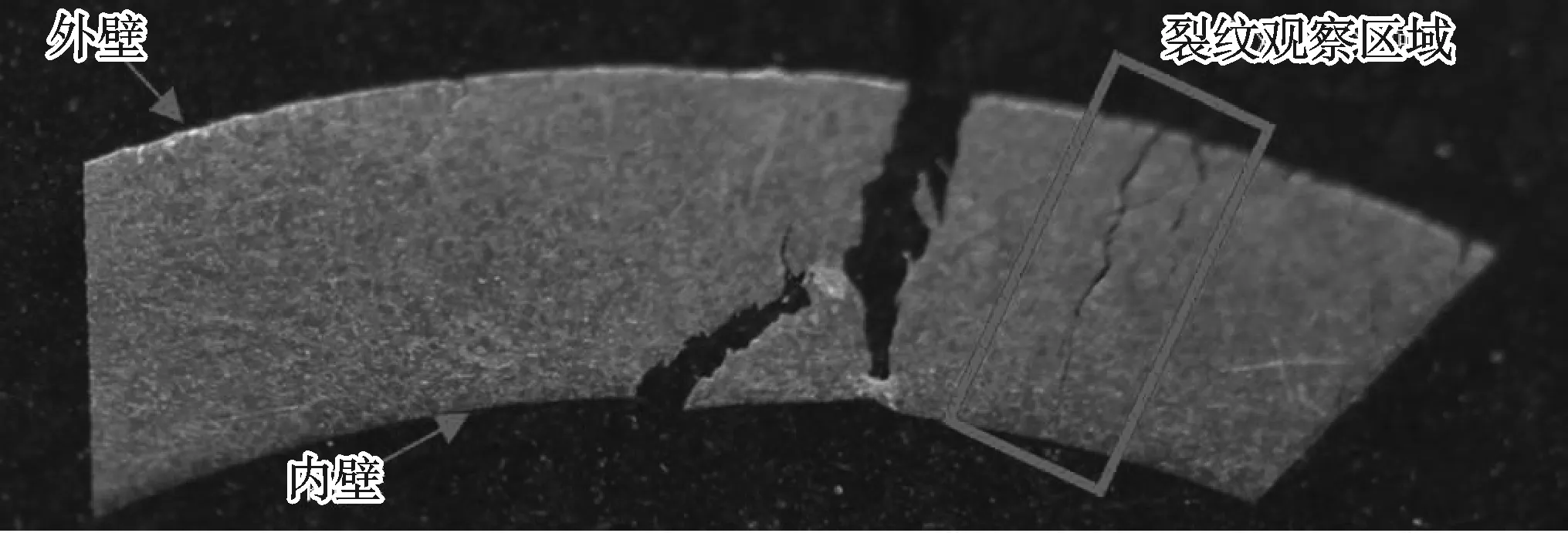

采用ZEISS Axio Observer A1m研究级倒置万能材料显微镜观察金相试样的组织形态。图8a为50倍下的金相抛光态形貌,可以看出裂纹由外壁扩展至内壁,呈树枝状;图8b为200倍下侵蚀后的裂纹尖端金相形貌,可以看出其金相组织正常,为奥氏体,晶粒度为4级,裂纹以穿晶型开裂为主。

图8 裂纹显微组织形貌Fig. 8 Microstructure morphology of cracks

由于管束的环向裂纹均位于管束的翅片根部,为探讨翅片焊接的影响,用线切割的方式沿轴向切取未开裂管道(带有翅片),得到点焊连接的剖面试样进行金相分析。翅片焊接处的宏观示意及显微组织形貌见图9。

图9 翅片焊接处的宏观示意及显微组织形貌Fig. 9 Maro schematic diagram and microstructure morphology at fin welding

由图9b可知,翅片与管道间存有缝隙,并不是完全焊接在一起的。采用王水试剂对试样进行化学侵蚀,观察9c、9d可知,焊接处并不存在热影响区,图9d为翅片根部左右两侧的进一步放大形貌,发现翅片两侧微翘,若烟道中有凝液或杂质产生,会优先在该处积聚。

2.4 小 结

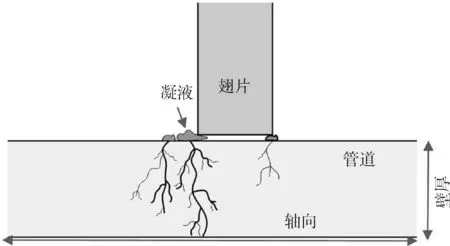

由管束裂纹宏观特征结合断口扫描电镜形貌可知,环向裂纹与轴向裂纹的断口微观形貌特征相似,都具有穿晶的解理特征。对断口表面进行能谱分析时,检测到断口区域上都存在S和Cl元素,这些元素都是导致304不锈钢应力腐蚀开裂的敏感介质。裂纹处金相组织正常,为奥氏体组织;裂纹均由外壁起裂进而扩展至内壁,呈树枝状。对翅片与管束的焊接处进行金相分析时发现,翅片根部存有缝隙且两侧微微翘起,当烟道中有凝液或杂质产生时,其会优先在翅片根部积聚。综上所述可知,若烟道内部某些低温进水区和/或死角区局部的烟气温度达到了烟气的酸露点,凝液会在翅片下方积聚,那么烟气中的S、Cl元素会在此处积聚浓缩,快速导致管束开裂,因此列管所形成的裂纹极大可能是应力腐蚀导致的开裂,裂纹形成模拟示意图如图10所示。

图10 裂纹形成模拟示意图Fig. 10 Cracks formation simulation diagram

3 分析与讨论

综上,判断此次失效装置其泄漏的管束发生的是应力腐蚀开裂,列管在敏感介质、管束受力以及酸露点3者的共同作用下出现开裂并发生扩展,最终造成失效。计算此次失效装置中烟气的酸露点温度尤为重要,在工厂实际设备运行的状态下,使用Muller曲线[5]以及Verhoff & Banchero估算公式[6]得出的酸露点温度,往往结果过于保守而误差较大。依据以往经验,实际工况下即便管程的进水温度低于根据以上方式预估得到的露点温度20 ℃甚至更低,也能完好地运行10多年。

在我国电力设计和锅炉设计部门,为了预测或预防燃煤锅炉尾部受热面的低温腐蚀风险,广泛采用或引用了前苏联锅炉机组热力计算标准方法中烟气酸露点计算方法[8]。

3.1 酸露点经验计算

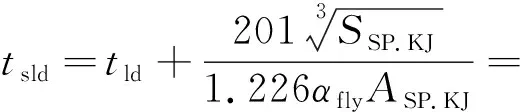

查阅文献[9,10],得到前苏联锅炉热力计算标准中的烟气酸露点温度经验计算公式,对本次省煤器中硫的最大体积分数为0.01%的烟气进行酸露点计算,过程如下:

(1)

n=αflyASP.KJ

(2)

(3)

(4)

式中tld—— 水露点温度,℃

SSP.KJ—— 燃料折算硫分

ASP.KJ—— 燃料折算灰分

αfly—— 飞灰份额

Qnet.ar—— 燃料低位发热量,kJ/kg

Aar—— 煤的收到基灰分,%

Sar—— 煤的收到基硫分,%

式(1)中的201是与过量空气系数α有关的系数,当α=1.4~1.5时,β=208,当α=1.2时,β=195;Sar为0.01%;由于是燃油锅炉,其产生的灰分很少,查阅相关资料[11-13]可知燃油锅炉所产生的极限灰分为0.15%,于是取Aar为0.15%;飞灰份额αfly取0.9;燃料低位发热量Qnet.ar取10 300 kJ/kg[11]。

可初步计算烟气中水蒸气的露点温度tld:已知烟气的组分(体积分数)为10.54%H2O,11.09%CO2,74.77%N2,3.6%O2,则含湿量d:

(5)

其中:mH2O为烟气中水的质量,g;m干空气为与mH2O并存的干空气质量,g。

又因为:

(6)

其中:Pv为水蒸气的分压,Pa;p为烟气进口压力,Pa。已给压力值为80 mmH2O,即P表=782.4Pa,根据p=P大气+P表=101 325+782.4 = 102 107.4 Pa。

综合式(5)、(6),可得:

Pv=10 375.44 Pa=0.010 375 44 MPa

(7)

水蒸气分压力Pv,所对应的饱和温度就是露点,根据Pv= 0.010 375 44 MPa,查饱和水与饱和水蒸气的热力性质(按压力排序)表[13],查得tld=46.4 ℃(插值法),即为烟气中水蒸气的露点温度。

将算得的水蒸气的露点温度带入(1)式中,可得:

(8)

最终算得本次失效省煤器的烟气酸露点tsld约为66.2 ℃。

3.2 酸露点腐蚀分析

省煤器管程低温进水端的温度一般在60~70 ℃,而计算得到的烟气酸露点值约为66.2 ℃,其正好介于进水端的温度区间内,并且泄漏区为流通死角区域,烟气在此处几乎处于静止状态,更容易在存有缝隙的翅片根部凝结后积聚浓缩,因此低温进水端的死角区(挡板或支撑板附近)的管束有很高的应力腐蚀风险。又由于装置开启阶段(1~2个月),其进水温度处于40 ℃甚至更低,这进一步加大了烟气凝结的风险。

3.3 讨论

(1)酸露点形成原因 在化工行业中,将不饱和气体冷却到饱和状态时的温度称为露点,其具体是指:在温度一定的情况下,开始从气相中分离出第一批液滴的压力;或在压力一定的情况下,开始从气相中分离出第一批液滴的温度。当流体所含腐蚀性介质种类不同时,其露点腐蚀的机理也不同[14]。对于省煤器系统而言,烟气出来的温度一般高于烟气露点,但局部位置温度低于露点时,则会出现酸露点腐蚀。

低温露点腐蚀主要发生在加热炉或换热器(省煤器)低温段与烟气密切接触处,其腐蚀机理为:含有硫元素的燃料通过锅炉燃烧后,硫全部生成SO2,由于加热炉采用过氧燃烧,故少量的SO2会进一步生成SO3;高温烟气中的SO3气体不腐蚀金属,而SO3与水蒸汽化合生成的H2SO4蒸汽会显著提高烟气的露点温度,当烟气(或冷端)温度降至露点以下时,其将会在低温金属表面上凝结形成硫酸凝液,与碱性灰及金属反应生成大量浅黄色的腐蚀产物FeSO4·H2O[4,15,16]。

(2)导致应力腐蚀开裂(SCC)的机理 由检验分析结果可知,管束泄漏处壁厚并没有减薄的现象,而是由外壁起裂呈树枝状向内壁扩展,是应力腐蚀开裂(SCC)所致。

从开裂断口表面的腐蚀产物中含有S和Cl元素,可推断烟气中含有腐蚀介质氯离子。因此可以进一步推得,在第一批硫酸液滴凝结时,烟气中的氯离子会大量溶解于形成的凝液中;含有高浓度Cl-的凝液在由列管受热膨胀而产生的轴向拉应力作用下,使得翅片根部产生环向裂纹,引发应力腐蚀开裂。其腐蚀特征为:宏观断口多呈脆性断裂,几乎无宏观塑性变形;裂纹呈树枝状,其中环向裂纹(主裂纹)在列管受热膨胀而产生轴向拉应力的作用下形成,而轴向裂纹则是在列管内压作用产生的周向拉应力的作用下形成;裂纹断面失去金属光泽,有腐蚀痕迹。

综3.3节所述,管束开裂由酸露点腐蚀与Cl-引起的应力腐蚀开裂共同作用导致。

4 结论及建议

4.1 结 论

(1)裂纹起源于外壁翅片根部,为应力腐蚀开裂。

(2)计算得到的烟气酸露点值约为66.2 ℃,该值正好介于低温进水端的温度区间内,烟气温度可能降至露点以下。

(3)应力腐蚀介质来源为含有腐蚀敏感元素S和Cl的烟气露点凝液。

4.2 建 议

(1)提高进水侧的温度直至高于酸露点温度30 ℃以上;

(2)装置的进水温度并非恒温,开停车阶段时若无法避免低温水的进入,可添加恒温进水装置来避免低温水的流入;

(3)改进省煤器的结构:将列管弯头整个收进挡板内侧,并在列管弯头处加上套管,避免其与滞留的烟气直接接触,从而使得列管周围的烟气都处于良好流通的状态。