高速空空导弹外防热涂层选用及试验

2022-12-07樊来恩曾一兵

肖 军,樊来恩,曾一兵

(1. 中国空空导弹研究院,河南 洛阳 471009;2. 航天材料及工艺研究所,北京 100076)

0 前 言

随着飞行速度和射程的不断攀升,新型中远距空空导弹面临越来越严峻的气动热环境。严酷弹道气动加热会导致弹体结构力学性能劣化、舱体内元器件和精密仪器仪表难以正常工作。通常战术导弹舱内温度要求不大于300 ℃[1],弹体结构所受气动加热不得超出其强/刚度的许用上限,舱体内温度不得超过器件和仪器仪表正常工作的上限。

空空导弹结构热防护有弹体外防热及舱体内隔热,局部防热与系统热防护等形式。烧蚀防热涂层是高速飞行器结构防热领域应用广泛、技术成熟的一类材料,通过高温热解、汽化,随气流带走弹体表面大量的热量,既保护弹体结构也保障了舱内器件和精密仪器仪表的正常工作。

不同于普通材料的选用、测试和实验室性能鉴定,空空导弹弹体防热涂层的选用直接影响到型号工程研制进展、战技指标及维修保障、战斗力的形成。鉴于空空导弹有别于常见战术导弹特有的任务剖面、寿命剖面和使用维修特点[2],以及所选防热涂层对型号科研试制、大型试验与产品交付多方面的影响,防热涂层选用备受关注。以往空空导弹和机载导弹的射程仅几十公里、速度低于2~5马赫,无需外防热。目前中远距空空导弹和机载导弹的射程已超过一百公里甚至达到数百、上千公里[如美军120D空空导弹和俄罗斯的匕首高超声速(>5马赫)远程机载导弹],仅仅靠弹体结构的热容和局部内隔热已无法满足气动热防护需要。本文讨论了空空导弹外防热涂层的选用及试验,为相关工程应用提供借鉴。

1 弹体热防护与防热涂层

1.1 结构热防护材料

借助导弹发射时载机给予的初速度和发动机的推力,空空导弹自主飞行峰值速度通常可达到3~5 Ma、甚至达到高超声速范畴,在如此高的速度下,弹体热防护十分重要。常用弹体热防护有舱体内隔热与弹体外防热,局部与全弹热防护。其中,局部热防护及舱体内隔热最为常见。

随着航天航空技术的发展,已开发出品种繁多的防热材料,包括有高温烧蚀率接近零的难熔金属、陶瓷基复合材料、碳/碳复合材料;树脂基防热复合材料;无机防热涂层材料、无机 - 有机复合涂层材料,以及防热、结构承载一体化功能材料等。与航天飞行器不同,空空导弹弹体结构大面积热防护宜采用防热效率高,结构相容性、环境适应性等综合性能优良的薄层防热涂层进行防护,透波窗口选用功能材料,以简化设计、控制弹体尺寸和形貌,便于大规模批产交付、降低成本。

1.2 防热涂层

防热涂层通常指具有防/隔热作用的涂层材料,常见的防热涂层有轻质隔热涂层、烧蚀防热涂层、辐射散热涂层以及热障涂层和功能防热涂层等材料。其中,烧蚀防热涂层具有防护效率高、综合性能优良的特点,主要有成碳型、成硅型2类,用于弹体外热防护;轻质隔热涂层具有质轻、热导率低等特点[3],主要用于舱体内隔热;辐射散热涂层耐高温性好、辐射散热系数大、可重复使用,多用于卫星及宇航飞行器;功能防热涂层,兼有多种功能和热防护作用。本文重点讨论外防热涂层选用及试验。

鉴于空空导弹质量、尺寸严格受限和长达10 a以上的服役寿命,外挂空空导弹外表面的防热涂层通常不采用低密度泡沫类隔热材料,也较少采用低强度、柔软的硅橡胶涂层,而是选用耐磕碰、剐蹭,强度高的薄层高效热防护涂层进行热防护。空空导弹的舱体通常为铝镁合金、钛合金等材料的薄壁壳体结构,附着力低,需要优化表面处理、涂层性能以抵御弹道飞行气动热条件下气流冲刷的影响。涂层的环境适应性十分重要,要求满足海洋、岛礁环境长期服役期间多次挂飞、长期外露的设计要求。此外,还需满足小批量多批次科研试制、定型后大量批产,火工品常温施工等要求。鉴于尺寸、外形、使用与维修保障要求,以及批量生产和其他战术导弹的差异,决定了空空导弹特有的外防热涂层选用技术。

2 选材、改进与新型材料研发

2.1 防热材料与型号选用

随着需求增长和技术进步,目前已积累了众多防热技术和系列化的防热涂层材料。此外,新型材料研发试验与完善不能一蹴而就,未知的风险使得重复研制往往得不偿失,因此,型号研制优先选用已有材料。防热涂层选用一般要求有:①立足国内,选用设计定型成熟应用的防热材料;②结构功能相似部位参照、采用相似型号实践证明有效的材料;③提高通用化、系列化和标准化程度,降低批产工程化风险;④优选有利于提高战技指标、可靠性、维修性、保障性和寿命的先进材料;⑤满足寿命期内环境适应性设计要求;⑥在满足设计、制造和使用前提下优选低成本材料。

结构热防护是空空导弹型号研制的一项重要工作,防热涂层的性能、施工质量关乎到产品设计定型、批产装备和战斗力的形成。空中试验通常涉及导弹、载机、靶机、试验场/站,以及产品组装、试验准备、调度等多方因素;一次大型外场试验的成本高昂,热防护是否到位将影响到飞行试验成败以及其他搭载任务能否正常进行。型号设计定型前往往需要开展多次大型、综合性试验,因此由于防热涂层变更后重复试验的成本和进度等代价往往难以承受。

空空导弹型号研制[4]的方案(F)、初样(C)、工程样机(S)、设计定型(D)、批产(P)在不同阶段的任务与侧重不尽相同。进度、成本等因素导致空中防热试验难以重复。例如,在F、C阶段的程控弹侧重最大速度、最大射程、机动性等涉及热防护边界条件的弹道飞行试验,而型号S、D研制阶段的制导弹空中试验侧重于导引、跟踪系统的科研试验。因此,在S阶段及以后难以替换防热涂层、重复已完成的严酷弹道防热试验。此外,空空导弹批产数量大、批次多,防热涂层选用不当造成的返工返修成本十分高昂。再者,导弹列装后,分布在不同地域的机场和仓库,甚至随航母航行于全球各大海洋,因故障返厂修复的代价更大。鉴于以上因素,一个型号工程用防热涂层及配套辅料的选用需要仔细甄别和挑选,确保其性能优良、满足设计要求,能够长期稳定批产,避免反复。为此,有必要在型号研制初期进行系统性顶层策划,通过试验逐步完善。

2.2 改进与创新

通常每种防热材料的研制背景、性能指标和适用对象各异,与选用要求之间往往存在差异。当所选已有材料的性能不能全面满足新型号需要时,可尝试改进已选材料的不足,缩短研制过程、降低工程化风险。若防热材料选用和改良仍难以满足型号需要,应及时开展新型材料研发以解决相关问题。

3 防热涂层选用主要试验

试验涉及涂层的防热性能、结构相容性、环境适应性、维修保障、批产工艺性、成本等方面。

3.1 防热性能

涂层防/隔热性能与涂层材料的耐热性不同,前者指涂层在气动热环境中对涂覆部位气动热烧蚀、传导的阻隔与防护作用,而后者指涂层在高温条件下保持自身理化和力学性能的能力。涂层的耐热性通常采用烘箱、马弗炉进行试验,或由材料热分析仪器检测,如TG/DTA/DSC/DMA等静态或动态的热分析仪器。

防热性能通常以地面专项试验结合空中严酷弹道飞行的方式考核。地面试验在实验室内进行,主要有:①热风洞试验;②石英灯辐照试验;③氧乙炔[5]或等离子焰烧蚀试验;此外,还可依据条件和样件采用酒精或燃气喷灯、马弗炉等设备试验。

热风洞试验可模拟飞行过程马赫数、热流密度、气体总温、剪切力等热环境,是最接近实际工况的试验方法,但成本较高。与马弗炉或烘箱之类恒温试验设备相比,石英灯辐射试验升温速率快、加热功率大,可按不同形状、分区加热模拟试验表面的热流密度、持续时间、总加热量,但难以模拟气流冲刷马赫数、局部激波加热效应。氧乙炔或等离子焰烧蚀试验主要用于标准试样、样件局部驻点烧蚀试验,而TG/DTA/DSC/DMA等热分析仪器侧重于材料的专项热性能检测,喷灯烧蚀试验简便易行,但可控性和专业性不及前者。与普通选材和实验室检测不同,弹体防热涂层的热防护有效性仍需经空中严酷弹道的试验验证。国产战术导弹热防护涂层选用多采用石英灯辐照防热试验进行对比试验。

3.2 结构相容性

结构相容性是导弹结构设计的重要工作,涉及防护涂层体系的底漆/防热层/三防漆之间的相容性,异种材料组合的电偶腐蚀、热膨胀系数匹配,摩擦副硬度匹配,耐溶剂和耐介质等结构相容性设计,避免结构不相容隐患在服役严酷环境条件下导致产品性能劣化及故障。

结构相容性可以通过相关工程软件计算分析,以及在严酷环境条件下开展试验来激发故障,如湿热、盐雾、高/低温和温度冲击、振动、冲击、加速度等环境试验等,以发现问题并不断改进、完善设计。

此外,防热涂层的相容性不仅涉及涂层的层次之间、涂层 - 弹体结构之间的相容性,还涉及涂层与产品性能、与防热密封之间以及与生产流程之间的相容性,广义上讲也涉及与工作介质、环境和维修保障作业任务之间是否相容等内容。

以弹体表面热载荷分布为依据,通过热环境分析和预示得到表面气动热分布,经试验选取不同的涂层材料和防护厚度,有利于减轻结构质量。此外,还应分析、试验防热涂装对弹体结构特性的影响。热防护涂层的结构相容性可采用局部产品或功能模拟试验件经专项试验、产品服役环境相关的试验进行考核。除环境适应性和使用维护相关试验外,还可采用模拟弹体组合结构的样件开展电偶腐蚀、密封相容性等试验分析。

3.3 环境适应性与寿命

环境适应性试验是一项综合模拟试验,考核防热涂层对严酷环境的耐受性和与弹体的相容性。试验条件包括温度、湿度、盐雾等大气气候环境,以及振动、冲击、加速度等动力学环境。在海洋环境服役的空空导弹还需进行适海性试验分析,例如在海南三亚、榆林以及我国南海三沙等地,采用试片、典型样件进行海洋大气暴露试验[2]

涂层寿命[6]涉及导弹维修保障、首翻期,可通过已有型号寿命试验数据类比、厂家试验数据分析、加速寿命试验、数理统计类推等途径获得。

3.4 维修保障

与箱式/筒式贮运 - 发射战术导弹不同,空空导弹寿命期内面临多次挂机、检测、装箱操作,弹体表面难以避免受到剐蹭、磕碰等局部损伤。防热护涂层在外场服役条件下的快速修复是导弹维修性战技指标之一。要求所选防热涂层在外场条件下局部破损所用维修材料和方法便捷,并验证有效。可采取实验室专项维修性试验、环境适应性试验,结合产品外场维修保障试验一并考核。采用功能试验件或产品进行模拟试验,考察热防护涂层快速维修所用材料和维修方案的可行性。

3.5 批产工艺性

导弹防热涂装工艺和设备是实现小批量、多批次科研试制和定型大量批产装备的基础。充分分析待选涂层相关资料和信息,如材料、工艺是否满足型号批产工艺、火工品批量涂装、特殊部位防护相关要求,是否与导弹制造工艺总流程、返修返工及质量控制兼容;此外,还有成本、原材料供应、环境安全等内容。在研制阶段开展涂装优化工艺研究[7-9]和配套设备研制,为型号定型批产做好准备。

4 涂层选用及试验流程

4.1 工作流程

依据气动热环境预示和结构设计开展防热涂层选用及试验:调研与候选涂层收集→初级试验→结构相容与热防护试验、典型样件试验→工艺优化与产品试验→确定选用材料→产品应用。

调研工作首先关注材料的性能、质量、型号应用背景和状况、使用工艺、存在的不足等信息。要求供应商的保密和质量资质合规、型号背景相近,由此获得多个候选材料。为节省时间和资源,可通过初级试验了解所选材料、缩小范围。与产品试验相比,平行筛选的初选试验具有简便、快捷、成本低等特点。主要涉及涂层的防热性能,附着力、延伸率、硬度等性能,以及环境适应性、工艺等内容。

在初级试验中,环境适应性主要有高/低温和温度冲击、湿度等大气环境试验,采用可表征产品实际状态的材料、热表面处理和喷涂工艺制备涂层试验件,特殊部位还应制备典型样件用于试验。通过理化检测可获知涂层的密度、硬度、剪切强度、附着力等性能,利用热分析仪器了解涂层的热解温度、失重性能。采用石英灯、电弧热风洞、其他材料热 - 机械性能试验设备分析涂层的防热性能[8]。

在上述基础上,开展防热涂层的相容性试验,以及产品专项适配性试验(如介电性能测试等)、涂层的寿命分析、适时开展空中飞行试验和外场维修性试验验证,补充其他所需的配套试验,并启动科研生产相关的准备工作。

4.2 试验件及试验

试验件有标准试样、试片、典型试验样件、局部和全尺寸产品等多种形式,随试验方法的不同各异。试验件设计、制作和试验条件选取,关系到结果准确性和代表性。例如,采用统一规格的平板试样、典型热流曲线单面加热、背面测温方式进行涂层防热性能试验,采用涂层典型样件或产品进行结构相容性分析等。随着技术的发展,用气动热数值仿真结合局部或全尺寸产品分区热和载荷加载静热联合试验、热 - 载荷动态模拟试验为产品结构热防护设计提供更为精确的分析和指导。

4.3 试验结果评判

表征涂层性能的技术指标有外观、密度、附着力、电性能和力学性能等多项内容,理化和力学性能可依据相应国家标准、企业规范进行试验评估。

通过同基材、规格和厚度涂层样件在相同热流条件下试验所得烧蚀形貌及背温与设计目标比较,评估涂层的防热性能。防热涂层在型号产品上热防护的有效性仍以空中严酷弹道飞行试验考核为准。

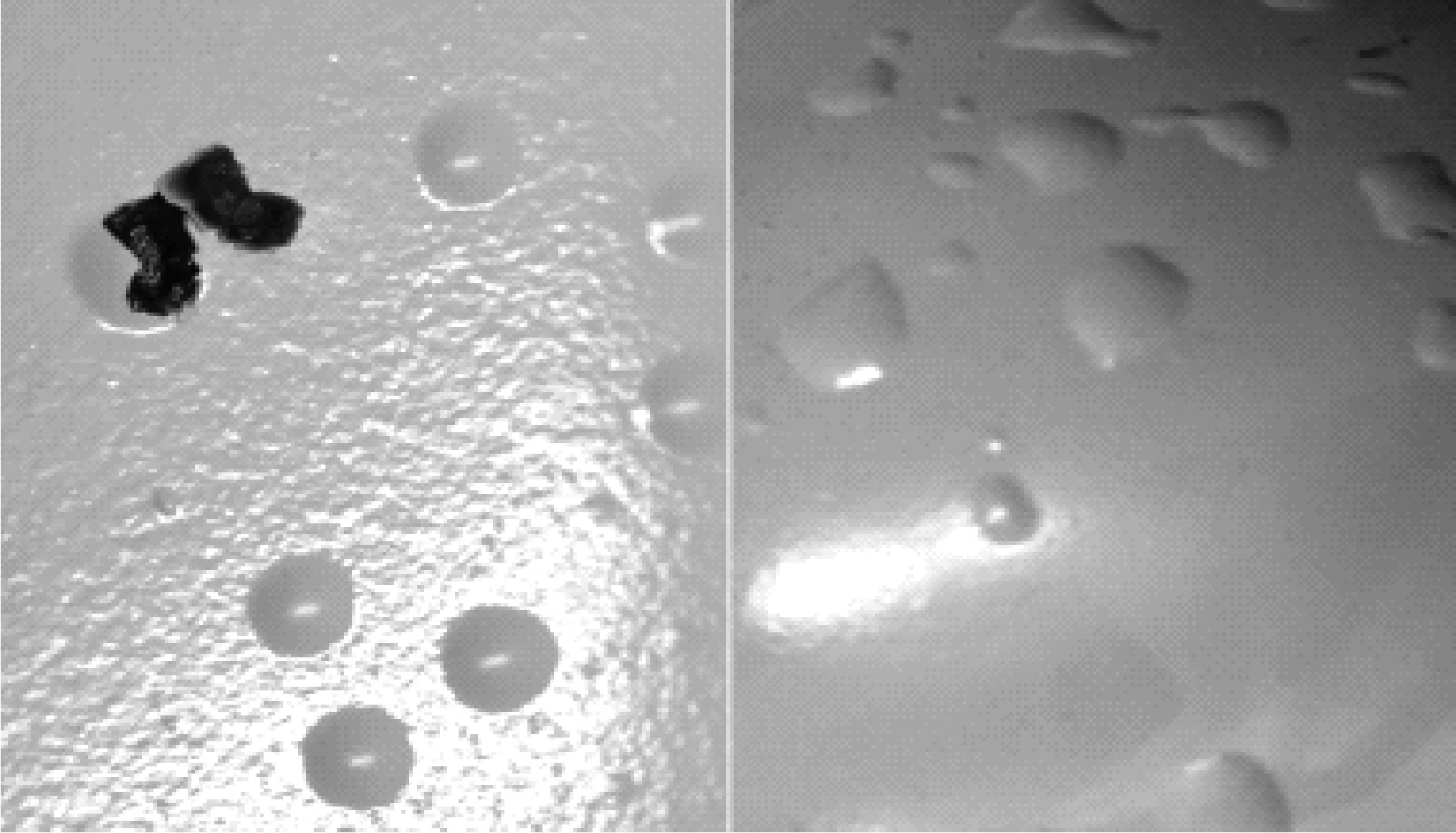

通过产品功能模拟试验件、典型样件或产品环境适应性试验+专项涂层相容性试验加以评估,要求满足结构完整性及防护功能的要求。防热涂层、配套三防漆的环境适应性依据型号环境试验大纲的规定进行外观和性能检测。适海性试验后进行外观和涂层性能检测。环境试验中防热涂层 - 三防漆水泡故障如图1所示,图1为一种外观良好的防热涂层[9][1.2~1.4 g/cm3, 0.35 W/(m·K),1.4 J/(g·K),≥6.5 MPa],在环境试验中出现鼓包、开裂等故障。

图1 环境试验中防热涂层 - 三防漆水泡故障[9]Fig. 1 Blisters on thermal protection coating and tri - proof paint in environment adaptability tests[9]

此外,依据产品维修性大纲要求评估防热涂层和三防漆的三级维修可行性和便捷性。依据专项工艺试验评估防热材料是否满足火工品涂装、安全性、质量稳定性和一致性要求,是否满足小批量及大规模生产工艺和质量规定要求。

5 试验数据的利用

鉴于弹体防热涂层选用试验的重要性、通用性和对型号工程的影响,有必要建立相应的规范指导结构防热涂层的选用,并通过实践不断完善。此外,上述试验获得的数据可用于导弹和发射装置设计、工艺和质量的改进,对推动新材料研发和防热涂层材料的推广应用也具有积极作用。

6 结束语

防热涂层技术日趋成熟。在需求牵引下,防热涂层不断推陈出新。正确选用满足型号产品需要的防热涂层,对避免反复、加速研制进程以及稳定批产十分重要。本文讨论的防热涂层选用试验,主要适用于外挂空空导弹和机载导弹,筒装发射的地 - 空、面 - 空型派生武器应依据具体结构、使用维护,以及热环境、大气环境和动力学环境的实际情况选用与之相符的防热涂层材料。防热涂层选用试验数据的积累可亦为后续相关工作提供技术支撑。

随着导弹任务、战场环境、目标特性的变化,弹体防热涂层将向多功能方向发展,例如防热 - 隐身、防热 - 防激光等。5G技术、大数据和各种工业技术的融合,将为弹体防热涂层的选用提供耳目一新的方法和程序。本文论述的选材试验相关内容可为相关企业规范的建立及后续工程应用提供借鉴。