油漆喷涂过程挥发性有机物分布规律的研究

2022-12-07马赛赛陈迎亮齐建伟段海涛

马赛赛,陈迎亮,齐建伟,贾 丹,易 娟,段海涛

(1. 武汉材料保护研究所有限公司,湖北 武汉 430030; 2. 特种表面保护材料及应用技术国家重点实验室,湖北 武汉 430030;3. 中国船舶重工集团公司第705研究所昆明分部,云南 昆明 650101)

0 前 言

挥发性有机物(Volatile Organic Compounds,VOCs)是空气中有机污染物的统称,普遍存在于空气中并且组成复杂,主要包括各种烃类以及各种低沸点多环芳烃等物质[1,2]。在涂料及涂装行业中通常将产品常压下沸点低于250 ℃的有机化合物定义为VOCs[3]。据相关资料显示,2011年国内各重点行业排放的挥发性有机物中12.0%源于涂料涂装行业,涂料涂装行业是VOCs排放的重点行业之一[4]。珠三角地区作为我国工业涂装业重要生产基地之一,2012年VOCs排放量为153.9万吨[5-7],其中20%以上源于船舶制造、汽车制造和家具制造等工业涂装业。

随着工业技术的发展,制造业企业大多已经应用自动化涂装生产线,但仍有部分企业自动化程度较低。以造船业为例,90%以上的设备制造仍然以人工为主,机器人作业较少,因此其污染物管控难度较大,对环境和人员健康的影响比较突出。近年来,各国日益重视VOCs管控问题,美国通过新源特性标准(NSPS)和国家有毒有害大气污染物排放标准(NESHAP)控制涂料中VOCs限值以及涂料使用量,从源头上进行VOCs排放的治理;欧盟在2008年工业排放指令中要求车辆及卷钢涂装活动VOCs排放限值为50 mg/Nm3[8]。我国在1996年发布GB16297-1996“大气污染物综合排放标准”[9]规定了甲苯、二甲苯的最高允许排放的浓度分别为60,90 mg/m3;各省市也逐步发布了针对涂装行业的污染物排放标准,比如上海市于2015年发布了DB 31/934-2015“船舶工业大气污染物排放标准”[10],规定了室内涂装作业苯系物的排放限值为45 mg/m3。如何对涂装作业场所的污染物进行有效监测,避免损害操作人员身体健康,是保障涂装业安全生产的关键问题之一。

传统的污染物监测方法是现场取样后进行实验室分析,这种方式需要较高的设备成本、高度专业化的培训和操作人员,并且难以快速对污染物变化作出反应。近年来,随着低成本、易用、便携传感器的出现,使用传感器装置测量大气污染物愈发普遍,传感器在环境监测领域拥有广泛的应用前景[11-14]。其中光离子化传感器(Photo Ionization Detector,PID)是1种具有极高灵敏度的气体检测器,可以检测多种有机物气体和其它有毒气体,已经广泛用于有机气体的检测。与传统的检测方法如气相色谱相比,它具有便携、快速、使用方便、精度高(ppm级)、可以连续测量等优点[15-17]。欧美日等发达国家和地区最早对生产环境中各类参数进行监测,上世纪七十年代已出现污染物实时监控系统。如由英国Signal公司所生产的Ambirak空气质量监测系统,能够对空气中二氧化硫、硫化氢、氮氧化物等物质进行实时测量;澳大利亚的Span公司开发针对污染水的监测系统,可以对废水中的垃圾渗滤液各类成分进行监测[18]。国内也有部分企业正在开展该部分的研究工作。例如,浙江[19]企业通过多个传感器连接,试图对车间污染源、地表水站、大气站噪声监控点的实际状况进行检测,并设置临界值,一旦污染物超出设定的限值,会自动发出预警,实现了污染物在线监控。但是,由于缺乏基础数据的支撑,多个检测站点的准确性还有待进一步提升。

本工作针对喷涂作业时涂装车间的VOCs分布问题,使用PID气体传感器在线测量喷涂时VOCs浓度,并对喷涂过程中VOCs在不同空间位置的分布规律进行研究,探究不同喷涂时间以及不同空气流通速度对空气中VOCs浓度的影响,最终确定PID气体传感器在喷涂车间最佳测量位置,为喷涂车间VOCs监测提供重要的试验数据与技术支持。

1 试 验

1.1 试验原理与方法

光离子化传感器主要由真空紫外灯和电离室构成,电离室有正负电极,形成电场,其工作原理[20,21]是: 使用特定真空紫外灯产生紫外光,挥发性有机物吸收紫外光后被电离成正、负离子,这1过程被称为光离子化。有机物气体分子光离子化后形成的正负离子在电场的作用下偏移形成微弱的电流,通过算法对电流信号进行分析处理得到被检测气体的浓度。其具体原理如图1所示。

图1 光离子化传感器原理图Fig. 1 Principle diagram of photo ionization detector

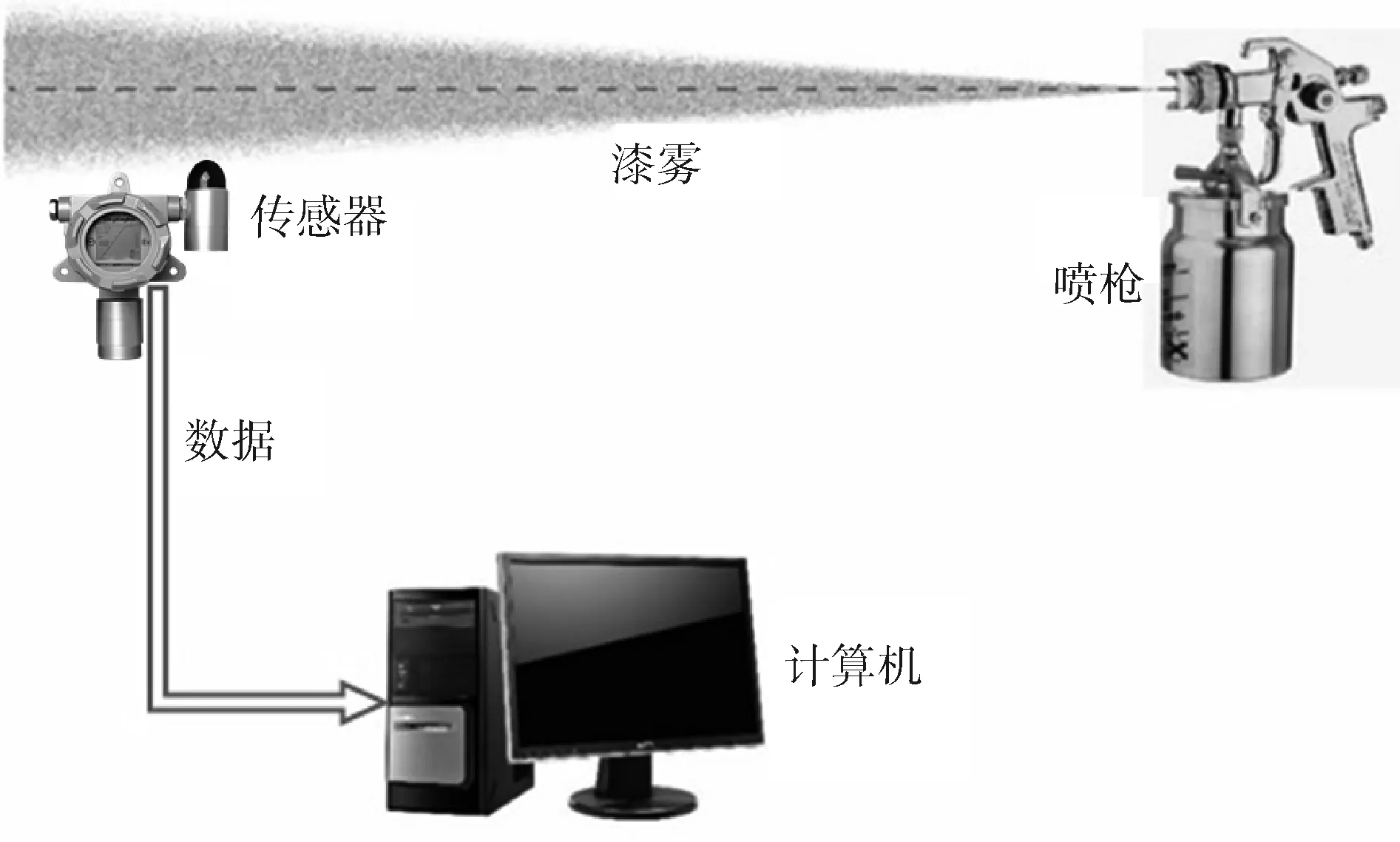

喷涂时将传感器放置在距离喷嘴一定距离处,采集空气中VOCs浓度数据,传感器将测得数据传输至计算机,进行数据处理并显示,试验时将污染物浓度增量作为喷涂造成的VOCs浓度,测试方法如图2所示。

图2 测量方法示意图Fig. 2 Schematic diagram of measurement method

测定过程中,喷嘴沿水平方向喷射,测量在漆雾轴向不同距离处的挥发性有机物浓度、距离漆雾中心不同水平距离和竖直距离处挥发性有机物浓度、喷涂时间和空气流通对挥发性有机物浓度的影响。

1.2 试验材料与设备

试验用涂料为迅彩环氧树脂漆,油漆密度为1.51 g/m3,湿膜厚度约为100 μm,干膜厚度约为35 μm,理论用量约为110 g/m2。使用NDJ - 8S数字黏度计测量涂料黏度,选用3号转子,转速为12 r/min,测得涂料黏度为5 079 mPa·s。取2 g涂料样品在烘箱中105 ℃烘2 h,测得涂料中挥发性有机物含量为29.7%。

试验所用喷枪为SATHN A - 887虹吸式喷枪,口径1.7 mm,耗气量约为275 L/min;所用传感器为PID二甲苯气体检测仪,采用二甲苯标定,可检测挥发性有机物总量。传感器紫外灯能量10.6 eV,量程为1 000 ppm,精度1 ppm。

2 结果与讨论

2.1 喷漆时间对VOCs浓度的影响

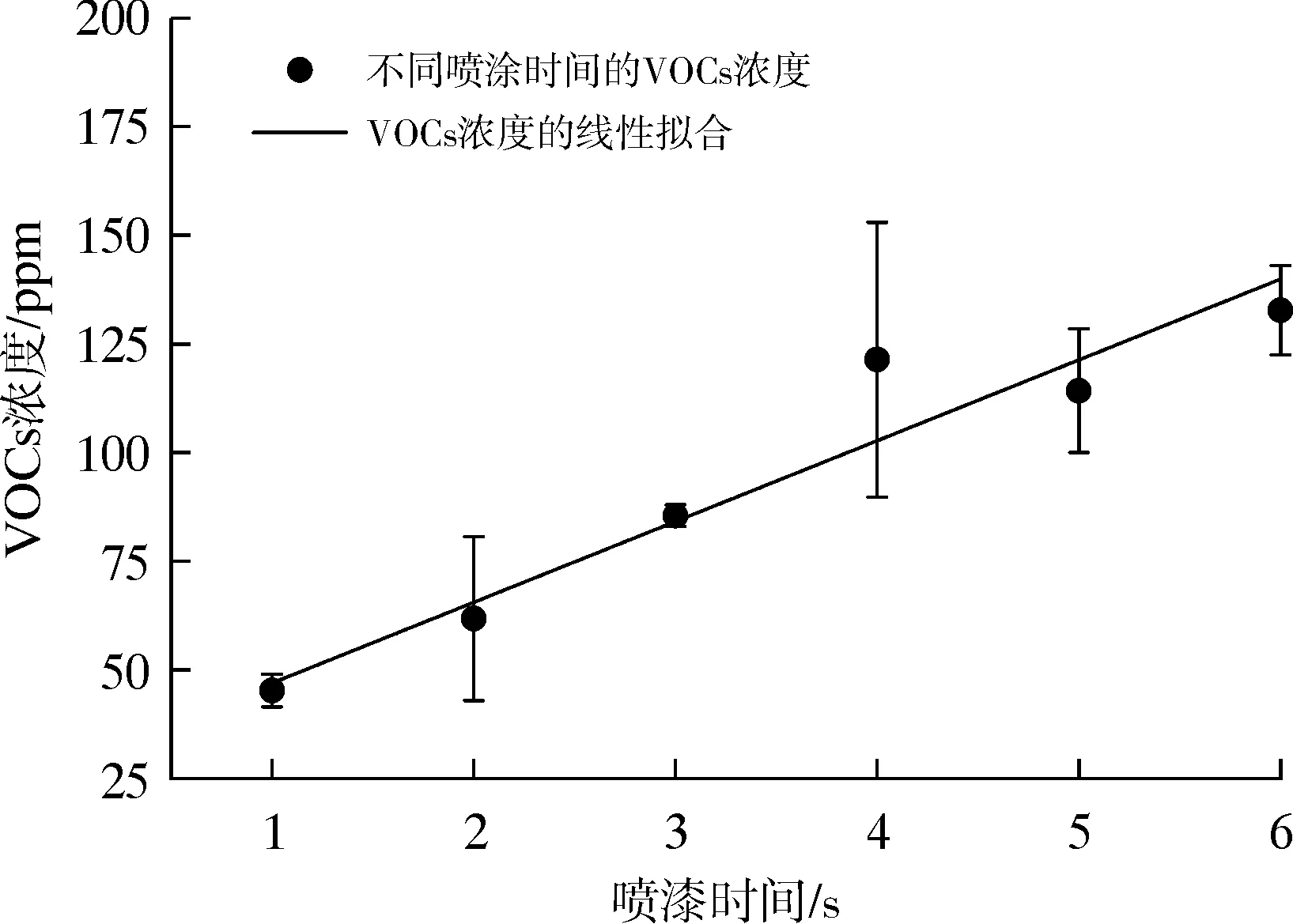

图3为喷漆时间对VOCs浓度的影响,传感器距喷嘴轴向距离1 m,环境风速为0。对不同喷涂时间(1~6 s)的VOCs浓度进行分析,并建立关系模型。从图3中可看出,随着喷漆时间延长,VOCs浓度增加。这是由于涂料中含有大量挥发性有机物,涂料被喷出后,形成大量颗粒物。这些颗粒物体积小,比表面积大,涂料中的VOCs组分迅速挥发进空气中,因此喷漆时间越长,喷出的涂料越多,产生的VOCs越多,VOCs浓度升高。VOCs浓度与喷涂时间的经验公式为y=28.38+18.59x,R2=0.986 7,其中x为喷漆时间,y为VOCs浓度。喷漆时间每增加1 s,VOCs浓度平均增加18.59 ppm。

图3 喷漆时间对VOCs浓度的影响Fig. 3 The effect of spraying time on VOCs concentration

2.2 空气流速对VOCs浓度的影响

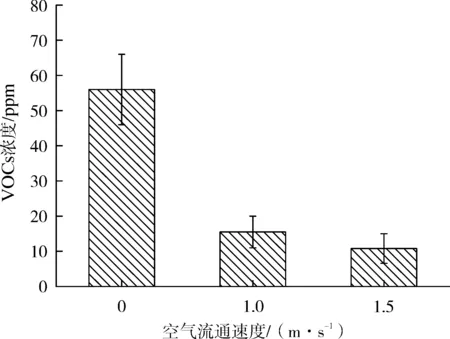

图4为空气以一定速度流通时的VOCs浓度,空气流通方向与喷漆方向相同,测量位置距喷嘴1 m,喷漆时间为3 s。从图4可以看出,当环境中有空气流通时,VOCs浓度显著降低,空气流通速度为1.0 m/s时,PID二甲苯传感器测得VOCs浓度为0 m/s时的27.7%;空气流通速度为1.5 m/s时,PID二甲苯传感器测得VOCs浓度为0 m/s时的19.3%。这是由于施加的风流向较紊乱,使得空气流动紊乱,加快了VOCs的扩散,因此VOCs浓度减小。

图4 空气流速对VOCs浓度的影响Fig. 4 The effect of air velocity on VOCs concentration

2.3 距喷嘴不同轴向距离处的VOCs浓度

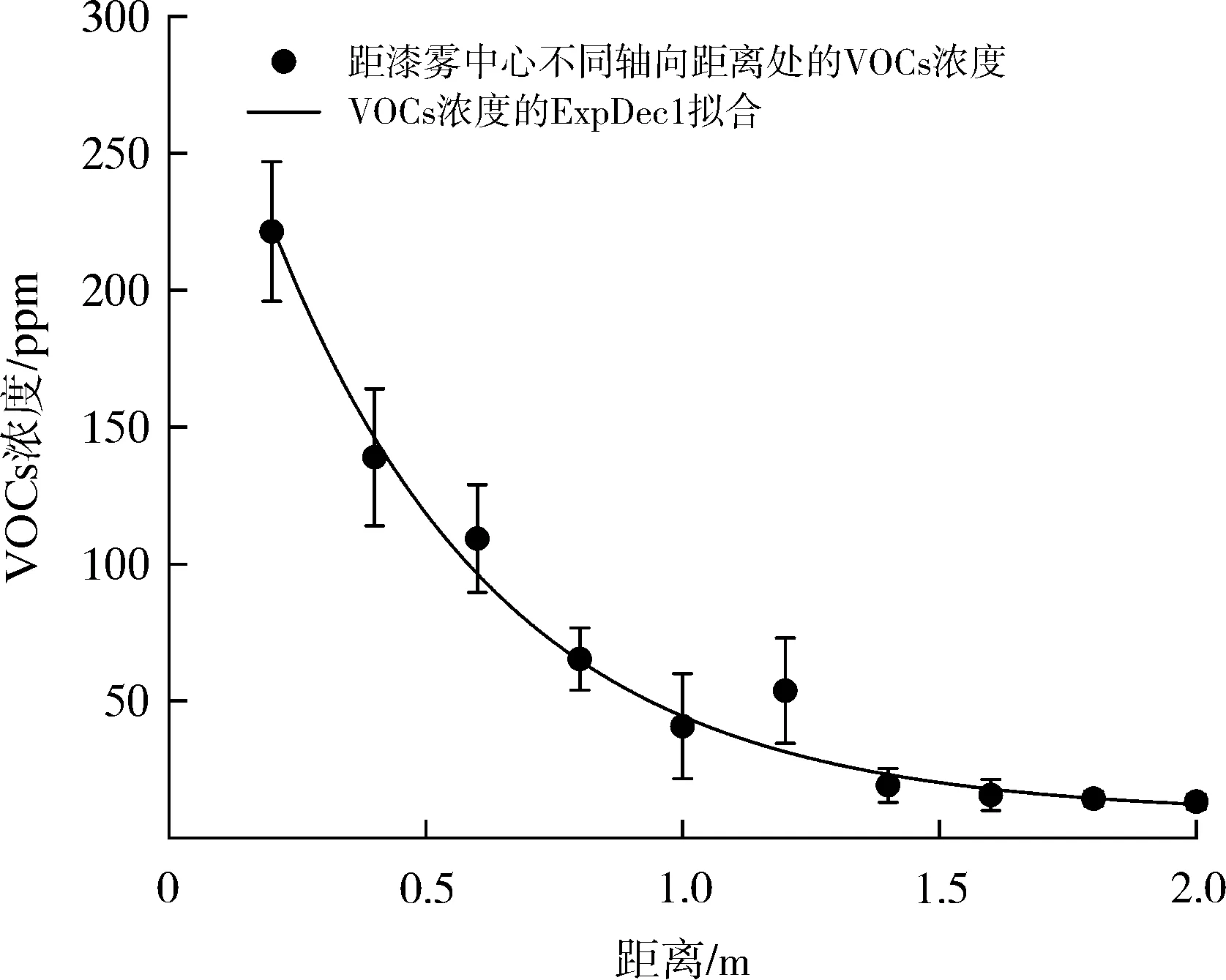

图5为使用PID二甲苯传感器测得距喷嘴不同轴向距离处的VOCs浓度,喷漆时间为3 s,无风。从图5中可看出,随着距离增加,VOCs浓度降低。使用ExpDec1模型对数据进行拟合,得到VOCs浓度与距喷嘴轴向距离的关系模型为y=336.97×e-x/0.446 9+8.49,R2=0.981 1,其中x为距喷嘴轴向距离,y为VOCs浓度。

图5 距喷嘴不同轴向距离处的VOCs浓度Fig. 5 VOCs concentration at different axial distances from nozzle

由结果可知在距离喷嘴较近的位置,VOCs浓度较高,距离喷嘴越远,浓度越低,在距离喷嘴较远(1.6 m以上)的位置时,VOCs浓度变化较小,达到稳定值。这是由于涂料喷出后形成涂料微粒,这些微粒中的挥发性组分会快速地挥发出来,在距离喷嘴0.2 m处,漆雾覆盖区域极小,涂料中的VOCs挥发到空气中,使VOCs浓度较高。随着与喷嘴距离的增加,喷涂区域增大,单位体积内的涂料微粒减少,使挥发出的VOCs减少,VOCs浓度降低。

2.4 距漆雾中心不同距离处的VOCs浓度

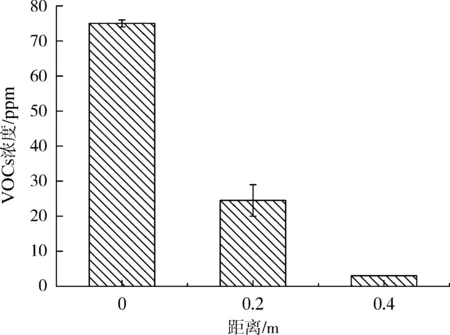

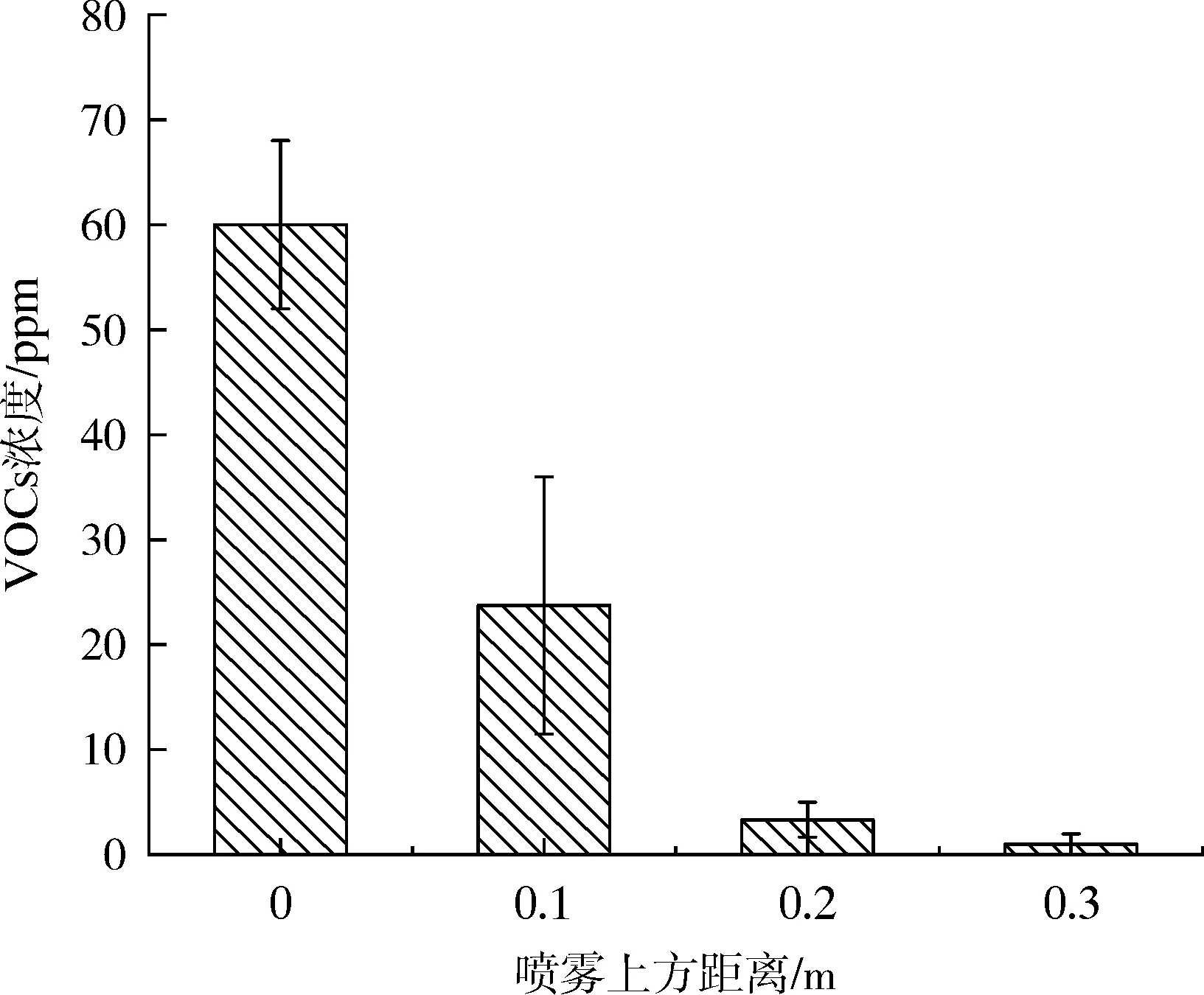

图6为距漆雾中心右侧不同距离处的VOCs浓度,距喷嘴1 m,喷漆时间为3 s。随着距离的增加,VOCs浓度不断降低。在距离漆雾中心右侧0.4 m处,VOCs浓度降低至较低水平,达到3 ppm。图7为漆雾上方不同距离VOCs浓度,距喷嘴1 m,喷漆时间为3 s,无风。随着距离的增加,VOCs浓度不断降低,在距离漆雾中心上方0.3 m处,VOCs浓度降低至1 ppm,已达到测试精度1 ppm的极限。在喷涂作业场所进行VOCs浓度监测时,可将传感器安装在距离喷涂漆雾中心0.3~0.4 m处,在实现较好的监测效果的同时可避免影响正常喷涂作业。

图6 漆雾右侧不同距离处的VOCs浓度Fig. 6 VOCs concentration at different distances on the right side of paint mist

图7 漆雾上方不同距离处的VOCs浓度Fig. 7 VOCs concentration at different distances above paint mist

喷漆时的挥发性有机物主要集中在漆雾喷涂区域内,随着与漆雾中心之间距离的增加,空气中的VOCs浓度不断减小。从图6、图7中可以看出,在试验条件下,漆雾中心右侧0.4 m、上方0.3 m处VOCs浓度降低至4 ppm以下。这可能是由于漆雾射流在距离喷嘴1 m的位置仍然以一定速度沿漆雾轴线运动(约6 m/s),使周围空气产生回流,见图8。因此,VOCs主要沿射流方向扩散,在垂直于射流方向的扩散较弱,因此在距离漆雾中心0.3 ~ 0.4 m处,VOCs浓度较低。

图8 喷漆时周围空气回流Fig. 8 Return of ambient air during painting

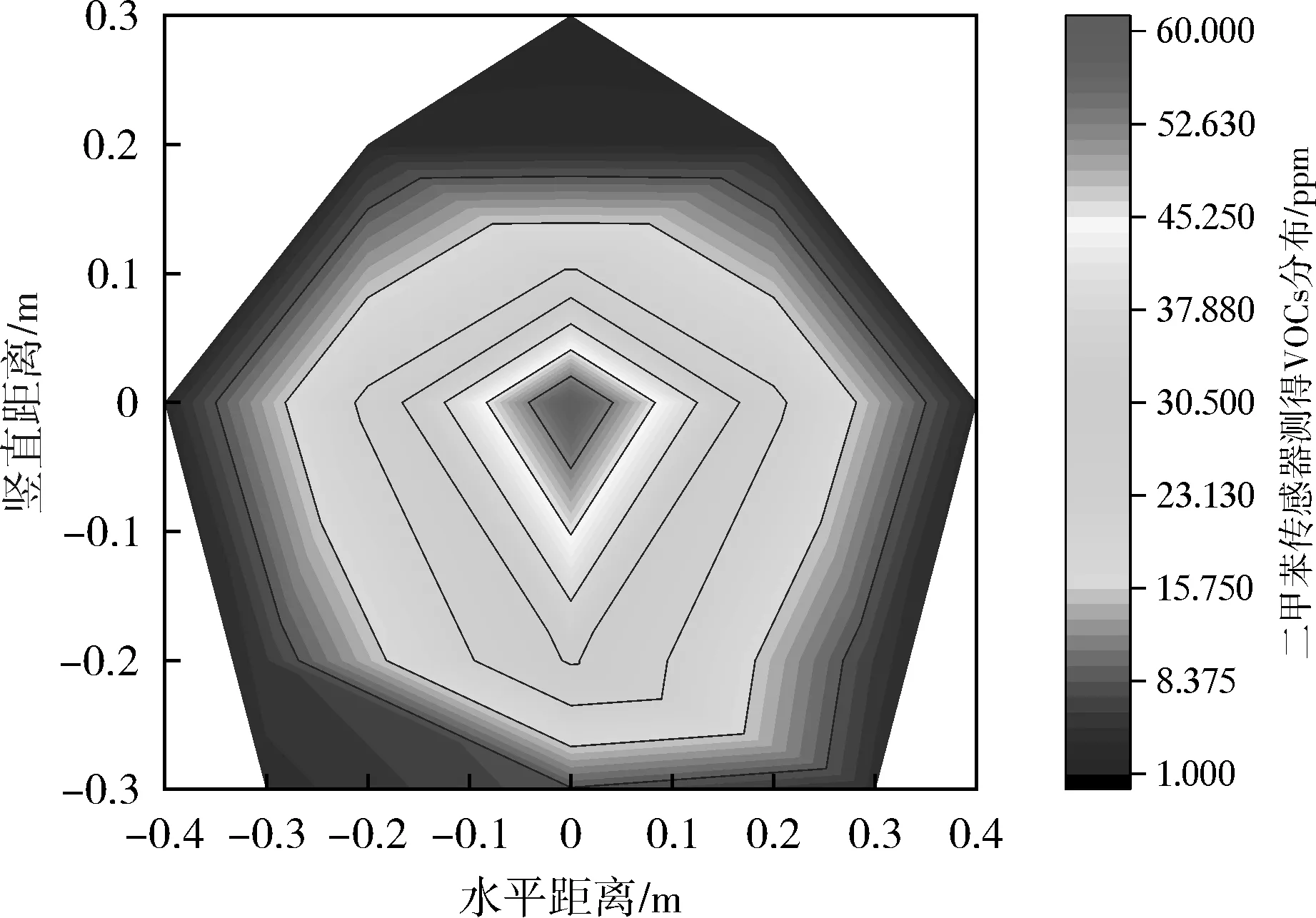

根据图6、图7等相关数据绘制喷漆时间为3 s,距离喷口1 m的位置VOCs分布图,如图9所示。由图9可看出,在距离喷口1 m的平面上,在中心处VOCs浓度最高,达到60 ppm,随着与中心的距离增大,VOCs浓度不断降低。相对而言,喷涂中心下方的VOCs浓度比上方高,从图9的等浓度曲线可以看出,这是由于受重力影响,喷涂时漆雾颗粒在沿轴向运动的同时整体向下运动,使颗粒物的分布呈现出中心下方的颗粒物浓度比上方高,VOCs浓度受颗粒物浓度影响,出现喷涂中心下方的VOCs浓度比上方高的现象。

图9 距离喷口1 m处VOCs分布图Fig. 9 Distribution of VOCs at a distance of 1 m from the nozzle

3 结 论

本工作使用PID二甲苯传感器在线测量喷涂时VOCs浓度,并对喷涂过程中VOCs在不同空间位置的分布、成因进行分析。得出主要结论如下:

(1)喷涂过程中VOCs浓度与喷涂时间呈正比例增加关系,关系模型为y=2.38+18.59x,合理地控制喷涂时间对于抑制VOCs浓度增加具有重要作用。空气流通会显著降低VOCs浓度,当风速为1.5 m/s时,VOCs浓度为0 m/s时的19.3%。为准确获取喷涂作业场所VOCs浓度,应避免将传感器安装在空气流通区域;

(2)随着与喷嘴轴向距离增加,VOCs浓度呈现指数减少的规律,VOCs浓度与距喷嘴轴向距离的关系模型为y=336.97×e-x/0.446 9+8.49,当距离在1.6~2.0 m时,VOCs浓度达到稳定值,可作为传感器测量位置的参考值;

(3)同一轴向距离平面中,漆雾中心处的VOCs浓度最高,随着与喷涂中心距离增大,VOCs浓度不断降低,当距离在0.3~0.4 m时,VOCs浓度较稳定;

(4)将传感器安装在距离喷嘴1.6~2.0 m处,距离喷涂漆雾中心0.3~0.4 m处,同时避免安装在空气流通区域,可实现较好的监测效果,同时避免影响正常喷涂作业。