汽车内腔防腐涂层的加速老化性能评价

2022-12-07丛玉凤姜传东

苏 建,丛玉凤,黄 玮,姜传东

(1. 辽宁石油化工大学石油化工学院,辽宁 抚顺 113001;2. 喀什大学化学与环境科学学院,新疆 喀什 844000)

0 前 言

汽车在服役过程中,由于水汽、酸雨等腐蚀因子会附着在金属基体表面形成水薄膜,加之空气的流通性较差,故会使汽车的缝隙和空腔长期处于潮湿状态,容易引发腐蚀问题。随着高分子材料的迅速发展,汽车内腔防腐材料也不断更迭,其组成的复杂性及干燥或固化后各成分的随机性,尤其在服役过程中紫外线、高温、高湿和污染等许多环境因素,都会导致防腐涂层降解或加速老化,使原有的评价方法不能准确评价防腐涂层的老化性能,无法预测其使用寿命,因此,建立一种加速测试方法对其老化性能进行评价是有必要的。

目前,对于防腐涂层评价的研究大多聚焦于光泽[1]、透射率[2]、水接触角[3]、机械强度[5]和电阻[6,7]等单因素试验。Croll等[8,9]通过蒙特卡洛等技术,以光泽度和韧性的物理模型对紫外线吸收剂或抗氧化剂的作用进行了建模,同时提出质量损失或平均厚度减少的速率与使用寿命之间存在简单的倒数关系。Ai 等[10]以透光率和力学性能为评价指标,对透明聚合物基材上的介孔二氧化硅反射涂层进行了评价。Top等[11]提出了一种新方法对试样的残余应力和吸湿膨胀系数进行准确评估,并将获得的结果与接触角测量的结果进行比较,发现吸湿膨胀的增加与涂层亲水性的提高相对应。Yan等[12]对聚合物掺杂的二氧化硅涂层进行水性蚀刻,获得了纳米级蚀刻的宽带抗反射涂层,通过对涂层的透射率进行测量,反映出其优异的光学性质。这些研究虽然能对防腐涂层进行评价,但残余应力和吸湿膨胀系数等指标并非对所有的涂层体系都适用,尤其对汽车内腔涂层。评估涂层的耐久性一般需要考虑评价防护性能的普适性参数、老化动力学规律以及失效判据[13],因此人工加速老化试验应运而生。人工加速老化试验主要包括氙弧灯老化、紫外灯老化、碳弧灯老化、热老化、湿热老化和盐雾老化等。

本工作利用浸泡试验、湿热试验以及盐雾试验,考察温度、湿度和腐蚀介质对汽车内腔涂层老化性能的影响,利用电化学阻抗技术对汽车内腔涂层进行评价,获得电化学参数,建立涂层老化动力学模型,为评价其服役寿命提供了新方法。

1 试 验

1.1 汽车内腔防腐涂层的制备

汽车内腔防腐涂层为实验室自制,制备方法:将30%(质量分数,下同)石蜡、15%聚乙烯蜡、10%乙丙聚合物及10%石油树脂等加热至170~180 ℃,N2保护,反应3 h,冷却至90 ℃,加入15%防锈剂和20%助剂,升温至120 ℃,搅拌,再冷却至室温。试验选用Q235低碳钢试样(145.0 mm×70.0 mm×0.5 mm),用400,800,1 200目砂纸逐级进行打磨抛光,用丙酮和乙醇超声清洗,在氮气中干燥10 min,最后将涂料喷涂于金属基体表面,在室温下(25 ℃)固化48 h至涂层完全干燥。

按照GB/T 13452.2-2008、GB/T 1720-79和GB/T 6739-2006对汽车内腔防腐涂层的厚度、附着力和硬度进行测定。涂层基本性能分析见表1。

表1 汽车内腔防腐涂层基本性能Table 1 Basic properties of anti-corrosion coating for automobile inner cavity

1.2 加速老化试验

根据汽车内腔防腐涂层的服役环境,模拟了温度、湿度和腐蚀介质等作用因素,采用加速老化试验:

(1)浸泡试验 按照GB/T 9274“色漆和清漆 耐液体介质的测定”进行浸泡试验,环境温度为(25±1) ℃;浸泡溶液:10% H2SO4和10% NaOH溶液;试验时间为480 h;

(2)湿热试验 按照GB/T 2361-92“防锈油脂湿热试验法”进行湿热试验,环境温度(49±1) ℃,相对湿度为(95±1)%,试验时间600 h。

(3)盐雾试验 按照SH/T 0081-91“防锈油脂盐雾试验法”进行盐雾试验,环境温度为(35±1) ℃,相对湿度为85%以上,喷雾量为1.0~2.0 mL/(80 cm2·h),pH值为6.5~7.2,电解液为5% NaCl溶液,试验时间为480 h。

1.3 电化学阻抗测试

采用CHI660E电化学工作站,三电极体系,甘汞电极(SCE)为参比电极,铂电极为对电极,涂膜试片为工作电极,测试面积为10 cm2。在3.5%NaCl溶液中25 ℃时测得稳定的开路电位(OCP)后,以1.0 ×(10-2~105) Hz的扫描频率,10 mV的激励幅值为条件进行阻抗谱测试,在测试介质下浸泡24 h为1个周期。

2 结果与分析

2.1 汽车内腔防腐涂层加速老化试验

2.1.1 浸泡试验

根据GB/T 9274“色漆和清漆 耐液体介质的测定”,借鉴文献[14]中所述方法,选用10%H2SO4和10%NaOH溶液作为浸泡介质进行耐液体介质浸泡试验,涂层的变化见表2。从表2可以看出,涂层在2种介质中浸泡360 h之内,均无起泡、锈蚀和脱落的现象发生,仍维持膜层原来的状态,其原因主要是自制的内腔涂层中的聚合物表面能低,可以延缓腐蚀。由此可以看出,涂层在浸泡试验中的耐浸泡时间可达360 h。

表2 耐液体介质浸泡试验结果Table 2 Results of immersion test of resistance to liquids

2.1.2 湿热试验

湿热试验是考察温度和湿度2种环境应力综合作用的试验,当温度应力和湿度应力同时作用在试片表面时,会引起试片表面发生物理、化学变化,通过观察一定时间内试片表面的状态,对防腐涂层进行评价。试验结果见图1,通过对比可以发现,在600 h之前试片中部几乎没有腐蚀情况的发生,且涂层在试验的过程中能够保持完整,没有裂纹和起泡等不良现象发生。满足团体标准T/CSEA“高固份型汽车防腐蜡”的要求(480 h),主要是组分中树脂等高分子聚合物和防锈剂的加入在金属基体表面形成一层致密的防护薄膜,隔绝了水汽等腐蚀性因子,进而延缓了腐蚀的发生;600 h后试片中间出现少许点蚀。

2.1.3 盐雾试验

盐雾试验是利用NaCl溶液以一种极其微小的流体溶解在气相中扩散形成的雾进行的试验,其中Cl-具有较小的离子半径,有很强的穿透能力,极容易透过防腐涂层到达金属基体表面,导致腐蚀的发生。通过不同试验时间的对比考察防腐涂层的防锈蚀性能,结果见图2。通过对比可以发现,在120 h及之前,试片保持良好的状态,划叉处出现少量腐蚀;当在240~360 h时,锈蚀向试片划叉两侧扩展,未划叉处出现少量点蚀;当达到480 h时,腐蚀离子完全穿透防护层达到金属试片基体,涂层失去防护能力,试片出现大面积腐蚀现象。综合判断该涂层耐盐雾时间可达360 h。

2.2 汽车内腔防腐涂层电化学性能

低频区的阻抗模值(|Z|0.01 Hz)通常用来评价涂层的屏蔽性能,|Z|0.01 Hz值越大,抗腐蚀性能越好,然而对于呈现多个时间常数的腐蚀系统来说,高频区的时间常数对应于涂层的电容响应,中频区的时间常数对应于钢板基体的腐蚀响应[18-20]。通常认为在低频区涂层的|Z|0.01 Hz值<106Ω·cm2时,腐蚀介质会穿过涂层到达钢板基体,从而使涂层失去防护能力和屏蔽效果,导致腐蚀的发生[21,22]。在高频区,相位角(φ)与涂层的响应有关[23,24],一般用来反映涂层在浸泡过程中的时间常数,可以表现出涂层的屏蔽性能[25,26]。

不同周期老化试验后,涂层试样的Nyquist谱和Bode谱分别如图3和4所示。对比分析可知,在2~8个周期中,涂层老化大致分3个阶段:在第2个周期内,阻抗复平面呈现1个半径很大的容抗弧,容抗弧的直径越大,涂层的防护性能越好[15-17],低频阻抗|Z|0.01 Hz在109Ω·cm2量级以上,φ值接近90°的频率范围很宽,见图3a和4a,此时涂层具有很好的防护性能;第4~6个周期,随着时间的延长,涂层的阻抗谱中出现了2个电容弧,并随着时间的推移,电容弧的直径在逐渐减小,说明涂层防腐性能在下降,老化程度在加深。2个电容弧分别出现在中频和低频处,中频区电容弧的出现是由于电极表面的双电层和腐蚀层中存在腐蚀电荷转移;低频区电容弧的出现是电荷转移电阻引起的,涂层阻抗处在105~108Ω·cm2量级,φ值呈现出略有下降的趋势,频率范围变窄,出现第2个时间常数,涂层的物理屏蔽效应下降,分别见图3b, 3c,4b,此时Cl-已穿透内部含有微孔的涂层到达金属基体;老化至第8个周期时,Nyquist谱发生明显变化,低频阻抗|Z|0.01 Hz数量级下降到105Ω·cm2量级以下,φ值接近90°的频率范围持续变窄,见图3d、4c。结合涂层附着力的变化可以判断,当老化至第8个周期时,涂层完全失效,即涂层寿命为8个周期。

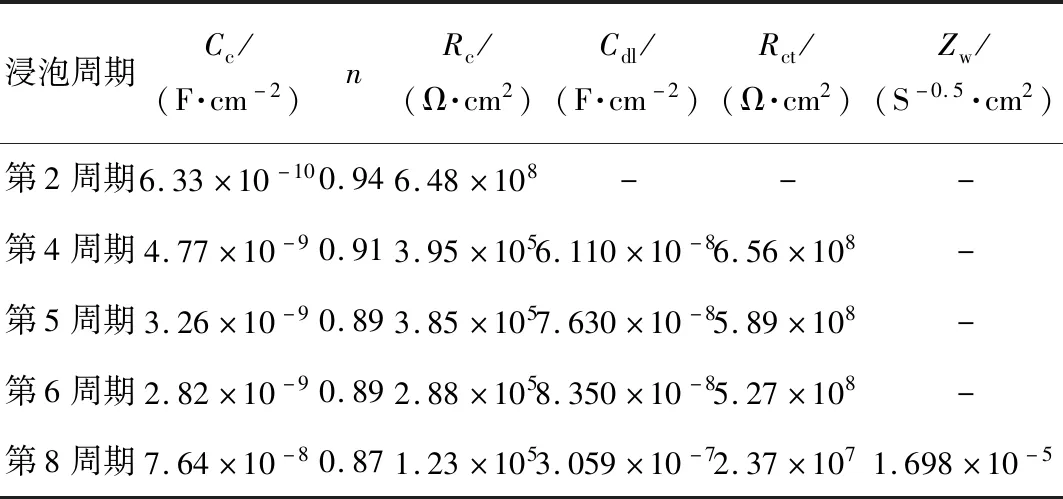

老化周期的等效电路图见图5,Rs为介质溶液电阻,Rc为涂层电阻,Cc为涂层电容,若涂层与金属界面发生了腐蚀,等效电路图中会出现电荷转移电阻Rct及双电层电容Cdl,当腐蚀产物从涂层的孔道中到达涂层表面后,涂层的等效电路图会出现Warburg阻抗(Zw)[27,28]。涂层阻抗测试参数拟合数据见表3。

表3 涂层在浸泡过程中电化学参数拟合数据Table 3 Fitting data of electrochemical parameters of coating during immersion

2.3 汽车内腔防腐涂层的老化动力学

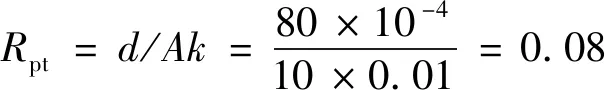

孔隙率是涂层初始理论体积电阻与测得的涂层电阻之比,涂层内孔隙的大小直接影响涂层防腐效果,因此,孔隙率P可作为评价涂层老化的重要参数[29,30],其值可由涂层电阻值换算得到:

P=Rpt/Rc

Rpt=d/Ak

(1)

从图6可以看出,涂层的孔隙率随着老化周期的延长而增大,在第2周期,涂层的孔隙率在10-10左右,此时涂层的防腐效果良好;在第4~8周期,涂层的孔隙率不断增大,在10-7左右,以至完全失去防腐性能。

在防腐涂层浸泡的过程中,介电常数会呈现不断上升的趋势,导致涂层电容增大,到达一定的老化周期后,电容值趋于稳定[31]。涂层降解和剥离程度一般用吸水率来反映,根据Brasher-Kingsbury公式可得到防腐涂层的吸水率公式为[32,33]:

(2)

式中:Cc(0)是初始老化时涂层的电容值:F;Cc(t)是老化t时间后涂层的电容值:F,25 ℃纯水的介电常数一般为80 F/m。根据式(2)计算在不同老化周期下的防腐涂层吸水率,见图7。

如图7所示,防腐涂层的吸水率和老化周期类似,基本呈3个阶段,在第2周期之前,涂层的吸水率几乎不发生变化,随着老化周期的延长和腐蚀离子的浸入,在第4~6周期时,吸水率上升到52%左右,在第8周期,吸水率维持在87%左右,基本达到饱和状态。

在低频下的阻抗值|Z|0.01 Hz随老化周期影响很大,通常作为评价防腐涂层的性能参数指标。加速老化试验时低频下的阻抗模值符合式(3)老化方程:

(3)

式中:t是防护涂层老化时间(h),|Z|t和|Z|0分别为老化t和0时涂层的|Z|0.01 Hz(Ω·cm2),|Z|m为金属基底的阻抗模值,为104Ω·cm2左右;K为反应常数,和涂层特性和老化环境有关,在相同老化环境中,K越大,涂层越容易老化;不同老化环境中,K越大,说明老化环境越恶劣。将电化学工作站所测得的电化学参数代入到(3)式中,以第6周期为例,|Z|t=3.95×105,|Z|0=109得到防护涂层的加速老化动力学方程为:

(4)

防腐涂层体系在综合加速老化动力学方程中K为0.57,若另一涂层在老化动力学中得到K值小于0.57时,则其抗老化性能要更加优良。因此,可根据K值相差的程度分析其防护性能,这有助于定量筛选涂层。

3 结 论

(1)通过对不同老化周期汽车内腔涂层的电化学阻抗谱进行测量,发现老化程度不同的涂层试样其阻抗谱呈现不同的特征。在Nyquist谱和Bode谱上主要表现为时间常数增加,容抗弧半径减小,随着频率的增加,对应相位角的峰宽变窄,低频处出现新的波峰,后期出现Warburg阻抗。

(2)涂层老化过程大致可分成 3 个阶段,在初期 (第0~2个周期) 涂层表面完好,低频电化学阻抗|Z|0.01 Hz在109Ω·cm2量级以上;在中期 (第4~6个周期),电化学阻抗处在 105~108Ω·cm2量级,涂层内部微孔增大增多,抗腐蚀性能明显衰减;在后期 (第8个周期),涂层表面出现局部鼓包,电化学阻抗处在105Ω·cm2量级及以下,涂层完全失效。

(3)以频率0.01 Hz处的阻抗模值为性能参数,建立了汽车内腔防护涂层的老化动力学方程,其反应常数 K 是一个与涂层特性和老化环境严酷程度相关的指标。利用该方程可以定量描述和分析有机防护涂层的老化过程,为实际工程的应用提供了一定的理论基础。