卷材耐指纹膜层间黏连问题的分析与研究

2022-12-07宋明娟

宋明娟

(上海凯密特尔化学品有限公司,上海 201315)

0 前 言

耐指纹钢板由钢板镀锌或镀锌合金后表面涂覆耐指纹液而得[1]。耐指纹液是一种能在钢板表面形成功能性有机薄膜的液体。一般采用辊涂的方法将其均匀涂覆在钢板表面上[1]。涂覆耐指纹液时产线速度可达到150~200 m/min,机组烘箱长度约为5~10 m,耐指纹膜须在2.0~3.0 s内固化成膜。这层耐指纹膜可使钢板既具有耐指纹性能,又可满足后续应用要求。

耐指纹膜具有热黏冷脆的特性,而这种特性可能会造成耐指纹钢板在涂覆收卷后,出现膜层间的黏连问题,尤其是在高温高湿的夏季。膜层间黏连的问题是指耐指纹膜在固化后,因受一定温度、湿度、压力等因素的影响而发生膜间相互黏附的现象[2]。该问题与耐指纹液最低成膜温度、耐指纹膜的硬度、固化程度等有关。

本工作采用原型法,参照镀锌机组耐指纹钢板的固化条件,模拟固化后的堆叠状态,对可能引起卷材耐指纹膜层间黏连的因素进行了探究,并采用扫描电子显微镜(SEM)、能谱仪(EDS)、傅立叶变换红外吸收光谱仪(FT-IR)等仪器对耐指纹膜进行了分析和研究。

1 试 验

1.1 基 材

基材为光滑平整、无钝化、无耐指纹膜层、涂油的热浸镀铝锌板,镀层成分为Al-Zn-Si合金,双面镀层重量为70~80 g/m2,尺寸规格为200.0 mm×300.0 mm×0.5 mm。

1.2 耐指纹涂料的制备

采用单因素试验分别对耐指纹液成分进行优化,讨论某一成分影响时,其他成分保持不变。耐指纹液的主要成分、类型及其基本特性见表1。本工作研究的耐指纹液的产品体系设计为:水性树脂(40.0%~60.0%,质量分数,下同)、润滑助剂(1.0%~10.0%)、成膜助剂(0.5%~5.0%)、钝化剂(1.0%~10.0%)等。将上述物质在磁力搅拌的情况下逐步加入到反应器中,高速混合均匀后,待用。

表1 耐指纹液主要成分、类型及其基本功能Table 1 The main components, types and basic function of the fingerprint resistant coating

1.3 试件的处理及指纹涂层的制备

(1)脱脂:在50~60 ℃下采用碱性清洗剂以喷淋的方式,将试板表面的油污等洗净。

(2)水洗:采用去离子水冲洗,检查钢板表面油污是否完全洗净,并洗除残留在钢板表面上的清洗剂,冲洗至钢板表面水膜连续。

(3)干燥:采用电吹风或者洁净的压缩空气,除去钢板表面的水分。

(4)涂覆:采用洁净的绕线棒将耐指纹液均匀地涂覆到钢板表面上,湿膜重量控制约为4.8 g/m2。

(5)固化:将涂覆好耐指纹液的试板放入烘箱中进行固化。本工作模拟产线烘箱条件,将烘箱温度设置为400 ℃,循化风量为600 m3/h,烘烤时间为2.8 s,最高金属板温(PMT)约为82~93 ℃。

(6)膜重:采用Kurabo NR 2100红外测厚仪检测膜厚,干膜厚度约为1.2 μm,膜重约为1.2 g/m2。

1.4 耐指纹膜层的性能表征

1.4.1 黏连性分析

耐指纹膜层黏连性分析,参照GB/T 23982-2009“木器涂料抗黏性测定法”:将样板的涂层面面对面叠放,在最上层施加50 N的负荷,置于45 ℃的烘箱中并保持72 h。将样板从烘箱中取出,去除压力后使样板分离,观察样板分离时的难易程度并检查涂膜表面的破损程度(可见痕迹)。黏连等级:A为自然滑开分离;B为轻微剥动后分离,无黏连和无剥离声音;C为中等拉力后分离,有轻微黏连剥离声音;D为极大拉力后分离,有明显黏连剥离声音。

1.4.2 形貌和元素分析

采用Zeiss Sigma扫描电镜(SEM)观察耐指纹膜的形貌;采用Oxford型能谱仪(EDS)分析耐指纹膜的元素成分。

1.4.3 膜层铅笔硬度

采用Sheen 720N铅笔硬度测试仪,参照GB/T 6739-2006“色漆和清漆铅笔法测定漆膜硬度”表征耐指纹膜层硬度:将测试圆盘放置在分析天平上后去皮,称取6 g试样液体,均匀铺展到测试圆盘(面积0.003 846 5 m2)上。将圆盘放入最佳金属板温下限82 ℃烘箱中烘烤60 min后取出。待测试样冷却后测试硬度。

评级标准:A为塑性变形,指耐指纹膜表面存在永久的压痕,但没有内聚破坏;B为内聚破坏,指耐指纹膜表面存在可见的擦伤或刮破;C为以上情况的组合。

1.4.4 挥发速率

采用Sartorius MA150测量耐指纹膜挥发速率。具体操作如下:先预热仪器并选择测试程序:烘干温度为82 ℃、烘干时间不限定。放置梅特勒HA-D90铝箔盘并去皮。称取一定量的耐指纹液并使其尽可能均匀地铺满铝箔盘。开启测试后需记录挥发过程中某一时刻t,及其对应的挥发质量分数n。测试结束后需记录仪器自动测定的试样初始质量M。通过式(1)可计算出挥发过程中t对应的挥发速率Rv:

Rv=(M×n)/(S×t)

(1)

式中:M为初始质量,g;n为挥发质量分数,%;S为铝箔盘面积,0.006 358 5 m2;t为挥发时间,s;Rv为挥发速率,g/(m2·s)。

1.4.5 干率测定

耐指纹膜干率表征方法为,将测试圆盘放置在分析天平上后去皮,称取一定量M1的耐指纹液,均匀铺展到测试圆盘中。将圆盘放入82 ℃烘箱中烘烤15 min后取出。再次称重M2。通过式(2)可计算出耐指纹膜的干率Rd:

Rd=(M1-M2)/M1

(2)

式中:M1为初始质量,g;M2为烘烤后质量,g;Rd为耐指纹膜的干率,%。

1.4.6 FT-IR测试

采用Perkin Elmer Spectrum Two傅立叶变换红外光谱仪(FT-IR)测试耐指纹膜的结构,波数为4 000~450 cm-1,分辨率为4 cm-1。

2 结果与讨论

2.1 硬度对层间黏连问题的影响

在水性耐指纹液开发初期,研究人员测定了不同种类水性树脂的优缺点,发现丙烯酸类树脂的综合性能优于其他种类的水性树脂[3]。水性丙烯酸树脂根据结构和成膜机理的差异又可分为热塑性丙烯酸树脂和热固性丙烯酸树脂。由于镀锌及其合金线工况要求,热塑性丙烯酸树脂更适合应用于耐指纹液产品。正是这种热塑性导致耐指纹液在溶剂等挥发后,聚集融合形成的膜层会遇冷变硬抗黏连、受热变软发黏。也曾有报道[6]指出,丙烯酸树脂热黏冷脆的问题限制了其在金属领域的使用百分比。

采用热塑性丙烯酸树脂制成的膜层的硬度与树脂乳液的最低成膜温度和该树脂采用的聚合物的玻璃转化温度(Tg)有关。从产品的施工性能看,耐指纹液中乳液颗粒聚集形成连续膜的最低温度,即其施工过程中的最低温度MFFT。对于耐指纹产品,提高聚合物的Tg有利于膜材料硬度等力学性能的提高,但是同时会提高产品的MFFT,不利于施工[7]。

本工作在保持原有耐指纹液用丙烯酸树脂(表2中的树脂1)基础上,采用物理混合的方式,在耐指纹液中分别引入不同硬度的水性树脂,分析和研究其对膜层抗黏连问题的影响。几种水性树脂添加剂的物性参数见表2。表2中固含量和溶剂含量均为质量分数,下同。树脂1~5为不同的供货商生产的5种不同的树脂。

表2 几种水性树脂添加剂的物性参数Table 2 The physical parameters of several different waterborne resin additives

表3为不同水性树脂添加剂物理冷拼后对耐指纹膜抗黏连性的影响。由表3可知,5号试样板抗黏连性能最佳,在无外加力的情况下,样板自然滑开。2号试样板需加轻微外力,剥离时无声音。1号和4号钢板需加轻微外力,剥离时有轻微声响。3号试样板需要加极大力才能剥离,板面黏连严重,膜层有破损。

表3 不同添加剂物理冷拼后对耐指纹膜抗黏连性的影响Table 3 The influence of physical mixing of different additives on adhesion resistance of fingerprint resistant film

采用扫描电镜SEM(Zeiss Sigma)观察自然剥离开的5号和严重黏连需极大力剥离的3号样板。3号与5号黏连测试样板膜层宏观形貌及SEM形貌对比见图1。

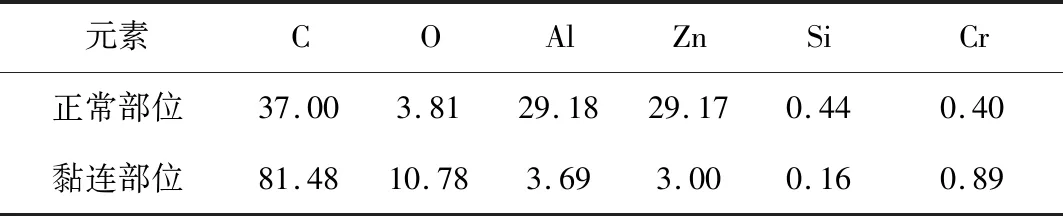

由图1c、1d可以看出,黏连部位形貌类似在正常耐指纹膜表面黏附了一层如纤维状的物质,透过该物质的孔隙,可见与耐指纹涂层正常部位相似的胶囊状形貌。借助能谱仪EDS对黏连部位表面元素进行检测,图2为EDS测试取样点示意,表4为EDS测试结果。由表4可知,纤维状异常处C和Cr的质量分数大幅增加,Zn和Al的质量分数降低,推测这是由于将另一片试样板上的耐指纹涂层黏附下来造成的。

表4 正常部位与黏连部位的涂层EDS元素含量对比Table 4 Comparison of eds element content between normal coating and adhesion parts coating

物理冷拼水性树脂添加剂后耐指纹液物化参数见表5,分析表5可知,在物理冷拼添加剂后,MFFT与硬度间并非呈线性变化,这可能是共混物相之间的互容性导致的[8]。在以树脂1为基础的配方上,引入树脂2和树脂5后,耐指纹液的MFFT无明显变化,但膜层的硬度明显提高。引入树脂4后,耐指纹液的MFFT轻微下降,膜层变软。引入树脂3后,MFFT下降了近4 ℃,膜层变软。该结果与抗黏连性能表征结果一致。

表5 物理冷拼添加剂后耐指纹液的物化参数Table 5 Physicochemical parameters of fingerprint resistant coatings after adding different additives by physical mixing method

2.2 固化程度对层间黏连问题的影响

将耐指纹液涂覆到钢板上后,通过水及成膜助剂等的挥发,固化形成连续均匀的有机薄膜。镀锌及其合金产线固化时间仅为2~3 s,意味着耐指纹液需快速达到膜层所需的固化程度。成膜助剂又称聚结助剂,在耐指纹液固化过程中会促进乳液聚合物的塑性流动和弹性变形,改善耐指纹液的聚结性能,影响耐指纹液的固化程度。本工作在保持相同用量、单一用料的前提下,筛选不同类型的成膜助剂,通过表征耐指纹液的挥发速率、耐指纹膜的干率以及耐指纹膜结构,研究了固化程度对耐指纹膜层间黏连问题的影响。

林宣益[9]将成膜助剂在体系中的位置进行了分类,并指出AB型成膜助剂为目前使用中较有效的成膜助剂。成膜助剂的结构特点如表6所示。

表6 成膜助剂的结构特点Table 6 Structural characteristics of coalescent aids

表6中的分类亦可理解为,成膜助剂在耐指纹液中主要存在3种位置分布,如图3所示,疏水区A处的成膜助剂会进入到乳液聚合物中,使乳液聚合物暂时增塑变形,并参与到成膜过程;出现这种情况时,乳液聚合物脱溶剂性差,成膜助剂的挥发滞后于水,可能会残留在膜层中,影响固化程度;钢卷收卷后,在储存或运输过程中未彻底挥发的成膜助剂会导致耐指纹皮膜变软黏,造成钢带间的黏连。亲水区C处的成膜助剂在水中溶解度大,在固化过程中,挥发速度较快,对成膜聚结的改善效果较差,在耐指纹体系中可用作防冻剂。边界区B处的成膜助剂部分溶于水,部分进入到乳液聚合物中,既易挥发又可暂时增塑,因而最终的耐指纹干膜不会太软或发黏。

考虑到固化时间极短,本工作选用ABC型成膜助剂,在边界区B处集中分布,在疏水区A处和亲水区C处可能亦存在分布。所选用的成膜助剂分别为三丙二醇丁醚(TPNB),二丙二醇丁醚(DPNB),二丙二醇甲醚(DPM),二乙二醇单丁醚(BDG),其基本参数见表7。

表7 不同成膜助剂的物性参数Table 7 Physical parameters of different coalescent aids

DPM和BDG在水中可以无限溶解,分配系数较大,更多地分布在亲水区和边界区,其蒸发速度相对较快。DPNB和TPNB因其在水中的溶解度有限,成膜助剂的分配系数较小,会更多地分布在边界区和聚合物颗粒间,对聚合物相具有强烈分配,能够高效率地增塑乳液聚合物,相应的其蒸发速度相对较慢[11]。

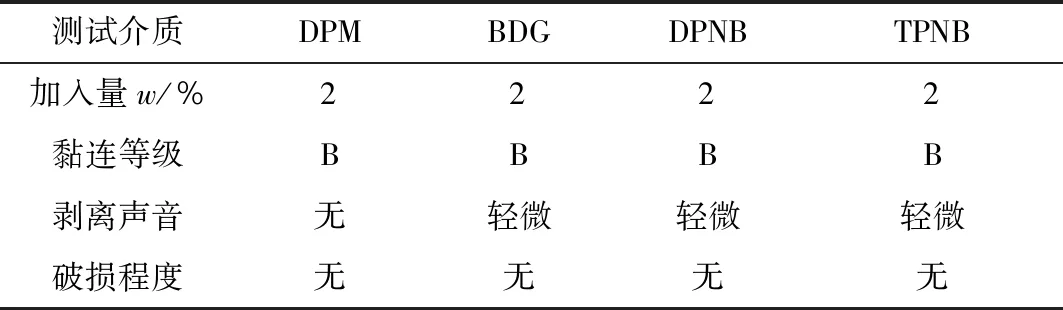

固定配方中其他组分不变,以评价不同成膜助剂对耐指纹膜抗黏连性能的影响,结果见表8。从表8中看出,4个试样板面黏连等级接近,板面均无损伤。测试介质为DPM的试样在剥离时无明显声音,而其他3个试样在剥离时有轻微响声。

表8 不同成膜助剂对耐指纹膜抗黏连性的影响Table 8 The influence of different coalescent aids on adhesion resistance of fingerprint resistant film

采用不同成膜助剂的耐指纹液的挥发速率见图4。考虑到成膜助剂加入到耐指纹液中后将在水相和乳液聚合物相间进行分配,耐指纹液成膜固化程度与它在两相中的分配系数[9]有关,与成膜助剂的半挥发期有关,因而采用耐指纹液的挥发速率、耐指纹膜的干率以及耐指纹液干燥前后的红外光谱对耐指纹液的固化程度进行表征。

鉴于试验表征时的液膜厚度约为钢板生产时的10倍,24 s和36 s的挥发速率对产线应用更具有实际应用意义。从图4测量数据上看,在24 s时挥发速率为DPM>BDG≈DPNB>TPNB;在36s时挥发速率为DPM>BDG>TPNB>DPNB。采用具有较快挥发速率的亲水性乙二醇醚溶剂DPM和BDG,能更好地提升耐指纹液固化程度,有助于耐指纹膜层间的抗黏连。

采用不同成膜助剂的耐指纹膜的干率见图5。

由图5可知,在82 ℃烘烤15 min后,耐指纹液失重质量分数为DPM>BDG>DPNB>TPNB,换言之耐指纹膜的干燥程度上DPM>BDG>DPNB>TPNB。该表征结果与耐指纹的挥发速率表征结果一致。

采用不同成膜助剂的耐指纹液干燥前后的红外谱比较见图6。由图6可知,耐指纹液在干燥前后,位于3 300 cm-1处的水的-OH伸缩振动峰强度均明显降低,3 300 cm-1处的ΔT降低强度比率为DPM(ΔT=36%)≈TPNB(ΔT=36%)>DPNB(ΔT=31%)>BDG(ΔT=29%),由此可知干膜内水分相对挥发量大小为DPM≈TPNB>DPNB>BDG。将干燥后的4组红外结构谱进行对比发现,虽然选用了不同类型的成膜助剂,但最终的膜层结构几乎完全一致,也就是说以热塑性丙烯酸树脂为主体的耐指纹液,在成膜阶段不会发生交联反应,而是通过成膜助剂或分散介质等逃逸,使聚合物颗粒融合成膜,成膜过程中没有化学反应发生。

通过表征耐指纹液的挥发速率、耐指纹膜的干率以及耐指纹膜结构,结合不同成膜助剂的物性参数(表7),发现具有中速至慢速蒸发、半挥发期短、分配系数大特性的二丙二醇甲醚DPM,能够在极短固化时间内达到更高的固化程度。结合不同成膜助剂对耐指纹膜抗黏连性的影响(表8),采用二丙二醇甲醚作为成膜助剂的试样的膜层抗黏效果最佳,由此可知,耐指纹液的固化程度越高,耐指纹膜的抗黏连性越好。

耐指纹液固化成膜过程大致分为3个过程:(1)耐指纹液中成膜助剂及乳液聚合物呈分散状态;(2)耐指纹液固化过程中成膜助剂及水的挥发;(3)耐指纹液固化形成薄膜。耐指纹液固化过程薄膜形成示意图见图7。

亲水性的醇醚溶剂二丙二醇甲醚(DPM)和二乙二醇单丁醚(BDG)在水相中可无限地溶解,耐指纹液开始固化时,二者会随水分的挥发而快速完全挥发,对聚合物颗粒融合无明显作用,实现了极短时间内固化成膜;疏水性的醇醚溶剂二丙二醇丁醚(DPNB)和三丙二醇丁醚(TPNB)在水相中的溶解度较小,被乳液聚合物颗粒吸附在表面,当耐指纹液开始固化时,需先从聚合物颗粒表面转移到水相中再随水分挥发。当固化成膜时间极短,来不及转移时会残留在聚合物颗粒内。残留的成膜助剂会造成耐指纹液的固化不良、薄膜不完全硬化,导致了耐指纹膜层间的黏连问题。

3 结 论

(1)在耐指纹液产品中物理冷拼入高硬度聚合物后,得到的耐指纹涂层硬度明显提升,抗黏性表征结果为,可自然剥离,无剥离声音,板面无损伤。

(2)在耐指纹液产品中选用亲水性、中速至慢速蒸发、半挥发期短、分配系数大的醇醚成膜助剂,可在极短固化时间内使耐指纹膜层的固化程度提升,抗黏性得到改善,轻微拨动钢板即可分离,无剥离声音,板面无损伤。