低温液体罐车真空度的影响因素及应对措施

2022-12-06潘文杰谢旭梦管志超

潘文杰 谢旭梦 吕 杰 管志超

(1.浙江省特种设备科学研究院 杭州 310020)

(2.浙江省特种设备安全检测技术研究重点实验室 杭州 310020)

随着国家经济的不断发展,我国对于能源和资源的开采和利用量越来越大[1-2]。为响应国家节能减排及“双碳”等政策,天然气作为一种优质、高效、清洁的低碳能源,其在我国的进口量多年来持续增长。同时天然气也是一种易燃易爆的危险化学介质,因此对如此大量天然气的储运安全性要求需格外严格。真空多层绝热低温容器依靠其优异的密闭性、绝热性等性能,正广泛应用于天然气的低温储存运输,这类低温容器包括低温罐车、低温罐箱和低温储罐等。真空多层绝热罐体主要由内容器、外壳、高真空多层绝热夹层和管路等部分组成,其中绝热夹层真空度的完整性和稳定性是影响这些储运设备高效应用的关键因素,同时绝热夹层真空性的破坏也是造成安全隐患的重要原因。若低温容器绝热夹层真空度受到破坏引起突发真空失效,内容器中的液化天然气压力会迅速增大,可能造成严重的经济财产损失,甚至危及工作人员的生命安全。因此对于低温容器绝热夹层真空度的影响因素和预防、应对措施等的研究有重要意义。

国外研究学者Miana等人[3]建立了一种CFD模型,并以此为基础研究了不同绝热层厚度对储罐内流体蒸发率以及总传热系数的影响。Ovidi等人[4]研究了低温储罐内流体在真空完好和真空损坏条件下的动态特性,结果表明绝热层破坏时的压力上升速率是绝热完好时的5倍。我国学者付启亮等人[5]采用软件模拟的方式,测试了储罐内压力和温度随夹层真空度的变化情况,研究发现液氮罐内的升压速率随夹层真空度降低而明显增加。Ren J等人[6]研究了大漏热条件下低温容器的温度和压力响应,结果表明气相形成由上至下的温度过热,液相迅速形成热分层,后热分层逐渐消失,并伴随升压速率下降。

上述研究从理论、模型、实验测试等方面研究了绝热夹层真空度好坏对于低温容器性能的影响,但与实际生产情况的结合和在实际工况的应用仍鲜有研究。本文通过总结实际工作中检测经验,探讨分析了影响低温液体罐车真空度的多种因素,并从多种角度分析了保障绝热夹层真空度的措施,有助于加强相关生产从业者对于真空低温储运设备的了解和实操,为天然气等多种能源的低温储运提供借鉴。

1 真空度的概念与主要影响因素

1.1 真空度检测方法

由于低温液体对环境温度的敏感性,出于对低温液体储运过程中经济性及安全性的考虑,低温容器需要有良好的绝热性能。对低温容器进行绝热的目的是设法减少通过对流、导热、辐射等途径漏入低温设备的热量[7]。低温罐体的保温能力是低温容器真空度质量的重要体现,对罐体真空度进行检测能够间接反映出低温容器保温性能状况。

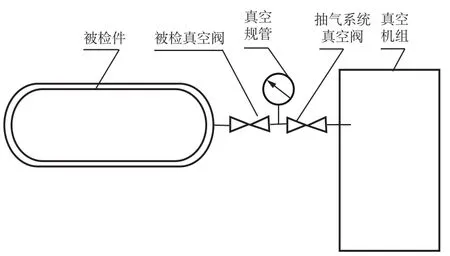

根据TSG R7001—2013《压力容器定期检验规则》、TSG R0005—2011《移动式压力容器安全技术监察规程》及GB/T 18443.2—2010《真空绝热深冷设备性能试验方法 第2部分:真空度测量》的要求和方法,对真空多层绝热低温罐体进行真空度性能检测,测量低温容器的内筒器和外壳的封闭夹层空间的真空度,夹层真空度的测量一般采用直接测量法和间接测量法,静态蒸发率的测试也是测量真空度状况的方法,但是比较复杂烦琐,所以通常采用间接测量法来检测低温容器夹层真空度。直接测量法是指利用安装在被检工件上的真空规管直接测量夹层的真空度,间接测量法是指在被检件上外接真空维持系统后测量夹层真空度。间接测量法试验装置原理图如图1所示。

图1 间接测量法试验装置原理图

根据TSG R7001—2013第二十四条的要求对夹层的真空度进行检验或者测量,其规定标准见表1。

表1 真空度检测(常温下)

由表1可知,对于真空多层低温罐车,其真空度只有达到1.33 Pa及以下时,才可以继续使用,否则需要重抽真空。

通过间接法检测低温罐车的夹层真空度的示意图见图2,利用智能通用热偶真空计测量真空度具有很高的灵敏度和分辨率,这种方法能够快速判断低温容器的真空度状况。

图2 真空度检测示意图

影响夹层真空度的因素很多,在平时的检验工作中时常能够碰到真空值超过标准值几十倍甚至超出量程的情况,如图3所示的真空计显示其数值为68.73 Pa,超出了标准值近52倍,按照规定,该罐体不能继续使用,需要重抽真空。

图3 真空计检测值

1.2 影响真空度的因素

影响真空度的因素很多,有罐体设计工艺的影响,有罐体本身材料的影响,有夹层吸附剂的影响,也有外界环境的影响等等,下面将简单介绍目前研究人员所发现的几个主要影响因素[4-6]:

1)罐体材料。罐体是金属材料经工艺处理焊接而成,而金属材料在冶炼过程中会熔入H2,这些金属材料中夹杂的H2会在真空环境下从金属表面缓慢释放。多层绝热材料也会释放气体,主要成分为H2。罐体支撑材料环氧玻璃钢也是在真空中释放气体的材料之一(主要为高分子气体)。国内外大量研究实验证明,这些罐体金属材料在常压下高于沸点(100 ℃)温度环境中,真空中放气一段时间之后,气体成分含量检测结果显示70%以上为H2,故H2是造成低温容器夹层真空度下降的原因之一。

2)真空夹层分子筛。分子筛分布在真空多层低温罐体的夹层中,其作用是吸收夹层中释放出来的气体和其他杂质,对保持罐体真空环境稳定具有十分重要的作用。分子筛对极性分子的吸附力很强(如H2O),对惰性气体相对较弱,低温罐体的制造厂家应该选择符合国家标准的分子筛,针对不同的设计工艺和使用的低温介质采用不同种类的分子筛是至关重要的。选择的分子筛不符合国家标准或分子筛选择不匹配,也是造成罐体真空度下降的原因。

3)夹层空间的洁净度。罐体在制造安装的过程中,会存在很多的杂质,比如油脂、氧化物、锈迹、木屑、铁屑等等,这些东西存留在夹层空间中严重影响罐体真空度。

4)焊缝裂纹。罐体在装配过程中,会存在一些焊接工艺,如图4所示,罐体由外壳与内筒体组成,这两部分之间存在焊接点以及母材本体,出现裂纹的焊接点主要在以下几个部位[8]:(1)内容器封头焊缝裂纹,主要原因是储存介质是低温冷冻液体,罐体在长时间未启用也未预冷的情况下直接注入低温液体,造成内容器急剧降温,造成较大的温差应力,导致内容器封头开裂;(2)防波板与筒体连接处裂纹,防波板在液体运输过程中的惯性作用,会对其产生较大的纵向冲击力,连接处焊缝受到交变冲击载荷的影响,固定防波板的托板与内容器罐体连接处焊缝容易引起裂纹;(3)支座前端垫板出现裂纹,由于罐车在运输过程中惯性较大,产生附加应力,容易引起支座前端垫板与外壳连接应力集中产生微裂纹,随着力的不断作用,微裂纹不断扩展,导致外壳出现裂纹泄漏;(4)罐车后操作箱内封头上液位计与压力表接管较细,与内容器管接头焊接处受力复杂,在温差应力和运输中的颠簸振动易导致裂纹产生;(5)罐体加强筋置于外壳,这种设计导致加强筋与外筒体是角焊缝间断焊接,导致外筒体与加强筋的密封性较差,造成雨水进入加强筋内,水分的热胀冷缩造成加强筋变形从而引起加强筋与外筒体角焊缝处开裂,引起外筒体漏气。

图4 罐体示意图

2 真空度问题的应对措施

保持真空度在合格范围内是尤为重要的,这关系到低温液体在储运过程中的人民的生命和财产安全。针对以上主要因素产生的问题,总结出以下经验方法:

1)夹层材料释放气体是影响夹层真空度的主要因素[9],且释放的气体中70%为H2,针对这种情况,目前采用在真空夹层间加装吸附剂,使用合适的吸附剂至关重要,有的吸附剂对极性分子极其敏感(如H2O),而对H2不敏感,这就造成无法有效吸附夹层释放的气体,所以目前多采用联合多种吸附剂的方案(如氧化钯+分子筛),氧化钯具有极强的稳定性,它具有高效的吸氢能力。但是吸附剂也有吸附饱和的时候,针对这种情况,一般会采用在外筒体上加装1个常温吸附室,这种方法能够有效解决吸附剂饱和真空超标的问题。

2)厂家在装配过程中注意相关部件的清洁[10],如内筒体外壁、外壳内壁及绝热材料与内外容器的连接部件。内筒体外壁需要将表面油污处理干净再进行酸洗钝化脱脂处理。外壳内壁喷砂处理,除掉表面油污、焊渣和氧化物,保证内表面清洁。同时对内外容器相连接部件(吊臂、抱带、内容器支座、周向支撑、绝热垫板等)要采用同样的处理方法。另外,制造厂在罐体装配过程中要确保夹层中绝热材料的纯净度和干燥度,可对绝热材料进行加热干燥后再填充,或用槽车运输至现场直接进行填充。

3)针对上述焊缝出现裂纹引起真空泄漏的情形提出不同的应对措施:(1)为防止内容器封头出现裂纹,首先要保证材料的成分合格,根据实际情况和封头制造工艺建议厂家将材料铁素体含量控制在15%以下,其次是使用单位要严格按照罐体使用手册正规操作使用,在首次启用或停用一段时间再启用时必须进行内容器的预冷;(2)在托板与罐体之间增加与罐体材质一样的垫板,防止裂纹扩展至罐体母材,且增加两者之间的焊缝面积,减少焊缝受力,也可以在焊缝处增加加强筋板,降低此处应力集中;(3)设计单位和生产厂家应当在设计时注意计算此处的受力情况,应力值控制在材料的许用应力范围内;(4)对于细接管,首先要考虑采用性能优良的退火光亮管,其次是增加接管在后封头的固定程度,最大程度降低振动颠簸带来的影响,最后是考虑细接管的柔性,避免低温液体造成接管受到较大温差应力;(5)针对以前液化天然气罐车特有的将加强筋外置的情况,设计时将加强筋置于外筒体内部,避免因外部机械损伤引起的焊缝开裂[11]。

4)使用单位要注意定期检修维护,对于发现焊缝开裂的问题要及时返厂维修,真空不合格要联系生产厂家或者及时抽真空。

3 结束语

低温罐车性能受到诸多因素的影响,夹层真空度是罐车安全性能和低温性能的一种直观体现,本文通过分析研究总结实际工作中检测真空产生的问题及处理方法,为低温罐车制造厂家、使用单位以及检验机构提供一定的借鉴。