一台15 000 m3立式常压储罐开罐检验研究

2022-12-06杜家超谢晓东

刘 彪 杜家超 王 健 谢晓东 郭 洪

(1.中国石油天然气股份有限公司华北石化分公司 沧州 062552)

(2.中国特种设备检测研究院 北京 100029)

(3.烟台港集团有限公司龙口港 烟台 265700)

大型立式常压储罐是石油石化行业中重要的液体介质存储设备,多用于储存原油、重油、瓦斯油、炉油、石脑油、汽油和非挥发性化学品。某石化厂为了适应加工能力的提升,建立了大量的大型外浮顶原油储罐,以提高原油储存能力,保障炼油源头供应。但储罐泄漏时有发生[1],这可能导致火灾、有毒物质暴露或其他环境危害。为了保证储罐的安全运行,及时发现隐患并治理,应根据相关标准对储罐进行定期检验[2-3]。某一台公称容积为15 000 m3的立式常压储罐投用时间已超过10年,储罐基本信息见表1,此次进行开罐检验。文章根据储罐主要损伤模式和检测方法的有效性制定并实施了储罐的检验策略,对检测中发现的问题进行维修,使储罐能够重新投用和继续运行,并分析问题的根源,提出相关建议,以提升储罐的管理水平。

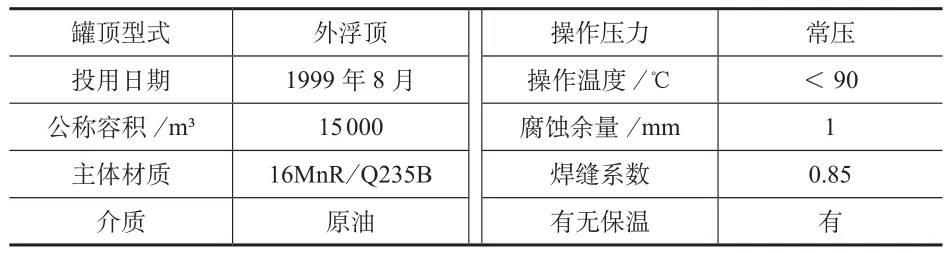

表1 储罐基本信息

1 储罐检验策略

储罐检验的基本原因是确定储罐所处状态,确定损伤模式和相关劣化的类型、速率和原因。储罐检验策略应根据储罐常出现的损伤模式,确定检测方法和检测部位。

对于碳素钢和低合金钢储罐,其损伤模式主要有腐蚀和开裂[4]。腐蚀主要包括外部大气腐蚀、保温层下腐蚀、底板土壤侧腐蚀、内部腐蚀。开裂则主要发生在罐底大角焊缝、人孔和接管角焊缝、底层壁板对接焊缝、底板搭接焊缝交汇处。

根据储罐是否开罐,储罐定期检验主要包括在线检验和开罐检验[2],该储罐本次进行的检验为开罐检验。开罐检验实施内容主要包括宏观检查、超声波测厚、磁粉检测、渗透检测、漏磁检测和真空试漏检测等[5-6],检测方法的特点不是本文的论述范围,这里不再赘述。针对损伤模式实施的检测方法和主要实施部位见表2。

表2 储罐检测方法

2 储罐腐蚀检测

2.1 储罐顶板腐蚀

宏观检查发现浮舱顶板有多处腐蚀,腐蚀区域超声波测厚值最小为1.2 mm,甚至出现穿孔,见图1和图2。该腐蚀现象为大气腐蚀[7],随着服役时间的延长,顶板防腐层逐渐老化,出现起皮、鼓泡和脱落等现象[8],进而使顶板母材暴露于大气环境。

图1 顶板腐蚀穿孔1

图2 顶板腐蚀穿孔2

大气腐蚀是潮湿环境下大气产生腐蚀的一种腐蚀形式,其主要影响因数是湿度、温度和大气中所含盐及硫化物[9]。根据金属表面湿度情况,大气腐蚀可分为干型大气腐蚀、潮型大气腐蚀和湿型大气腐蚀,后两者腐蚀速率大于干型大气腐蚀速率。该储罐公称容积为15 000 m3,储罐内径较大(36 m),浮舱顶板难免会有凹凸不平,雨后长时间积水为顶板潮型大气腐蚀和湿型大气腐蚀创造了条件。另外,大气腐蚀在121 ℃以下,其腐蚀速率随温度的增加而加快[10],该储罐操作温度60~80 ℃,加剧了顶板腐蚀。

为了使顶板重新投用,对局部腐蚀及穿孔处采用同规格板材进行贴板维修,对于腐蚀面积较大处则整体更换。当然,质量高、厚度大的涂层能够延迟顶板暴露于大气环境下的时间,从而延长顶板使用寿命,所以对顶板整体喷砂、除锈和重新防腐。另外,在日常维护中,罐顶积水应及时清扫。

2.2 储罐壁板腐蚀

为降低油品运动黏度,保证油品的运输,该储罐壁板外部整体保温。宏观检查发现储罐壁板加强圈上部保温破损,见图3和图4。设备或其结构在保温层下或耐火层下因积水发生的腐蚀为保温层下腐蚀(CUI),主要影响的材质有碳钢、低合金钢、300系列不锈钢和双相不锈钢[9]。该储罐壁板材质为16MnR,属低合金钢,拆除破损保温后发现附近壁板和加强圈出现不同程度的腐蚀,这是由于保温紧靠加强圈,极易出现长时间雨水或消防水的聚集,造成保温层下腐蚀[11]。

图3 壁板保温破损1

图4 壁板保温破损2

保温层下腐蚀的机理是保温层下的防腐层在浸水环境下加剧老化和破损[12],使得母材在水相环境下能够发生电化学腐蚀。所以,避免或减缓保温层下腐蚀最好的方法是高质量的防腐层和尽可能少的水相环境存在。因此本次维修时,一方面,在保证保温需求的前提下,对加强圈向上200 mm内保温切除,以减少水在加强圈处长时间聚集的可能性;另一方面,提高防腐层的质量,对腐蚀区域打磨后重新防腐。

2.3 储罐底板上表面腐蚀

在罐内与介质接触的区域,腐蚀通常由酸盐、硫化氢(或其他硫化物)、露点腐蚀或沉淀在底板的沉积物和水(BS&W)引起[4]。该储罐介质为原油,底板存有大量沉积水,沉积水的成分较为复杂,通常都含有溶解氧、氯、二氧化硫、硫化氢等,很容易对油罐底板造成腐蚀[13]。底板上表面涂层由于长时间投用老化、涂层施工质量或配比不符合要求等因素,逐渐出现局部破损的情况,使得母材暴露于沉积水中,发生腐蚀。

通过底板宏观检查和漏磁检测,该储罐底板已经出现了腐蚀,如局部凹坑腐蚀(见图5)、单板局部穿孔(见图6)和单板多处穿孔(见图7)。维修时,对局部凹坑进行堆焊修复,并打磨光滑;对腐蚀较严重部位则进行底板更换[14]。

图5 底板局部凹坑

图6 单板局部穿孔

图7 单板多处穿孔

对于图8所示的在浮顶支柱下方出现垫板穿孔的现象,因为在储罐付油的过程中,支柱随浮顶下降,冲击垫板,破坏了防腐涂层,沉积水进而腐蚀垫板。为防止垫板进一步腐蚀,对底板造成影响,更换支柱下方垫板。

图8 浮顶支柱下方垫板穿孔

2.4 储罐底板下表面腐蚀

该储罐基础由下至上为压实填土、压实灰土、中粗砂垫层和沥青砂垫层。底板下表面腐蚀机理主要有土壤腐蚀和杂散电流腐蚀等[15]。从边缘板处进入的潮湿大气、雨水,以及原始土壤中的水、氧气和盐离子等通过基础垫层裂缝沉积在底板下方,为底板下表面腐蚀创造了条件[16]。

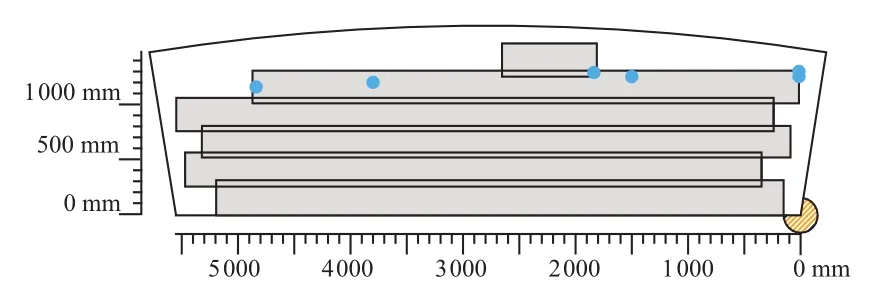

漏磁检测能够发现下表面的腐蚀状况,该罐在边缘板下表面出现不同程度的腐蚀,最大腐蚀当量为54%,如图9所示,图中蓝色标注部位为腐蚀位置。为避免水进入边缘板土壤侧,罐体与基础间设有密封,但由于罐体、基础和密封三者为不同材质,伸缩系数差异大,长时间投用后不可避免地出现开裂(见图10),这导致雨水进入并长时间聚集,加剧了底板的下侧腐蚀。所以对下表面腐蚀严重的底板进行更换后,对密封进行修复,以避免雨水渗入。

图9 边缘板底板下表面漏磁检测结果

图10 罐体与基础间密封开裂

3 储罐裂纹检测

在公称容积较大或操作温度较高的储罐中,底层壁板焊缝和壁板焊缝尤其关键,由于高应力,该处容易产生裂纹状缺陷[4]。根据检验策略,针对开裂损伤模式,对储罐底板焊缝、一二层壁板焊缝、接管角焊缝和人孔角焊缝进行磁粉检测和渗透检测。在壁板内侧、一二层壁板之间环焊缝共发现5处裂纹,裂纹大致相同,其中1处裂纹见图11。因此,在今后储罐的检验中,焊缝的无损检测亦是不可或缺的。焊缝的质量要求是不允许裂纹的存在[17],为使储罐重新投用,裂纹经打磨后消除。

图11 焊缝裂纹

4 结论

1)本文根据储罐的主要损伤模式,有针对性地选择检验检测方法,能够发现储罐的腐蚀和裂纹,具有一定推广意义。

2)对于顶板的大气腐蚀、壁板的保温层下腐蚀和底板的腐蚀,腐蚀前往往是防腐涂层的破损,使母材暴露于水相环境,进而出现腐蚀,所以提高防腐层质量、避免或减少水的存在是减缓上述腐蚀的关键。由此在施工时的防腐质量控制,运行时的罐底及时脱水,以及巡检中对容易出现积水部位的重点检查等是储罐管理的重要组成部分。