热网在役波纹管膨胀节安全性评估

2022-12-06占丰朝邱媛媛陆翔翔张小文

占丰朝 邱媛媛 朱 杰 陆翔翔 张小文

(1.中船双瑞(洛阳)特种装备股份有限公司 洛阳 471000)

(2.洛阳船舶材料研究所 洛阳 471000)

(3.洛阳双瑞精铸钛业有限公司 洛阳 471000)

金属波纹管膨胀节作为补偿位移、降低管道应力的重要部件,对保障管线的安全可靠运行起重要作用,在供热领域得到广泛应用。目前在役热力管线上存在较多已服役多年的波纹管膨胀节,这些膨胀节是否存在局部腐蚀、变形等安全隐患暂无可靠度高的在线检测方法评估,对于产品能够继续服役的时间即膨胀节的剩余寿命也是未知的,因此近些年有较多用户提出对在役膨胀节的安全性评估需求。

目前对于已经发生泄漏或者失效的波纹管分析研究较多[1-3],但是对于在役波纹管的使用安全性进行全面评价的研究较少。赵宏等人[4]通过对在役波纹管位移伸缩量的监测和统计来对膨胀节运行状态进行初步判断,认为补偿器工作中出现高伸缩位移量次数占比越高,相对剩余寿命越短;李永生等人[5]分别采用了疲劳寿命测试法和累计损伤法对在役膨胀节剩余寿命进行了评估,得到的结果认为2种方法均可以用来对膨胀节剩余寿命进行评估且分析结果相近。

对于在役波纹管的安全性评价涉及影响因素较多,服役工况、安装使用情况、波纹管材质、设计疲劳寿命等均会对结果有影响,为了更准确地评估在役膨胀节的使用情况,本文对某单位提供的已服役多年的波纹管膨胀节通过工况分析、材质分析与设计校核、腐蚀状况分析、承压性能分析、疲劳性能分析等工作对产品进行全面评估,为产品的后续使用提出建议,同时也为波纹管膨胀节的安全性评价工作积累了经验。

1 膨胀节服役概况

项目分析评估的膨胀节为直埋轴向型结构,设计压力为1.6 MPa,设计温度为130 ℃,结构如图1所示,宏观样貌见图2,外管外侧有保温层覆盖需通过后续解剖来进一步分析。根据客户提供的采暖季计量站统计表得到用于评估的膨胀节在正常的供暖期间工作压力为0.8~1.0 MPa,工作温度范围为75~100 ℃,可以看出膨胀节实际服役时的最高工作温度和最大工作压力均达不到设计工况,工作温度为设计温度的57%~73%,工作压力为设计压力的50%~63%。直埋热水管道的位移主要由温度变化引起,最高工作温度决定管线实际最大伸长位移,统计得到的工作温度数据反映出管线实际运行远未达到满负荷工况。

图1 膨胀节结构示意图

图2 膨胀节宏观样貌

供热季管网水质化验报表结果显示热水的浊度、硬度、pH值范围均符合CJJ 34—2010《城镇供热管网设计规范》中对于热水水质的要求,但氯离子浓度超标,最大达32 mg/L(标准规定不宜高于25 mg/L)。

2 分析及讨论

2.1 化学成分分析

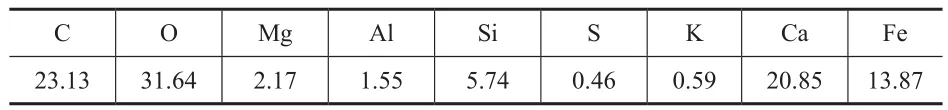

依据GB/T 20066—2006《钢和铁 化学成分测定用试样的取样和制样方法》,对波纹管各层采用机械切割方法,取1块试样,然后加工为屑样进行成分分析,结果见表1,与GB/T 3280—2015《不锈钢冷轧钢板和钢带》中规定的奥氏体不锈钢化学成分进行对比可得,波纹管外层的材质为316L,中间层和内层的材质为304,该波纹管属于304+316L的组合设计,在环境介质接触侧采用了耐点蚀性能更优异的316L。

表1 波纹管各层的化学成分 %

2.2 力学性能分析

波纹管直边取样,所取试样尺寸如图3所示,依据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》进行抗拉强度和屈服强度测试。

图3 试样尺寸

波纹管试样力学性能测试结果见表2。GB/T 3280—2015中规定:304板材的抗 拉强度Rm≥515 MPa,塑性延伸强度Rp0.2≥205 MPa;316L板材的抗拉强度Rm≥485 MPa,塑性延伸强度Rp0.2≥180 MPa。依据GB/T 3280—2015标准所测试样力学性能符合要求。

表2 波纹管力学性能测试值

2.3 设计校核分析

按设计文件给出的设计参数(T=130℃、P=1.6 MPa)根据GB/T 12777—2019《金属波纹管膨胀节通用技术条件》对波纹管进行应力校核,由于采用了不同材料组合的多层波纹管,根据GB/T 12777—2019第5.4.3条,多层波纹管设计温度下的许用应力由各层材料的名义厚度乘以各层材料在设计温度下的许用应力然后除以总厚度得到,计算得到该波纹管设计温度下许用应力为129.56 MPa。计算所得波纹管的周向应力和抗平面失稳均符合要求,但是波纹管的周向应力系数达0.96,安全余量较小[6]。

2.4 腐蚀状况分析

●2.4.1 宏观形貌

解剖结果表明波纹管波距较均匀无明显变形,外侧存在少量浮锈,波纹管内侧(介质接触侧)有大量泥垢,波纹管直边段局部存在点蚀坑,如图4箭头所示。此处为端管与波纹管连接区域,端管与波纹管为异种材质,存在电位差,另外该区域能够接触到进入膨胀节内部的外界环境介质,含有腐蚀性成分的外部介质在此聚集浓缩,会导致此处的优先腐蚀,继而产生蚀坑。

图4 宏观形貌

直边段取样并通过扫描电镜对点蚀坑深度进行了测量,共选择了5处测量,蚀坑微观形貌见图5,腐蚀坑深度分别为 285 μm、181 μm、322 μm、345 μm、357 μm,以已腐蚀的最大深度357 μm为基准,根据最外侧波纹管的厚度和已经使用的年数可以得到腐蚀速率约为0.03 μm/a,进而计算得到该膨胀节外侧波纹管腐蚀穿透的剩余寿命为4 a左右。实际服役中,膨胀节所处环境复杂,波纹管不仅冷成形过程中存在加工残余应力且工作中往复拉伸压缩时也会有较大的工作应力,实际破坏往往是点蚀、应力腐蚀及腐蚀疲劳的综合作用,腐蚀规律较难确定,按均匀腐蚀来计算与实际失效模式会存在一定偏差。

图5 微观形貌

●2.4.2 附着物成分分析

对残留在波纹管内壁表面的附着物取样进行能谱分析,结果见表3,附着物中所含元素种类主要是C、O、Mg、Al、Si、S、K、Ca、Fe,仅存在少量侵蚀性元素S。附着物中元素含量前三的为C、O、Ca,此应为管道内的杂质在波纹管表面沉积所致,对波纹管腐蚀性较小。

表3 附着物的元素种类及含量 %

2.5 剩余疲劳寿命分析

为了评估该膨胀节的剩余疲劳寿命,参照GB/T 12777—2019的试验方法对其开展了疲劳性试验。根据计量站统计数据,管线长期运行的温度和压力均低于设计参数,考虑该膨胀节已在实际工况下安全服役多年,为了更准确地评估膨胀节在实际工况下的剩余疲劳寿命,疲劳试验的试验压力和试验位移均基于产品实际服役工况的最大值来选择,试验压力为1.0 MPa,试验位移为±43 mm。疲劳试验循环次数达到91次时波纹管发生泄漏,波纹管失效开裂位置位于母材的波谷处,裂纹沿周向扩展。

对波纹管失效断裂部位取样通过扫描电镜进行断口分析,分析结果显示为多源疲劳断裂特征,疲劳扩展区有疲劳辉纹及二次裂纹特征,两侧疲劳裂纹在断口中部交汇并最终发生断裂,未观察到腐蚀产物,证明波纹管的破裂系疲劳试验裂纹的扩展所致,可以排除发生局部腐蚀导致裂纹的可能性。

按试验位移计算得到波纹管设计疲劳寿命为120次,而GB/T 12777—2019中规定波纹管的疲劳试验次数应不小于波纹管设计疲劳寿命次数的2倍,因此该波纹管的理论疲劳试验次数应至少为240次。现试验至91次发生泄漏,可得到波纹管疲劳寿命下降了62.1%,根据产品已安全服役10 a,从疲劳寿命的损伤推算得到波纹管预计还可使用年限为6.1 a。上述计算得出的预计可使用年数可以为管线上相同类型和规格膨胀节的剩余使用寿命做参考,但是由于膨胀节服役工况、安装偏差及制造质量不同,管线不同位置的膨胀节使用寿命会存在一定差异。

上述评估方法的预测精度仍有待优化,实际波纹管的疲劳寿命往往具有离散性,不同批次材料制造的波纹管疲劳寿命有所不同,标准规定的试验循环次数为产品需要达到的最低值,按2倍的设计疲劳寿命次数计算得到的波纹管疲劳寿命损伤率会低于实际损伤,得出的产品剩余可使用年数结果偏大。

2.6 累积损伤分析

EJMA中给出了依据Miner累积损伤理论进行波纹管累积疲劳损伤的计算方法。当波纹管在运行期间受到多种应力循环作用时,分别算出每种应力循环时的利用系数Ui,保证总的累积利用系数U小于1。

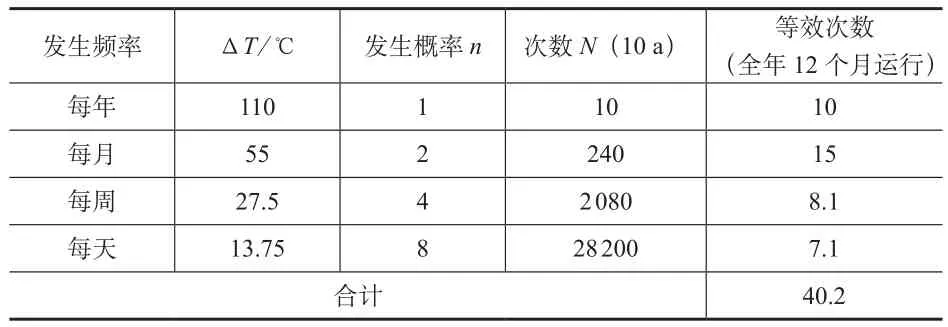

对于该膨胀节,服役期间存在的工况主要有开停车、温度波动、管线沉降、压力波动,从用户计量站反馈的数据可以看出膨胀节仅在运行初期和停止运行时管道有相对较大的温度升降,正常运行期间温度波动范围很小。对于开停车工况,每年按2次,与此工况对应的相当于全位移时的设计疲劳寿命为240次。对于管线沉降工况,每年按2次,考虑管线沉降可能造成膨胀节过度变形,此工况按120%位移考虑,对应的设计疲劳寿命为100次。对于温度波动,参考欧盟《区域供热手册》规定,计算可得服役10 a总的供热等效次数约为40.2次,见表4,Palmgren-Miner规则的最大作用循环次数受系数m影响最大,m=3时,每天的小变动起作用,而对于m=5,每年的大变化影响更大,该表的等效次数是按系数m=4计算所得,更多地考虑了塑性应变的影响,更贴近实际情况,即最大波动对疲劳寿命影响较大,整的作用影响由最大温度波动和大量小的温度波动组成[7]。单纯的压力波动(按0.6~1.6 MPa波动)产生的波纹管应力变化范围在200 MPa以内,对波纹管疲劳寿命几乎没有影响。

表4 供热管网温度变化过程估计

假设波纹管使用年数为X,根据Miner累计损伤方法计算波纹管的疲劳累计损伤U=X(2/240+2/100+4.02/240)≤1,可得X为22,即该波纹管单纯从疲劳损伤计算使用寿命为22 a,目前已使用10 a,剩余使用寿命为12 a。

基于累计损伤的疲劳评估需要综合考虑多个工况,实际膨胀节运行期间不同工况下发生的位移变化即对应的应力状态目前无法获得准确数据,故基于累计疲劳损伤评估也存在一定误差。实际产品服役时疲劳寿命会受到外界环境及各种突发工况的影响,单纯基于累计疲劳损伤评估产品剩余使用寿命所得剩余可使用年数会偏大。

3 结论

本文基于实际运行工况对膨胀节进行了安全性评价,并分别依据腐蚀速率计算、累积损伤等理论建立了波纹管剩余寿命评估方法用于指导工程应用,同时得出以下结论。

1)基于腐蚀评估所得剩余使用寿命最低,基于累积疲劳损伤评估所得剩余寿命偏大,可以发现腐蚀对波纹管剩余寿命影响最大,为了保证波纹管膨胀节的长周期安全可靠运行,波纹管选材时需结合当地工况特点选择合适的耐腐蚀材质或者采用增设保护波等其他结构形式来隔离外界介质。

2)该膨胀节在现有工况下还能够使用,但是存在失效破坏风险,建议后期使用过程中及时监测管线运行状况,避免管线运行温度超标、压力超标或其他异常工况导致膨胀节的变形损坏。