管道内检测数据对齐研究及应用

2022-12-06武要峰周汉权

胡 朋 武要峰 丁 姗 周汉权

(中国特种设备检测研究院 北京 100029)

随着我国油气管道基础设施安全管理数字化、网络化、智能化的快速发展,利用人工智能、物联网、大数据等先进技术将海量的管道数据进行深度挖掘和充分利用,是当前管道安全管理研究的一个热点方向。管道完整性管理是智慧管道建设的基础,而内检测数据是管道完整性管理和大数据管理的主要数据支撑[1-2]。为了深度挖掘数据价值和提高管道数据的利用水平,管道运行单位、内检测服务商及科研院所逐步开展两轮及多轮内检测数据对齐和应用的研究工作。本文通过整合某天然气管道两轮内检测数据,建立对齐算法模型和软件平台,同时结合人工复核和修正,将检测里程、环焊缝、弯头、阀门、三通、套筒等基础特征和金属损失缺陷进行对齐和比对,从而获取更准确的管道基础信息和金属损失缺陷的变化情况及缺陷形成的原因。并通过案例说明了该方法的适用性,能够大大提高内检测数据对齐的效率和准确率[3-4],对满足管道风险控制和安全管理的实际需求和提升管道本质安全水平具有重要的意义[5]。

1 内检测数据的搜集和整理

管道多轮内检测数据对齐和分析的效果取决于其数据的完整性和准确性。现阶段,各管道运行单位现存的内检测资料相对独立,多是不同检测单位不同时期提交的检测报告,没有统一的数据管理系统及标准。国内尚未有统一的团体标准体系,各检测单位的设备性能、缺陷的量化能力、提交的报告格式等都有所差异。经验发现,搜集多轮内检测相关的资料和报告,通过对设备性能指标的评估分析和报告内容的转化处理,可以实现多轮内检测数据的比对工作。

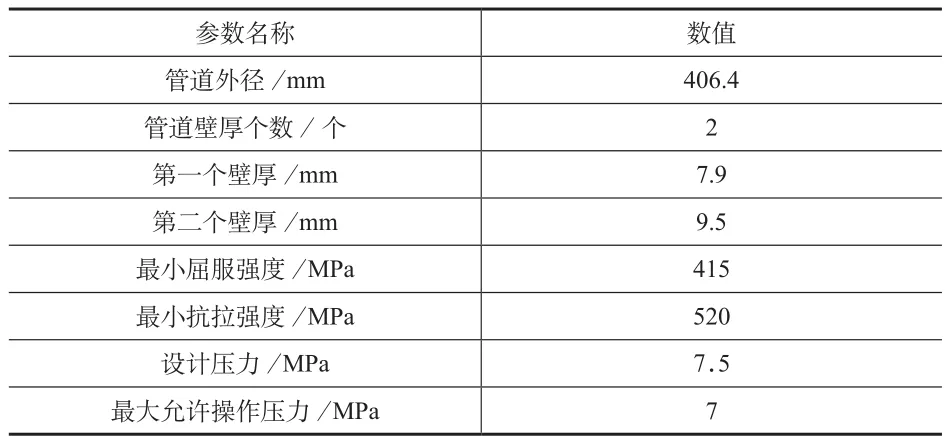

某长输天然气管道分别于2014年1月和 2019 年10月进行了漏磁内检测作业,管道信息见表1,两轮内检测数据统计见表2。

表1 管道信息表

表2 两轮内检测数据统计信息表

2 内检测数据对齐方法

2.1 数据对齐算法模型

内检测数据的对齐实质上是建立同一条管道的不同批次内检测数据间的关联关系。由于同一特征在不同数据中的里程、尺寸、类型、分类、编码等信息差异较大,无法在量上和描述上通过简单相等来建立映射关系,因此需借助数据间的内在联系,根据特征的详细信息、与前后特征的关联信息、分布规律等来建立自动对齐模型,实现数据的初步匹配,并检查对齐结果的可信度。下一步结合人工复核修正,实现多批次内检测数据的最终对齐工作。

相对熵(Relative Entropy),也称KL散度(Kullback-Leibler Divergence),可以衡量2个随机分布之间的距离,当2个随机分布相同时,它们的相对熵为0,当2个随机分布的差别增大时,它们的相对熵也会增大。

设p(x)、q(x)是离散随机变量x中取值的2个概率分布,则p对q的相对熵用式(1)表示:

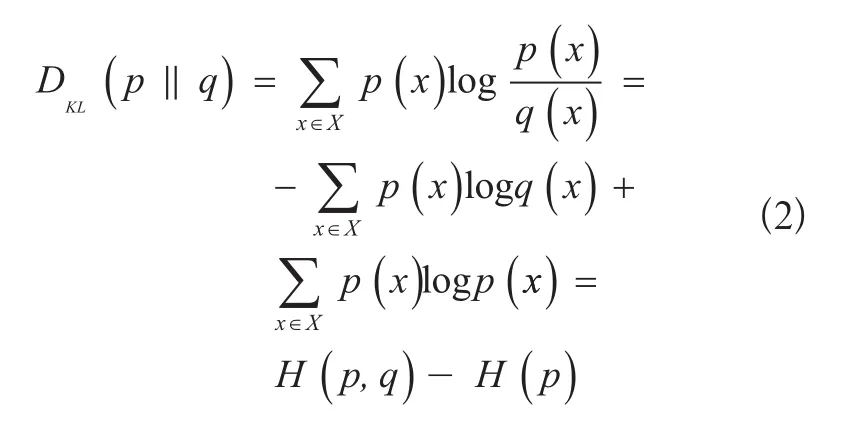

对于离散分布的KL散度见式(2):

式中:

x——分布变量;

p——数据的真实分布;

q——数据的理论分布;

DKL——概率分布p和q差别的非对称性的度量;

H(p,q)——p、q的交叉熵;

H(p)——p的信息熵。

根据相邻管节长度差、特征名称编码分布、位置分布、尺寸大小及分布等管道特征参数来建立不同批次内检测概率分布函数,通过计算某一个划分的DKL值,不断迭代来获得不同变量间DKL最小值,从而确立不同批次特征的关联关系。

2.2 数据对齐流程

首先需要对管道按照一定的特征进行划分,一般按管节来分段处理和对齐易于实现。多批次内检测数据对齐流程如下:

1)内检测数据的标准化。建立不同特征类型的分类标准和规范编码,在不丢失数据精度的前提下,使得同类特征在不同检测数据间具有一致性描述和处理方式,即数据的标准化,包含建立不同批次字段与标准字段之间的映射和同一标准字段在不同批次数据间的转换规则等。

2)内检测数据自动对齐软件。根据特征分布规律和特有属性,如特征名称(三通、弯头、阀门等)、里程、管节长度、数量、特征尺寸、分布规律、位置等信息,进行多参数迭代计算各种属性在每个划分上的KL散度,直至收敛,内检测数据对齐软件见图1。

图1 内检测数据对齐软件界面

3)人工复核和修正。通过以上模型得到的匹配结果还需要进一步结合一些非结构化数据进行人工复核和修正,获取准确的映射关系。人工复核数据时遵从由大到小、从整体到局部的规则,按照明显特征点将数据进行分段,形成数据对齐单元,再将对齐单元进行匹配进一步划分对齐小单元,从而复核到每一个特征点。

3 内检测数据对齐和比对

采用自主开发的数据对齐软件,结合人工复核和修正的方法,实现了某长输天然气管道2019年和2014年两轮内检测数据的成功对齐,极大地提高数据对齐的效率和准确率。通过分析管道基础特征及金属损失的对齐和比对结果,可以掌握检测时间区间内管体结构及缺陷的变化。

3.1 基础特征的对齐和比对

管道基础特征主要包括检测里程、环焊缝、弯头、阀门、三通、套筒等,对齐统计结果见表3。

表3 两轮内检测基础特征的对齐统计表

基础特征的对齐和比对发现:

1)两轮内检测里程基本一致,微小的里程差主要是由于25 624.8 m至25 729.7 m段和56 445.9 m至56 453.4 m段改线和换管所致。

2)第二轮和第一轮内检测焊缝数量分别为10 158个和10 073个,数量相差了85个。对齐的焊缝数量为10 064个,未对齐的焊缝数量为94个。相比第一轮,焊缝数量增多和局部未对齐原因如下:(1)改线或换管段焊缝数量总计30个:里程从25 624.8 m至25 729.7 m段焊缝数量共22个,里程从56 445.9 m至56 453.4 m段焊缝数量共8个;(2)阀门附近焊缝数量总计48个,由于两轮内检测11个阀门前后附近管段特征的标注方式不一样导致焊缝无法对齐,其中第二轮均标注焊缝,第一轮未标注焊缝;(3)其他类型焊缝数量共计16个,疑似是焊缝漏标或误标等原因导致焊缝未对齐。

3)第二轮和第一轮内检测弯头数量分别为424个和419个,数量相差了5个。对齐的弯头数量为416个,未对齐的焊缝数量为8个。相比第一轮,弯头数量增多和局部未对齐原因如下:里程从25 624.8 m到25 729.7 m段换管处弯头数量为2个,其他类型的为6个,疑似是漏标或误标等原因所致。

4)第二轮和第一轮内检测的阀门数量都为11个,完全对齐。

5)第二轮和第一轮内检测三通数量分别为24个和18个,数量相差了6个。对齐的数量为18个,未对齐的数量为6个。新增的三通为25 624.8 m到25 729.7 m段换管处的6个封堵三通。

6)第二轮和第一轮内检测套筒数量分别为8个和0个。新增的8个套筒是由于第一轮B型套筒补强修复了8处缺陷。

3.2 金属损失缺陷的对齐和比对

依据两轮内检测漏磁报告提供的缺陷信息,对齐统计结果见表4。

表4 两轮内检测金属损失缺陷的对齐统计表

金属损失的对齐和比对发现:

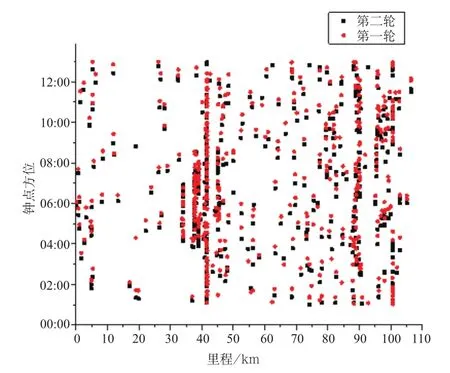

1)第二轮金属损失缺陷总数量为3 015处(5.0%壁厚以上),第一轮金属损失缺陷总数量为784处(10.0%壁厚以上),第二轮内检测金属损失缺陷检出数量多于第一轮;2)两轮内检测全部金属损失缺陷的全线分布规律相似,40 km、90 km和100 km附件管段缺陷较多,如图2所示;3)两轮内检测全部对齐金属损失缺陷里程和钟点分布比对图如图3所示。

图2 两轮内检测全部金属损失缺陷里程和钟点分布比对图

图3 两轮内检测全部对齐金属损失缺陷里程和钟点分布对齐图

依据两轮内检测设备的精度和置信度及报告阈值来设置评定金属损失缺陷变化的阈值,将两轮内检测的金属损失缺陷分类成活性缺陷点、非活性缺陷点、新增缺陷点及其他缺陷点4种类型[6],具体信息见表5。

表5 两轮内检测金属损失缺陷类型分类原则表

两轮内检测全部金属损失缺陷总数量为3 015个,依据表5缺陷分类原则可将金属损失缺陷分类成活性缺陷点为11个、非活性缺陷点为493个、新增缺陷点为221个、其他缺陷点为2 290个,具体信息见表6。两轮内检测对齐活性金属损失缺陷里程和程度分布比对图,如图4所示。

图4 两轮内检测活性金属损失缺陷里程和程度分布比对图

表6 两轮内检测全部金属损失缺陷类型统计表

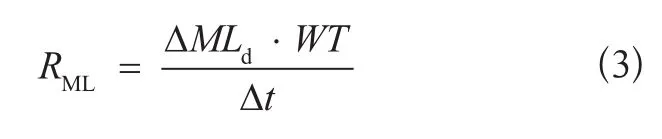

对漏磁检测数据判读的时候并不能准确区分金属损失类型,可以通过比对两轮金属损失缺陷的增大程度,来确定是否与时间相关的腐蚀缺陷,也就是表6中的活性金属损失缺陷。活性缺陷随着时间的增长而使管壁减薄加剧,影响管道未来的完整性。金属损失生长速率的计算方法见式(3)。

式中:

RML——金属损失的生长速率,mm/a;

ΔMLd——金属损失深度在Δt时间内的增量,%壁厚;

WT——管道壁厚,mm;

Δt——本次检测与上一轮检测日期间隔,a(年份)。

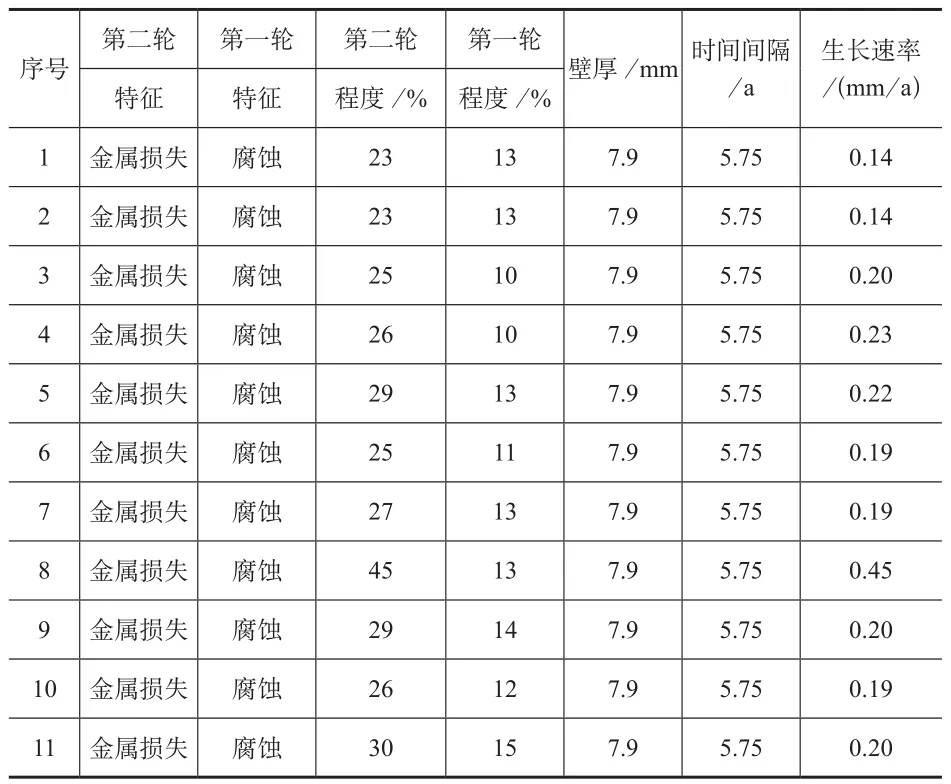

两轮内检测11处活性金属损失缺陷的生长速率见表7。根据两轮内检测比对计算结果发现,该管道上有11处活性金属损失缺陷有明显的增长,金属损失程度最大增长为32%,最大生长速率为 0.45 mm/a。

表7 活性金属损失生长速率计算表

4 总结

通过整理两轮内检测报告,建立对齐算法模型,采用软件对齐和人工复核修正的方式,可以大大提高数据对齐的效率和准确度。依据两轮内检测数据对齐和比对的分析结果,形成管道全部特征的信息对齐列表,对活性缺陷、新增缺陷、新增外接金属物等重点关注特征进行梳理,可以预判管体缺陷的变化趋势和掌握外接物的新增情况等,从而优化管道完整性管理和风险评估的关键数据。此外还可以深度挖掘对齐后数据价值,结合不同类型的数据,建立统一的数据管理平台实施异常监管,逐步满足管道生命周期数据库管理的需求。