王坡煤矿3314工作面切顶卸压技术研究与应用

2022-12-06刘伟伟

刘伟伟

(山西天地王坡煤业有限公司,山西 泽州 048021)

山西天地王坡煤业有限公司(以下简称“王坡煤矿”)位于山西省晋城市泽州县下村镇,主采3号煤层,平均煤层厚度5.5 m.王坡煤矿目前正在回采三采区3314工作面,该工作面为半孤岛工作面,西侧为3316工作面采空区,东侧为规划的3312 工作面,北部为3条集中大巷,3312运输巷和3314回风巷位于3314工作面同侧,巷间煤柱为40 m(中-中)。对于多巷布置的工作面,3312运输巷需要经受3314工作面采动影响后留巷为3312工作面回采服务。结合以往的工程经验及现场勘查,经受强烈动压影响的3312运输巷煤层巷道容易出现两帮强烈挤压、顶板破碎和底鼓的全断面变形,留巷巷道顶板下沉严重,两帮移近及底鼓现象明显、锚杆锚索经常发生破断等情况。为避免3312运输巷出现过度的变形破坏,开展深孔预裂爆破主动卸压技术研究。

1 深孔预裂爆破切顶方案设计

对于王坡煤矿3312运输巷复用巷道问题,分析巷道变形破坏的主要原因为:①开采煤层埋深较大,地应力高,煤层强度低;②3314工作面回采时动压大,回采后的侧向支撑压力使巷道围岩产生破碎且处于流变状态下,持续不断发生变形及破坏。根据以上分析,拟对动压巷道3314回风巷采用切顶卸压技术-深孔预裂爆破方案。

1.1 钻孔倾角α、 β及布置位置

钻孔倾角α是指沿巷道断面方向钻孔与竖直方向的夹角,倾角β是指钻孔与巷道轴线水平方向的夹角。爆破钻孔倾角α要考虑爆破后,预裂线上方基本顶悬露长度等影响因素,理论上倾角α略偏向采空区效果最佳,不仅能够最大程度地缩短煤柱上方顶板悬臂梁长度,而且能够减少对煤柱上方顶板完整性的破坏,倾角α一般取值 10~30°,本次倾角α设计为 15°.倾角β过小需要增加爆破孔深度及炸药量,过大则给快速装药操作造成很大的困难。综合以上情况及以往施工经验,设计β=75°.现场钻机施工时,钻机人员操作台靠近巷帮一侧,禁止靠近胶带侧,考虑到施工安全和钻机结构限制,钻孔倾角β朝向工作面方向。钻孔位置S指钻孔开孔处与巷道煤柱侧巷帮的距离。理论上钻孔位置S越小越好[1],但由于顶板钻机需要作业空间和方便顶板钻机施工等客观因素,钻孔位置通常需要取一定数值。因考虑到钻孔打设要向工作面方向偏斜 15°,为避免钻孔施工期间受锚杆、锚索以及3314回风巷端头打设木垛影响,确定爆破钻孔与煤柱帮距离1.5 m.综上所述,确定3314回风巷顶板爆破钻孔布置情况如图1所示。

图1 爆破钻孔布置示意

1.2 切顶高度H0

端头顶板悬顶主要是巷道上方顶板残留边界,而巷道顶板残留边界主要位于煤层上方基本顶范围内,因此解决端头悬顶问题,只需解决直接顶和基本顶垮落问题。切顶过程中,为能使顶板顺利跨落,切缝需要穿过直接顶和基本顶的较完整岩层,预裂切缝的高度H0直接影响到切顶效果和顶板的回转跨落。在工作面推进过程中,为了保证顶板垮落的矸石能够充分填满采空区,爆破切顶高度H0可根据公式(1)计算[2]。

(1)

式中:M为煤层厚度,取5.5 m;Kp为顶板岩石碎胀系数,通常取1.25~1.35.

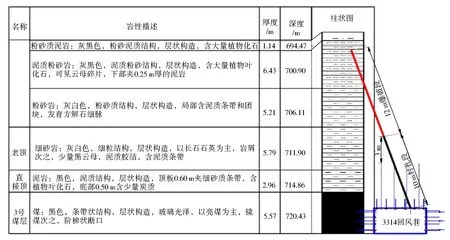

计算得到H0=15.7~22 m.结合顶板岩性、顶板窥视结果和岩体的强度测试分析,确定爆破切顶高度H0需要覆盖到3314工作面上方20.3 m 的第4层泥质粉砂岩岩层(自下而上分别为:2.96 m的泥岩,5.79 m的细砂岩,5.21 m的粉砂岩和6.43 m的泥质粉砂岩)。因此,爆破切顶高度H0确定为20.39 m.钻孔深度可根据切顶高度和钻孔的方位角进行计算。孔深L=H0/(cosα·sinβ)=20.39/(cos15°·sin75°)=21.9 m.考虑深孔爆破对顶板锚索支护的影响,根据施工工程经验,留出安全间隙,建议孔深L取值 22 m.爆破钻孔布置层位如图2所示。

图2 爆破钻孔层位示意

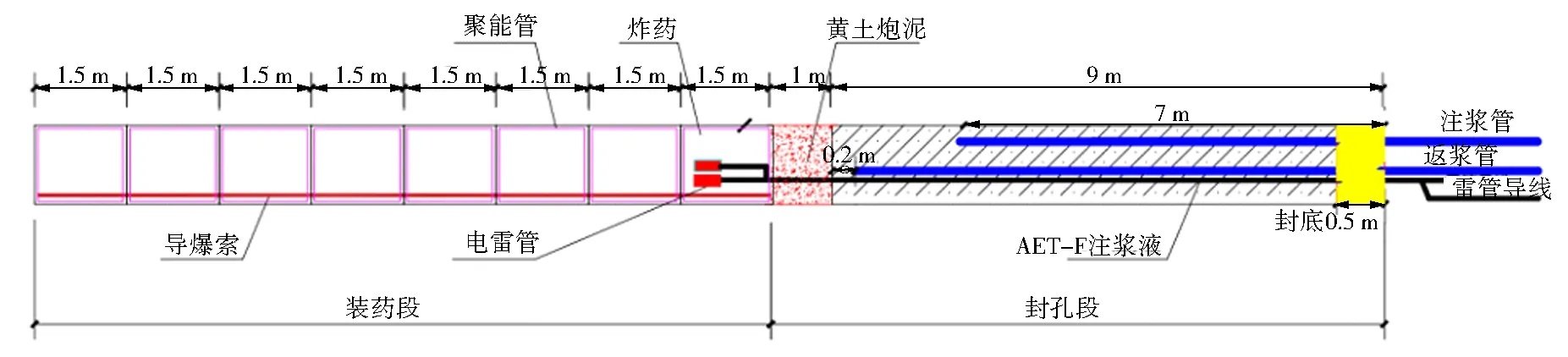

1.3 封孔及装药工艺

本次方案所选炸药直径35 mm,聚能管最宽处42 mm,结合工作面顶板岩性、不耦合系数以及以往顶板深孔爆破预裂经验以及施工进度等要求,设计钻孔D=58 mm.考虑到现场采用聚能管辅助装药,单根聚能管1.5 m(含0.1 m为扩孔段,管接头),为便于施工操作,设计装药长度12 m(8根聚能管)。考虑到单卷炸药0.2 kg,设计单孔装药量8.4 kg,共计42卷(装药段总长11.8 m,采用正向连续装药的方式,炸药尾端0.2 m用于连接雷管炮线等空间,尾端1.0 m为水泡泥缓冲区)。装药时将导爆索插入孔底炸药中,并用胶带缠绕固定,如图3所示。将炸药放入聚能管内,导爆索另一端与雷管相连,雷管和导爆索用绝缘胶带缠在一起。导爆索选用煤矿许用导爆索,规格为5.2~5.5 mm.隔离段采用1 m黄土泡泥,封孔长度1 m.封孔剩余段9 m的钻孔采用黄土炮泥+AET-F 水泥注浆组合封孔。

图3 装药结构示意

2 爆破切顶效果数值模拟研究

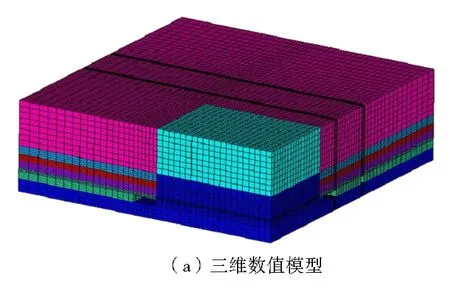

由于3314回风巷侧有部分顶板悬空,悬空区岩体给3312运输巷过高的压力,3312运输巷变形破坏风险加大。采用爆破方法在3314回风巷一侧的顶板预先产生松动面,改善放顶效果,释放部分加在3312运输巷的压力。采用有限元计算方法[3-4],在确定了采区悬空步距和3314回风巷侧顶板悬空宽度的基础上,对比预裂顶板前后垂直应力指标,借以估计预裂爆破放顶的有效性。把直接顶以上的三层岩层作为老顶。悬空区正上方的老顶有破损区贯通时,认为老顶垮落,根据工作面老顶来压情况,确定20 m为临界悬空步距。结合3314工作面采掘条件,建立图4所示的模拟分析模型。

图4 数值模拟模型及方案示意

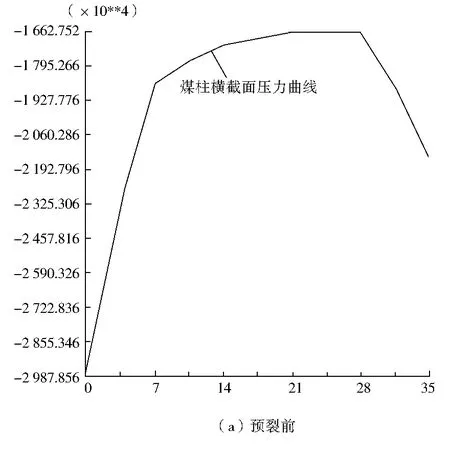

预裂前分析,指在没有进行预裂爆破的情况下,在临界步距的悬空状态下,各截面及方向上垂直应力的分布规律分析。用以与有预裂爆破情况的对比。预裂前悬空宽度取20 m;预裂钻孔中心距巷道右侧壁1.5 m,预裂面与竖直面夹角取 15°,老顶全部贯穿。预裂前后3314工作面后方10 m处煤柱内垂直应力变化规律如图5所示,可以看出,预裂面形成后,煤柱所在侧的压力减小,因此,预裂后整个煤柱的垂直应力都减小,煤柱内最小压力从16.63 MPa减小到15.46 MPa,减小了1.17 MPa,减幅为7.0%;同理观测3312运输巷煤柱侧帮部垂直应力表明,3312运输巷侧帮最大压应力从24.2 MPa减小到23.2 MPa,减小1.0 MPa,减幅约4.1%,预裂处理后侧帮垂直压力减小。预裂面的作用:预裂面切断了两侧老顶的力的联系,破坏了回风巷侧形成悬空的条件,使3314工作面承担更多的上覆压力,减小了3312运输巷的压力。

图5 预裂前后煤柱内垂直应力分布规律

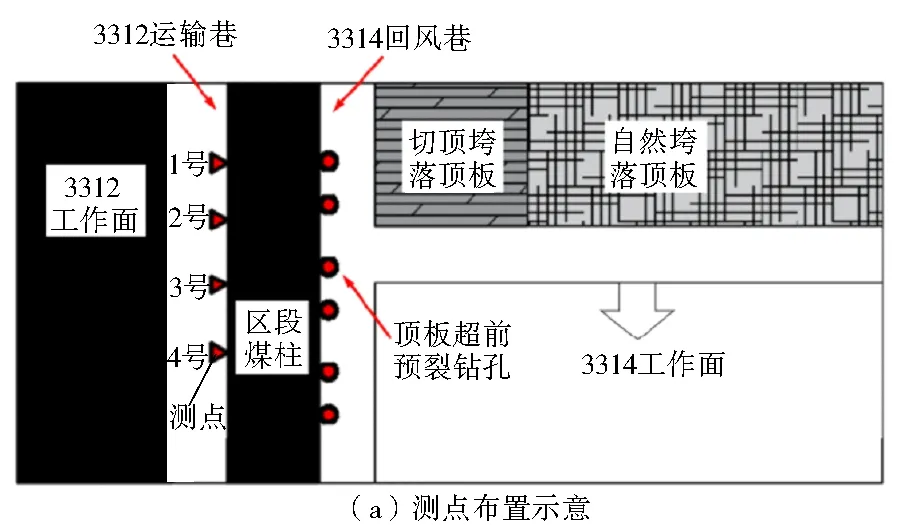

3 巷道围岩变形监测

为准确掌握预裂爆破切顶后对3312运输巷矿压显现的影响,在3312运输巷布置测站监测巷道顶板及两帮的变形,测站间距25 m,位置详情如图6(a)所示,以1号测站为例,得到巷道顶底板、两帮相对移近量变化规律如图6(b)所示。

图6 测站详情及监测结果

超前邻近工作面约60 m时,巷道表面变形量开始逐渐增大,说明巷道受到邻近工作面超前支承压力影响明显,滞后邻近工作面0~40 m期间,巷道表面变形量增速渐缓,滞后邻近工作面距离大于40 m后,巷道表面变形量基本不再增大,1号测站处顶底板相对移近量最大值为154 mm,两帮相对移近量最大值为248 mm,巷道表面变形量在允许范围内,表明实施预裂爆破切顶技术后,3312运输巷受邻近工作面采动影响程度减弱,卸压及留巷效果良好。

4 结 语

以王坡煤矿3314工作面为例,展开深孔预裂爆破主动卸压技术研究,得出以下结论及建议:

1) 根据3314工作面采掘地质条件,设计3314回风巷顶板预裂爆破方案,确定爆破钻孔倾角α=15°、β=75°,爆破切顶高度H0=20.39 m.

2) 采用FLAC3D数值模拟研究分析表明,预裂后煤柱内最小压力减小了1.17 MPa,3312运输巷侧帮最大压应力减小1 MPa,预裂面切断了两侧老顶的力的联系,破坏了回风巷侧形成悬空的条件,使3314工作面及采空区承担更多的上覆压力,减小了3312运输巷围岩的压力。

3) 切顶卸压预裂爆破技术在3314工作面实践应用期间,预裂后,巷道表面变形量在允许范围内,受到邻近工作面采动影响程度减弱,卸压及留巷效果良好。