抽采钻孔注浆阻隔堵漏提浓技术研究

2022-12-06王鹏

王 鹏

(山西潞安矿业集团有限责任公司 余吾煤业公司,山西 长治 046100)

瓦斯爆炸是煤矿井下的五大灾害之一,严重影响着矿井的正常生产活动。“先抽后采”是防治瓦斯事故的有效措施,能够降低瓦斯事故的发生。然而,受瓦斯抽采钻孔孔口漏气、钻孔交叉串孔等问题影响,本煤层的钻孔瓦斯抽采浓度处于较低水平,没有达到煤矿安全生产要求。本文基于抽采钻孔漏气机理,提出小直径钻孔注浆阻隔堵漏技术,提高了瓦斯抽采效率。

1 工作面钻孔抽采概况

余吾煤业为高瓦斯矿井,顺层钻孔采前预抽是回采工作面瓦斯治理的基础。某工作面瓦斯抽采钻孔设计长度180 m,在胶顺前期施工的167个采前预抽钻孔中,因钻孔封孔质量差孔口漏气、钻孔与迈步钻孔或相邻钻孔串孔(因轨迹偏离通过裂隙或直接沟通)等原因,约60%的钻孔浓度低于10%,导致钻孔关闭无法带抽,严重制约着本煤层瓦斯抽采的效果。

2 钻孔抽采低浓原因分析

2.1 瓦斯抽采钻孔漏气

由于巷道的掘进以及工作面的开采,地应力的平衡状态被打破,需要一定的支护体支撑,在应力平衡的过程会产生一定的松弛破坏带即松动圈。这个区域在压力的作用下存在大量裂隙,瓦斯、空气可以在里面自由穿梭。煤层进行钻孔时,钻孔两侧的煤体在压力的作用下也会形成类似松动圈的区域,由于孔内与巷道内存有压差,在巷道内气压的作用下,巷道内空气与游离瓦斯通过松动圈进行流通交换。密封材料自身的裂隙以及与煤壁的结合度都会影响孔内的负压状况进而影响瓦斯抽采的速率。因此,漏气通道主要有:煤体的破碎区、孔壁与密封材料结合处、封孔围岩段漏气通道[1-2,4]。

1) 巷道煤壁破碎区。瓦斯抽采施工过程中,当钻头与煤壁开始接触时,煤体围岩便进入了破碎状态,受钻头等外力的影响而加速生成了新的裂缝。新裂隙与原有煤体的旧裂隙连通后便会形成较为完整的漏气通道,煤体与巷道接触段的渗透率也大为增加。钻孔内负压与巷道内空气在压力差的作用下通过完整漏气通道进入孔内稀释了孔内游离瓦斯的浓度,降低了孔内负压的效果进而降低了抽采效率。因此进行钻孔密封时应该使封孔的长度尽量超过钻孔巷道裂隙带,达到有效密封。

2) 钻孔破碎区漏气。巷道不仅具有因施工作业而造成的破碎区域漏气通道,还有因钻头打孔作业在巷道帮上而形成的裂隙通道。当钻孔内通过负压进行抽采时,气体可以通过破碎区(漏气通道)进行其他交换,对瓦斯抽采造成一定的不利影响。近巷道的漏气圈与巷道裂隙带在双重作用下易形成耦合裂隙带,然而耦合裂隙带有更多的裂隙,促进了裂隙发育,使之更加成熟。因此对孔壁围岩漏气圈的有效封堵也显得尤为重要。

3) 密封材料(封孔段)漏气。优良的封孔工艺及材料是保证密封性能较为关键的一环。当水泥基密封材料在注浆泵等外力的作用下流入钻孔密封段后,如果密封材料具有较多的大孔隙或裂隙群,则会在封孔后的抽采作业时,为瓦斯流动提供漏气途径。因此需要保障致封孔材料的密实度,可以对封孔作业起到积极的作用。

另一方面,水泥基注浆材料由于一些原因导致与孔壁、钻孔裂隙群黏结不紧密,也会为空气与孔内游离瓦斯交换提供通道,这也是密封过程中无法用实验验证的一个问题。造成这一现象的原因主要可能有以下几点:普通水泥基密封材料因失水收缩导致封孔材料体积减小或形成月牙结构降低了密封性能;水泥密封材料在重力影响下下渗,进入孔隙下部裂隙,而上端裂隙并未完全密封。这就要求使用压力泵迫使水泥浆体克服孔内的各种阻力进入密封段的裂隙群进行有效的强压密封,使瓦斯抽采作业时抽采浓度及持续高效率的时间维持一个较好的水准。

2.2 钻孔抽采串孔

由于钻孔轨迹的不可控性,采前预抽钻孔施工轨迹与巷道内迈步钻场内的边掘边抽钻孔在设计上客观存在立体交叉现象,部分采前预抽钻孔与边掘边抽孔直接沟通,或在交汇距离较近时通过煤体中的贯穿裂隙导通。钻孔交叉串孔机理如图1所示,相互连通的多个钻孔中任一钻孔存在封孔质量问题(如钻孔C),就会导致彼此连通的所有钻孔抽采短路,巷道外空气被抽入孔内,致使孔内负压急剧衰减,孔底解吸的高浓度瓦斯因孔内压差较小不能高效抽出,表现在钻孔单孔浓度上则为钻孔有一定的浓度,但基本在10%以下,且相互连通串孔的几个钻孔浓度相差不大。

图1 钻孔交叉串孔抽采机理图

相邻的两个采前预抽孔受钻孔轨迹偏差及煤层软硬不均影响,钻孔轨迹在相距较近处通过煤层裂隙沟通甚至直接交叉。相邻采前预抽孔相互串孔时,受两钻孔的封孔质量差异及孔内塌孔、堵塞等因素影响,孔内漏入空气及瓦斯流向变化较为复杂,如图1(b)所示。钻孔A、B、C通过贯通裂隙相互串孔彼此影响,钻孔B封孔质量较差,有轻微漏气现象,钻孔C部分孔段有煤堵现象,钻孔B内部分瓦斯被钻孔A抽走,钻孔C内部分瓦斯流向钻孔B.

2.3 钻孔密封关键问题

1) 巷道煤壁破碎区。在巷道煤壁破碎区内弹性潜能达到极限而发生塑性变形,增添了大量裂隙,就会使其渗透率进一步增大。解决近巷道煤壁破碎区域漏气问题时应该视工作面的具体情况选择最优的封孔位置以及长度。即在进行钻孔密封时密封段的长度应该长于塑性极限应力带,当封孔段能对塑性极限应力带进行有效填充时,漏气则转换为游离瓦斯的扩散漏气,影响漏气的质量及速率。

2) 钻孔破碎区漏气通道。钻孔作业后直接形成了破碎区围岩,此区域的岩石由于外力(应力)作用导致破裂比较严重,同时内聚力及围岩强度也会随之降低。塑性区是在破裂区向外扩展的区域,塑性段在外力作用时岩石开始出现剧烈破裂的现象,孔裂隙开始逐步增加。在各种应力的作用变化下与巷道煤壁的破碎区形成贯通,为气体流出提供了多种通道。针对此处的漏气有两种相对有效的方法:一是利用现阶段相关的特定封孔工艺并配合密封材料对裂隙进行封堵;二是对巷道帮面使用喷涂剂进行喷涂,降低巷道卸压区漏气通道的数量。可将喷涂与封孔工艺、材料同时运用,有效减少了漏气的途径。

3) 密封材料(封孔段)裂隙带漏气道。封孔材料自身致密性差,不能满足密封的要求或者是工艺较差无法合理利用封孔材料对漏气通道进行堵漏,都会影响抽采的浓度、速率及有效抽采时长。因此在进行钻孔密封作业施工时应当甄选出合适的密封材料并配用适当的封孔工艺提高密封性能。

密封材料如若发生自身失水收缩现象或与孔壁结合能力较差,都会导致孔内负压的消失或减弱,而无法完全发挥密封的性能。同时,所选材料应具有良好的流动性,减少封孔材料与孔内壁之间的漏气通道。密封材料应尽量减少较大的孔裂隙存在,防止气体通过大孔隙和裂隙进行交换流通。水泥浆液成型后也应该拥有良好的抗压强度,避免在瓦斯抽采作业施工中因为局部应力集中等变化的影响发生密封材料损坏丧失了密封性能。

因此,研究和开发钻孔密封材料在瓦斯抽采工作中也显得尤为重要。在钻孔密封材料的研究和开发中,微观特性、致密性、抗压强度、防止变形能力以及良好的流动性使其与孔壁裂隙进行紧密结合是重点和难点。

3 注浆阻隔堵漏技术

防串孔是解决钻孔串孔漏气最有效的方法。合理正确的钻孔施工能够有效避免钻孔串孔。具体方法有:根据煤层地质条件和瓦斯赋存情况等因素,钻孔间预留出足够的空间距离;绘制并参考煤矿井下钻孔施工图,避免施工钻孔在空间上发生交叉贯通;运用长距离定向钻孔施工技术,提高钻孔施工精度。此外,及时的补救措施也能有效避免串孔对瓦斯抽采的影响。前人已提出多种针对漏气钻孔进行二次处理措施,虽取得了很好的效果,但部分措施工序复杂,成本较高[5-6,9],且对一些交叉影响的钻孔未提出合理的解决办法,本文在之前研究的基础上,试验了注浆阻隔堵漏技术。

3.1 钻场钻孔注浆堵漏

迈步钻场内边掘边抽钻孔注浆实质上是通过注浆方式将彼此联通的多个钻孔分离成相互独立的钻孔,降低彼此之间的相互影响。对钻场内串孔的钻孔进行注浆,注浆后钻孔口孔附近的漏气通道被浆液充填,同时浆液充填了钻孔中可能存在的沟通裂隙,减少了巷道内采前预抽钻孔受其它低浓度钻孔漏气影响。若巷道内煤体疏软,普遍存在贯通裂隙导致串孔现象时,预先对钻场内已失效的迈步钻孔及其孔壁周围的裂隙进行注浆充填,以防止后期注浆过程中部分浆液串到孔内造成钻孔堵孔。

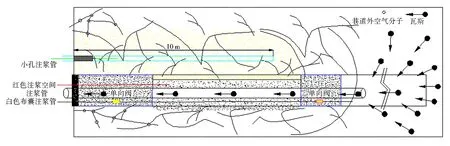

3.2 小直径孔注浆阻隔

钻孔串孔注浆阻隔并不能从根本上改变钻孔抽采漏气量,仅能减少钻孔间抽采时的相互影响,对于因钻孔封孔质量问题导致的钻孔漏气,可采取在钻孔附近施工小直径注浆孔对钻孔附近的漏气通道进行注浆封堵。如图2所示,小直径钻孔注浆后,浆液通过煤层裂隙进入钻孔封孔段上方的空隙进行充填,同时对孔壁周围发育的原生、次生裂隙进行二次充填封堵加固。由于钻孔原漏气通道被浆液充填,钻孔在抽采过程中漏气“短路”现象消失,孔口底抽采负压压差增大,煤层解吸瓦斯进入孔内被抽出,钻孔抽采瓦斯浓度大幅提升[10]。

图2 小直径钻孔注浆堵漏示意

由于钻孔串孔位置不确定,注浆阻隔的小直径钻孔施工深度需根据现场情况确定。如图3所示,钻孔A、B、C通过贯通裂隙相互串孔,且钻孔B封孔质量较差,存在轻微漏气现象,钻孔C部分孔段有煤堵现象,注浆前钻孔B内部分瓦斯被钻孔A抽走,钻孔C内部分瓦斯流向钻孔B,在钻孔B附近施工小直径注浆孔1、2后,导致钻孔串孔的沟通裂隙被封堵,3个钻孔抽采相互独立互不影响。

图3 小直径钻孔注浆阻隔示意

4 现场应用效果分析

4.1 单孔浓度提升效果

将本次提浓涉及的167个钻孔(包括137个旧钻孔及30个新成低浓钻孔)按钻孔浓度高低划分为4个钻孔浓度区间,处理前后各浓度区间钻孔数量变化情况如图4所示。

图4 钻孔处理前后不同浓度区间钻孔分布图

由图4可知,进行低浓钻孔处理前,单孔浓度低于10%的钻孔有101个,占比60%,处理后,还剩37个钻孔浓度低于10%,所占比例下降至22%,同时浓度高于60%的高浓度钻孔数量由之前的9个上升至35个,所占比例由5%提升至21%,整体上巷道中大于30%的钻孔由原来的15%提升到50%,低浓度钻孔处理后整体效果较好。

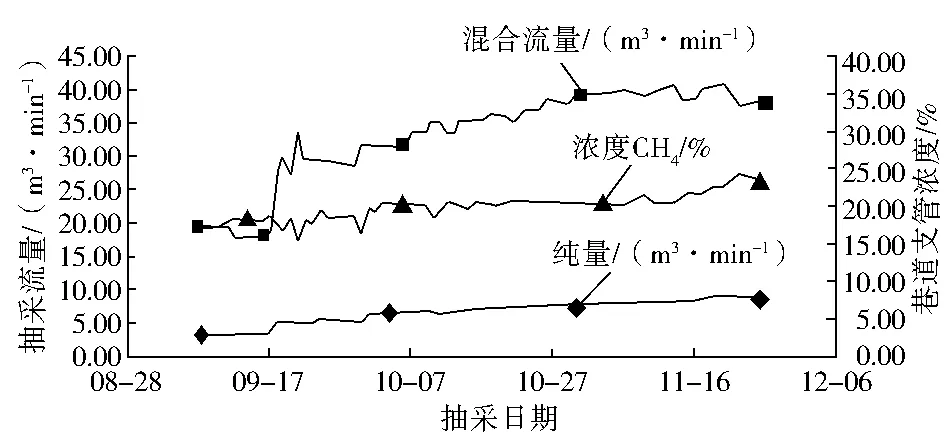

4.2 巷道抽采提升效果

该工作面胶顺采前预抽孔处理前137个,钻孔总进尺17 486 m,巷道支管抽采浓度为17.2%,抽采纯量为2.28 m3/min,万米抽采量为1.30 m3/min.9月下旬开始处理低浓度钻孔,截止12月初,巷道采前预抽钻孔总数为241个,钻孔总进尺35 547 m,抽采浓度提升至23.6%,抽采纯量上升至9.1 m3/min,万米抽采量提升至2.56 m3/min.巷道抽采支管抽采数据变化如图5所示。

图5 工作面胶顺处理前后抽采数据变化曲线图

4.3 注浆量对瓦斯抽采浓度影响

注浆量是影响钻孔密封效果的主要因素,对瓦斯的抽采效果影响极大。注浆量小于钻孔及其孔壁周围的裂隙所需量时,孔裂隙密封效果差,瓦斯抽采浓度低。当注浆量达到钻孔及其孔壁周围的裂隙所需量时,孔裂隙实现良好的密封性,瓦斯抽采浓度大。注浆量继续增大则对瓦斯抽采浓度提升效果不明显。

5 结 语

1) 钻孔漏气源注浆封堵是处理钻孔低浓的关键。对钻孔抽采漏气源的排查是钻孔提浓处理的基础,无论是钻孔本身封孔段漏气,还是串孔连通的整个孔段区域存在漏气,均存在漏气源多而分散的特点,漏气源排查客观上存在技术难点,部分钻孔未找到主要漏气位置,而盲目打小孔注浆处理,造成了部分钻孔注浆处理效果不明显的现象。

2) 对某工作面胶顺低浓度钻孔进行注浆阻隔后,单孔浓度低于10%的钻孔由101个下降至37个,浓度高于60%的高浓度钻孔数量由之前的9个增加至35个,同时巷道抽采浓度由17.2%上升23.6%,巷道万米抽采量由1.87 m3/min上升至2.56 m3/min.

3) 串孔钻孔抽采是一个复杂的系统问题,需根据情况区别对待。串孔导致低浓问题较为复杂,现场排查难度大,处理措施较难取得理想效果,建议从钻进施工方面采取有效措施减少或避免串孔现象发生。