木基缠绕管道结构层的制备及其力学性能

2022-12-05韩健赵涛刘朝政李万兆梅长彤

韩健,赵涛,刘朝政,2,李万兆,2,梅长彤,2*

(1.南京林业大学材料科学与工程学院,南京 210037;2.南京林业大学林业资源高效加工利用协同创新中心,南京 210037)

管道输送作为城市水资源综合管理的重要一环,已被广泛应用于城市供水以及污水排放领域[1]。输送管道作为管道输送的载体,应具有强度高、刚度大、抗震能力好等优良的性能。目前,城市输水管道主要分为塑料管道、金属管道、混凝土管道、玻璃钢管道和新型竹缠绕复合管道。塑料管道生产方便,但其强度、刚度和耐水压性能较差,不适合长距离的液体输送;金属管道制造能耗高,且存在重量大、安装运输不便等缺点,其应用场景具有较大的局限性[2];混凝土管道的缺点是密封性差、自重大、易受到腐蚀而发生渗漏,对环境会产生污染[3-4];玻璃钢管道是我国近年来发展比较快的一种输水管道,具有质量轻和运输成本低的优点,但它也存在生产成本高、绕曲性能差的缺点,吊装铺设过程中容易发生内壁开裂的问题[5]。竹缠绕复合管道是一种新型的复合管道制品,是以竹篾为基本单元,利用缠绕技术制备的一种生物基复合材料[6]。该管道产品具有低碳环保、抗震抗沉降能力强、保温性能好等特点[7-8],但制备竹篾和竹缠绕带存在生产效率低、劳动强度大、原料利用率低等问题,导致该产品生产成本较高,市场竞争优势不明显。木基缠绕管道是以木质单板带为基本缠绕单元,与竹缠绕管道相比具有原料来源广、单元制备效率和自动化程度高、制造成本低等优点,是一种基于可再生资源的新型绿色低碳输送管道[9]。

木基缠绕制品源于木材细胞壁解剖结构仿生设计,早在20世纪90年代,日本就有学者对木基缠绕管道开展了相关试验和研究。Hata等[10]开发了一种新型缠绕设备,并优选出了适用于生产圆筒型单板层积材(cylindrical LV,C-LVL)的间苯二酚树脂胶黏剂。Berard等[11]探索了单板带缠绕间隙与C-LVL力学性能的关系,发现单板带缠绕间隙小于0.5 mm时C-LVL环刚度显著提高。C-LVL的弹性模量与单板原料密切相关,木材单板间添加玻璃纤维带能大幅提升产品的抗弯弹性模量。轴压受力过程中,C-LVL的破坏主要集中在端头、中部以及单板拼缝处[12]。

目前,关于木基缠绕的研究多集中在C-LVL产品,而在管道制品领域鲜有报道。本研究以杨木为原料,采用无纺布增强接长旋切单板,在实验室缠绕设备上试制不含内外防水层的木基缠绕管道结构层,探索了单板带厚度、缠绕角度、胶黏剂种类对管道结构层抗压和抗拉性能的影响,以期为木基缠绕管道的工业化生产提供理论依据。

1 材料与方法

1.1 试验材料

选用厚度分别为0.4和1.0 mm的美洲黑杨(Populusdeltoides)单板带(购自山东海澜木业)为试验材料,单板带端面开指接槽,单板背裂面粘贴无纺布(厚度0.01 mm)以实现单板带接长增强。酚醛树脂胶黏剂(固含量43.81%,pH为13,黏度5 374.9 mPa·s)购自上海太尔化工有限公司,环氧树脂胶黏剂(HYW-CQ双组分型,胶黏剂与固化剂质量比为3∶1,黏度8 393.5 mPa·s)购自武汉市洪山区鼎固纪元建筑加固材料厂。

1.2 木基缠绕管道结构层制备方法

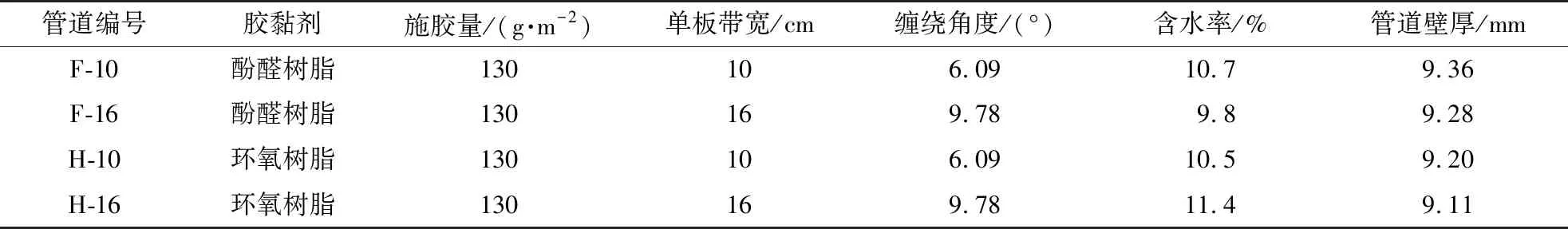

本研究采用1.0 mm厚度、2种带宽的无纺布增强单板和2种类型胶黏剂为原材料制备层间纤维顺纹方向交错螺旋缠绕的八层木基缠绕管道结构层,交错缠绕方式如图1所示,定义各层单板带纤维方向与加载方向之间的角度为缠绕角度。单板带宽、管道内径与缠绕角度存在式(1)所示的关系[13],管道内径定为300 mm,单板带宽选择10与16 cm两种。将数值代入式(1)可得,使用宽度10与16 cm的单板带制备的管道,缠绕角度分别对应6.09°与9.78°。

W=πDcos(90°-θ)

(1)

式中:W为单板带宽度,mm;θ为缠绕角度,(°);D为管道内径,mm。

酚醛树脂制备的管道结构层缠绕工艺是先在模具上缠绕一层透明的光滑塑料薄膜以便于最后脱模,然后在常压条件下使单板带匀速通过浸胶槽,浸胶量为130 g/m2。将单板带沿层间纤维顺纹方向交错铺装至缠绕设备(MJCR-1型,常州苏风机械有限公司),设备自转时牵引单板步进,通过控制单板带张紧力使层间压力恒定(图2)。缠绕完成后在130 ℃条件下加热3 h并自然冷却至室温状态,之后从缠绕设备上脱模。环氧树脂制备的管道结构层缠绕工艺与酚醛树脂制备的管道结构层类似,所不同的是环氧树脂制备的管道结构层采用单面均匀涂胶,施胶量为130 g/m2,并沿层间纤维顺纹方向交错铺装至缠绕设备;采用相同单板张紧力,缠绕完成后在室温条件下陈放6 h后从缠绕设备上脱模。

4种木基缠绕管道结构层的具体工艺参数见表1。

图1 木基缠绕管道结构层单板带缠绕方式Fig.1 Winding method of veneer curtains of wood winding pipe structure layer

图2 木基缠绕管道结构层制备工艺流程Fig.2 Preparation process of the structure layer of wood winding pipe

表1 木基缠绕管道结构层基本参数Table 1 Basic parameters of wood winding pipe structure layer

1.3 性能表征

1.3.1 单板带抗拉性能和润湿性测试

依据GB/T 1938—2009《木材顺纹抗拉强度试验方法》,测量0.4和1.0 mm厚单板带的拉伸性能,分析含水率对单板带及单板带接长处拉伸性能的影响,通过浸泡和定时干燥的方法调整单板带至目标含水率。具体步骤是将单板带置于水中浸泡,当单板带达到预设质量时取出密封保存15 d,将单板带含水率调整至9%~80%区间的目标值。单板带目标含水率在0%~9%区间时,将单板带置于60 ℃干燥箱内并连续称质量,当单板带达到预设质量时取出密封保存15 d。单板带拉伸强度每组取6个试件的平均值。

制备厚度1.0 mm、表面积50 mm×50 mm的无纺布增强单板带试件,调整单板含水率至(8±1)%,检测酚醛树脂和环氧树脂在试件无纺布表面60 s内的动态接触角。

1.3.2 管道力学性能测试

根据GB/T 5352—2005《纤维增强热固性塑料管平行板外载性能试验方法》,试样内径为300 mm,裁剪试件长度为300 mm,加载速度为5 mm/min,加载至试样失效终止。记录线荷载-管径变形率曲线,计算每根木基缠绕管道结构层所能承受的极限线荷载与环刚度(图3a),每种管道结构层试件重复测试3次取平均值。线荷载(I)、环刚度(S)与管径变形率(M)计算公式如下:

I=P/L

(2)

S=0.019 35F/ΔY

(3)

M=W/R×100%

(4)

式中:P为管道结构层承受荷载,N;L为试件长度,m;F为管径变形量为3%时的线荷载,N/m;ΔY为管径变形量为3%时的变形量,m;W为管径变形量,mm;R为管道结构层直径,mm。

根据ASTM D2290-16“Standard test method for apparent hoop tensile strength of plastic or reinforced”,采用A类分离盘法,定制适用于内径300 mm管道的分离盘,裁剪长度为50 mm的试件。在同一直径的两边分别裁掉半径为13 mm的半圆弧,剩余部分作为有效拉伸区域,防止应力集中,测试试件环向拉伸强度(图3b)。加载速度为5 mm/min,每种管道结构层试件重复测试5次取均值。环向拉伸强度(F1)计算公式为:

F1=P1/(2A)

(5)

式中:P1为试件所承受的极限拉伸荷载,N;A为单侧有效区域最小截面积,mm2。

根据GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》,检测轴向拉伸和耐水性能,每种管道结构层试件重复测试8次取平均值。参考标准规定的抗拉强度测试方法检测轴向拉伸强度;分别在Ⅰ类和Ⅱ类浸渍剥离条件下检测4种管道结构层试件的耐水性能。

图3 结构层试件环刚度和环向拉伸性能测试装置Fig.3 Test device for ring stiffness and circumferential tensile property of structural layer samples

2 结果与分析

2.1 单板带的抗拉性能与润湿性分析

无纺布增强单板带厚度与其顺纹方向拉伸强度和弹性模量呈正相关(图4)。1.0比0.4 mm厚增强单板带的拉伸强度和弹性模量分别增大41%和30%。增强单板带沿横纹方向的拉伸强度和弹性模量与其厚度的相关性不明显。不同含水率条件下增强单板带沿顺纹方向的抗拉性能见图5。当含水率低于纤维饱和点(25%~30%)时,含水率增加会造成2种厚度增强单板带的拉伸强度和弹性模量降低。含水率达到或接近纤维饱和点时,增强单板带接长处抗拉强度下降明显,拉伸强度小于5 MPa,弹性模量小于1 000 MPa。当含水率高于纤维饱和点时,增强单板带的拉伸强度和弹性模量与含水率的相关性不明显。木材力学性能主要受存在于细胞壁的吸着水影响,木材导管内的自由水对其力学性能影响不大。由图5可知,增强单板带接长处的拉伸强度明显小于增强单板带纵向的拉伸强度。当含水率高于12%时,增强单板带拉伸强度显著下降,因此制备木基缠绕管道结构层时增强单板带含水率不宜高于12%。

图4 含水率8%条件下无纺布增强单板带的抗拉性能Fig.4 Tensile properties of non-woven reinforced veneer curtains with a moisture content of 8%

图5 不同含水率条件下无纺布增强单板带不同部位的抗拉性能Fig.5 Tensile properties of different parts of non-woven reinforced veneer curtains with different moisture contents

酚醛树脂与环氧树脂在增强型单板带顺纹与横纹方向上的动态接触角见图6。2类树脂在增强型单板带上的接触角随时间延长而持续降低,顺纹接触角下降速率比横纹快。木材表面纤维间有较多空隙,当胶滴沿纤维方向(顺纹)扩散时,受到的阻力较小;当胶滴沿垂直纤维方向(横纹)扩散时,受到的阻力较大。2类胶黏剂接触角随时间的变化趋势类似,在0~10 s内快速下降,随后趋于平缓。环氧树脂胶黏剂液滴沿顺纹和横纹方向的初始接触角分别为138°与141°,60 s后接触角分别下降了73%与71%。环氧树脂分子链中有较多的极性基团,如醚键、羟基等,这些基团能提升环氧树脂的浸润性[14]。酚醛树脂胶黏剂液滴沿顺纹和横纹方向的初始接触角分别为111°与112°,60 s后接触角分别下降了38%与29%,降幅小于环氧树脂。

图6 2种树脂液滴在增强型单板带上的接触角Fig.6 Contact angles of two types of resin droplets on reinforced veneers

2.2 木基缠绕管道的力学性能分析

2.2.1 环刚度性能

加载初始阶段,线荷载与管径变形率呈线性正相关(图7),管道结构层出现弹性形变。管道结构层变形率相同条件下,环氧树脂比酚醛树脂制备的管道结构层的线荷载大,且弹性变形区间更宽。环氧树脂和酚醛树脂制备的管道结构层在弹性区间的变形率分别为7%和5%。弹性变形后,4种管道结构层均出现明显的屈服形变,说明木基缠绕管道结构层具有较强的承重载和抗破坏能力。GB/T 21238—2016《玻璃纤维增强塑料夹砂管》中规定的最高等级环刚度要求是10 000 N/m2。图7中的4种管道结构层中,除单板带宽度为16 cm的酚醛树脂缠绕的管道结构层,F-10、H-10和H-16管道结构层的环刚度比玻璃钢管最高等级环刚度要求分别超出9.54%,49.98%与35.34%。这说明木基缠绕管道结构层在内径为300 mm时的整体环刚度优于相同管径的玻璃钢管道,在添加内衬层与外防护层后,可以替代同管径的玻璃钢管道。单板带宽10与16 cm的酚醛树脂制备的管道结构层比相同单板带宽的环氧树脂制备的管道结构层的环刚度分别下降36.91%与57.85%。这是因为环氧基团能与木材表面的游离键反应,形成化学键,所以环氧树脂胶接力较强,而酚醛树脂有一定脆性,易龟裂,胶接性能相比环氧树脂稍差。同一胶黏剂制备的管道结构层,单板带宽增加会降低管道结构层的环刚度。当单板带宽由10 cm提高至16 cm时,酚醛树脂、环氧树脂管道结构层的环刚度分别下降了21.74%和9.76%。单板带宽直接影响管道结构层上单板缠绕的角度,基于单板带宽与单板带的缠绕角度存在严格的数学关系,10与16 cm单板带宽对应的缠绕角度分别是6.09° 与9.78°。木材纤维方向承载能力远大于其他方向,管道结构层径向承载时,木材纤维方向与承载方向的夹角即缠绕角度越小,则更接近于纤维方向承载,管道结构层环刚度越高。

图7 4种木基缠绕管道结构层的环刚度性能Fig.7 Ring stiffness properties of four types of wood winding pipe structural layers

2.2.2 环向拉伸性能

单板带宽增加会降低管道结构层的环向拉伸强度(图8)。当单板带宽由10 cm提高至16 cm时,酚醛树脂与环氧树脂制备的管道结构层的环向拉伸强度分别下降了10.17%和36.31%。相较于酚醛树脂制备的管道结构层,环氧树脂制备的管道结构层环向拉伸强度显著提高。这是由于酚醛树脂的加热固化过程为不可逆的缩聚反应,会产生水分、甲醛等副产物,体积会先膨胀后收缩[15]。管道结构层加热过程中木材干缩、酚醛树脂膨胀后收缩,易造成缠绕单板带间隙变大,管道结构层内部甚至出现鼓泡等缺陷,降低了环向拉伸强度等力学性能。环氧树脂在室温条件下固化,管道结构层不会因外部环境剧烈波动而产生变化,保证了管道结构层优异的力学性能。环氧树脂比酚醛树脂的接触角小,在增强单板表面的扩散性能更好,这有利于形成更加连续牢固的胶层。单板带宽为10 cm的环氧树脂制备的管道结构层环向拉伸强度最大。相较于宽单板带,窄单板带对应的缠绕角度小且接近顺纹方向,木材顺纹拉伸强度优异,因此10 cm宽单板带缠绕管道结构层的环向拉伸强度较大。由于10与16 cm单板带宽对应的缠绕角度分别是6.09°与9.78°,所以单板带缠绕角度由6.09°增加到9.78°时,管道结构层环向拉伸强度降低。

图8 4种木基缠绕管道结构层的环向拉伸性能Fig.8 Circumferential tensile properties of four wood winding pipe structural layers

2.2.3 轴向拉伸性能

2种胶黏剂制备木基缠绕管道结构层的轴向拉伸强度与弹性模量见图9。当单板带宽由10 cm提高至16 cm时,酚醛树脂与环氧树脂制备的管道结构层的轴向拉伸强度分别提高了34.86%和27.16%,弹性模量分别提高了15.10%和17.55%。宽单板基管道结构层的轴向拉伸强度和弹性模量更大。窄单板意味着更多的缠绕次数,这会造成管道结构层拼缝增加并影响其轴向拉伸性能,由于10与16 cm单板带宽对应的缠绕角度分别是 6.09° 与9.78°,所以单板带缠绕角度由6.09°增加到9.78°时,管道结构层轴向拉伸强度增加。

图9 4种木基缠绕管道结构层的轴向拉伸性能Fig.9 Axial tensile properties of four wood winding pipe structural layers

2.2.4 耐水性能

浸渍剥离是评价木质胶合材料耐水性能的重要指标,4种木基缠绕管道结构层的浸渍剥离性能见表2。依据GB/T 9846—2015《普通胶合板》中的规定:Ⅱ类条件下,部分试件发生剥离,且剥离长度均小于25 mm,因此4种木基缠绕管道结构层均能满足Ⅱ类胶合板的耐水性能要求;Ⅰ类条件下,试件均发生剥离或分层,且平均剥离长度超过单个试件同一胶层每边剥离长度累计不超过25 mm的规定,因此4种木基缠绕管道结构层均不满足Ⅰ类胶合板的耐水性能要求。

表2 4种木基缠绕管道结构层在Ⅰ/Ⅱ类浸渍剥离条件下的试验结果Table 2 Experimental results of four kinds of wood winding pipe structural layers using Type Ⅰ/Ⅱ dipping and peeling conditions

3 结 论

1)增强单板带接长区域的抗拉强度低于增强单板带纵向拉伸强度。当含水率高于12%时,单板带抗拉强度显著下降,因此制备木基缠绕管道结构层时单板带含水率不宜高于12%。

2)木基缠绕管道结构层的环刚度、环向拉伸强度和轴向拉伸强度与使用的胶黏剂种类有关,相比于酚醛树脂,环氧树脂制备的结构层力学性能更优。

3)单板带缠绕角度对管道结构层的环刚度、环向拉伸强度和轴向拉伸强度具有较大影响,缠绕角度从6.09°增加到9.78°时:酚醛树脂制备的管道结构层的环刚度和环向拉伸强度分别降低了21.74% 和10.17%,轴向拉伸强度增加了34.86%;环氧树脂制备的管道结构层的环刚度和环向拉伸强度分别降低了9.76%和36.31%,轴向拉伸强度增加了27.16%。

4)浸渍剥离试验表明,本研究制备的4种木基缠绕管道结构层均能满足Ⅱ类胶合板耐水性能的要求。