结构用桉木重组木的适宜性制备工艺

2022-12-05雷文成张亚慧葛立军于文吉

雷文成,张亚慧,葛立军,于文吉*

(1.中国林业科学研究院木材工业研究所,北京 100091;2.寿光市鲁丽木业股份有限公司,潍坊 262724)

桉树作为我国三大速生人工林树种之一,在广东、广西等20多个省、自治区均有分布,种植面积已超2万m3,可用资源丰富[1]。作为一种生长迅速的优良树种,其木材被广泛应用于纸浆生产与家具制造中。但桉木径级小、生长应力大、具有大量节子的特点[2]严重影响了其力学性能与视觉特性,制约桉木的大规模与高附加值应用。借鉴重组技术可以有效解决这一问题[3-4],运用重组技术加工而成的结构用桉木重组木力学性能得到提升,物理性能更加稳定,解决了桉木难以大规模应用的技术难题,有效克服了桉木径级小、缺陷多、加工难度大等问题,实现了桉木的高附加值利用。

结构用桉木重组木是以桉木纤维化单板为基本单元,经浸渍导入酚醛树脂后顺纹组坯、热压(或冷压热固化)而成的一种新型高性能重组材料,实现了小材大用、劣材优用。由于其性能可控、规格可调的特点,桉木重组木广泛应用于室内装修材料及户外结构用材等领域,受到市场的广泛认可,具有巨大的发展潜力[5-6]。然而不同的应用场合对结构用桉木重组木的力学性能与耐水性能提出了不同的要求,其性能直接影响产品的使用寿命。前人研究[7-8]发现,密度与施胶量是影响重组木性能的重要工艺因子,对重组木的力学性能与耐水性能具有显著影响。因此,本研究以密度与施胶量为主要制备工艺变量,对结构用桉木重组木的适宜性制备工艺进行研究,并对重组木力学性能数据进行拟合,旨在为结构用桉木重组木的多场合应用提供参考与依据,进一步扩大桉木重组木的应用范围。

1 材料与方法

1.1 试验材料

桉木试材为尾叶桉(Eucalyptusurophylla)纤维化单板购自广西,气干密度0.38 g/cm3,含水率10.14%,尺寸为2 300 mm×240 mm×5 mm,疏解度(5 min吸水5 min沥干后的吸水率)为39.25%。

酚醛树脂(PF)胶黏剂购自太尔胶黏剂有限公司,固体含量48.5%,黏度0.135 3 Pa·s(25 ℃),pH为10.08,水溶倍数10倍。

1.2 仪器设备

QD-081热压机、WDW-W50微机控制人造板试验机、三用电热恒温水箱、VH-6000材料表面三维轮廓放大观察系统。

1.3 试验方法

在桉木重组木的制备过程中,密度与施胶量是影响重组木理化性能的重要指标,对于降低产品成本、保证产品质量的稳定性具有十分重要的意义。因此,选取密度与施胶量作为主要制备工艺变量。

密度是指单位体积内板材的质量,直接影响板材的力学性能。本研究在施胶量20%的条件下,通过选取不同质量纤维化单板制备相同厚度重组木控制板材密度。设置5个密度水平分别为0.9,1.0,1.1,1.2和1.3 g/cm3,误差控制在±0.02 g/cm3,考察密度对桉木重组木性能的影响。

施胶量是指单位体积板材内酚醛树脂所占的比例,直接影响板材的耐水性能。本研究在密度为1.0 g/cm3的条件下,通过选取不同施胶量的纤维化单板制备重组木控制板材施胶量。设置5个施胶量(质量分数,下同)水平分别为10%,15%,20%,25%和30%,误差控制在±1%,考察施胶量对桉木重组木的性能影响。

1.4 性能测试

抗弯性能参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》测定重组木试件的密度、静曲强度(MOR)与抗弯弹性模量(MOE)。每个条件下测试6个试件,测试结果取平均值。

耐水性能参照GB/T 17657—2013测定重组木试件在103 ℃/28 h循环条件下的密度、吸水率(WA)、吸水宽度膨胀率(WS)和吸水厚度膨胀率(TS)。每个条件下测试6个试件,测试结果取平均值。

利用材料表面三维轮廓放大观察系统观察耐水性能测试后重组木试件的端面开裂现象与表面翘曲形貌[9],以端面裂缝宽度表示端面开裂的严重程度,以微观轮廓波峰波谷之和Rz表示表面翘曲严重程度。

2 结果与分析

2.1 桉木重组木力学性能

2.1.1 密度对力学性能的影响

同一施胶量(20%)时不同密度条件下桉木重组木的抗弯性能及载荷-位移曲线如图1所示,静曲强度与弹性模量的线性回归模型如图2所示,密度对桉木重组木抗弯性能影响的方差分析结果如表1所示。

图1 不同密度重组木的抗弯性能(A)和载荷-位移曲线(B)Fig.1 Bending properties (A) and load-displacement curves (B) of scrimber with different densities

图2 静曲强度(A)与弹性模量(B)的线性回归模型Fig.2 The linear regression model of MOR (A) and MOE (B)

表1 密度对重组木抗弯性能影响的方差分析Table 1 ANOVE of densities on bending properties of scrimber

由图1A可知,同一施胶量(20%)下随着密度的增加,桉木重组木的静曲强度与弹性模量均呈现逐渐增加的趋势。密度为0.9 g/cm3时,重组木的静曲强度与弹性模量最低,分别为111.85和16 091.33 MPa,达到GB/T 20241—2006《单板层积材》中结构用单板层积材的160E级别;密度为1.3 g/cm3时,重组木的静曲强度与弹性模量达到最大,分别为160.89和21 032 MPa,达到GB/T 20241—2006 中结构用单板层积材的180E级别。密度从0.9 g/cm3增至1.3 g/cm3时,其静曲强度增加约44%,其中密度自0.9 g/cm3增至1.0 g/cm3时静曲强度增加最快,约22%,其弹性模量增加约30%,这与密度对孔隙度的影响有关[10]。由于试件具有密度误差(±0.02 g/cm3),同时木材具有非均质性,测试点的密度与整体密度会有细微差异,故不同密度下静曲强度与弹性模量均具有一定的标准偏差。由图1B可知,同一施胶量(20%)下不同密度重组木在达到临界载荷后均呈现阶段性下降,在弯曲破坏之前均获得了5 mm以上的位移。同时随着密度的增加,弹性变形阶段重组木载荷-位移曲线斜率逐渐增大,表示重组木产生单位弹性变形所需的应力逐渐增加,即证明重组木的弹性模量逐渐增大。

由图2可知,静曲强度与弹性模量的线性回归方程为yMOR=124.11+4.74x(R2=0.679)和yMOE=13 379.41+3 627.07x(R2=0.847)。结合方差分析(表1)可知:同一施胶量(20%)下密度对桉木重组木的静曲强度有显著影响,对桉木重组木的弹性模量有极显著影响。这是因为随着密度的增加,桉木重组木压缩率增大,单位体积内纤维比例逐渐增大,结构逐渐致密化,同时密度的增加导致有效胶合位点进一步增多,两者协同作用使重组木更好地承受弯曲载荷,抗弯性能更加优异[11]。

2.1.2 施胶量对力学性能的影响

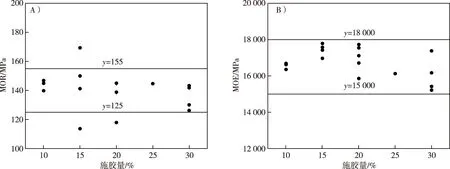

同一密度(1.0 g/cm3)时不同施胶量条件下桉木重组木的静曲强度、弹性模量如图3所示,载荷-位移曲线及试件断裂形式如图4所示,施胶量对桉木重组木抗弯性能影响的方差分析结果如表2所示。

如图3所示,同一密度(1.0 g/cm3)下各施胶量的桉木重组木均达到GB/T 20241—2006中结构用单板层积材的160E级别,具有结构用材的潜力。其静曲强度为125~155 MPa,弹性模量为15 000~18 000 MPa,均在小范围内波动,并呈缓慢下降趋势。结合方差分析(表2)可知,同一密度(1.0 g/cm3)下施胶量对桉木重组木的静曲强度、弹性模量并无显著影响。这是因为在同一密度下,重组木承受载荷的能力主要由纤维决定。施胶量的增加主要影响层板、纤维之间的胶合,固化后的树脂形成的胶层承受载荷的能力弱于纤维承受载荷的能力,故对重组木的抗弯能力并无显著影响[9]。

图3 不同施胶量重组木的静曲强度(A)与弹性模量(B)Fig.3 MOR(A) and MOE (B) of scrimber with different resin contents

图4 不同施胶量重组木的载荷-位移曲线(A)及断裂形式(B) Fig.4 Load-displacement curves (A) and failure results (B) of scrimber with different resin contents

表2 施胶量对重组木抗弯性能影响的方差分析Table 2 ANOVE of resin content on bending properties of scrimber

如图4A所示,同一密度(1.0 g/cm3)下,不同施胶量重组木在弯曲破坏之前均获得了5 mm以上的位移,同时获得了较高的断裂韧性,这是由重组木的断裂方式决定的。由各施胶量重组木的破坏模式(图4B)可知,试件断裂时首先是底部纤维被撕裂,而后沿胶层传递应力导致内部纤维进一步被拉断,从而使试件完全破坏。这种逐层破坏的形式可以消耗大量断裂能以提高纤维断裂韧性[12]。

2.2 桉木重组木耐水性能

2.2.1 密度对耐水性能的影响

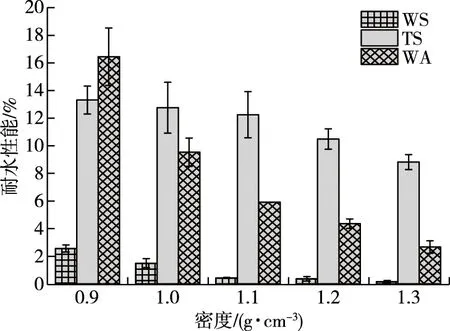

同一施胶量(20%)时不同密度条件下桉木重组木的吸水率、宽度膨胀率、厚度膨胀率如图5所示,开裂形貌如图6所示,密度对桉木重组木耐水性能影响的方差分析结果如表3所示。

图5 不同密度重组木的耐水性能Fig.5 Water resistance properties of scrimber with different densities

如图5所示,同一施胶量(20%)下,重组木的吸水率、宽度膨胀率与厚度膨胀率均随密度的增加呈现逐渐减小的趋势。密度为1.3 g/cm3时,桉木重组木的吸水率、宽度膨胀率及厚度膨胀率分别为2.67%,0.17%和8.82%,相比密度为0.9 g/cm3时的降幅分别为83.77%,93.39%和33.73%,其中宽度膨胀率远低于厚度膨胀率,这主要与重组木的制备工艺相关。在制备过程中,重组木主要受到厚度方向的压缩作用,厚度方向内应力远高于宽度方向内应力。同时在耐水测试过程中,细胞在湿热作用下沿厚度方向膨胀,宽度方向由于细胞膨胀有进一步收缩的趋势,从而进一步抑制宽度方向的膨胀趋势,导致重组木宽度膨胀率远低于厚度膨胀率[7]。由于木材具有非均质性且试件本身具有密度误差(±0.02 g/cm3),故不同密度试件的吸水率、宽度膨胀率与厚度膨胀率均具有一定的标准偏差。由不同密度重组木的开裂形貌(图6)可知:同一施胶量时不同密度重组木均有不同程度的开裂现象,随着密度的增加,端面开裂程度逐渐严重,裂缝宽度自73.510 μm(ρ=0.9 g/cm3)增长至206.821 μm(ρ=1.3 g/cm3),增幅为181.35%,开裂现象逐渐明显。这是因为在湿热作用下,酚醛树脂发生热解反应导致部分胶层失效[13];同时密度越大,试件内部内应力越大,试件内应力大于胶层抑制力,导致重组木试件出现层板开裂及木束开裂,从而出现端面开裂现象。

图6 不同密度重组木的开裂形貌Fig.6 Cracking morphology of scrimber with different densities

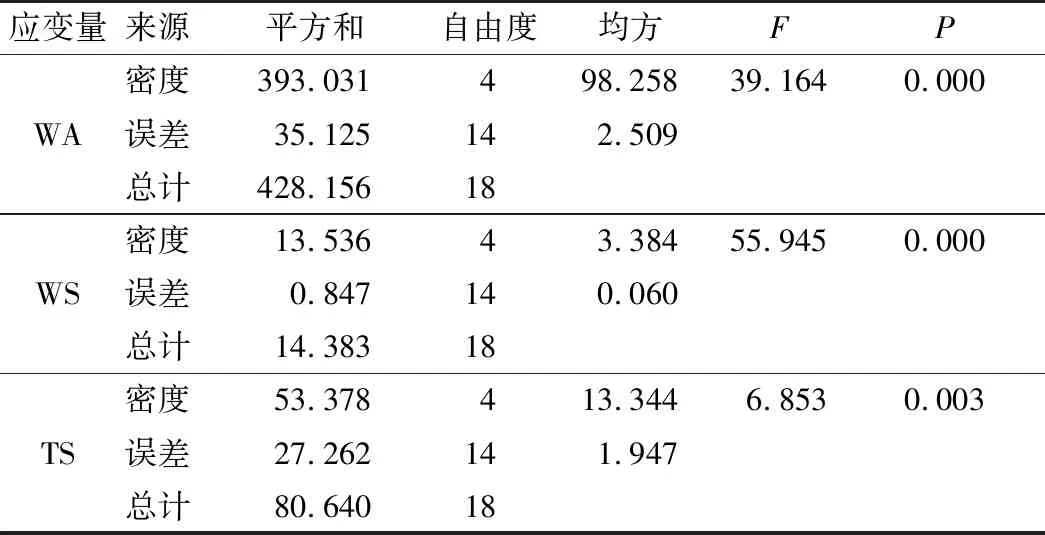

表3 密度对重组木耐水性能影响的方差分析Table 3 ANOVA of densities on water resistant of scrimbers

如表3所示,同一施胶量(20%)下,密度对桉木重组木的吸水率与宽度膨胀率有极显著影响,对桉木重组木的厚度膨胀率有显著影响。这是因为随着密度的增大,桉木重组木的孔隙率逐渐降低,进入材料内部的水分通道减少,导致吸水率逐渐降低[14];吸水率在密度为0.9~1.0 g/cm3时变化最大(降低6.91%),说明密度为0.9~1.0 g/cm3时孔隙率变化最大,这与桉木重组木静曲强度变化趋势相符。同时孔隙率的降低导致桉木重组木的致密程度增大,这有利于重组木制备过程(热压)中的热传导,使酚醛树脂进一步固化完全,并且酚醛树脂在压力的作用下更均匀地浸润至桉木细胞中的孔隙与裂缝中,固化后与其形成更多的“镶嵌”“啮合”效应,导致重组木的有效胶合位点增多[15],从而增强重组木的稳定性。在桉木重组木耐水测试受湿热作用膨胀时,胶层有效抑制了宽度与厚度方向的膨胀,导致宽度膨胀率与厚度膨胀率均逐渐降低。

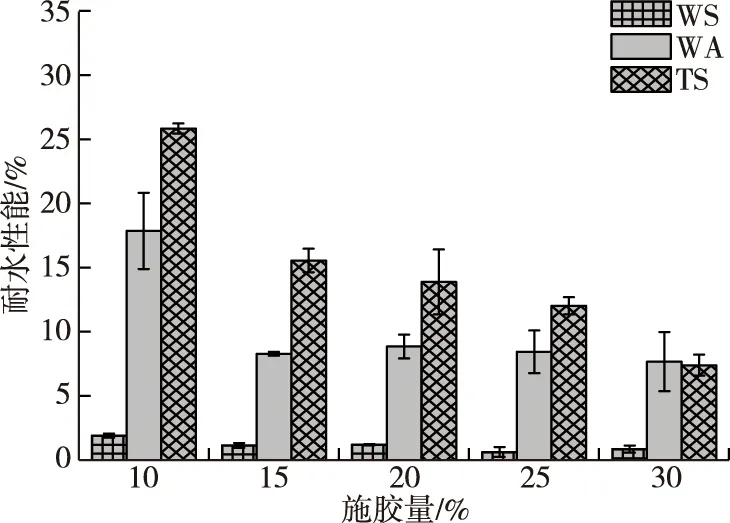

2.2.2 施胶量对耐水性能的影响

同一密度(1.0 g/cm3)时不同施胶量条件下桉木重组木的吸水率、宽度膨胀率和厚度膨胀率如图7所示,耐水测试后试件表面的翘曲现象分析如图8所示,施胶量对重组木耐水性能影响的方差分析结果如表4所示。

图7 不同施胶量重组木的耐水性能Fig.7 Water resistance properties of scrimbers with different resin contents

图8 不同施胶量重组木的轮廓最大高度Fig.8 The Rz of scrimbers with different resin contents

如图7所示,同一密度(1.0 g/cm3)下,重组木的吸水率、宽度膨胀率与厚度膨胀率整体上均随施胶量增加呈现逐渐减小的趋势,施胶量作用结果与密度变化影响趋势基本一致。施胶量为30%时,桉木重组木的吸水率、宽度膨胀率及厚度膨胀率分别为7.67%,0.85%,7.39%,相比施胶量为10%时降幅分别为58.65%,55.26%,71.40%,其中,吸水率、宽度膨胀率与厚度膨胀率均在施胶量为10%~15%时变化最大。这是因为影响重组木试件膨胀的主要因素是浸渍至细胞腔、细胞间隙的酚醛树脂[16]。浸渍过程中,树脂进入桉木孔隙的能力是一定的。施胶量为10%~15%时,进入桉木细胞孔隙内的酚醛树脂达到峰值,重组木尺寸稳定性增强。继续增大施胶量,酚醛树脂主要集中于层板之间的胶层,对于桉木重组木尺寸稳定性的影响减弱。同时,由重组木的翘曲现象分析(图8)可知:随着施胶量的增加,重组木试件表面轮廓最大高度Rz逐渐自718.7 μm降至281.7 μm,降幅为60.80%,翘曲现象明显改善。这是因为随着施胶量的增加,胶层对于试件内应力的抑制作用增大,重组木内应力小于胶层抑制力,内应力释放困难导致翘曲现象进一步减弱。

如表4所示,同一密度(1.0 g/cm3)下,施胶量对桉木重组木的宽度膨胀率有显著影响,对桉木重组木的吸水率与厚度膨胀率有极显著影响。这是因为随着施胶量的增加,热压过程中沉积在细胞壁表面与细胞腔内的酚醛树脂比例增大,有效阻碍了吸湿基团对水分的吸附与水分的传递,导致吸水率逐渐降低[17]。同时,施胶量增加时胶层面积增大,酚醛树脂有效黏附桉木纤维从而使内部结合更加紧密,有效抑制重组木在湿热作用下产生的内应力,阻碍宽度与厚度方向的膨胀,导致宽度膨胀率与厚度膨胀率逐渐降低。

表4 施胶量对重组木耐水性能影响的方差分析Table 4 ANOVE of resin contents on water resistance properties of scrimbers

3 结 论

1)在本试验范围内,密度与桉木重组木的抗弯性能和耐水性能呈正相关性。随着密度的增加,桉木重组木的抗弯性能与耐水性能逐渐增强;施胶量与桉木重组木的抗弯性能无相关性,与桉木重组木的耐水性能呈正相关性。随着施胶量的增加,桉木重组木的抗弯性能无明显变化,耐水性能逐渐增强。

2)在本试验范围内,重组木均达到GB/T 20241—2006中结构用单板层积材的160E级别,具有结构用材的潜力。密度为1.3 g/cm3、施胶量20%时,重组木的抗弯性能最优,静曲强度与弹性模量达到最大,分别为160.89和21 032 MPa,达到GB/T 20241—2006 中结构用单板层积材的180E级别。

3)结构用桉木重组木可通过调控密度与施胶量调节其抗弯性能与耐水性能,具有性能可控的突出优势,在户外建筑、室内装修等领域具有巨大的应用潜力。