铜熔炼烟尘中铜的回收试验研究

2022-12-05刘桂鑫刘奎仁陈建设李斌川

刘桂鑫 刘奎仁 陈建设 李斌川 韩 庆

(1.东北大学冶金学院,辽宁 沈阳 110819;2.多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳 110819;3.沈阳市有色金属资源循环利用重点实验室,辽宁 沈阳 110819)

铜熔炼烟尘是铜冶炼工业的主要副产物之一[1-2],通常含有大量有价金属,具有较高的综合回收价值。同时,烟尘中砷含量较高,若是将烟尘直接返回冶炼系统进行闭路循环,不仅会降低冶炼效率,严重时还会影响整个冶炼过程的正常运转。因此,研究铜熔炼烟尘的处理工艺对于有价金属的综合回收和减少砷污染意义重大。

目前铜熔炼烟尘的主要处理工艺有火法工艺、湿法工艺和联合工艺[3-8]。其中湿法工艺因回收率高,工艺投资成本较低,受到了广泛关注和研究[9-14]。牛建军[15]以铜转炉烟尘为原料,采用高压酸浸工艺对烟尘中的砷、铁、铜进行综合处理,在硫酸浓度 4 mol/L、浸出温度100℃、浸出时间2 h的条件下,烟尘中砷、铁和铜的浸出率分别为94.14%、93.80%、91.80%,通过氧压沉砷处理浸出液固化溶液中的砷、铁,沉砷后液用于电解回收铜。YANG等[16]采用氧化浸出工艺从铜熔炼烟尘中回收铜和锌,在硫酸浓度1 mol/L、过氧化氢浓度0.75 mL/g、浸出温度80℃、浸出时间90min、液固比4mL/g的条件下,铜和锌的浸出率分别为93.40%和90.70%。李雨等[17]采用微波辅助浸出工艺处理铜熔炼烟尘,在硫酸浓度5 mol/L、液固比10 mL/g、浸出温度80℃、浸出时间2 h的条件下,铜、锌浸出率分别为95.11%和95.92%。对于湿法工艺浸出液中铜的进一步回收,硫化沉淀法工艺简单且生成的硫化物较稳定,难以反溶[18-19]。邬建辉等[20]采用硫化沉淀法从粗硫酸镍溶液中选择性回收铜,结果表明,在Na2S2O3过量系数3.0、初始酸度0.3 mol/L、反应温度85℃、反应时间2 h的条件下,铜沉淀率可达99.97%,镍损失率仅为0.78%。

某铜冶炼厂闪速炉烟尘含铜16.2%、铅23.4%、砷11.7%,为探究适宜的铜回收工艺,本研究采用低浓度酸浸—硫化沉淀工艺开展铜回收试验,以期为同类资源的综合利用提供参考。

1 试验原料

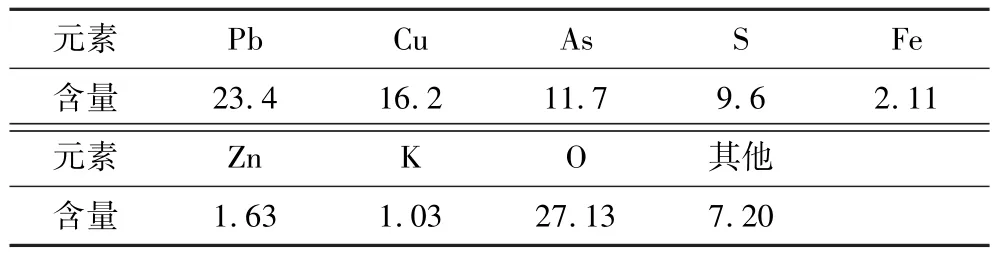

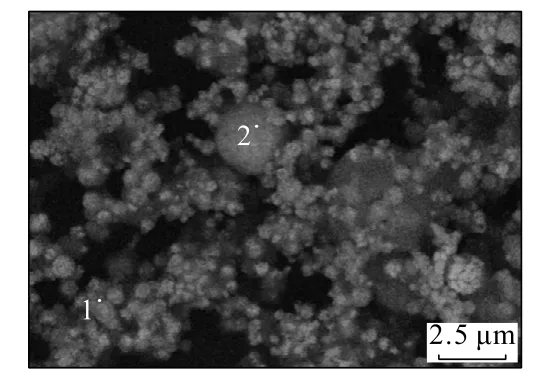

试验用白色固体烟尘取自某铜冶炼厂,90%的烟尘粒度小于10μm,浸出前无须细磨。对干燥后的烟尘进行元素和物相分析,结果分别见表1、图1。

表1 铜熔炼烟尘主要元素分析结果Table 1 Analysis results of the main elements in copper smelting dust %

图1 铜熔炼烟尘XRD图谱Fig.1 XRD pattern of copper smelting dust

由表1及图1可知:烟尘中含有大量的Cu、Pb等有价金属,具有较高的综合回收价值,同时As含量较高,达11.7%;主要物相有CuSO4、CuO及PbSO4。

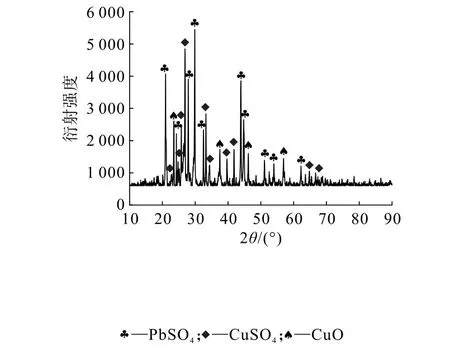

采用扫描电镜对铜熔炼烟尘的微观形貌进一步观察,结果见图2。可以看出:铜熔炼烟尘以表面吸附小颗粒的球状颗粒为主,颗粒表面光滑松散,并伴随着少量的团聚。

图2 铜熔炼烟尘的SEM图Fig.2 SEM image of copper smelting dust

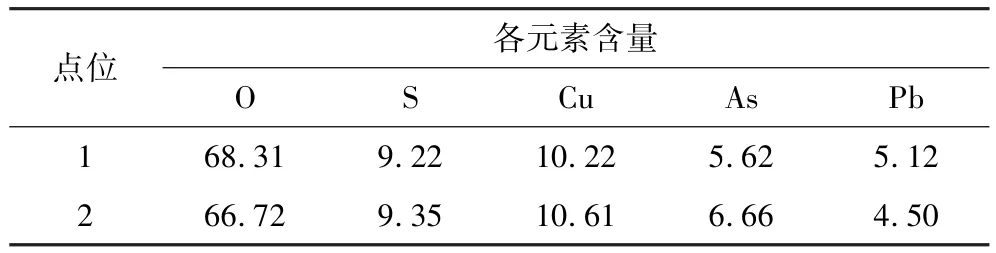

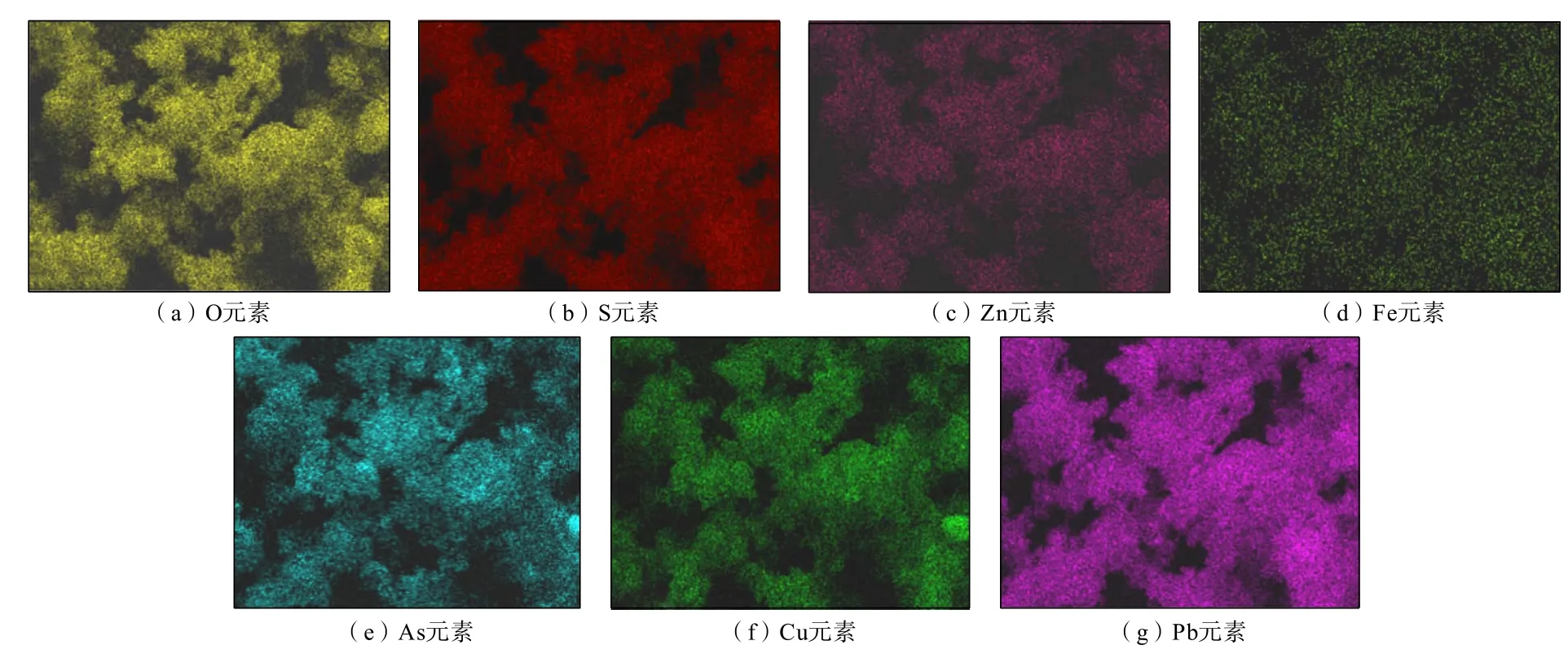

对图2中的点1和点2进行SEM-EDS分析,结果见表2。可以看出:球状颗粒点1和2均表现出较强的O、Pb、S、Cu以及As的特征衍射峰,说明铜熔炼烟尘中各物质分布较为均匀。面扫元素分布图(图3)表明:铜熔炼烟尘中 O、Pb、Zn、Cu的分布基本一致,表明有价金属Cu和Zn大多数以氧化物的形式存在,而O和S的分布部分不同,说明烟尘中部分元素不仅以硫酸盐的形式存在,也有可能以硫化物的形式存在;As的分布和O、S、Pb、Cu等元素基本一致,考虑到企业生产实际和物料来源,判断烟尘中As主要以氧化物的形式存在,少部分以硫酸盐、砷酸盐或亚砷酸盐的形式存在。

表2 铜熔炼烟尘SEM-EDS分析结果Table 2 Analysis results of SEM-EDS for copper smelting dust %

图3 铜熔炼烟尘面扫元素分布图Fig.3 Element distribution images by mapping scanning for copper smelting dust

2 试验原理及方法

2.1 试验原理

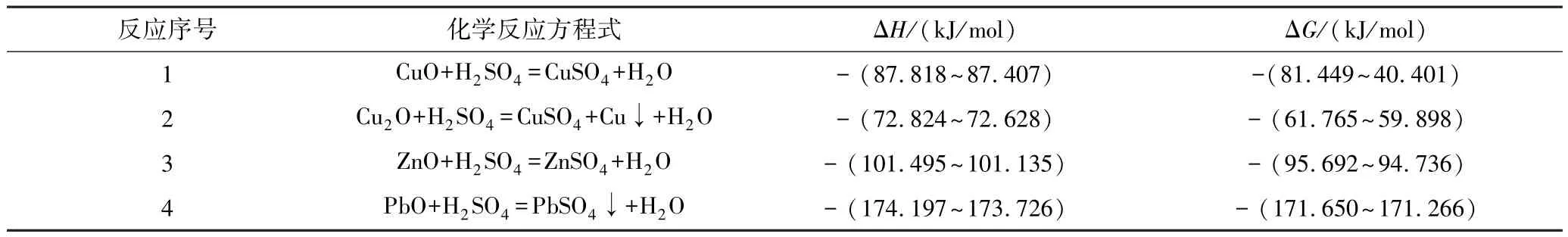

湿法浸出工艺一般采用硫酸为浸出剂,将难溶于酸的物质富集在渣中,而铜、锌等有价金属以Cu2+、Zn2+的形式进入溶液。浸出过程中涉及到的反应见表3,利用HSC 6.0软件,计算20~70℃条件下以下反应的ΔH和ΔG。结合表3和吉布斯自由能的计算公式可知,20~70℃时,反应1~4的吉布斯自由能均小于零,说明上述反应在热力学条件上均可自发进行。

表3 不同反应的热力学平衡常数(20~70℃,101 325 Pa)Table 3 Thermodynamic equilibrium constants for different reactions(20~70℃,101 325 Pa)

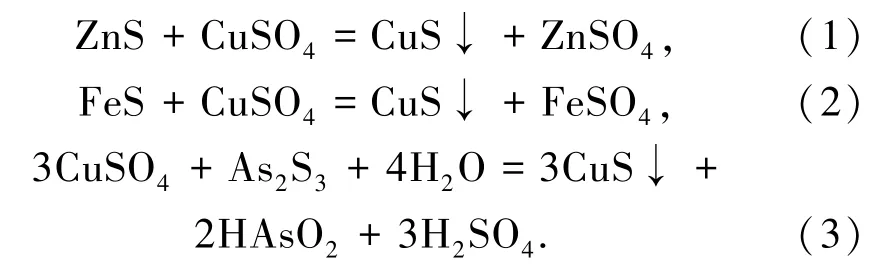

硫化沉淀法是通过向溶液中添加硫化剂,使溶液中的重金属离子和硫化剂中的S2-络合形成沉淀,从而将重金属去除的方法。在硫化沉铜过程中会发生共沉淀现象,但溶液中剩余的Cu2+会发生如下反应:

即只有当溶液中的Cu2+离子完全沉淀后,溶液中的其他金属离子才会开始沉淀。因此在硫化沉铜过程中只要控制好硫化剂的过量系数和pH值,就可以实现铜与其他金属的分离。

2.2 试验方法

2.2.1 浸出试验

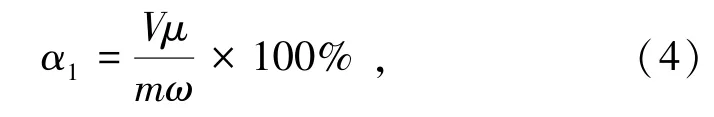

称取烟尘50 g于烧杯中,待恒温水浴锅加热至预设温度后,向烧杯中加入一定浓度的硫酸溶液,打开搅拌器(转速为400 r/min)并开始计时。浸出结束后进行固液分离,取液体样进行元素含量分析。烟尘中各元素浸出率按下式计算

式中,V为浸出液体积,L;μ为浸出液中目标元素含量,g/L;m为原料质量,g;ω为原料中目标元素质量百分数,%。

2.2.2 浸出液沉铜试验

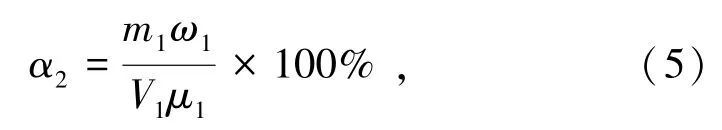

每次试验量取浸出液100 mL于烧杯中,缓慢加入硫化剂,打开搅拌器(转速为400 r/min)并开始计时。反应结束后进行固液分离,将沉铜渣洗涤、干燥后取样分析。沉淀渣中各元素沉淀率按下式计算

式中,m1为沉铜渣质量,g;ω1为沉铜渣中目标元素质量百分数,%;V1为原浸出液体积,L;μ1为浸出液中目标元素含量,g/L。

2.2.3 分析表征

采用德国布鲁克AXS有限责任公司生产的Bruker D8 Advance型X射线衍射仪分析原料和渣中物相,辐射源为Cu(Ka),管电压为40 kV,管电流为30 mA,衍射角扫描范围为10°~90°,扫描速度为10°/min;采用德国蔡司光学仪器公司生产的Ultra Plus型场发射扫描电子显微镜观察原料的微观组织结构(元素分布、颗粒形状、均匀性等)。激发电压为30 kV;利用原子吸收光谱仪测定样品中 Cu、Zn、As含量。

3 试验结果与讨论

3.1 铜熔炼烟尘酸浸试验

3.1.1 初始硫酸浓度对铜锌砷浸出率的影响

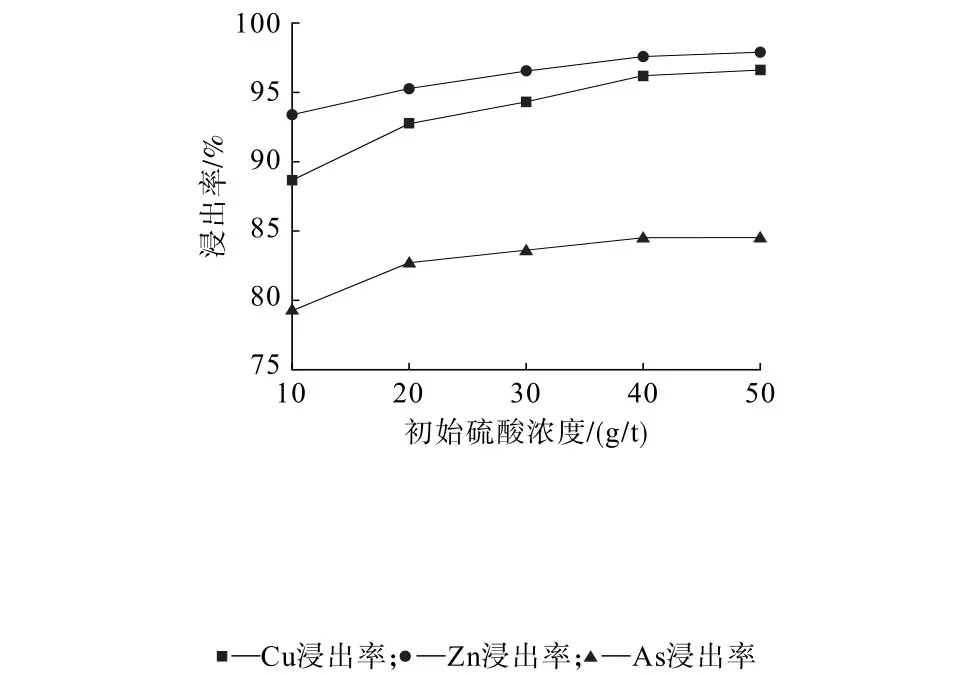

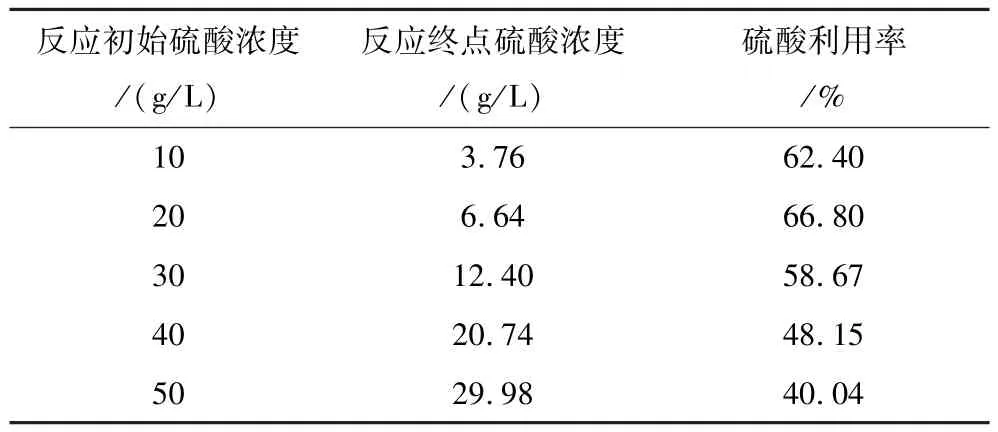

在浸出温度为50℃、浸出时间为90min、液固比为 4∶1 mL/g的条件下,探究初始硫酸浓度对铜锌砷元素浸出率的影响,结果见图4。反应结束后采用酸碱滴定法测定浸出液中硫酸的浓度,并计算硫酸利用率,结果见表4。

图4 初始硫酸浓度对铜锌砷浸出率的影响Fig.4 Influence of initial sulfuric acid concentration on leaching rate of Cu,Zn and As

表4 浸出前后溶液中硫酸浓度Table 4 Sulfuric acid concentration in solution before and after leaching

由图4可知:当初始硫酸浓度由10 g/L升至30 g/L时,Cu、Zn、As的浸出率分别由 88.67%、93.39%和79.26%提高至94.32%、96.54%和83.62%。提高硫酸浓度可以加速反应,提高目标元素的浸出率。当初始硫酸浓度达到40 g/L以后,各元素浸出率增长趋于平缓。由表4可知:当体系初始硫酸浓度过高时,硫酸利用率较低。综上所述,确定反应的初始硫酸浓度为40 g/L,在此条件下,Cu、Zn、As的浸出率分别为96.21%、97.59%和84.52%。

3.1.2 浸出温度对铜锌砷浸出率的影响

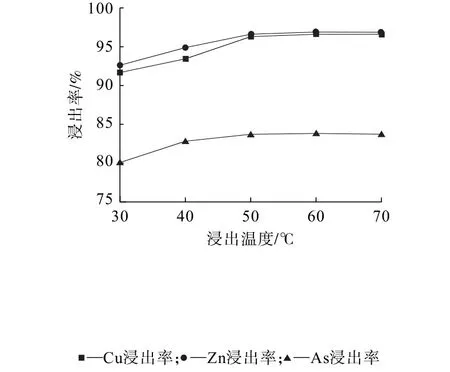

在初始硫酸浓度为40 g/t、浸出时间为90 min、液固比为4∶1 mL/g的条件下,探究浸出温度对铜锌砷元素浸出率的影响,结果见图5。

图5 浸出温度对铜锌砷浸出率的影响Fig.5 Influence of leaching temperature on leaching rate of Cu,Zn and As

由图5可知:随着浸出温度的升高,Cu、Zn、As的浸出率均有所提高。升温使烟尘颗粒表面扩散层厚度变薄,烟尘内部金属化合物更易与硫酸接触反应[10]。当浸出温度大于50℃后,各元素浸出率变化不大。综合考虑,确定浸出温度为50℃,在此条件下,Cu、Zn、As的浸出率分别为 96.31%、96.62%和83.72%。

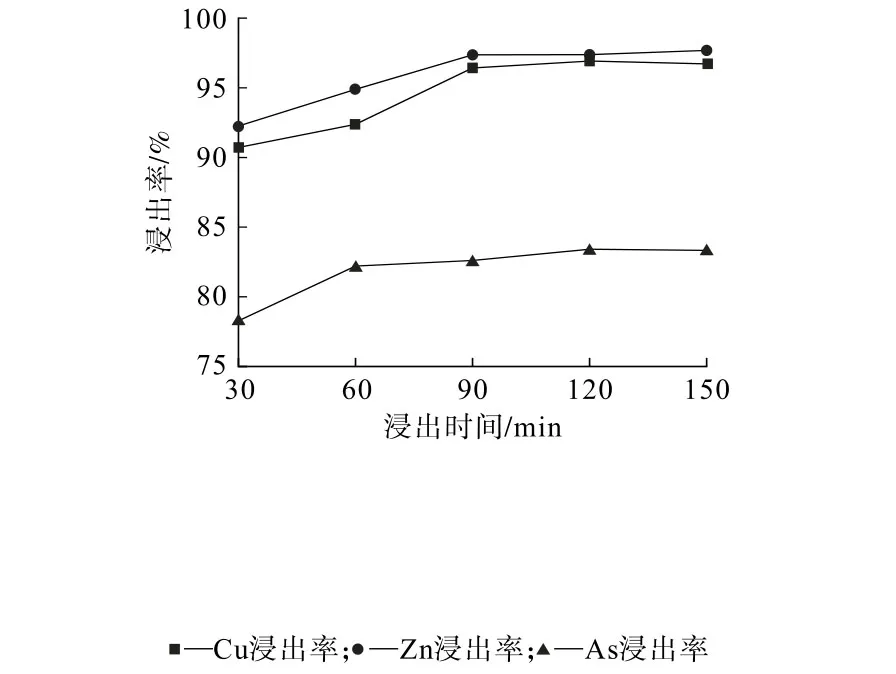

3.1.3 浸出时间对铜锌砷浸出率的影响

在初始硫酸浓度为40 g/t、浸出温度为50℃、液固比为4∶1 mL/g的条件下,探究浸出时间对铜锌砷元素浸出率的影响,结果见图6。

图6 浸出时间对铜锌砷浸出率的影响Fig.6 Influence of leaching time on leaching rate of Cu,Zn and As

由图6可知:延长浸出时间,一定程度上可以提高各元素的浸出率。当浸出时间为90 min时,Cu、Zn、As的浸出率分别为96.43%、97.37%和83.65%。随着浸出时间的延长,各元素浸出率无明显变化,说明整个浸出过程在90 min内即可完成。综合考虑,后续试验选择浸出时间为90 min。

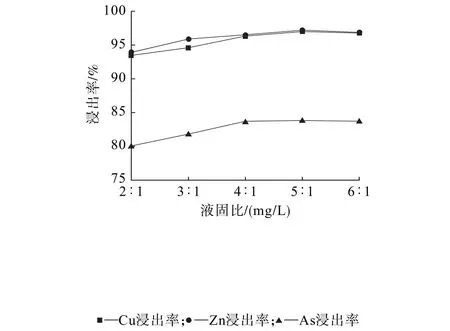

3.1.4 液固比对铜锌砷浸出率的影响

在初始硫酸浓度为40 g/L、浸出温度为50℃、浸出时间为90 min的条件下,探究液固比对铜锌砷元素浸出率的影响,结果见图7。

图7 液固比对铜锌砷浸出率的影响Fig.7 Influence of liquid-solid ratio on leaching rate of Cu,Zn and As

由图7可知:随着液固比的增加,Cu、Zn、As的浸出率均有所增加。当液固比为4∶1 mg/L时,液-固多相反应较为充分,反应较为完全;继续提高液固比,Cu、Zn、As浸出率变化不大,故确定最佳的浸出液固比为 4∶1 mg/L。 在此条件下,Cu、Zn、As的浸出率分别为96.33%、96.52%和83.72%。

3.2 铜沉淀试验

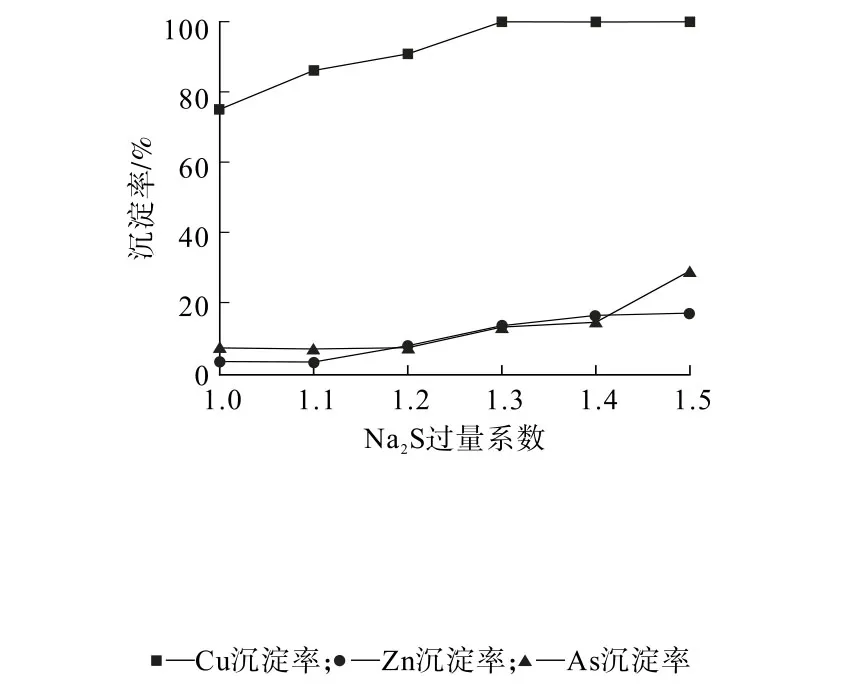

3.2.1 硫化钠过量系数对沉铜效果的影响

在反应时间为20 min,控制反应终点pH值为3.0的条件下,探究硫化钠过量系数对沉铜效果的影响,结果见图8。

图8 硫化钠过量系数对沉铜效果的影响Fig.8 Influence of excess coefficient of Na2S on precipitation of copper

由图8可知:Cu沉淀率随硫化钠过量系数的增加而升高;当硫化钠过量系数升至1.3时,Cu的沉淀率为99.99%,表明反应完全。继续增加硫化钠用量Cu的沉淀率基本保持不变;但是溶液中过量的S2-会与Zn2+和As3+离子生成沉淀,进入到硫化铜沉淀渣中,造成品位降低。因此,硫化钠的过量系数定为1.3,在此条件下,Cu、Zn、As的沉淀率分别为99.99%、13.40%和13.00%。

3.2.2 pH值对沉铜效果的影响

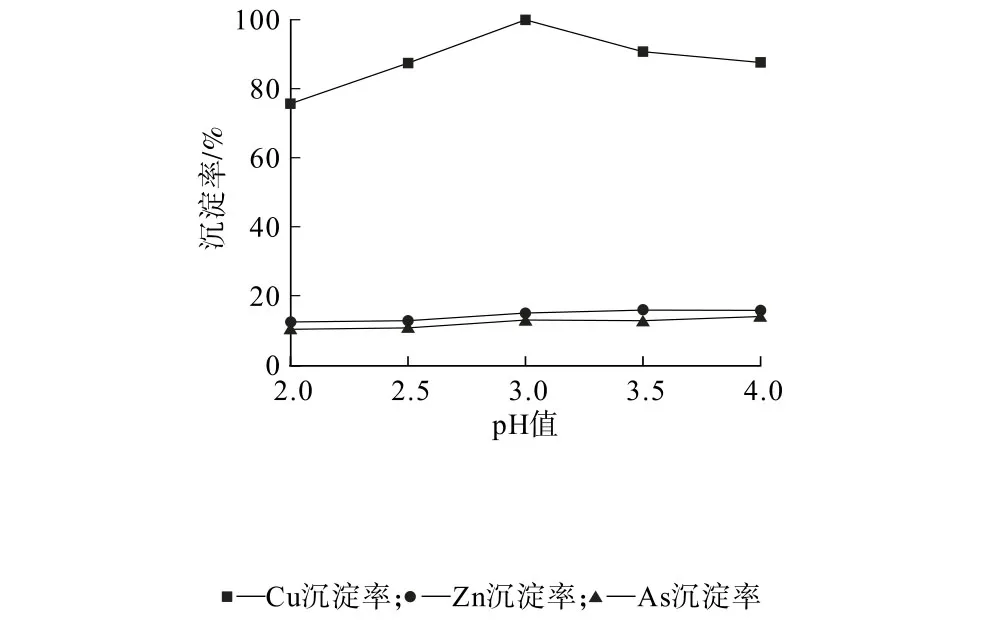

在硫化钠过量系数为1.3,反应时间为20min的条件下,探究pH值对沉铜效果的影响,结果见图9。

图9 pH值对沉铜效果的影响Fig.9 Influence of pH value on precipitation of copper

由图9可知:Cu沉淀率随pH值的增大先升高后降低。pH值过高时,溶液中铁离子会形成氢氧化铁胶体,对溶液中金属离子具有吸附絮凝作用,并对硫化铜沉淀渣的品位造成影响。综合考虑,反应pH值定为3.0,在此条件下,Cu、Zn、As的沉淀率分别为99.99%、14.96%和12.96%。

3.2.3 反应时间对沉铜效果的影响

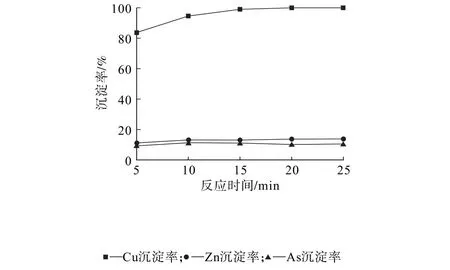

在硫化钠过量系数为1.3,反应终点pH值为3的条件下,探究反应时间对沉铜效果的影响,结果见图10。

图10 反应时间对沉铜效果的影响Fig.10 Influence of reaction time on precipitation of copper

由图10可知:当反应时间从5 min延长至20 min时,Cu的沉淀率由83.74%提高至99.99%,继续延长反应时间对Cu的沉淀率无明显影响,说明硫化沉铜反应迅速。因此,确定沉铜时间为20 min,在此条件下,Cu、Zn、As的沉淀率分别为99.99%、13.80%和10.50%。

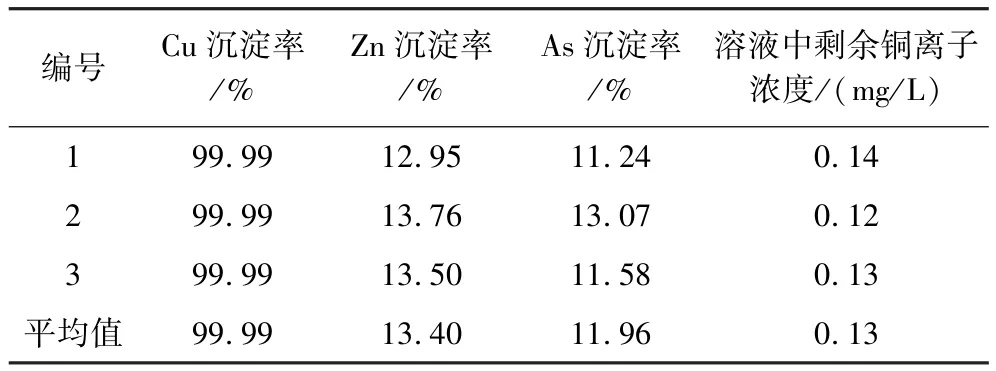

3.2.4 综合试验

在最佳的沉铜条件下进行平行试验,结果见表5。结果表明:3次平行试验中,Cu、Zn、As的平均沉淀率分别为99.99%,13.40%和11.96%,沉铜效果较佳。

表5 最佳试验条件下各元素沉淀率Table 5 The precipitation rate of each element under best experimental conditions

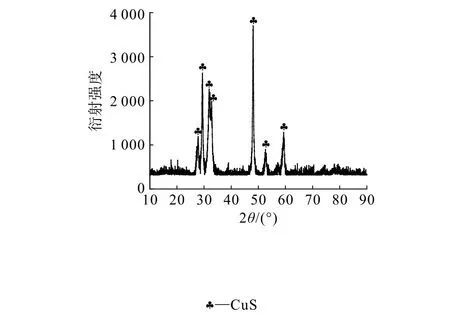

对硫化沉淀渣进行XRD分析,结果见图11。结果表明:硫化沉淀渣中主要物相为硫化铜。对硫化沉淀渣进行元素含量分析,可得铜的品位为56.90%。

图11 硫化沉淀渣XRD图谱Fig.11 XRD pattern of sulfuric precipitated slag

3.2.5 沉铜矿浆沉降絮凝特性

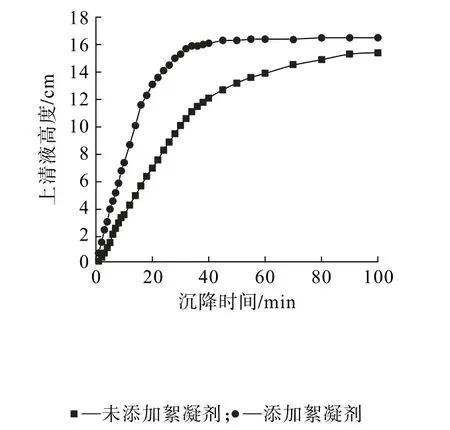

对沉铜试验得到的矿浆进行真空抽滤时,发现抽滤过程中有部分颗粒会透过滤纸进入滤液中,这是由于硫化沉淀颗粒较细,出现的穿滤现象。针对该现象,试验考察了硫化物矿浆添加絮凝剂前后的沉降性能。使用搅拌器充分搅拌硫化物矿浆后,倒入1 000 mL贴有坐标纸的量筒中,并开始计时,记录量筒中上清液高度,结果如图12所示。

图12 沉降曲线Fig.12 Settling curve

由图12可知:未加入絮凝剂的矿浆沉降终点为100 min左右,而加入絮凝剂的矿浆沉降终点在30 min左右。由此可知,硫化物矿浆中添加絮凝剂可以加速矿浆的沉降速率。对加入絮凝剂的硫化物矿浆进行抽滤,发现几乎未穿滤。

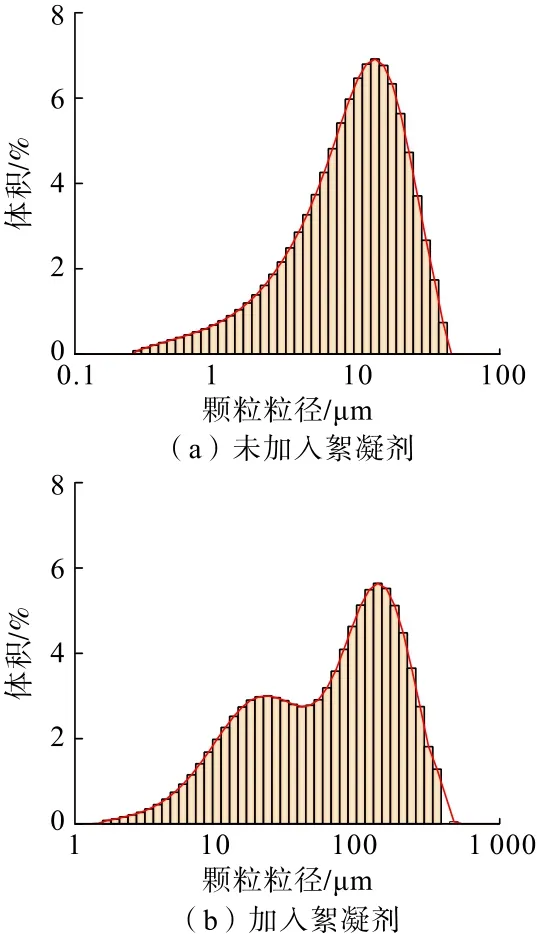

将上述两组矿浆固液分离后,利用激光粒度仪测试其粒度,结果如图13所示。

图13 硫化沉淀粒度Fig.13 Sulfuration precipitation particle size

由图13可知:未加入絮凝剂的硫化沉淀平均体积粒径为12.45μm,加入絮凝剂的硫化沉淀平均体积粒径为103.06μm。加入絮凝剂可使硫化沉淀的粒径变大,有助于固液分离。

4 结 论

(1)硫酸浸出铜熔炼烟尘中铜的最佳条件为:初始硫酸浓度40 g/L,浸出温度50℃,浸出时间90 min,液固比为 4∶1 mg/L,此条件下的 Cu、Zn、As的浸出率分别为96.33%、96.52%和83.72%。

(2)硫化沉铜法回收铜的最佳工艺条件为:硫化钠过量系数1.3,pH值3.0,反应时间20 min,此条件下铜的浸出率可达到99.99%,硫化沉淀渣铜的品位为56.90%,沉铜后液可继续回收Zn等有价金属。

(3)实际生产中,加入絮凝剂可使硫化沉淀粒径变大,从而抑制固液分离过程中出现的穿滤现象。