缓倾斜极薄矿体采场结构参数优化研究

2022-12-05徐永文吴炳书李官兵李正灿刘允秋

徐永文 吴炳书 李官兵 李正灿 刘允秋

(1.山东黄金矿业(鑫汇)有限公司,山东 平度 266700;2.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山 243000;3.中钢集团南京华忻科技有限公司,江苏 南京 211106)

近年来,随着矿山对安全高效开采的不断重视,合理设置采场参数得到业内高度关注。传统思路是通过经验类比或者根据工程相似等原理来获取采场结构参数,但受人为主观经验影响较大,难以获取最优参数[1-2]。近年来,随着分析方法不断创新,不少学者在采场参数优选方法方面的研究取得了一定的进展。叶加冕[3]以莫尔-库仑(Mohr-Coulomb)塑性破坏准则为判据,应用大型三维非线性有限单元法程序3D-σ进行了数值模拟分析,获取了采场结构参数最优值;马春德等[4]采用有限元软件ANSYS与有限差分软件FLAC3D的耦合思路模拟不同跨度的采场开挖方案,实现了采场结构参数的优化取值;陆卫东等[5]通过FLAC3D软件构建了急倾斜特厚煤层开采数值模型,模拟了开采过程中的应力分布,分析了应力分布规律和上分层开采对下分层卸压的影响范围。总体上,目前越来越多学者采用计算机模拟以及数值模拟软件实现采场结构参数优化,并且分析效果较理想[6-14]。

因此,针对山东黄金矿业(鑫汇)金矿双侧抛掷嗣后充填采矿方法的采场结构参数优化难点,本研究采用FLAC3D软件,构建矿体及巷道模型,对不同结构参数的开采方案进行数值模拟,分析得到较为适合双侧抛掷嗣后充填采矿方法开采的采场结构参数。

1 矿山概况

1.1 矿山地质条件

山东黄金矿业(鑫汇)金矿的缓倾斜极薄矿体位于-200~-240 m中段,矿体走向近SN,倾向W,倾角为0°~31°。沿走向和倾向均呈舒缓波状延伸,具有分支复合、膨胀夹缩及尖灭再现现象。矿体沿走向长度为50~100m,矿体厚度为0.1~3.0m,平均厚度约0.66 m。矿体和围岩较坚硬,除了局部构造破坏外,一般稳固性较好,硬度系数f=8~13,矿石密度约2.7 t/m3,松散系数为1.5,无氧化结块现象。矿体平均品位为10.32 g/t,具有良好的开采条件。

1.2 矿山采矿方法

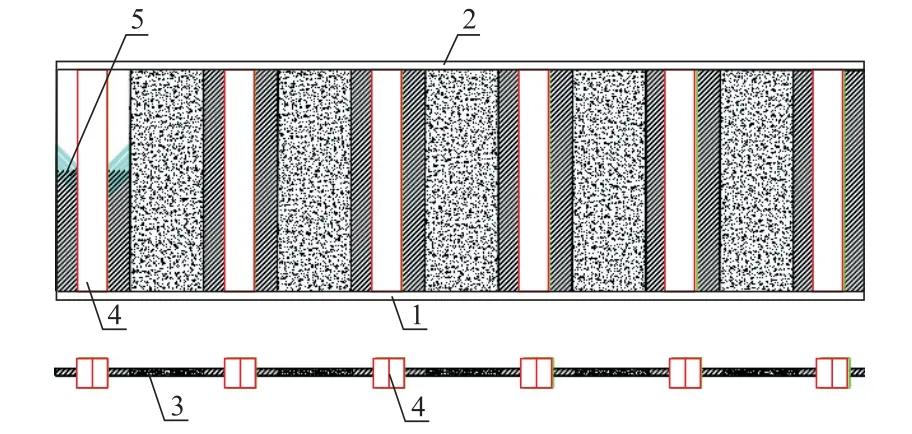

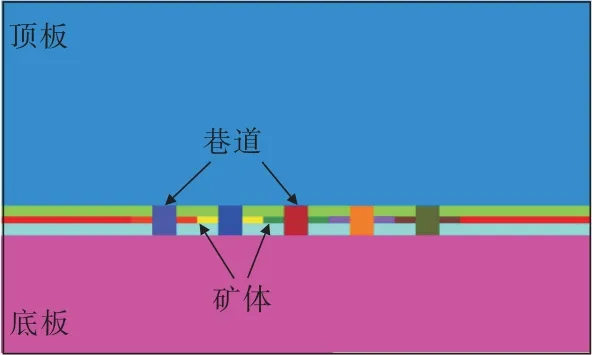

本研究针对山东黄金(鑫汇)金矿缓倾斜极薄矿体特征,设计采用双侧抛掷嗣后充填采矿法,采场长度约20 m,宽约6 m[15]。采场运输巷、上山切割巷的断面规格为2.3 m×2.5 m,掘进到盘区上部位置向两侧各掘进1.6 m,形成断面规格为2.3m×2.5m的上盘切割槽。充填管路从充填井、经采场运输巷引入采场上部,一步采用灰砂比为1∶10的胶结充填,二步采用全尾砂水砂充填,充填接顶。采矿方案设计见图1。

图1 双侧抛掷嗣后充填采矿法Fig.1 Bilateral throw subsequent filling mining method

2 采场结构参数与数值模拟

2.1 模型参数选取

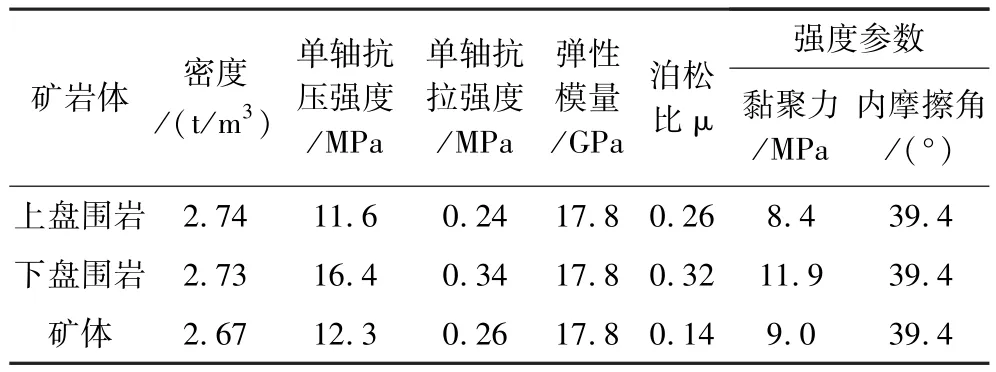

岩体力学参数的正确选取是保证数值模拟分析结果准确的关键,本研究采集山东黄金(鑫汇)金矿的岩块制成标准试件,通过室内试验测得各项力学参数,利用Hoek-Brown法进行折减,折减后的岩体力学参数取值见表1。

表1 数值模拟的矿岩力学参数Table 1 Mechanical parameters of ore rock in numerical simulation

2.2 模型边界条件设置

参考(鑫汇)金矿已有的地应力测量资料,本研究数值模拟分析中地应力σv采用静水压力公式进行计算:式中,γ为矿岩容重,kN/m3;H为深度,m;σv为地应力,kPa。

根据矿体赋存条件可知,试验采场采深为200~240 m,为便于理论计算,取240 m;上覆岩层容重按27.3 kN/m3进行计算。可求得模型顶板垂直应力为6.55 MPa,水平方向应力取垂直应力的1/2,因此可得水平方向应力为3.27 MPa。确定初始地应力后,对模型进行边界约束,固定模型底部Z轴以及四周X、Y轴方向的位移,设置重力加速度为9.8 m/s2。

2.3 矿体模型构建

依据所选取的模型参数及边界条件,建立了如图2所示的采场数值模拟模型,尺寸为50 m×20 m×30 m(长×宽×高)。为了能够准确地模拟采场回采后的应力和位移的改变情况,首先将模型划分成3层;然后再划分网格,上、中、下层,中间部分是受矿槽、间柱和矿体。为了保障模拟结果的精确性,缩小巷道周边的网格密度,以提高数值模拟精度。因此,构建模型时在中间部分网格布置更加密集,共划分了1 367 040个单元格,1 410 930个节点,如图2所示。

图2 矿体模型Fig.2 Model of orebody

2.4 采场结构参数模拟方案设计

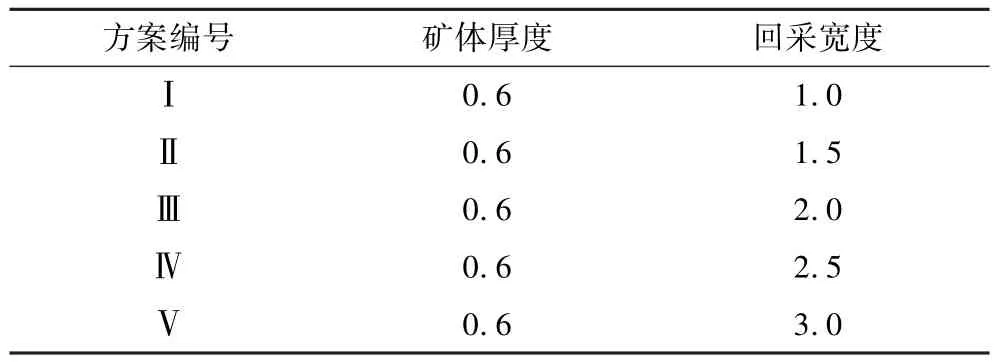

为了探究不同参数下开采时顶板采场应力变化及位移变化规律,根据提出的双侧侧向抛掷采矿法,结合矿体赋存情况,制定了不同的回采宽度参数进行模拟分析。采场结构参数方案设计见表2。

表2 采场结构参数方案设计Table 2 Design of the schemes of stope structure parameters m

3 数值模拟结果及分析

3.1 不同采幅应力变化结果

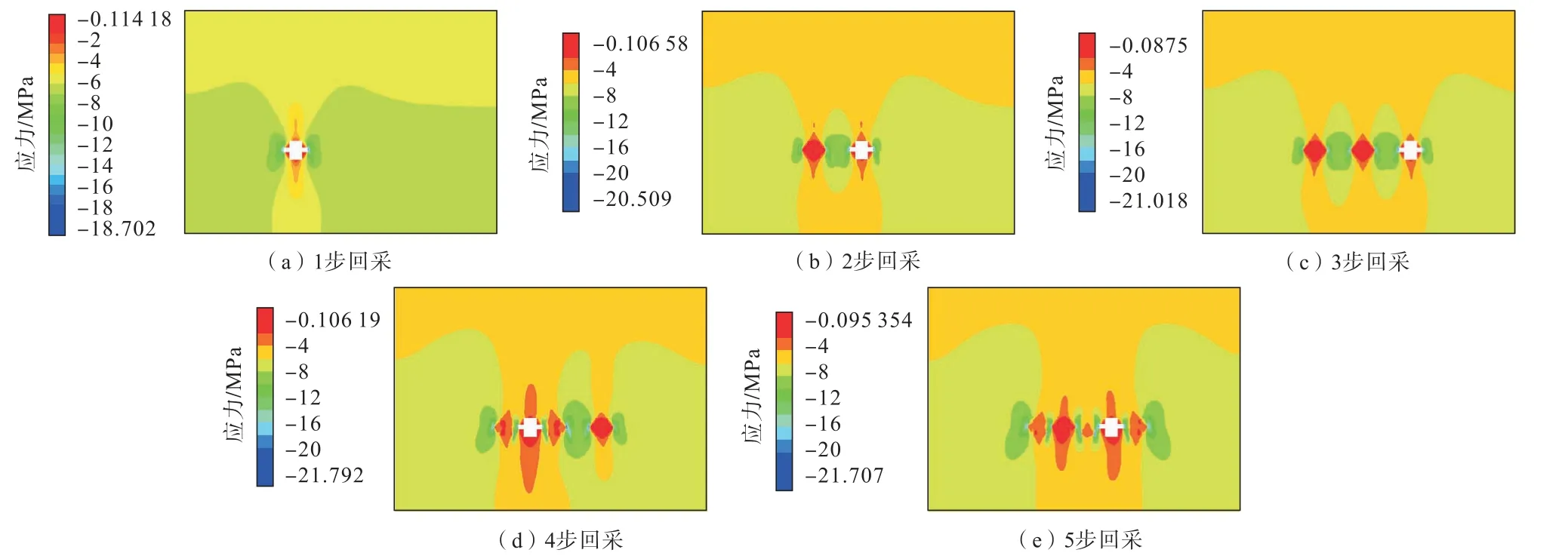

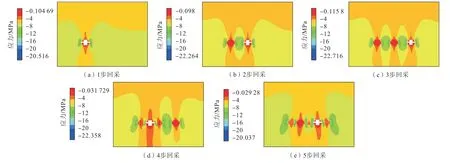

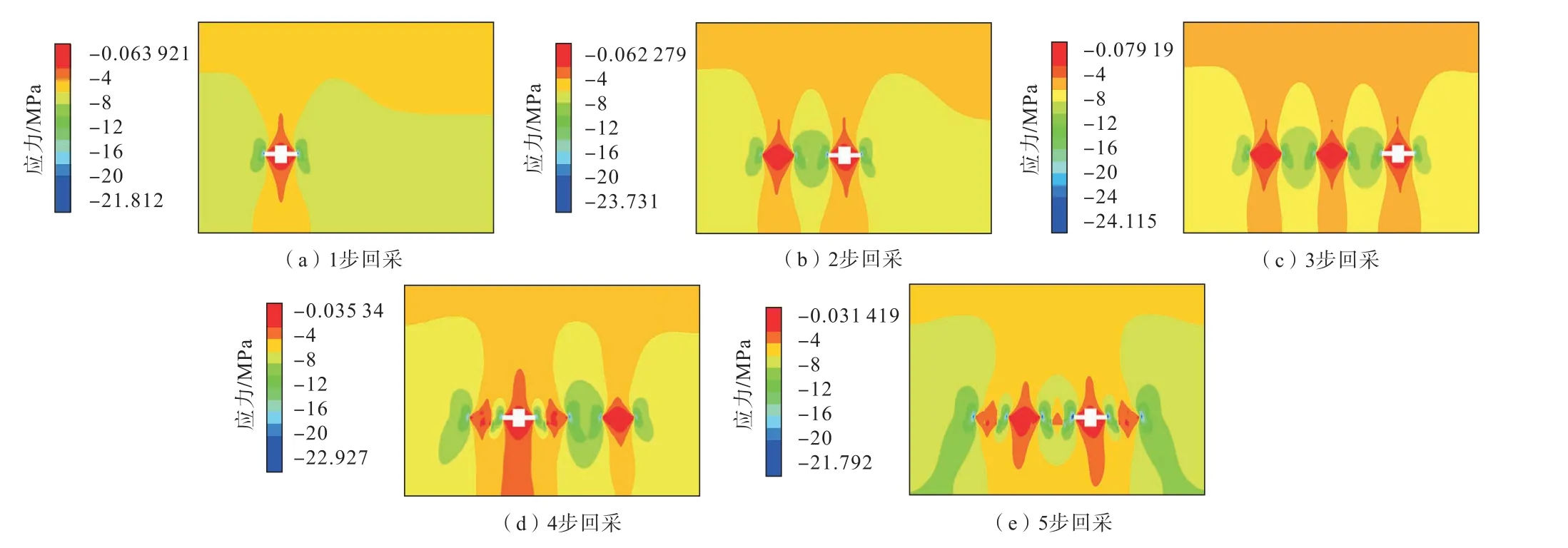

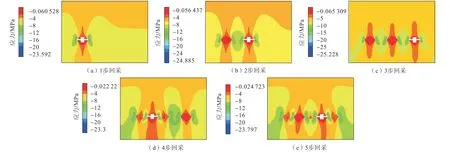

根据设计的采矿方案,对采场结构的回采宽度进行分析,回采过程采用“隔一采一”的方式,利用FLAC3D对5种方案进行了模拟分析,所得应力分析结果如图3~图7所示。

图3 方案Ⅰ回采宽度分步回采应力分布特征Fig.3 Mining stress distribution characteristics of stoping width step by step in scheme Ⅰ

图4 方案Ⅱ回采宽度分步回采应力分布特征Fig.4 Mining stress distribution characteristics of stoping width step by step in scheme Ⅱ

图5 方案Ⅲ回采宽度分步回采应力分布特征Fig.5 Mining stress distribution characteristics of stoping width step by step in scheme Ⅲ

图6 方案Ⅳ回采宽度分步回采应力分布特征Fig.6 Mining stress distribution characteristics of stoping width step by step in scheme Ⅳ

图7 方案Ⅴ回采宽度分步回采应力分布特征Fig.7 Mining stress distribution characteristics of stoping width step by step in scheme Ⅴ

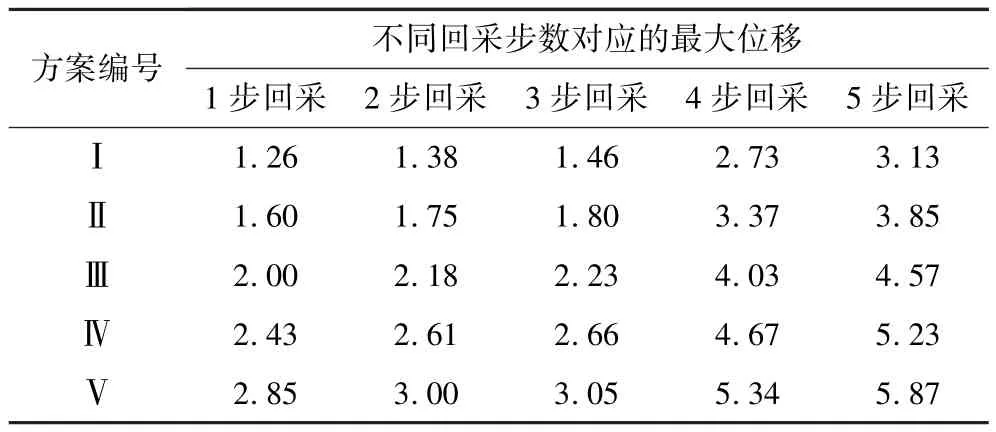

由图3~图7可知:最大主应力集中在开挖后矿体与岩石的交界处,空区受到两侧的最大主应力比竖直方向要大。在不同的回采过程中,最大主应力分别呈先上升后下降的趋势,略高于上盘围岩抗压强度,矿体和围岩部分发生破坏。最大主应力具体取值见表3。

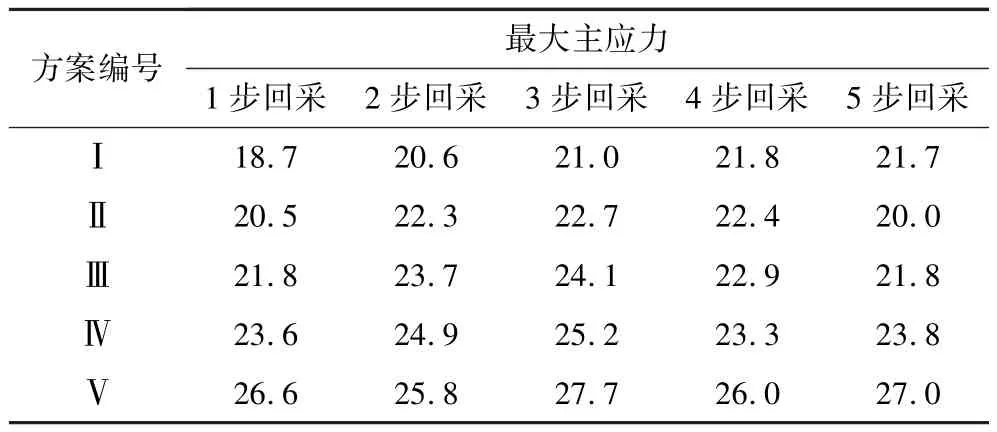

表3 不同条件下回采过程最大主应力Table 3 Maximum principal stress in mining process under different conditions MPa

3.2 不同采幅位移变化结果

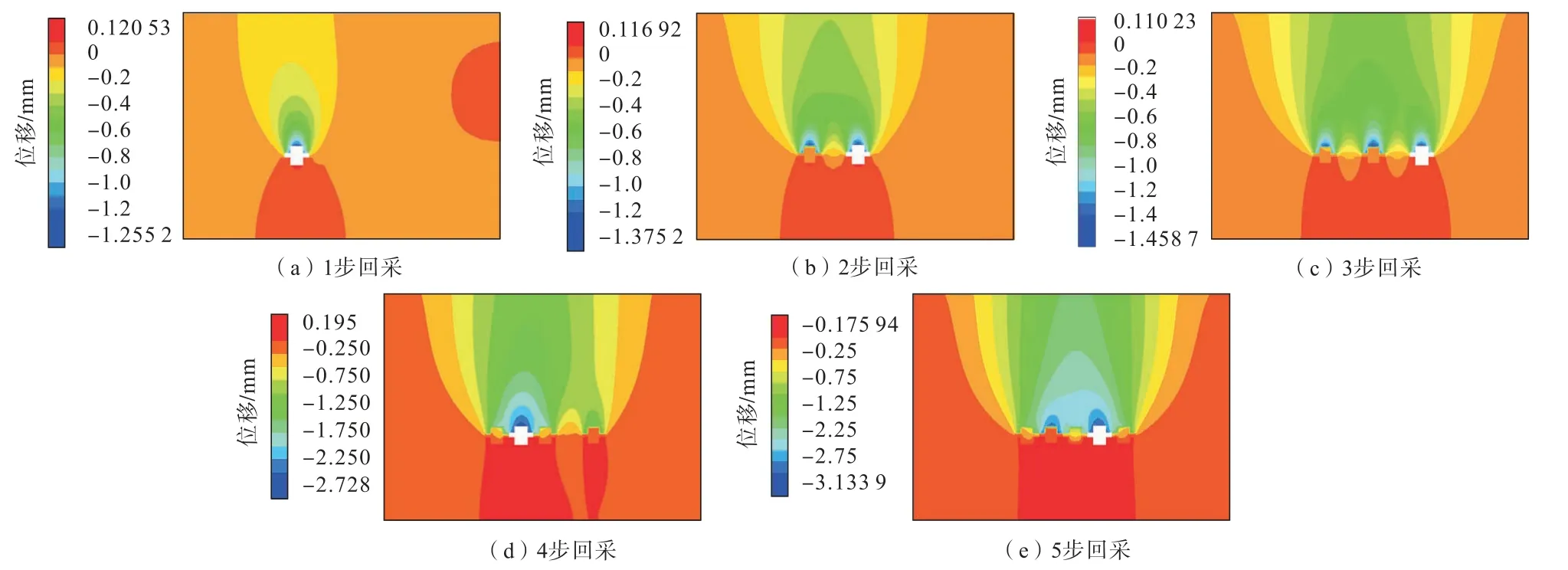

在分析5种方案应力变化规律的基础上,进一步讨论了各方案的位移变化特征,其中方案Ⅰ的回采位移变化特征如图8所示。

图8 方案Ⅰ回采宽度分步回采位移变化特征Fig.8 Variation characteristics of stoping displacement with stoping width step by step in scheme Ⅰ

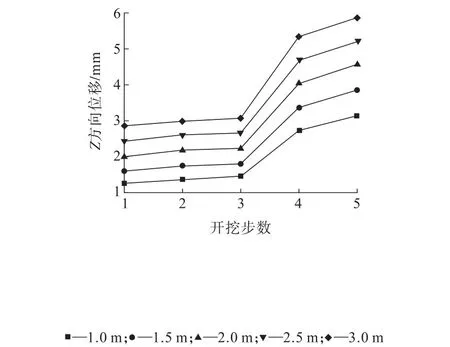

由图8可知:采场顶板的下沉量曲线关于采场轴线对称,且顶板位移远大于底板的变形量,最大位移在顶板附近。随着采幅的增加,顶板下沉量逐渐增大。位移随着矿房的回采逐渐增大,最终维持在3.13 mm左右。5组方案各回采过程中的位移变化数据见表4。

表4 各方案回采过程的最大位移Table 4 Maximum displacement of the mining process of each scheme mm

3.3 采场结构参数方案对比分析

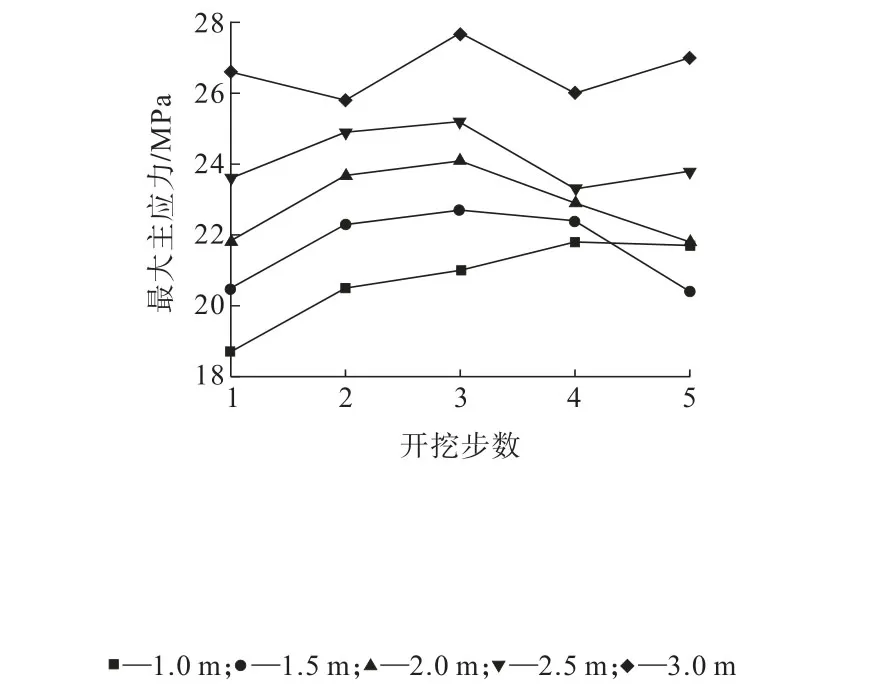

结合表3,在5种方案中,对不同的采幅条件下各个回采过程中的最大主应力进行了对比分析,结果如图9所示。

图9 矿体不同回采宽度对应的最大主应力Fig.9 Maximum principal stress corresponding to different stoping widths of orebodies

由图9可知:在回采宽度固定的条件下,随着矿房的回采,最大主应力呈现先增大后减小的趋势,最终维持在某数值附近,表明岩体中的部分压力得到释放,应力分布达到新的平衡状态。随着回采宽度的增大,最大主应力均有所增大;矿石回采后应力重新分布,在垂直方向处(顶底板)并非应力最大,应力多集中于矿石开挖后边角处与两侧。在采幅为2.5 m和3.0 m的方案中,在第4步和第5步回采完成应力重新分布后,周边围岩应力呈现上升趋势,有潜在的岩爆风险。

结合表4数据,对不同回采宽度条件下各个回采过程中的最大位移量进行了对比分析,结果如图10所示。

图10 矿体不同回采宽度对应的最大位移量Fig.10 Maximum displacement corresponding to different stoping widths of orebodies

由图10可知:在回采宽度固定的条件下,前期开挖时位移量保持稳定,当开挖至第4、5步时,Z方向最大位移随着回采过程突然增大,表明未开采矿房的存在对减缓回采形成的扰动区域的扩展起到一定的作用;随着回采宽度增大,Z方向最大位移也均匀增大,顶板的最大下沉量为5.8 mm,表明该矿薄矿体区域顶板岩石稳固性较好。根据现场实践经验,通常以顶板下沉量10 mm为临界值。在各回采方案中,下沉量均可控制在安全范围内,可以为回采过程提供安全条件。

综上所述,综合5种方案的最大主应力和最大位移量变化特征的分析,进一步讨论山东黄金矿业(鑫汇)金矿的缓倾斜极薄矿体采场结构参数最优方案。当采场结构参数采用方案Ⅱ时,采场主应力较小且基本保持平稳状态,并在第4、5步回采后,围岩应力下降趋势最为明显,同时整个开采过程围岩位移量也相对较小。综合考虑,将回采宽度设置为1.5m效果最优,可在实现高效开采的同时,保证生产安全。

4 结 论

针对山东黄金(鑫汇)金矿缓倾斜极薄矿体采场结构稳定性问题,采用了基于有限元分析软件FLAC3D的分析方法,构建了矿体数值模型,并通过矿山实际案例数据设置了合理的模型参数;设计了科学的模拟方案,并综合对比分析了各方案的最大主应力及位移量变化规律,可为该矿采场结构参数优化提供依据。主要结论如下:

(1)随着采幅增大,第1步回采后产生的应力和破坏范围明显增大,在不同的回采过程中,围岩中的应力存在释放的过程,能够使应力分布达到新的平衡状态。同时随着采幅增大,顶板下沉量逐渐增大,前期的顶板变形量增加缓慢,随着矿房的回采,顶板位移大幅度增加,需要加强对顶板位移的监测,以保证采场正常生产。

(2)本研究采用的缓倾斜薄矿体双侧抛掷嗣后充填采矿方法的采场应力分布特征分析思路,对于同类矿山开采结构参数优化设计有一定的参考价值。