强迫通风在低速大转矩永磁电机上应用分析

2022-12-04高俊韩雪岩王勇王世伟李宏浩

高俊, 韩雪岩, 王勇, 王世伟, 李宏浩

(沈阳工业大学 国家稀土永磁电机工程技术研究中心,辽宁 沈阳 110870)

0 引 言

低速大转矩永磁直驱系统在工业领域前景广阔[1],传统的感应电机为组合齿轮减速机的形式,传动效率低、维护不便,不符合国家环保、节能要求[2-4]。永磁电机在全负载区间都具有高效率、高功率的特点,在低速传动系统中得到广泛的关注[5]。由于低速大转矩电机单机容量大,发热问题是限制其发展的主要因素之一,电机温度过高将影响绕组寿命甚至烧毁,直接影响电机的安全运行。因此,对电机冷却问题进行研究至关重要。

目前,国内外学者已对永磁电机冷却问题进行大量研究。针对全封闭电机转子发热严重的问题,可通过以转子径向风孔隔板作为冷却风扇的方式来改善转子的冷却条件[6]。文献[7]通过在转子设置通风孔等风压元件的方式来改善转子的冷却条件,降低转子温升。文献[8-10]通过在电机机壳上设置水道的方式来改善电机的冷却,并通过对水道结构形式的改变、尺寸的优化来进一步改善电机的冷却条件,缩小电机的体积。文献[11-13]通过在转子上设置散热筋的方式来改善电机的冷却条件,并总结了不同散热筋尺寸、形状变化对转子散热效果的影响。显然,改善电机冷却条件的方法多种多样,应根据不同应用场合选择合适的冷却系统。

本文根据低速大转矩永磁电机的通风结构特点,建立自循环强迫通风计算模型,并基于流-固耦合分析方法,对一台630 kW、37.5 r/min低速大转矩永磁同步电机进行仿真计算。对冷却系统的结构尺寸进行优化设计,并对机壳与风罩之间的距离进行分析,保证冷却系统气体均匀分布,为低速大转矩永磁电机的研究积累设计经验。

1 电机结构及参数

电机的基本参数如表1所示。电机平面结构、三维结构如图1所示。由图1可知,电机采用自循环强迫风冷结构,其冷却气体流通路径为:1)冷却气体由电机上方的两个风扇主出风口进入机壳风罩;2)从风罩上多个均布的电机入风口进入电机内部绕组一侧;3)流经定、转子后,从电机出风口流入风罩;4)由冷却器进风口进入冷却器对气体进行冷却。

表1 电机基本参数

图1 电机风路结构图

2 数学模型

据传热学的基本理论,在笛卡尔坐标系下,三维稳态传导控制方程[14]为:

(1)

式中:λx、λy、λz为3个方向(x、y、z)的导热系数;qs为电机热源密度;α为电机各散热面的对流散热系数;T0为冷却介质温度。

流体在电机内部流动时,需同时满足流体质量守恒方程、流体动量守恒方程和流体湍流方程[15]:

1)质量守恒方程为

(2)

2)动量守恒方程为:

(3)

(4)

(5)

3)湍流方程为:

Gk-ρε;

(6)

(7)

(8)

3 电机流固耦合计算

3.1 导热系数确定

电机中绝缘导热能力的不同对电机绕组散热影响很大。本文所研究的高压电机的绝缘主要包括云母层(或其它绝缘材料)和空气层(间隙)两部分,在绕组外缠绕有云母层,云母层外是空气层,为了简化计算,将这两层绝缘等效为一层绝缘,等效模型如图2所示。

图2 等效模型

简化后,应满足从绕组传递到定子相同热量的等效绝缘上的温度差等于云母层上的温度差和空气层上的温度差之和。所以,等效绝缘的导热系数可计算为

(9)

式中:teq为等效绝缘双面厚度,mm;ti为云母层(或其他绝缘层)的双面厚度,mm;ta为空气层的双面厚度,mm;tq为绝缘漆的双面厚度,mm;λeq为等效绝缘的导热系数,W/(m·K);λi为云母层(或其他绝缘层)的导热系数,W/(m·K);λa为空气层导热系数,W/(m·K);λq为绝缘漆导热系数,W/(m·K)。

3.2 电机的损耗及生热率

本文对一台630 kW永磁电机进行分析计算,电机的损耗由电磁场仿真计算得到,并作为热源输入到Fluent中,损耗分析结果如表2所示。损耗分析是在电机的额定工况下进行,电机的额定频率19 Hz,额定电流85 A,额定转速37.5 r/min。

表2 电机各部分损耗及生热率

3.3 有限元仿真分析

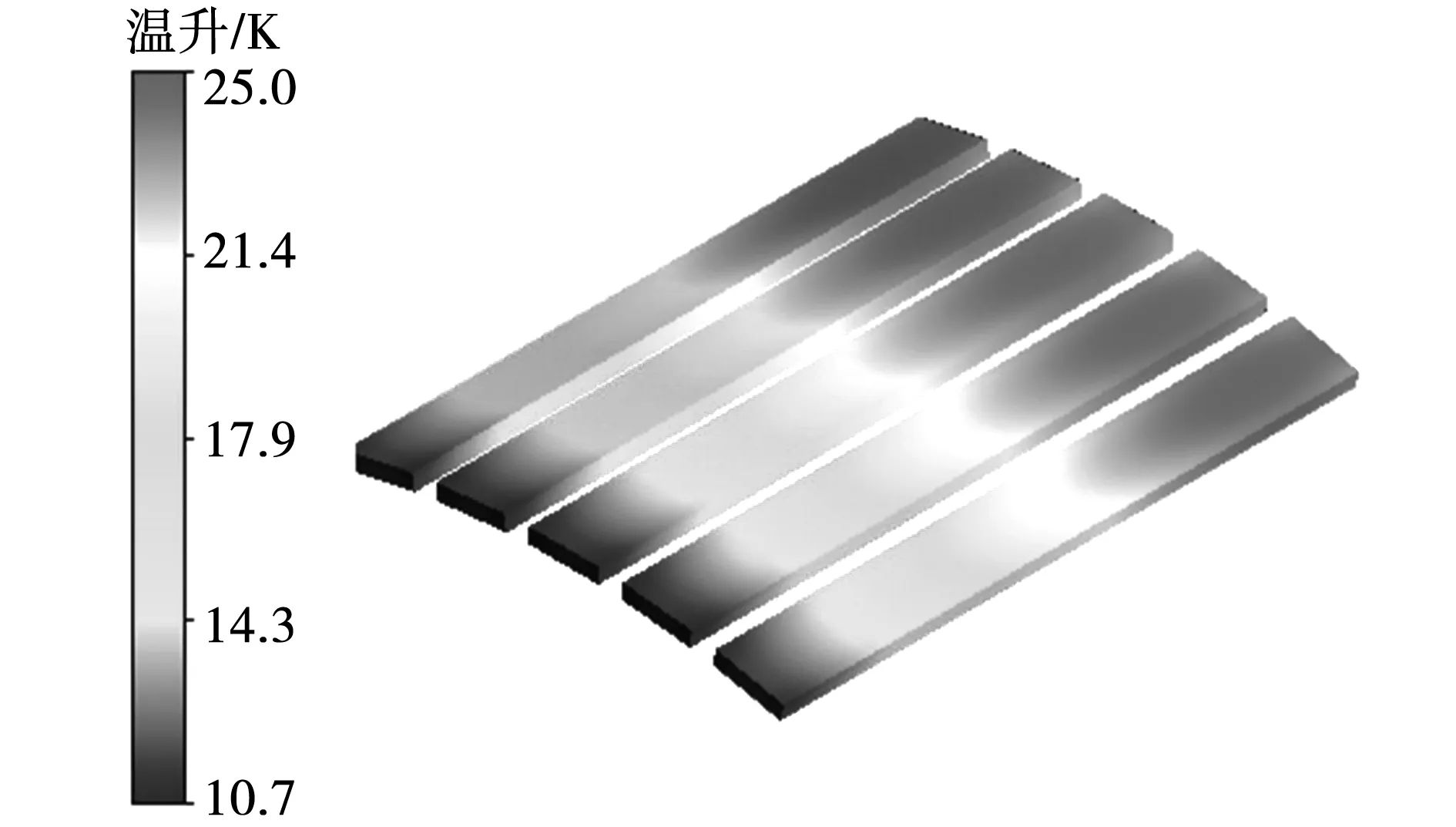

本文应用Fluent软件对电机进行了流体温度场计算,得到了电机内温度分布规律。由于冷却介质从电机的左侧进入,右侧流出,经冷却器冷却后再次循环,电机内部温度分布将出现层次变化,详见图3、图4。

图3 绕组温度分布

图4 永磁体温度分布

由图3可知,绕组的温升从左到右逐渐递增,最高温升出现在绕组右侧端部(即冷却器进风位置);由图4可知,永磁体温升分布和定子绕组基本一致。由于定子轴向通风道尺寸远大于转子气隙及磁极间隙,所以定子的冷却效果较好。

1)入口风量变化对温升的影响。

改变入口风量,观察风量变化对该冷却方式的温升的影响,如图5所示。由图可知,随着入口风量的增大,电机绕组和永磁体的最高温升逐渐降低,同时,绕组及永磁体的温升变化逐渐趋于平稳。当风量由2 m3/s逐渐增大至6 m3/s时,电机绕组的最高温升由100.3 K下降至63.5 K,下降了约37%;永磁体的最高温升由88.1 K下降至55.2 K,则下降55%。

图5 入口风量变化时温升的变化情况

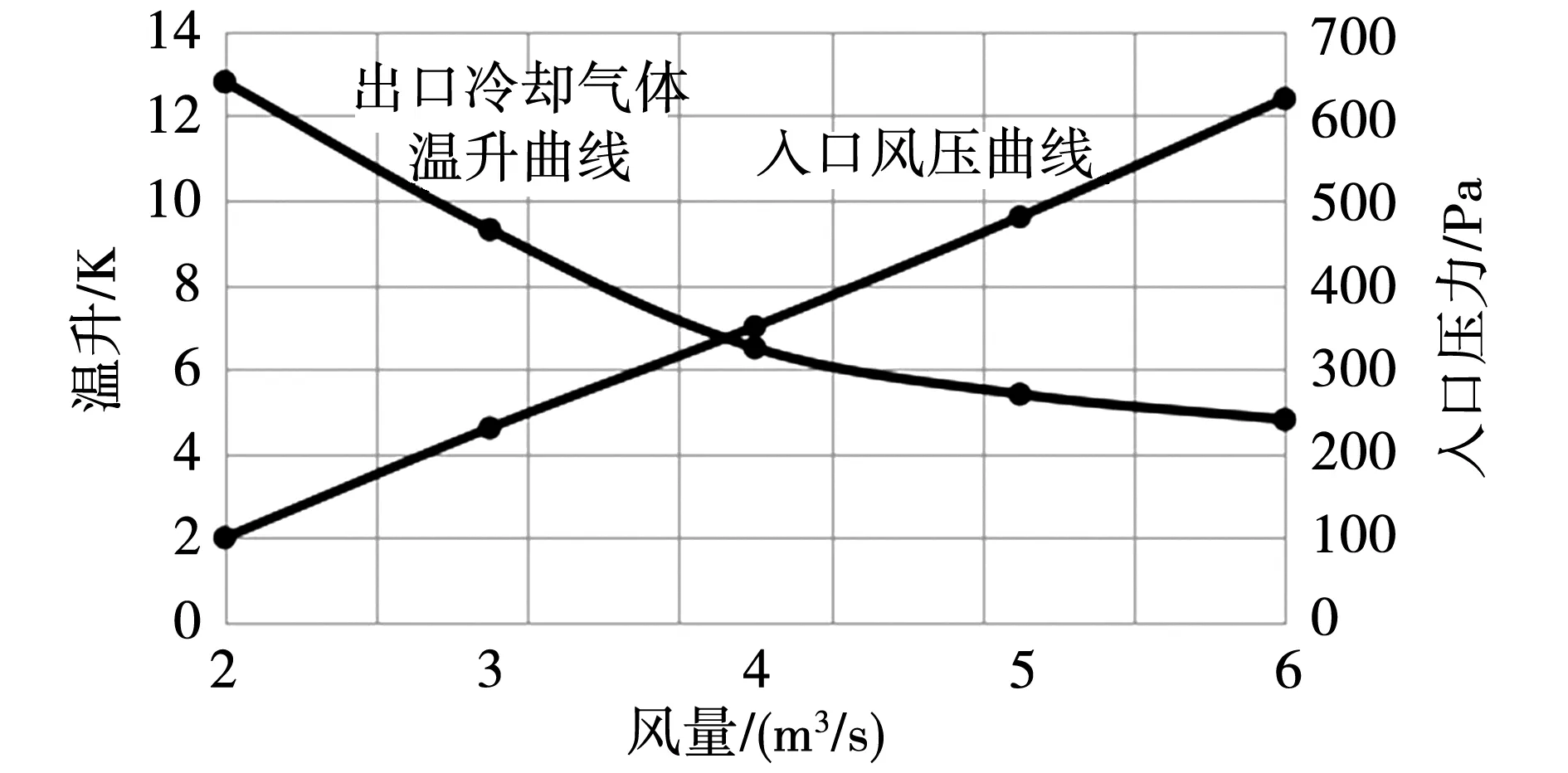

出口处冷却气体相比于入口处的温度升高随风量变化趋势,如图6所示。由图可知,随着入口风量的逐渐增大,出口处冷却气体相比于入口处的温度升高量逐渐降低。当风量在2~4 m3/s变化时,升高量降低了约50%;当风量在4~6 m3/s变化时,升高量降低了约26%。

图6 入口风量变化时出口温度变化情况

综合图5、图6可知,冷却流量4~6 m3/s范围内,此时,冷却风流量的增大引起的温升降低幅度很小,而风压增大幅度较大。在该范围内通过增加冷却风流量来降低温升效果不明显,并且需要大幅度地提高风机的功率,故可在2~4 m3/s范围内选择风机的冷却风量。

2)通风孔尺寸变化对电机温升的影响。

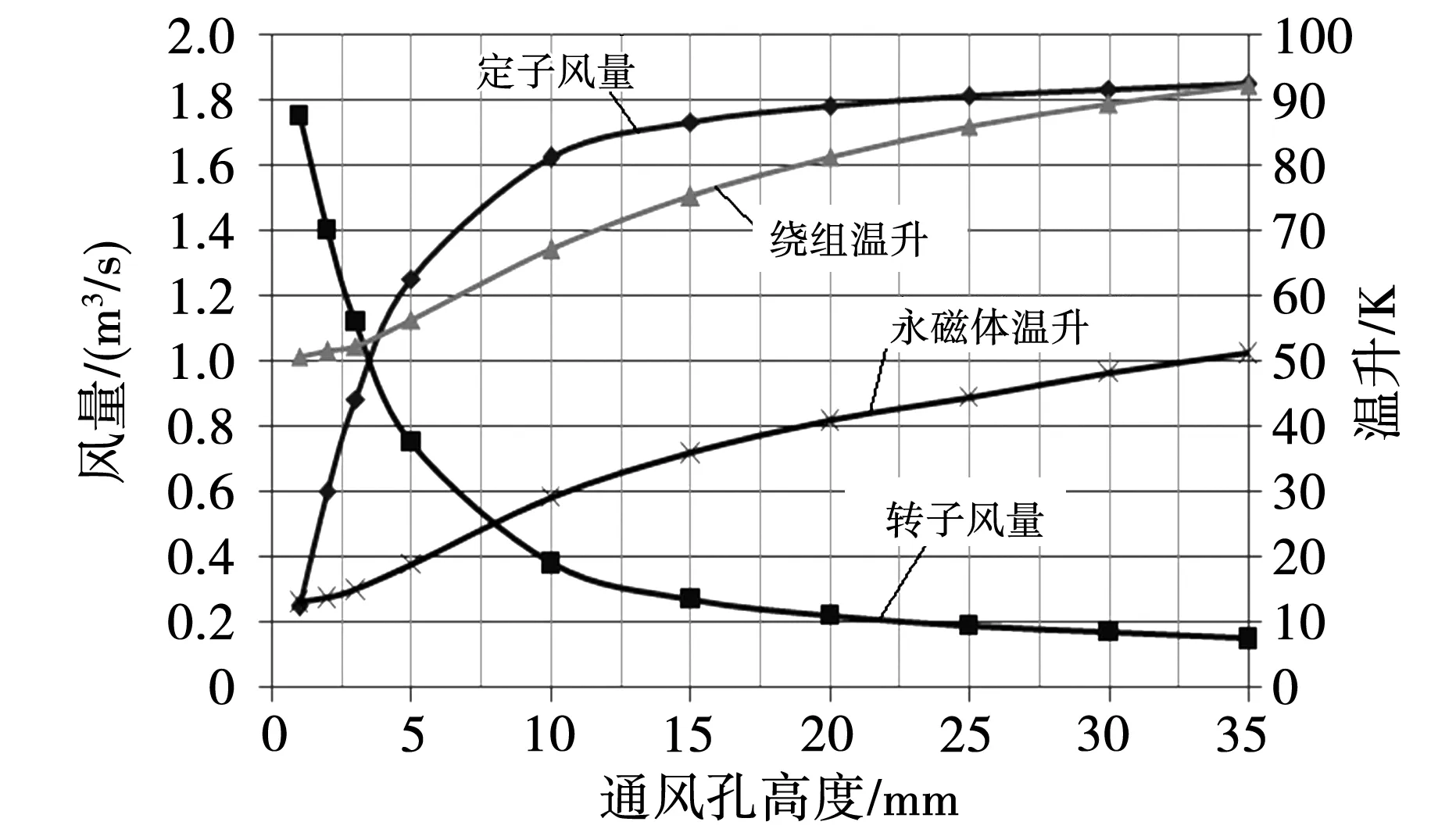

由于电机内气隙和磁极间隙影响电机的电磁性能,在电机设计完成后很难改变,可通过改变定子通风孔的尺寸来影响电机里面的风量分布,达到通风系统性能最优的目的。本文在保证总风量一定的条件下,通过改变定子通风孔的尺寸,来改变电机内部的流量分配,最后得到最优通风孔尺寸。不同通风孔尺寸下的分析结果如图7所示。

图7 通风孔尺寸变化对电机温升影响

由图7可知,保证入口总风量不变,通过调整定子通风孔尺寸改变定、转子的风量分配。随着定子通风孔尺寸逐渐增大,定子风量逐渐增大,转子风量逐渐减小。当通风孔高度由1 mm增大至10 mm时,流过定子的风量迅速增加,流过转子的风量快速减小;当定子通风孔尺寸大于10 mm时,定、转子风量变化缓慢,并逐渐趋于稳定。而绕组和永磁体的温升都逐渐升高,分析其原因是尽管定子通风孔风量增加,但增大速率低于过流面积的增大速率,因此风速减小。同时,转子风量逐渐减小,而其过流面积不变,故过流速度亦减小,整个系统的冷却能力降低,故绕组和永磁体的温升逐渐增加。

3)浸漆对电机温升分布影响。

本文计算了浸漆和不浸漆两种情况下的温度分布情况,如表3所示。计算时保证入口流量相同,由仿真计算结果可知,永磁电机在强迫风冷自循环冷却方式下,绕组浸漆和不浸漆相比,绕组的最高温升降低了约10%。

表3 浸漆和不浸漆两种情况下的温升分布

4 冷却系统气流分布均匀性分析

冷却气体分布的不均匀容易导致电机温升分布的不均匀。现对冷却气流的分布进行仿真,确定了机座各个通风孔的冷却气流流量基本可以做到均匀分布。图8、图9为机座表面的冷却风的等速线,从图可以看出,尽管在机座表面越远离风机风速越小,但机座上的通风孔处冷却风基本处于相同等速线上,即冷却气体流量能够大致均匀地进入机座内部。这是由于机座和机座外的风罩间间距足够大的缘故。冷却风沿着机座表面流动时,流通面的横截面较大,风阻相比于电机内各个通风孔的风阻要小很多,对风路的影响较小,因此机座上各个通风孔的冷却风可以基本做到均匀分布。同时,流体由于流速较高,较大的惯性也起到了一定的作用。

图8 机座外表面冷却气体速度等位图

图9 机座内表面冷却气体速度等位图

5 实验验证

本文制造了两台相同的630 kW、37.5 r/min样机,通过两台电机对拖的方式完成了温升试验,并对本文第3节流-固耦合计算方法进行了验证。试验线路如图10所示。

图10 电机实验线路示意图

试验用一台630 kW样机做原动机,另一台630 kW样机作为负载,每台电机各由一台变频器控制,同时两台变频器共母线;调节原动机的变频器,使原动机稳定在额定转速37.5 r/min;调节负载机变频器,逐渐增大负载机电流,同时用功率分析仪检测原动机电流,直至原动机电流达到额定电流85 A;稳定至该状态,进行温升试验。在电机装配之前,在每相绕组的端部(入风口)、绕组铁心中部及端部(出风口)分别预埋3个热电偶,以监测绕组不同位置的温度。由于实验条件不足,永磁体的温升没有直接测量,而是通过红外测温仪前、后端盖上各预留的8个观察窗间接测量。温升试验结果如表4所示,电机实物照片如图11所示,电机电流波形如图12所示。

图11 样机实物照片

图12 电流波形

表4 电机温升计算结果和实际数据对比

由表4可知,电机绕组温升计算误差约5%,永磁体温升计算误差约15%。绕组的计算温升满足工程要求,但永磁体温升计算误差较大,分析其主要原因是由于永磁体采用间接测量,红外线测温仪并未照射在永磁体表面,而是照射在永磁体两侧的挡板上,所以导致误差较大。

6 结 论

本文以一台630 kW、37.5 r/min低速大转矩永磁电机为例,提出了一种自循环强迫通风冷却方式,并基于流-固耦合仿真分析,对电机的冷却系统进行了优化设计,并得到以下结论:

1)对于本文中的自循环强迫通风结构,定子通风孔高度越小,定、转子的冷却效果越好。

2)对于本文中的自循环强迫通风结构,浸漆相比于不浸漆,电机绕组的温升降低了约10%。

3)对于本文研究的通风系统,为了保证冷却气体分布均匀,应保证机壳与风罩之间的距离足够大,尽可能增大入口流量,因为入口流量增大时,由于惯性的加大,冷却气流更加容易均布。