TCL-4型低变催化剂保护剂应用总结

2022-12-02王志刚

吴 杰, 周 鹏, 王志刚

(山西丰喜华瑞煤化工有限公司 山西运城 043100)

山西丰喜华瑞煤化工有限公司(以下简称山西华瑞煤化工公司)利用煤化园区内焦化企业排放的焦炉煤气和固定层间歇煤气化技术生产的半水煤气为原料,生产合成氨和尿素。半水煤气的主要作用是“补碳”,半水煤气和焦炉煤气在低温变换炉前进行混合。自装置建成以来,低变催化剂的平均使用寿命为27个月。尽管山西华瑞煤化工公司在前工段采取了较多的措施对进入低变催化剂的气体进行净化,但是低变催化剂最长使用寿命也未能超过32个月。低变铜基催化剂价格昂贵,若能延长其使用寿命,将给企业带来可观的经济效益。

1 前工段工艺流程

前工段工艺流程见图1。

2 低变催化剂中毒原因分析

2.1 硫化物的影响

硫化物和氯化物是低温变换催化剂的主要毒物。低温变换催化剂对硫极为敏感,各种形态的硫都可与铜发生化学反应,造成永久性中毒。很少量的硫对催化剂的活性就会产生显著影响,当催化剂中硫质量分数为0.1%时,变换率下降10%;当催化剂中硫质量分数为1.1%时,变换率下降80%。硫化物主要来源于原料气,因此须对原料气进行精脱硫,使硫的总质量浓度降至1 mg/m3以下。从图1可以看出,山西华瑞煤化工公司的半水煤气及焦炉煤气在混合前已分别进行了湿法脱硫和干法脱硫,混合后又再次采用氧化锌脱硫,日常生产过程中进入低变炉的气体中硫的质量浓度一直控制在1 mg/m3以下。因此,硫化物不是造成低变催化剂中毒的主要因素。

图1 前工段工艺流程

2.2 氯化物的影响

通过工业试验发现,氯化物对低变催化剂的毒害作用较硫化物高5~10倍,氯化物能破坏催化剂结构造成催化剂严重失活。氯化物主要来自于水蒸气或冷激用的冷凝水,由于大部分企业未配备测定氯元素的专用设备,常会忽略氯化物对低变催化剂的影响。

蒸汽冷凝液中除了氯化物能直接破坏催化剂结构外,造气及中温变换过程中生成的0.2~0.5 mg/m3氨溶于冷凝液形成氨水,可与铜离子生成铜氨配合物,也会导致低变催化剂活性下降。因此,还必须对原料气中的氨进行脱除。

2.3 脱除氯化物的方法

脱除氯化物可采用物理脱除法和化学脱除法。物理脱除法只能将氯化物质量分数降至1.3×10-5左右,采用常用的活性氧化铝法,残留的氯化物在后系统仍会危害低变催化剂及氨合成催化剂。化学脱除法是用脱氯剂脱除氯化物,反应机理都是由铝酸钠吸附HCl气体,生成稳定的氯化钠:

2NaAlO2+2HCl=Al2O3+2NaCl+H2O

根据化学脱除法的反应机理,为最大限度地保护低变催化剂,必须在前工段将有机氯转化为能被吸收的HCl。

对于合成氨企业,原料气不仅需要先脱硫,而且有机硫必须通过加氢反应器转化为H2S气体后才能被吸收,该加氢反应器也为有机氯的加氢转化提供了条件,有机氯在此通过加氢转化为HCl。由于HCl极为活跃,吸附容量几乎不受温度的影响。脱氯剂的操作温度可从常温到400 ℃,将脱氯剂置于低变催化剂床层前是完全可行的[1]。

3 改造情况

3.1 改造思路

由于氯的来源广泛,无法完全脱除,要避免低变催化剂氯中毒,只能在气体进入低变催化剂床层前采取措施尽量将氯脱除。由于山西华瑞煤化工公司在低变炉前对气体中硫化物的含量一直控制得很好,因此将1只混合氧化锌脱硫槽中失效的氧化锌脱硫剂更换为TCL-4型低变催化剂保护剂,观察低变催化剂的运行情况。

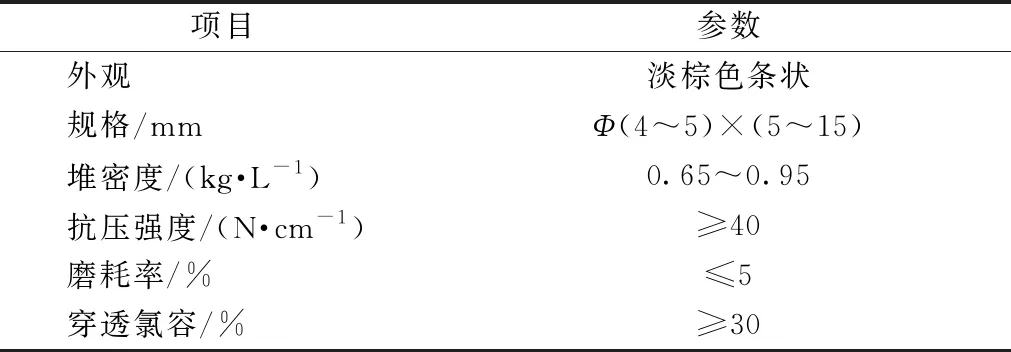

3.2 低变催化剂保护剂

TCL-4型低变催化剂保护剂的性能见表1,使用条件见表2。

表1 TCL-4型低变催化剂保护剂的性能

表2 TCL-4型低变催化剂保护剂的使用条件

低变催化剂保护剂的装填高度与塔径比应大于3,若小于3,对氯化物的脱除效果有一定影响。装填前应筛去粉尘,然后在低变催化剂保护剂上、下部分别装填Ф 20~30 mm、高度100~200 mm的耐火球,低变催化剂保护剂与耐火球之间用孔眼小于4 mm的铁丝网隔开。装填时必须均匀平整,不能在低变催化剂保护剂上直接踩踏,也不能从超过1 m的高处直接倾倒,以防出现破碎。

低变催化剂保护剂开停车注意事项:①可直接通原料气升温升压,升温速率不得超过50 ℃/h,升压速率不得超过1 MPa/h;②当温度及压力达到指标后,将原料气量调至正常空速,即可进行正常生产;③临时停车时,关闭进出口阀以切断气源,保温保压;④更换低变催化剂保护剂时,先用原料气或氮氢气将压力和温度分别降至常压和低于100 ℃,然后卸出低变催化剂保护剂,并分层取样进行氯容分析,考察其性能;⑤检修设备停车时,用原料气或氮氢气自然降温,降压速率不超过1 MPa/h,检修完毕后按开车步骤重新开车。

4 应用效果

山西华瑞煤化工公司的低变催化剂保护剂于2019年3月投入运行,投运前低变催化剂已经运行10个月,至2022年2月已运行45个月,从目前低变催化剂热点温度分析,本炉低变催化剂可运行至2022年5月。根据实际运行情况,若低变催化剂和低变催化剂保护剂同时投运,低变催化剂的使用寿命应该能够达到60个月。低变催化剂保护剂投入运行后,进入低变炉气体中的氯质量浓度由3 mg/m3降至0.015 mg/m3以下,可以有效保护低变催化剂,平均每年可为企业带来225万元的直接经济效益。