管壳外冷-绝热复合式甲醇合成反应器在大型甲醇合成装置中的应用

2022-12-02张建利

张建利

(兖州煤业榆林能化有限公司 陕西榆林 719000)

兖州煤业榆林能化有限公司(以下简称榆林能化公司)3 000 t/d甲醇合成装置是目前在建和已经投入运行的甲醇合成项目中单规模最大的装置,于2017年5月确定工艺软件包并开始详细设计。该大型甲醇合成装置对甲醇合成反应器的要求是设计合理,实现大型化、高产量,提高合成反应的转化率,催化剂生产能力强且使用寿命长;对装置设备管道设置的要求是简单紧凑,高压空间利用率高,高压容器及内件无泄漏,催化剂装卸方便;对装置过流材料的要求是具有抗碳基化合物的生成及抗氢脆的能力;对设备制造、维修、运输、安装的要求是方便易行,整体投资较少,效费比高。

1 工艺应用情况

1.1 工艺路线选择

国外的甲醇合成反应器主要有英国ICI公司的多段冷激型、德国鲁奇公司的管壳副产蒸汽型、日本三菱重工公司的管壳-内冷复合型、丹麦托普索公司的径向流动型、日本东洋工程公司的径向流动副产蒸汽型、英国戴维公司的径向流动副产蒸汽型、德国林德公司的螺旋冷管副产蒸汽型、瑞士卡萨利公司的副产蒸汽型等。

国内华东理工大学开发的“管壳外冷-绝热复合式甲醇合成反应器”具有自主知识产权,在国内不同规模的甲醇合成装置中已被广泛应用20余年。大型甲醇工艺由单反应器向多反应器发展是装置规模放大的必然方向,在榆林能化公司项目实施前,单套最大规模已实现2 000 t/d,以此为基础提出的双塔并联工艺技术,在放大后能够满足单套3 000 t/d的各项技术要求和实施条件[1]。

当2台反应器并联时,如果分别采用2只汽包控制各自的反应器,不仅要增加1套控制系统,而且增大了控制难度,可能出现双塔运行负荷分配不均匀的现象。而采用双塔并联“两反一汽”工艺流程,不仅可降低设备运行费用,而且工艺稳定性和可控性更强,更适合大型甲醇合成装置的优化运行。

通过对国内不同规模甲醇合成装置多年运行经验的总结,华东理工大学的甲醇合成工艺对催化剂的包容性较强,匹配国产或国外进口催化剂均能保证使用3年以上。基于催化剂用户的反馈和到货周期,此次选配英国庄信万丰公司的Johnson Matthey 51-7系列甲醇合成催化剂[2],其主要组成为:w(CuO)为64%,w(ZnO)为24%,w(MgO)为2%,w(Al2O3)为10%。

因此,榆林能化公司选择产能为3 000 t/d的华东理工大学的双塔并联“两反一汽”工艺,在技术要求和可执行性上稳妥可行。

1.2 反应器放大

华东理工大学在小型反应器设计的基础上进行放大处理,以实现3 000 t/d的生产规模。在反应器管板上部设置绝热层,绝热层中装填的催化剂体积占催化剂总体积的10%。整个反应器内催化剂床层分为上下两层,上部为绝热层,下部为列管层(列管内装催化剂,列管外通入沸腾水,移走甲醇合成反应热并副产蒸汽)。当单塔生产能力扩大时,因上部设置绝热层,所以反应器直径不会太大,管板与上、下封头的直径为便于制造也不能太大。反应器主要设计数据见表1。

表1 反应器主要设计数据

2 工艺流程简介

对于管壳外冷-绝热复合式甲醇合成反应器,汽包是蒸汽发生器。合成气生产甲醇是放热反应,铜系催化剂在剧烈放热反应过程中热稳定性较差,因此严格控制反应温度,及时有效地转移反应热是管壳外冷-绝热复合式甲醇合成反应器设计和操作的关键。在管壳外冷-绝热复合式甲醇合成反应器中,催化剂置于管内,壳侧来自汽包的高压热水吸收反应热变成高压蒸汽,通过调节汽包蒸汽压力,就可以方便地控制反应器的温度。反应气沿管长方向的温度可以保持均匀,高压热水温度通常比催化剂和反应气温度低5~10 ℃,避免了催化剂温度过热。

汽包是管壳外冷-绝热复合式甲醇合成反应器内调节催化剂温度的关键设备,因此设有多种控制系统,如:汽包液位设置高液位、低液位自动报警;同时设置了低液位自动联锁,当汽包液位过低时,联锁停压缩机组。

双塔并联“两反一汽”甲醇合成工艺流程见图1。

图1 双塔并联“两反一汽”甲醇合成工艺流程

来自低温甲醇洗装置的新鲜气依次经压缩机组加压、脱硫反应器脱除大部分无机硫和小部分有机硫后与循环气混合,然后进入进塔预热器,换热后的合成气并联进入2台反应器进行甲醇合成反应。反应器顶部催化剂绝热层装填铜基低压甲醇合成催化剂,合成气在催化剂作用下反应生成甲醇和水,同时生成微量的有机杂质。甲醇合成是放热反应,反应器顶部设置绝热层的目的是快速提升进入列管的合成气温度,使之在列管上部能达到最佳的反应温度;此外,绝热层可有效减轻壁效应的影响,减少副反应,降低高级醇、醚、醛的含量,有助于提高粗甲醇质量。

出顶部催化剂绝热层的合成气进入列管内,与催化剂反应放出的热量由壳程的沸腾水带走,通过控制汽包饱和蒸汽压力来控制催化剂床层温度及反应器出口反应气温度。出反应器的热反应气通过换热设备冷却至温度≤40 ℃,再进入分离器分离出粗甲醇。

分离出粗甲醇后的循环气连续排放少量弛放气送往氢回收装置回收氢气,循环气返回至系统继续反应,分离得到的粗甲醇减压至0.4 MPa后进入闪蒸槽,闪蒸出溶解在粗甲醇中的大部分气体,然后将粗甲醇送往中间罐区,得到的闪蒸气外送作为燃料气。

汽包与反应器壳侧由2根下水管和6根汽液上升管连接形成自然循环,副产2.3~3.9 MPa中压蒸汽。为保证炉水质量,在汽包下部设有连续和间断排污设施,反应器下部设有间断排污设施,汽包连续排污进入排污膨胀槽,排污水排入初期雨水管网。

3 装置运行情况

3.1 生产准备阶段

2018年4月开始建设安装双塔并联甲醇合成装置,2019年10月建成,2019年11月陆续完成试压、吹扫、设备单体试车等基础生产准备工作。在投产前半个月左右进入催化剂装填、还原等重要环节,催化剂装填、还原实测数据见表2,反应器催化剂装填示意见图2,催化剂升温曲线见图3。

图2 反应器催化剂装填示意

图3 催化剂升温曲线

表2 催化剂装填、还原实测数据

3.2 生产运行

催化剂还原后,2019年12月打通全流程,开始投产运行。在运行初期,受前系统影响,气量和成分不稳定,至2020年4月,全流程进入稳定运行状态,至今运行良好。

在最大负荷下选择相对连续稳定时间段(2020年5月18—20日)进行72 h装置性能考核,目的是检验在大于100%负荷下装置内各设备、管线、系统的稳定性,公用工程消耗、产品质量,以及仪表等的生产运行能力能否达到设计要求,同时考察装置操作弹性能否达到设计产能的110%。

3.2.1 生产性能考核条件

(1)考核期间,气化、变换、低温甲醇洗装置运行稳定,公用工程系统处于稳定运行状态。

(2)甲醇合成装置在生产状态下暴露出的问题已得到解决,各项工艺指标调整后处于稳定状态。

(3)考核开始后,每小时采集记录数据1次,每隔8 h手动分析新鲜气组成1次。

(4)甲醇合成装置安全仪表联锁系统稳定可靠。

(5)考核期间负荷>100%时,反应气中总硫质量浓度为0.019 7~0.023 8 mg/m3,远优于指标要求(<0.15 mg/m3);原料气成分配比处于最佳指标范围内。

3.2.2 生产数据统计

生产数据统计见表3。

表3 生产数据统计

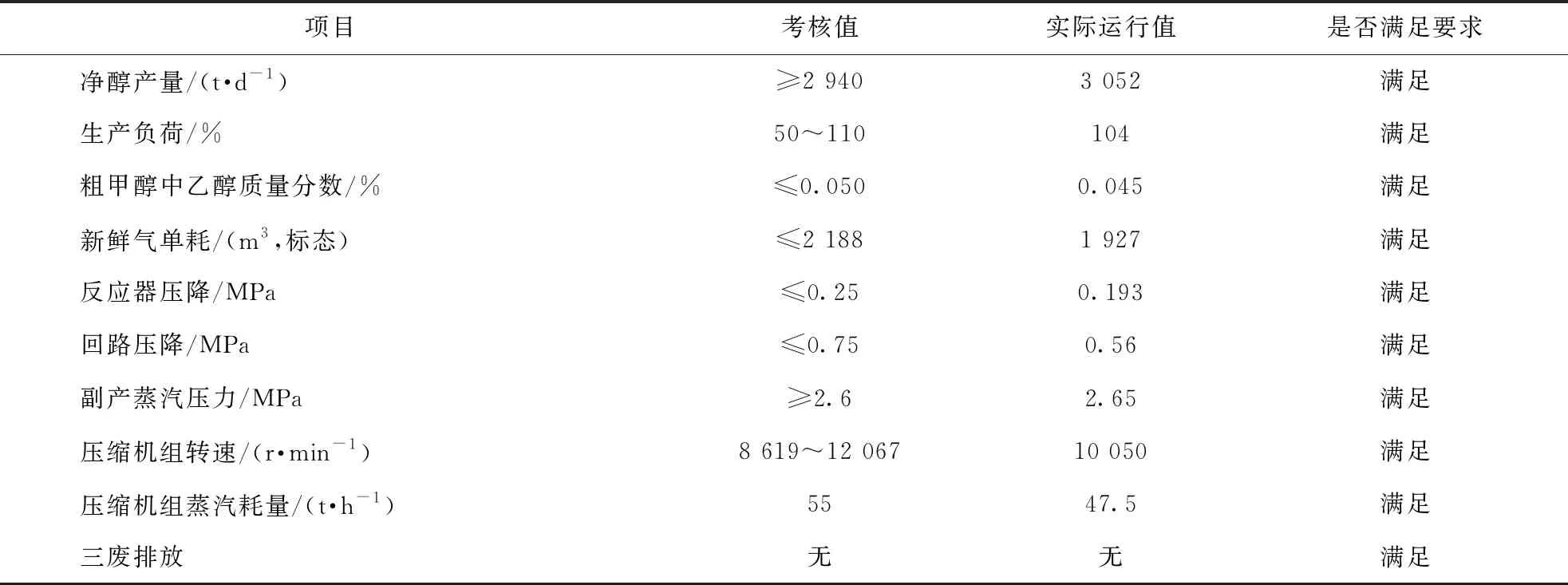

3.2.3 考核对比

考核对比结果见表4。

表4 考核数据对比

3.2.4 考核结果分析

(1)考核期间粗甲醇中乙醇平均质量分数为0.045%,满足考核要求(≤0.050%)。

(2)按流量仪表计算得生产吨甲醇消耗新鲜气1 927 m3(标态),与设计值2 188 m3(标态)相比,新鲜气流量仪表显示值明显偏低,需要仪表专业人员进行调校。

(3)100%负荷工况下2台合成反应器催化剂床层压降为0.193 MPa,合成回路压降为0.56 MPa,均满足考核条件要求。

(4)汽包锅炉水用量和排污量稳定,汽包副产蒸汽压力和流量稳定。

(5)平均净醇产量3 052 t/d,是设计负荷2 940 t/d的104%。

(6)压缩机组在可调转速范围内完全可调控入口气压力,汽轮机蒸汽耗量达到设计负荷的86%左右,压缩机组做功能力达到设计要求。

(7)甲醇合成装置排放物只有汽包排污水排入雨水池后再进入污水处理装置,未就地排放任何液体、气体、固体,实现装置零排放,环保考核达标。现场各设备和管线的密封点在满负荷下运行,运行压力和温度范围内无漏点,安全考核达标。

3.2.5 装置性能考核结论

(1)装置生产能力通过考核:甲醇合成装置净醇产量3 052 t/d,达到设计负荷的104%;系统平均压力为7.94 MPa,低于设计压力(8.5 MPa);压缩机组做功能力仍然有14%余量,前系统若能提供更多原料气,还能小幅增产。

(2)产品质量通过考核:在催化剂使用6个月后,粗甲醇中乙醇质量分数在0.045%左右。

(3)设备运行和催化剂装填状况通过考核:2台反应器催化剂床层压降和回路压降均满足设计指标要求。

(4)环保安全通过考核:整个装置内无三废排放,密封点无泄漏。

4 结语

榆林能化公司3 000 t/d甲醇合成装置采用华东理工大学的“两反一汽”工艺流程,反应器的结构优化后实现了装置的大型化。反应器上部设置绝热层的方式对生产运行起到优化作用,进口催化剂能稳定运行,说明华东理工大学的工艺流程和设备设置与国外催化剂的适配性较强。

在投产运行后持续29个月的生产过程中,完全能满足装置产能要求,实现了装置的大型、高效、节能运行。榆林能化公司甲醇合成装置的建成投用,为在建和设计中的甲醇合成工艺装置进行放大设计和生产运行优化提供了技术依据,在提高甲醇产能、降低运行能耗、提高催化剂使用效率等方面具有较好的推广应用前景。