离心铸造复合辊材料及技术研究进展

2022-12-02蒋业华隋育栋周谟金曾红斌

牛 戈,蒋业华,隋育栋,周谟金,曾红斌

(昆明理工大学 金属先进凝固成形与装备技术国家地方工程联合实验室,云南 昆明 650093)

1 前 言

离心铸造是一种传统的铸造方法,按工艺主要分为水平离心铸造和垂直离心铸造两种。由于它独特的工艺特点——不需要设置型芯就能获得中空件,且获得的金属件组织致密,气孔、夹杂缺陷少,故离心铸造在功能梯度复合材料以及耐磨材料如双金属、金属基陶瓷复合管件中得到了广泛应用。此外,在该传统铸造的基础上也衍生出了新型工艺,如电磁离心法[1]。同时为了全面深入地分析机理,离心铸造工艺已涉及计算机模拟[2]、缺陷控制、离心转速准确计算[3]等方面的研究。

复合材料一般是以一种材料为基体、另一种或多种材料为增强体组合而成的多功能材料,这两种或多种材料可以在功能上实现互补,例如金属基陶瓷复合材料、双金属复合材料、功能梯度复合材料等。其中,功能梯度复合材料是一种新型复合材料,其特征是成分或微观结构在特定方向上发生变化。研究表明,离心铸造是目前制备某些功能梯度复合材料最简单也最高效的一种方法[4]。离心铸造制备功能梯度复合材料的主要优势是可以使铸件具有良好的充型性,能够控制由于离心力和材料之间密度差而导致的成分梯度[5]。张坚等[6]对功能梯度复合材料的制备工艺进行了详细总结,指出离心铸造具有设备简单、生产效率高、可批量生产、成本低、可制备高致密度和大尺寸功能梯度复合材料等优点。陈佳等[7]对离心铸造铝基功能梯度材料(自生Mg2Si/Si颗粒)进行了定量研究,发现零件的直径越大,增强颗粒距铸型内壁同等位置的体积分数越高,且颗粒体积分数从内壁到外壁呈现先增大后减小的趋势。研究表明,离心铸造复合材料中不同粒径颗粒的分布具有一定的规律。从内壁到外壁,初晶Si颗粒平均粒径呈现不断减小,而初晶Mg2Si颗粒平均粒径呈现不断增大的趋势。

宋延沛等[8]通过离心铸造制备了复合结构辊环,利用WC颗粒的高密度形成WCp-Fe/C复合材料工作层和廉价的强韧心部材料,以达到大幅度降低成本、提高零件使用寿命的目的,获得抗冲击韧性为5~6 J/cm2、复合层硬度达到63HRC~65HRC的WC颗粒增强金属基复合材料辊环。WC颗粒在与基体的复合过程中颗粒表面有局部溶解,在WC颗粒近处的基体中析出细小棒状WC结晶体,距离WC颗粒远处的基体被合金化,并且析出W,Mo,Cr等元素的复式碳化物。韩建宁等[9]采用不同的颗粒加入方式制备了颗粒增强半钢辊环,通过对比炉内加入、钢包加入、随流加入3种方式,发现采用炉内加入的方式离心铸造得到的颗粒收得率最高,且颗粒弥散分布,对半钢基体的增强效果也最明显。颗粒加入前基体的硬度为45HSD,加入后基体的平均硬度提升至55HSD以上,辊环的耐磨性能得到了显著提升。Song等[10]采用离心铸造法制备了WC颗粒增强亚铁基复合辊环,外层复合层的厚度达到20~45 nm,WC颗粒均匀分布在外层,体积分数达到60%~80%,陶瓷颗粒与基体之间有明显的界面并且没有观察到反应产物生成。辊环的外层强度达到80HRA~85HRA,芯部达到73HRA~76HRA,抗冲击韧性为8 J/cm2。经测试,在同样工况下,该复合辊环的磨料磨损性能是高速钢辊环的20倍,寿命是高速钢辊环的9倍,成本降低50%。

2 复合辊材料的选择

2.1 双金属复合辊

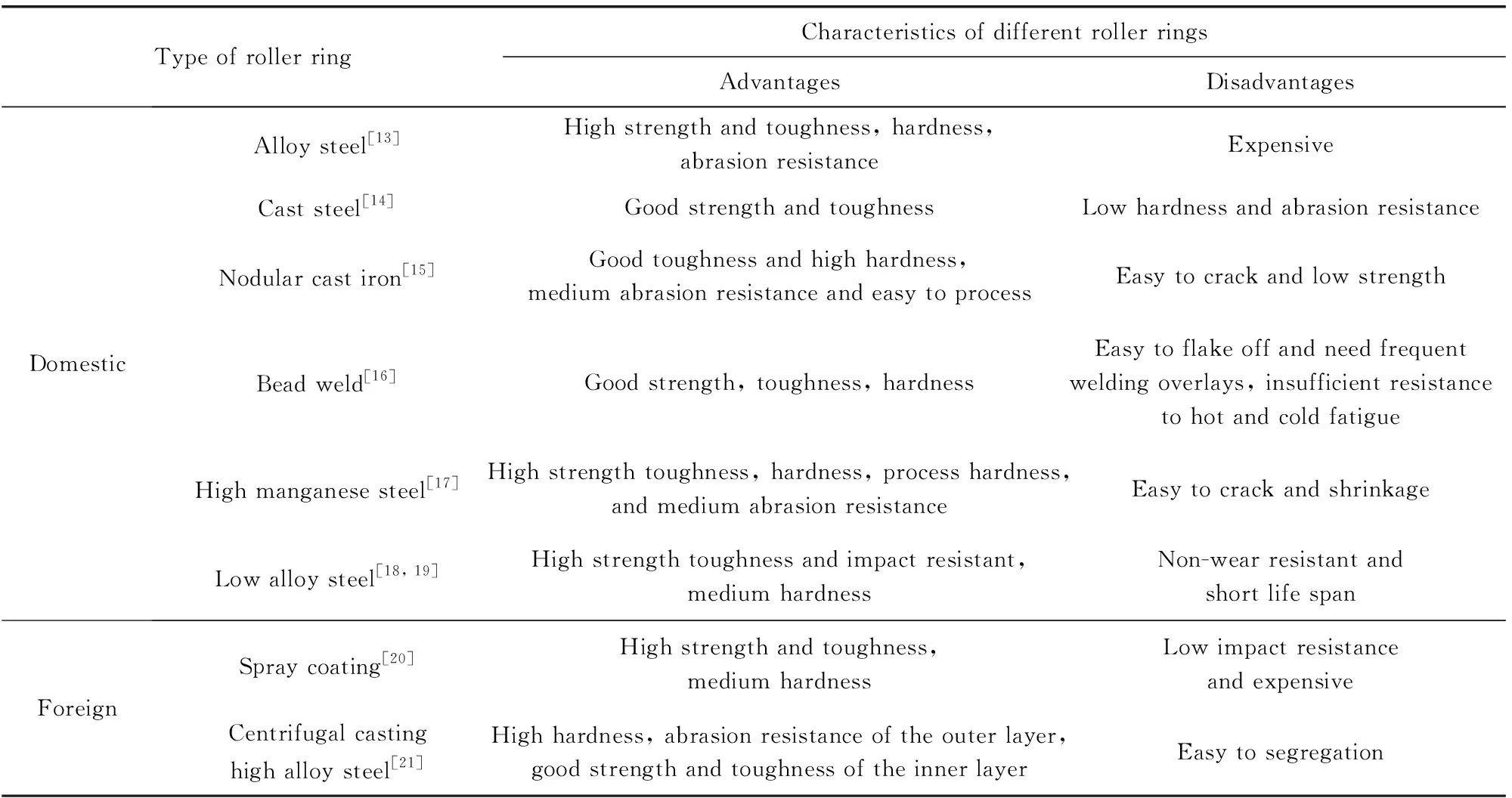

目前国内双金属复合辊的制备方法主要有镶装复合、堆焊等[11],存在工艺复杂、成本高、效果差、生产效率低下等局限,而通过采用离心铸造中间层过渡的连接方式来提高两金属的结合强度,可以得到性能较好的双金属复合辊。在选择金属材料种类时,应注意两种金属的线收缩率不能相差太大。另外,还应注意到一般选取高熔点金属作为外层金属、低熔点金属作为内层金属,以利于形成顺序凝固,否则会出现内层金属先凝固而结合层处的混合金属后凝固的现象,导致结合层处出现气孔、夹渣、缩孔、缩松等缺陷[12]。叶富明等[12]研究了碳钢/高铬铸铁复合辊的离心铸造成型工艺,内层采用碳钢、外层采用高铬铸铁,浇注出的辊环外层硬度高、内层韧性优良,经过热处理后,复合辊的外层硬度在45HRC~65HRC,两层之间有厚度50~130 μm的过渡层,其组织为碳化物颗粒弥散分布的珠光体,与内外层呈牙状相互嵌入。采用离心铸造工艺制备的复合辊寿命提高6倍以上,相比传统单层高铬铸铁辊环,寿命提高12倍以上。张志文等[13]采用离心铸造法制备了高合金/球墨铸铁双金属复合辊环,采用两套感应电炉分别熔炼高合金铸铁和球墨铸铁,严格控制两种金属浇注的时间间隔,先浇注高合金铸铁,再浇注球墨铸铁,待金属液完全凝固后,再进行热处理和机械加工等工序。在制备的高合金/球墨铸铁双金属复合辊环中,两种金属的结合部分存在冶金结合层,相比国外生产的辊环,该复合辊环在性能满足使用要求的基础上成本大大降低。国内外辊环性能对比如表1[14-21]。

表1 国内外辊环材料性能对比

2.2 金属基陶瓷复合辊

在金属基陶瓷复合材料中应用较多的金属包括铝合金、铸铁以及合金钢等,对于矿山、水泥行业等应用场景,需要工件具有高耐磨性、抗冲击性,因此铸铁[22]以及钢基[23]陶瓷复合材料得到广泛应用。在磨煤工况下,普通辊主要存在以下问题[24]:① 辊面冲刷快,寿命低,维修成本高,修复困难;② 磨煤平均粒度达不到生产需求;③ 由于辊面的磨损导致整个工件运行振动加剧,稳定性降低。因此,需要探究一种新型金属基陶瓷复合辊。应用实践表明,较普通高铬辊和堆焊辊,复合辊的寿命和使用性能都有很大提升,优势非常明显[24]。20世纪初,国内陶瓷颗粒增强金属基复合材料成为研究热点,冯培忠等[23]提出利用离心铸造工艺制备WC颗粒增强钢基复合辊环,以其作为轧辊的工作层,具有更高的硬度、强度和耐磨性。WC颗粒增强钢基复合材料轧辊与传统材料轧辊表面硬度的对比见表2,分析可见,复合材料轧辊的硬度明显高于普通Cr12轧辊,耐磨性提高更为显著。复合材料中陶瓷颗粒的体积分数和尺寸对工件的耐磨性有较大影响,且陶瓷颗粒均匀分布在辊环外层,如图1a和1b[25]。采用重熔金属的方法可以有效控制陶瓷颗粒的分布和颗粒大小,使得外部颗粒体积分数达到65%~70%,溶解在基体中的陶瓷颗粒增多,未溶解颗粒均匀分布在辊环外表面,复合材料的最高硬度和冲击韧性分别达到63.3HRC和2.8~3.2 J/cm2,内层基体的硬度和冲击韧性分别达到46HRC~47HRC和6.7~6.9 J/cm2,过渡区的冲击韧性较原基体有所降低[25, 26]。金属基陶瓷复合材料的性能在很大程度上取决于陶瓷与基体界面的结合情况,良好的冶金结合界面可以使工件的综合性能得到很大提升。高义民等[27]对WC颗粒增强铁基复合材料界面进行表征发现,WC颗粒与基体之间形成了良好的冶金结合界面(图2),复合材料没有裂纹、气孔等缺陷,且WC颗粒周围形成了小的碳化物颗粒,该复合材料的磨料磨损性能是普通高铬铸铁的7.23倍。金属基陶瓷复合材料在耐磨性上与普通合金相比也有很大提升,一般通过三体磨损试验探究材料的磨损性能,通过以往的研究及应用发现,陶瓷颗粒增强金属基复合材料的耐磨性是普通合金的3倍以上[28]。

表2 材料硬度(HRC)与距外表面距离的变化[23]

图1 重熔前(a)和重熔后(b)复合材料WCP富集区WCP的大小和分布[25]Fig.1 Size and distribution of WCP in the WCP rich region of composites before (a) and after (b) re-melting[25]

3 离心铸造工艺参数对复合辊性能的影响

3.1 冷却速率

离心铸造复合辊的冷却方式一般分为空冷和水冷,这两种方式对复合材料的组织性能有很大影响。随着冷却速率的增加,基体晶粒尺寸变小,筛网状组织增多,局部出现孤立和断网现象。采用空冷时,随着冷却速率的降低,微观组织出现菊花片状胞晶组织,该胞晶组织的数量随着冷却速率的降低而增加。控制冷却速率能明显改善材料的硬度、韧性等力学性能[29]。

3.2 浇注温度

浇注温度对双金属复合辊和陶瓷颗粒增强金属基复合辊的复合效果有很大影响。在陶瓷颗粒增强金属基复合辊中,浇注温度的高低影响陶瓷颗粒在基体中的体积分数。在其它参数相同的条件下,在一定范围内,浇注温度越高,陶瓷颗粒在基体中的体积分数越大,最大可以达到80%左右[30]。在双金属复合辊中,内外层金属的浇注温度不同。对外层金属而言,当浇注温度过高时,凝固初期胚壳强度低,易产生裂纹,以高速钢为外层金属时还易出现偏析;浇注温度过低时,易造成充型不良、夹渣等缺陷。当内层金属的浇注温度过高时,易造成两种金属间出现“反蚀”[31],导致后续热处理由于高应力而产生开裂;浇注温度过低,会导致两种金属不能有效复合[32]。

3.3 离心转速

转速是离心铸造的重要工艺参数。转速过低,离心铸造时会出现金属液“雨淋”现象,也会使管坯内出现缩松、夹渣、内表面凹凸不平等缺陷;转速太高,管坯易出现裂纹、偏析等缺陷。

在陶瓷颗粒增强金属基复合材料中,离心机的转速对陶瓷颗粒的体积分数也有影响。在其它参数相同的条件下,转速越高,颗粒体积分数也越高。转速和陶瓷颗粒体积分数的关系见式(1)Stocks方程[33]:

Vcent=d2(ρp-ρm)ω2/(18η)

(1)

式中,Vcent为基体熔融体中外加颗粒在离心力方向上的运动速度;ρp-ρm为外加颗粒和基体熔融体之间的密度差;ω为模具旋转的角速度;d为外加颗粒直径;η为基体熔融体的动力学粘度系数。由式(1)可知,在相同的η下,转速越高,ω越大,外加颗粒向外层迁移的速度就越快,体积分数就越高[30]。

3.4 浇注时间

浇注时间的长短主要针对双金属复合辊,浇注内外层金属的间隔时间不能太长或者太短,否则会导致两种金属不能有效复合。控制各层间浇注时间,当各金属层分别以低于熔点30~100 ℃的时间段进行浇注时,效果最佳,层间具有良好的结合强度[32]。间隔时间根据金属的不同大致为5~13 s[34, 35]。

4 结 语

受冶金、机械等行业需求的牵引,人们对具有优良性能的复合辊材料的需求日益增加,而离心铸造工艺是发展性能优良的复合辊材料的重要方向。近年来,研究人员在离心铸造复合材料,如功能梯度复合材料、金属基陶瓷复合材料以及双金属复合材料等领域,对其结合机理、数值模拟、界面反应、组织结构以及性能等做了大量工作,但从目前国内外复合辊的发展来看,还存在以下问题:

(1)工艺方面。虽然研究人员已经对离心工艺的控制、材料的优化、离心过程的计算仿真等方面进行了广泛的研究,但是在实际应用中,目前国内生产的产品相较于一些发达国家的产品仍存在寿命低、生产效率低等问题。因此,仍需要在已有的基础上不断创新改进。

(2)复合机理方面。就金属基陶瓷复合辊而言,国内在陶瓷预制体增强金属基复合材料方面已有一定的经验,但是在大块预制体的制备以及与金属复合方面遇到了瓶颈,复合界面的结合强度达不到国际先进水平,因此还需要攻克这一难题。