铸造铝锂合金强韧化研究现状与展望

2022-12-02吴国华戚方舟张小龙李良彬熊训满丁文江

吴国华,戚方舟,张小龙,张 亮,童 鑫,李良彬,熊训满,丁文江

(1. 上海交通大学材料科学与工程学院,上海 200240) (2. 江西赣锋锂业股份有限公司,江西 新余 338004)

1 前 言

材料轻量化是航空航天和国防军工等领域的永恒追求,而降低密度是实现轻量化的有效途径。研究表明,铝合金中每添加1%(质量分数,下同)的Li元素,密度可降低约3%,弹性模量可提升约6%[1]。铝锂合金具有低密度、高弹性模量、高比强度和比刚度优势,用铝锂合金取代常规商用铝合金能使结构部件质量减少10%~20%,刚度提升15%~20%,应用前景十分广阔[2]。

自1924年德国科学家研制出Scleron合金以来,铝锂合金的发展已历经近百年,其中绝大部分研究集中于变形铝锂合金[3]。但变形铝锂合金无法成型为形状复杂的构件,且自身各向异性严重,一定程度上制约了其应用推广;而铸造铝锂合金充型能力良好,适用于制备复杂精密构件[4]。同时,铸造铝锂合金不会产生变形织构,力学性能各向异性弱,因而有望获得较高的损伤容限和应力腐蚀抗性[5]。此外,铸造铝锂合金中的Li含量可进一步增加,从而使构件拥有更低的密度与更高的刚度,是新一代高超音速飞行器结构部件、大潜深水中兵器壳体等的理想材料。

然而,铸造铝锂合金无法通过形变处理产生加工硬化,其位错密度相对较低,强度优势不够突出[3, 6]。同时,由于Li含量较高,合金热裂倾向增大导致产生铸造缺陷,熔体吸氢加剧造成氢脆,大量δ′相诱发共面滑移产生应变集中,使得合金塑性较差[5, 7]。因此,通过合金化与热处理等手段调控铸造铝锂合金微观组织,以改善上述问题,对进一步发掘材料潜力、拓宽应用领域意义重大。

本文在概括国内外铸造铝锂合金发展历程,归纳合金组织特征与强韧化机制的基础上,分析了合金化与热处理工艺对合金微观组织及力学性能的影响规律,总结了提升合金强塑性的有效途径。最后,面向铸造铝锂合金实际工程需求,探讨了本领域的难点与发展方向。

2 铸造铝锂合金的发展与应用历程

2.1 国外铸造铝锂合金的发展与应用

20世纪80年代,德国学者率先开展铸造铝锂合金研究,开发的Al-12Si-5Li合金密度低至2.36 g/cm3,力学性能优于常规Al-Si合金[8]。20世纪80年代中期,Rex. Precision Product公司通过熔模铸造生产出弹性模量达79 GPa的铝锂合金,但其拉伸性能较差;后续采用热等静压工艺减少缩松,有效提升了合金韧性[4]。随后,美国学者Haynes等[9]也研发了一种含Si的熔模铸造铝锂合金,其屈服强度与延伸率均不低于A356合金,且密度可降低5%~10%,并用该合金试制出了形状复杂的薄壁铸件。俄罗斯学者则对铸造Al-Li-Cu系合金进行了探索,Il’in等[7]开发出一种Al-3Li-1.5Cu-0.2Cd合金,其抗拉强度达376.1 MPa,但延伸率仅有1.2%;Nikitin等[10]在该合金基础上添加Mn,Zr等多种微量元素,并施以120 ℃×8 h+160 ℃×4 h双级时效处理,所得合金抗拉强度超370 MPa,延伸率达6.5%,具有较好的综合性能。

铸造铝锂合金已在发达国家的航空航天、武器装备等领域实现了应用[3-5]:美国Howmet公司将某飞机部件替换为铝锂合金熔模铸件,使该部件减重5%;英国EH101直升机主结构中使用铸造铝锂合金,整机质量减轻20 kg;此外,在美国“奋进号”航天飞机外贮箱和波音747飞机起落架、俄罗斯“能源号”运载火箭燃料贮箱和米格-29战机仪表盘、欧洲空客飞机整流罩以及日本Hope-X宇宙往返试验机机体上均成功应用了铸造铝锂合金。但因涉及军事或企业机密,这些已实装的铸造铝锂合金的具体成分、熔铸与热处理工艺及服役性能等尚无公开资料报导。

2.2 国内铸造铝锂合金的发展与应用

我国铸造铝锂合金研究起步较晚,基础较薄弱。台湾省学者Tong等[11]于1987年初步探索了Cu,Mg元素对Al-2.5Li合金铸造性能和力学性能的影响,发现Cu元素可以显著提升合金强度,而Mg元素可以有效改善合金流动性,但最终制得的合金的屈服强度低于300 MPa。彭德林等[12]在Al-2.8Li-1.2Cu合金中添加0.2%Zr以细化晶粒,所得合金的屈服强度可达340 MPa,延伸率从0.2%提高至2.5%,但其熔体保护与热处理工艺繁琐。21世纪初,韩建德等[13]、陈飚[14]先后优化了高Li含量铸造Al-Li-Cu合金的热处理工艺,但由于合金延伸率较低,无法满足实际工程应用需求。

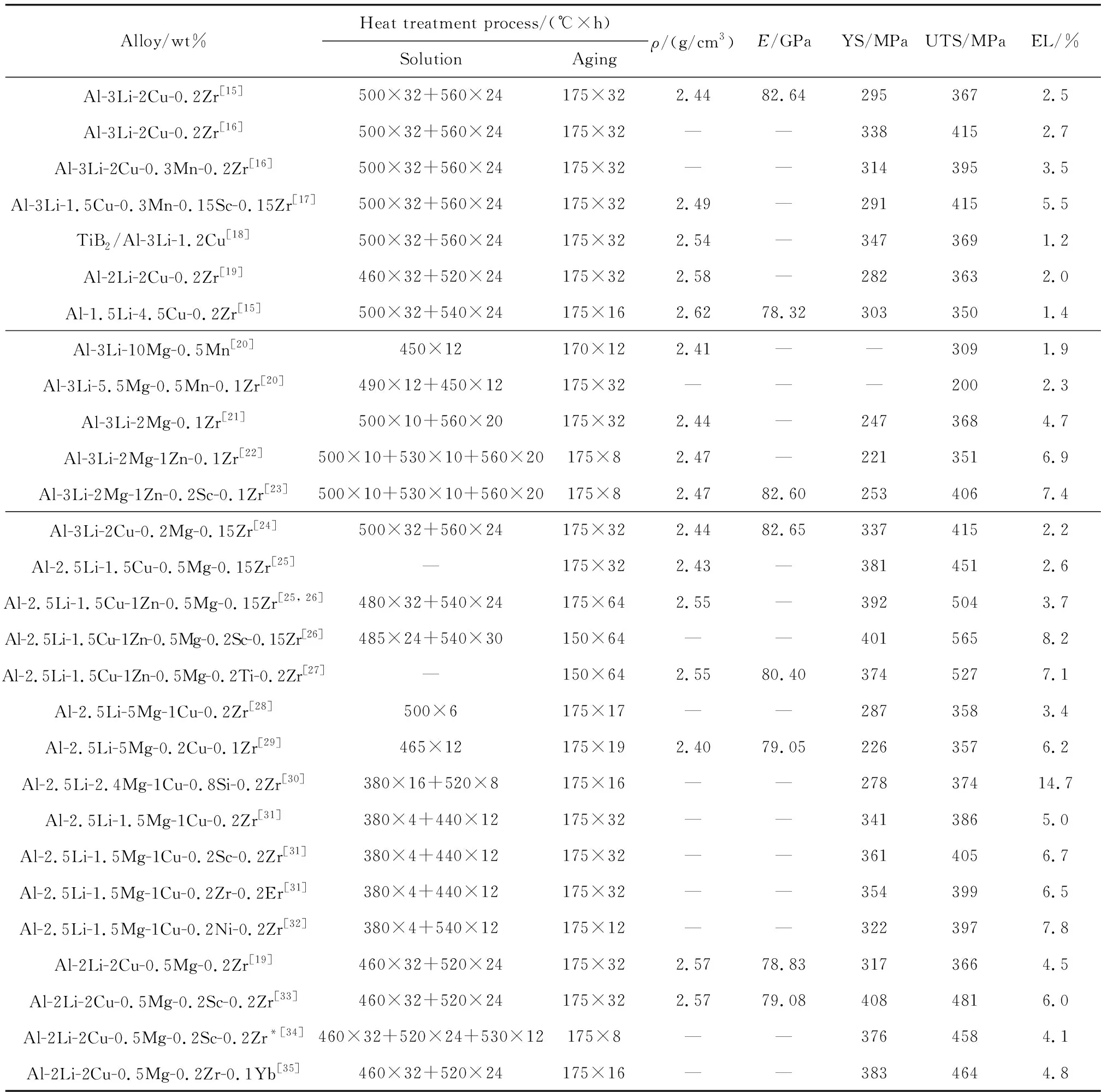

近年来,国内上海交通大学、哈尔滨工业大学等高校积极研发高性能铸造铝锂合金,部分在研合金性能如表1所示[15-35]。Al-Li-Cu系合金方面,Wu 等[15]通过改变Li和Cu的含量,优化出具有良好弹性模量的Al-3Li-2Cu-0.2Zr合金,但仅调控主元含量对合金强塑性提升有限。Al-Li-Mg系合金方面,Shi等[23]开发的Al-3Li-2Mg-1Zn-0.2Sc-0.1Zr合金密度仅为2.47 g/cm3,弹性模量达82.6 GPa,且延伸率显著提升,但屈服强度与含Cu铸造铝锂合金存在差距。Al-Li-Cu-Mg系合金方面,Zhang等[31]尝试组合添加Zr,Sc,Er等元素,获得了一系列性能均衡的高Mg含量合金;Zhang等[19, 33]探究了Mg,Sc对合金组织演变与力学性能的影响规律,制得的Al-2Li-2Cu-0.5Mg-0.2Sc-0.2Zr合金具有良好的强塑性与组织稳定性;Zhang等[26]研发出Al-2.5Li-1.5Cu-1Zn-0.5Mg-0.2Sc-0.15Zr合金,经双级固溶与150 ℃×64 h时效后,合金屈服强度达401 MPa,抗拉强度达565 MPa,延伸率达8.2%,是现有报道中综合性能最佳的铸造铝锂合金。

然而,目前国内有关铸造铝锂合金的研究仍停留在实验室水平,尚无成功应用的案例。相关制备标准规范亦为空白,与发达国家差距较大。分析表1[15-35]可知,在研铸造铝锂合金力学性能特别是塑性较常规商用铝合金仍不够突出,一定程度上弱化了低密度和高刚度的优势,严重制约着我国铸造铝锂合金的发展。因此,继续深入开展相关强韧化研究以开发高性能铸造铝锂合金迫在眉睫。

表1 近5年国内在研铸造铝锂合金及其性能

3 铸造铝锂合金的组织特征与强韧化机制

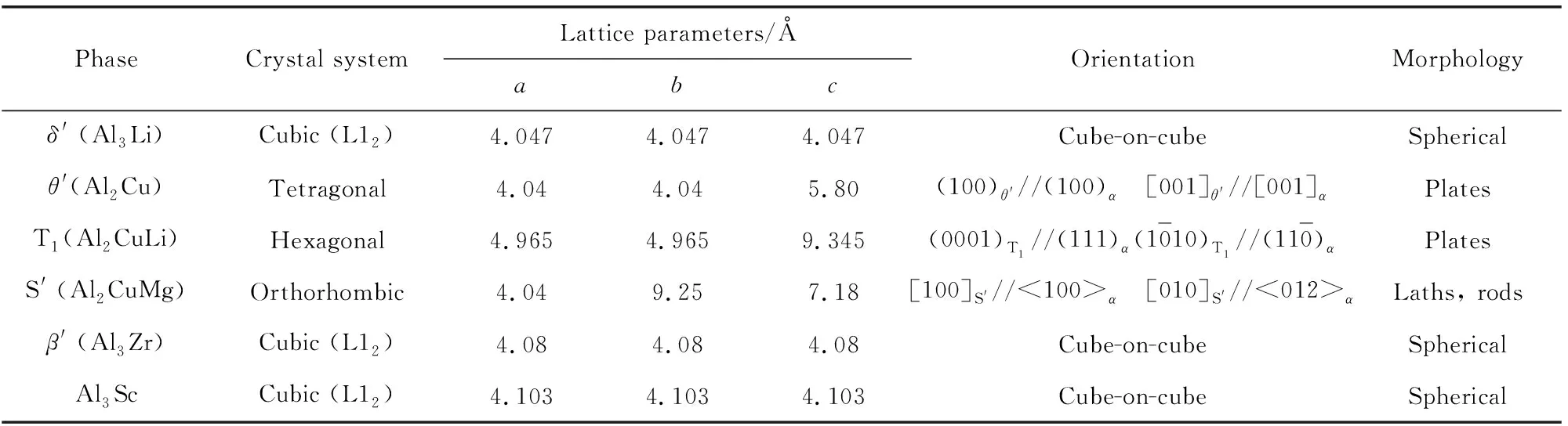

铸造铝锂合金中的Li元素含量范围通常在1.5%~3%(即原子数分数5%~12%)之间,由图1[36]可知,时效过程中过饱和固溶体会脱溶分解形成δ′相(Al3Li)。同时,在研合金中通常会添加Cu,Mg,Zr,Sc等元素,时效态下还存在θ′相(Al2Cu)、T1相(Al2CuLi)、S′相(Al2CuMg)等含Cu沉淀相,以及β′相(Al3Zr)、Al3Sc相、核壳结构复合相等共格弥散相。铸造铝锂合金中主要强化相晶体学参数如表2所示[2, 6],以下分别综述其组织特征与强韧化机制。

3.1 δ′相

δ′相(Al3Li)由过饱和固溶体在低于临界温度下经成分起伏、调幅分解产生,在基体中通常均匀分布并呈球形。δ′相弹性模量达96 GPa[37],是铝锂合金具有高刚度的重要原因。δ′相与α-Al晶体结构的晶格常数相近,二者晶格错配度约为-0.08%,界面能仅为0.014~0.25 J/m2[38],因而极易被位错切过产生反相畴界(antiphase boundary,APB),形成新的界面能,从而发生有序强化。有序强化对合金屈服强度的贡献可由式(1)计算[39]:

Δσord=0.28Mγ2/3b3/2G1/2f1/2r

(1)

其中,M为泰勒因子,γ为α/δ′界面能,b为基体的伯氏矢量,G为基体的剪切模量,f和r为δ′相的体积分数与平均半径。δ′相在铸造铝锂合金中的体积分数可达5%~20%[38],是合金强度的主要来源。

然而,δ′相对合金的塑性往往有不利影响。一方面,位错沿某个滑移面切过δ′相后,会降低后续位错继续沿该滑移面切过所需的应力,导致共面滑移。滑移面位错数N可由式(2)计算[40]:

N=f1/2r1/2L(CP/CBb)

(2)

其中,L为位错长度,CP和CB为与δ′相特性有关的常数,其余参数同式(1)。由此可见,δ′相尺寸增大时位错数量会随之增加,进而引发晶界处位错塞积与应力集中,降低合金塑性。另一方面,随着时效的进行,晶界平衡相不断消耗晶内的δ′相,在晶界附近形成具有一定宽度的δ′相晶界无析出带(δ′-PFZ)。δ′-PFZ内外塑性变形不均匀,易萌生裂纹并沿晶界迅速扩展,严重降低合金的塑性。

图1 铝锂合金二元相图富Al端[36]Fig.1 Al-rich end of the Al-Li phase diagram[36]

表2 铸造铝锂合金中主要强化相晶体学特征[2, 6]

3.2 含Cu沉淀相

θ′相(Al2Cu)是含Cu铝合金中常见的亚稳强化相。特别地,在Al-Li-Cu合金中随着时效的进行,δ′相会包裹于θ′相周围析出,形成δ′/θ′双相结构(图2a)[19],进而抑制θ′相的长大并改变δ′相的空间分布[15]。T1相(Al2CuLi)为半共格平衡相,在{111}α面上呈盘片状析出(图2)[19]。研究表明,铝合金中惯析面为{111}α的盘片状相可产生最大临界剪切应力[41],因此T1相在Cu相中最具强化效应。合金中常观察到T1相的单侧或双侧分布着半球状δ′相,可能是δ′相被T1相切过或撞击所致[6]。S′相(Al2CuMg,图2b[19])为Al-Li-Cu-Mg合金中的半共格亚稳相,由于其与S平衡相的成分和形貌相同、晶格常数相近,通常不予区分[6]。除沉淀强化作用外,塑性变形时弥散分布的T1和S′相还能促进位错交滑移,减少共面滑移,进而改善合金塑性[42]。值得注意的是,含Cu相之间会争夺Cu原子和自由空位,因此它们各自的尺寸与含量往往此消彼长(即存在竞争析出行为),最终影响合金的力学性能[3, 6, 15]。

图2 铸造铝锂合金中的含Cu相[19]:(a)Al-Li-Cu合金中的δ′/θ′双相结构和T1相,(b)Al-Li-Cu-Mg合金中的T1相和S′相Fig.2 Cu-containing phases in cast Al-Li alloy[19]: (a) duplex δ′/θ′ phases and T1 phases in Al-Li-Cu alloy, (b) T1 and S′ phases in Al-Li-Cu-Mg alloy

由于位错、层错、亚晶界等晶体缺陷可作为含Cu相的非均匀形核核心,变形铝锂合金通常通过T8热处理(预变形+时效)形成高位错密度以促使含Cu相大量析出,改善合金强塑性[43]。而铸造铝锂合金无法通过变形处理引入新的位错,含Cu相的形核实际主要依靠淬火空位释放形成的螺位错或位错环[44],但数密度相对较低,对合金强塑性的贡献不够显著。

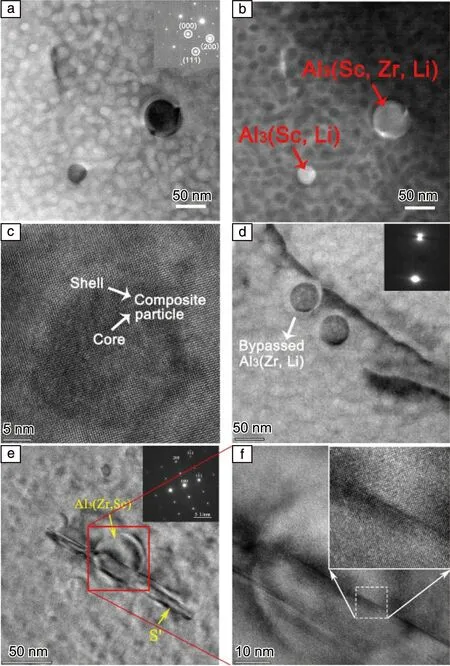

3.3 共格弥散相

含Zr,Sc元素的铸造铝锂合金在固溶和淬火过程中会析出球状β′(Al3Zr)相或Al3Sc相;当Sc与Zr同时添加时,因Sc在Al中的扩散激活能远小于Zr,部分Zr还将依附较易析出的Al3Sc形成富Zr壳层,即Al3(Zr, Sc)相[33]。这些相与基体完全共格,且尺寸与晶格常数相近,可统一记为Al3M相(M=Zr, Sc)。此外,由于δ′相在Al3M相表面形核会降低界面能和应变能,利于体系的稳定[45],它们之间倾向形成以Al3M为核心、Al3Li为外壳的核壳结构复合粒子Al3(M, Li),如图3a~3c[21, 23]所示。这类复合相具有较强的热稳定性,时效过程中的粗化速率远低于单一的δ′相[46]。

Al3M、Al3(M, Li)等均为L12结构共格弥散相,可以同时提升合金的强塑性。首先,它们在塑性变形中不会被位错切过(图3d[23]),从而产生Orowan强化,对屈服强度的贡献如式(3)[47]:

Δσor= 0.13M(1-v)1/2(Gb/λ)ln(πd/4b)

(3)

其中,d与λ为弥散相平均直径与有效间距,v为泊松比,其余参数同式(1)。其次,它们能够分散共面滑移,还可以钉扎晶界,因而有效改善了合金的塑性[23, 33]。此外,位错运动绕过共格弥散相后留下的位错环能够充当T1和S′相的异质形核点(图3e和3f)[26],有利于含Cu强化相的高效析出[6, 26, 33]。

综上,铸造铝锂合金中的析出相种类、尺寸、分布、数密度等与合金强塑性密切相关。合理控制δ′相尺寸与数密度并抑制δ′-PFZ宽化,设法促进含Cu强化相有效形核并调控其竞争析出行为,引入均匀分布的共格弥散相并提升其体积分数,是提升铸造铝锂合金综合性能,突破强塑性不匹配瓶颈的关键所在。合金化与热处理则是实现上述目标的可靠途径,以下分别综述。

图3 铸造铝锂合金中的共格弥散相:(a~d)核壳结构复合粒子及其与位错的交互作用[21, 23],(e~f)S′相在Al3(Zr, Sc)相附近形核[26]Fig.3 Coherenced dispersive phases in cast Al-Li alloy: (a~d) core/shell composite particles and their interaction with dislocations[21, 23], (e~f) nucleation of S′ phase in the vicinity of Al3(Zr, Sc) particle [26]

4 合金元素对铸造铝锂合金强塑性的影响

成分优化是调控合金组织、改善合金性能的重要措施。以下分别阐述Cu,Mg等主合金化元素,Zr,Sc,Ti等过渡元素,以及Zn,Ag,Si等其他元素对铸造铝锂合金组织和强塑性的影响。Li元素的贡献主要归因于由Li元素产生的δ′相,已在3.1述及。

4.1 Cu,Mg等主合金化元素

在铸造铝锂合金中添加Cu后,在非平衡凝固过程中Cu将富集在固/液界面前沿导致成分过冷,从而细化晶粒;此外,Cu还是θ′、T1等重要强化相的组成元素[15]。Chen等[48]系统研究了Cu/Li质量比对Al-3Li-0.2Zr合金微观组织与强塑性的影响,结果表明,当Cu含量从0增加到2%时,θ′、T1相析出密度增加、分布更加均匀,合金屈服强度提升了105 MPa。Wu等[15]探究了Cu含量对θ′与T1相竞争析出行为的影响,结果表明,富Cu合金中T1相的孕育时间更短,而贫Cu合金中θ′相更易析出。鉴于T1相具有更好的强化效果,故富Cu合金具有明显的强度优势。然而,当Cu含量过多时,粗大网状第二相体积分数随之增大,后续固溶处理也难以充分消除,使合金的塑性有所下降[15, 48]。此外,研究发现Cu含量升高对铝锂合金的铸造工艺性能不利[7, 11],进而产生缩松、热裂等缺陷,显著恶化强塑性。

Al-Li-Mg系合金中,Mg作为主元添加量一般不小于2%,固溶强化和细晶强化作用较为显著[20, 21]。同时,大量固溶的Mg可以减小Li在基体中的固溶度,促进δ′相析出,提高Li有序强化效果[49]。含Cu铸造铝锂合金也常添加微量Mg以调控沉淀相析出,Wu等[24]注意到,在Al-3Li-2Cu-0.15Zr合金中加入0.2%的Mg虽然抑制了θ′相的形成,但提高了空位浓度,引入S′相并促进T1相形核,合金强度提升10%。Zhang等[19]发现,在Al-2Li-2Cu-0.2Zr合金中添加0.5%的Mg将使δ′-PFZ的宽化速率降低,合金延伸率从2.0%提升至4.5%;但当Mg含量大于1%时,时效过程中T1相析出受阻,而S′相聚集长大且呈不均匀分布,如图4所示,这将对力学性能产生负面影响。

4.2 Zr,Sc,Ti等过渡元素

由表1[15-35]可知,国内在研铸造铝锂合金基本都含有0.1%~0.2%的Zr元素。Zr可以为合金引入β′共格弥散相,其强韧化作用如3.3所述。同时,凝固过程中β′相还可作为理想的异质形核核心,显著细化合金晶粒[50]。

Sc兼具过渡元素和稀土元素的优势,能够高效提升铸造铝锂合金性能[17, 23, 26, 33]。首先,Sc的加入显著提高了共格弥散相的数密度,进而促进S′和T1等含Cu强化相的析出,使得合金强度明显上升;同时,Sc原子空位结合能较高,可以降低Li的扩散速率,抑制δ′相和δ′-PFZ的粗化,改善合金塑性;此外,Sc也能有效细化晶粒。然而,Sc含量过高时易形成难溶初生相,因此在铸造铝锂合金中的适宜添加量一般不超过0.2%[23, 26]。值得注意的是,部分变形铝锂合金中添加Sc可能会引入粗大W相(Al8-xCu4+xSc),对力学性能不利[51];而铸造铝锂合金中暂未观察到这一现象,可能的原因是Cu含量较低[26, 33]。鉴于Sc价格昂贵,已有学者尝试用Er[31],Yb[35]等低成本过渡元素代替Sc。虽然它们的细化与强化效果弱于Sc,但同样可以参与构筑核壳结构弥散强化相并协助含Cu相析出。

图4 添加过量Mg对析出相的影响[19]:(a)析出受阻的T1相,(b)异常长大的S′相Fig.4 Effect of excess Mg on precipitated phases[19]: (a) delayed precipitation of T1 phases, (b) uneven coarsening S′ phases

Zhang等[27]在Al-Li-Cu-Mg合金中加入微量过渡元素Ti,发现Ti可吸引Cu在周围形成原子团簇,进而促使θ′相密集析出,改善合金的力学性能。但Ti自身形成Al3Ti弥散强化相需要克服较高的势能,且含Cu铝锂合金体系中θ′相的强化效果一般,因此,Ti不能完全取代Sc与Zr的微合金化作用。而当Ti与Zr同时添加时,则可形成Al3(Zr, Ti)弥散相并促进T1和S′相的析出,显著提升合金强塑性[27]。Ti通常以Al-Ti-B中间合金的形式添加,Wu等[18]采用原位自生混合盐法在Al-Li-Cu合金中引入了TiB2颗粒增强体,可以加速时效硬化并有效钉扎晶界,制得的复合材料强度及热稳定性良好。

过渡元素Mn对铸造铝锂合金的强塑性影响具有双面性[16]:一方面,Mn是铝合金中常用的除Fe剂,且能形成Al20Cu2Mn3弥散相改善合金塑性;但另一方面,Al20Cu2Mn3相的形成不可避免地消耗了Cu元素,从而抑制T1相的析出,使合金强度降低。因此,Mn元素的强韧化作用较为有限。

此外,在Al-Li-Cu-Mg合金中添加微量过渡元素Ni,不仅可以显著减少Fe,Na,K等有害元素,时效后还将形成具有强热稳定性的Al3CuNi金属间化合物,提升合金的高温强度[32]。

4.3 Zn,Ag,Si等其他元素

研究表明[22, 25],Zn具有提升铸造铝锂合金强塑性的潜质:Zn可置换δ′相中的Al,抑制δ′相和δ′-PFZ粗化,改善合金塑性;对含Cu合金而言,Zn还加速了自由空位释放,使得S′相的析出更均匀分散;同时部分占据T1相中Cu的位置,从而增加T1相体积分数,提高合金强度。

Ag可以偏聚在T1相表面,降低该相与基体的错配度,同样促进了T1相析出[52]。但单独添加Ag成本较高,且强化作用较弱,如在Al-2Li-2Cu-0.2Zr合金中加入0.5%的Ag,合金屈服强度只提升了35 MPa,不及Zn元素[6]。已有诸多报道证实变形铝锂合金同时添加Mg和Ag会产生良好的强化效果[2],但在铸造铝锂合金中暂未见相似研究。

Si最初曾作为铸造铝锂合金的主元[8, 9],密度与刚度优势较大,但力学性能已无法满足现代需求。Zhang 等[30]在Al-Li-Cu-Mg合金中引入微量Si构造了板条状Mg2Si相(图5a)[30],几何相位分析(图5b~5f)[30]表明,Mg2Si能够阻碍位错的运动,缓解局部应力集中,从而韧化合金。进一步研究表明[53],增加Mg/Si质量比将促进Mg2Si的析出。

Wu等研究发现[54],在Al-Li-Cu合金中添加少量Cd有利于提升θ′和T1相数密度与均匀性,从而提高沉淀强化效果。但时效后期Cd会促进δ′相溶解,使δ′逐步被尺寸较大、形状不规则的T2相(Al6CuLi3)取代,降低合金的性能[55]。

综上,添加具有高空位结合能、可细化晶粒、可形成Al3M弥散相等一种或多种特性的元素,有望制备出高强韧铸造铝锂合金。特别是通过弥散相生成元素引入Al3(Li,M)型核壳结构粒子,可以同时提升合金的强塑性,具有较高的研究价值。此外,虽然单一元素对铸造铝锂合金微观组织与力学性能的影响已有较多报导,但如何进一步调控多种元素的复合比例,阐明它们之间的交互作用,尚有广阔的探索空间。

图5 Mg2Si/α-Al界面的晶格条纹和应变场[30]:(a)Mg2Si的HRTEM图像,(b~f)界面应变分配行为的几何相位分析Fig.5 Lattice fringe and strain field of Mg2Si/α-Al interface[30]: (a) HRTEM image of the Mg2Si precipitate, (b~f) geometric phase analysis (GPA) of the strain partitioning behavior at the interface

5 热处理工艺对铸造铝锂合金强塑性的影响

由上一节可知,铸造铝锂合金成分复杂,需要针对性开发热处理工艺以充分发挥各合金化元素的作用,调控物相构成,使合金获得理想的服役态综合性能。以下分别阐述固溶及时效热处理对铸造铝锂合金组织和强塑性的影响。

5.1 固溶处理

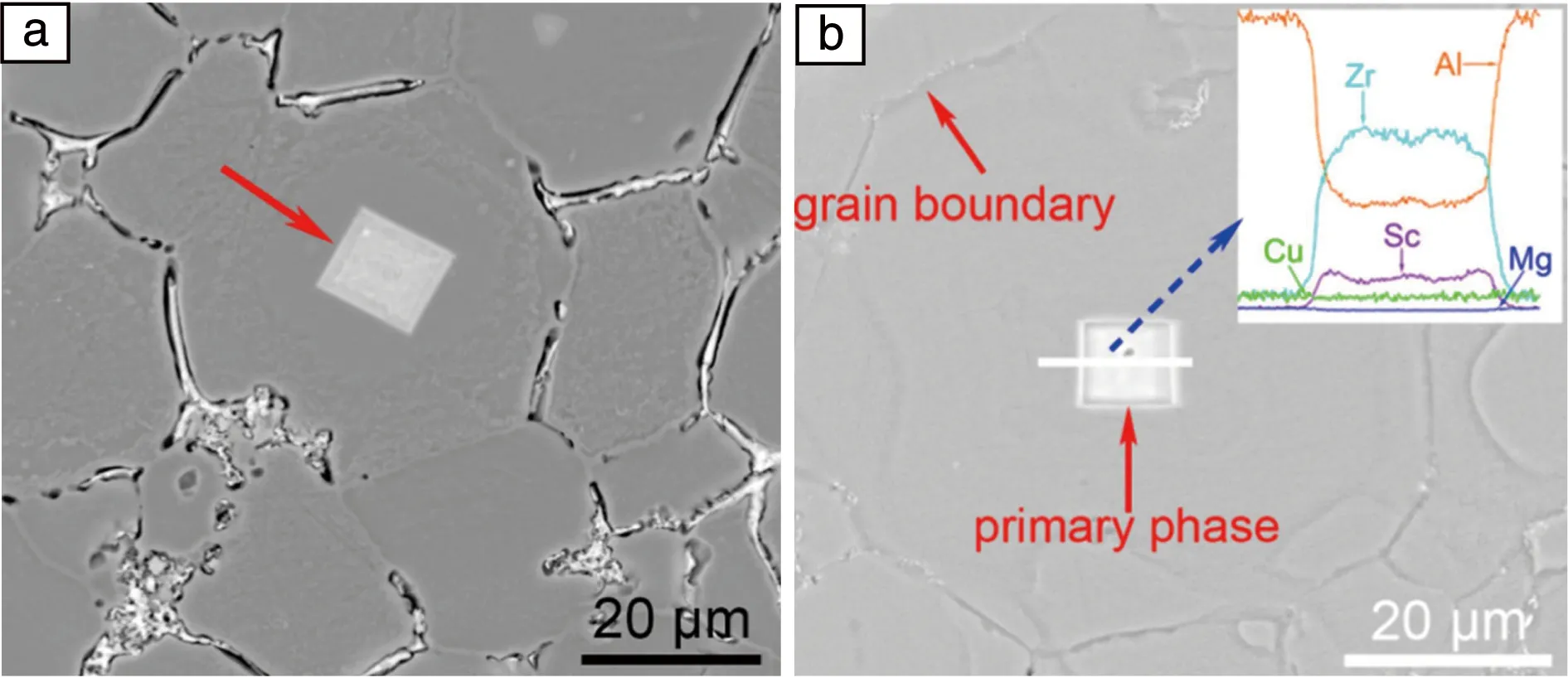

铸造铝锂合金的凝固态组织第二相种类繁多,包括AlLi、含Cu相(Al2Cu、Al6CuLi3等,主要存在于Al-Li-Cu系合金中[48])、含Mg相(Al12Mg17、Al2MgLi等,主要存在于Al-Li-Mg系合金中[21])以及Al3Zr与Al3Sc的初生相和共晶相等[33],需要足够的固溶温度与时间保证第二相的充分溶解和溶质原子的充分扩散,以形成过饱和固溶体,为后续时效过程中强化相的析出提供足够动力。但是,过高的固溶温度或过长的固溶时间可能导致晶粒异常长大,甚至造成局部过烧,严重损害合金的塑性。同时,铸造铝锂合金中的Li,Mg等元素具有较高的化学活性,长时高温固溶时试样表面易氧化[56]。

由此可见,常规单级固溶处理很难使铸造铝锂合金在不产生晶粒粗化、局部过烧和表面氧化的前提下获得理想的固溶态组织。如表1[15-35]所示,为改善固溶效果,国内在研合金多依据各第二相的相变反应温度设计从低温至高温的双(多)级固溶处理,其中低温阶段不高于固相线温度,可分解大部分第二相,后续的高温阶段进一步分解少量残余第二相,同时加快溶质扩散,使溶质在基体中均匀分布[19, 21]。例如,张小龙[6]优化出Al-2Li-2Cu-0.2Zr合金的双级固溶工艺,即460 ℃×32 h+520 ℃×24 h,使晶界非平衡第二相完全溶解,晶内偏析基本消除;Shi等[22]为确保Al-3Li-2Mg-1Zn-0.1Zr合金中的(Al, Zn)49Mg32相充分溶解且不发生过烧,在原有双级固溶工艺的基础上增加535 ℃×10 h中间处理阶段;Zhong等[34]针对砂型铸造Al-Li-Cu合金铸态晶粒粗大、第二相体积分数高等特征,开发了专用三级固溶工艺。值得注意的是,因非平衡凝固过程中共晶点偏移而产生的高熔点块状Al3Zr/Sc初生相难以通过固溶处理有效消除(图6)[33],这将显著降低Sc和Zr的元素利用率,并对合金塑性和力学性能稳定性产生不利影响[33]。

图6 铸造铝锂合金中的Al3Zr/Sc初生相[33]:(a)铸态,(b)T4态Fig.6 Primary Al3Zr/Sc phase in cast Al-Li alloy[33]: (a) as-cast state, (b) T4 state

5.2 时效处理

时效是过饱和固溶体脱溶分解,沉淀相从基体中析出的过程。铸造铝锂合金常使用单级人工时效处理(T6)[15-35],温度与时间等参数决定着时效过程中多种析出相的尺寸和分布,进而显著影响合金的力学性能。球状共格相(如δ′、Al3M型弥散相)的平均半径r、δ′-PFZ的半宽度h、盘片状相(如θ′、T1相)的长度Dy与时效参数的关系可由式(4)~式(6)模型[57-59]分别描述:

(4)

h=k2t1/2

(5)

(6)

其中,r0为时效开始前球状共格相平均半径,A为盘片状初始直径厚度比(aspect ratio),k1,k2和k3为与物相种类相关、与时效温度正相关的动力学常数,t为时效时间。较低的时效温度和时间能够有效抑制δ′相和δ′-PFZ粗化(图7)[34],进而使得合金具备良好的塑性。当时效温度提高后,δ相与Al3M型弥散相加速长大[34],含Cu相获得了析出所需要的较高的形核能,数密度显著提升[26]。并且,θ′和T1相的直径厚度比、S′相的厚度也随时效时间的延长不断增加[6],合金有序强化、弥散强化、沉淀强化效果增强,具有较高的屈服强度。而当时效温度和时间进一步提升时,δ′相加剧粗化并开始溶解,体积分数有所降低[60],S′相也出现异常聚集长大现象[19],合金力学性能将迅速恶化。由此不难看出,单级时效参数的选择需要综合考量,以获得最佳的强塑性匹配。由表1[15-35]可知,铸造铝锂合金典型时效温度为150~175 ℃,时间一般控制在8~32 h,合金处于峰时效或欠时效状态。

针对单级时效强塑性矛盾问题,有时可采用先低温后高温的双级时效方法[3]:低温时效时δ′相和δ′-PFZ不易粗化,同时有利于形成均匀的溶质原子团簇,为含Cu强化相提供形核位置,从而在随后的高温时效过程中获得更多细小且均匀分布的含Cu相。Wu等[61]对铸造Al-3Li-2Cu-0.2Zr合金进行了120 ℃×6 h+160 ℃×24 h双级时效处理,使θ′相数密度显著增加,与160 ℃×24 h单级时效相比,在保持合金原有强度水平的前提下有效改善了延伸率。

综上,关于铸造铝锂合金固溶工艺,人们已经开展了较为系统的研究,经适宜的双(多)级固溶处理后,合金中除Al3Zr/Sc初生相外的第二相基本溶解,可为后续时效处理提供良好的组织准备。然而,现有的单级时效工艺难以有效实现强塑性的协同提升,双级时效等新型工艺有望解决这一矛盾,但相关研究尚有欠缺,应在今后的工作中继续探索。

图7 时效参数对δ′相与δ′-PFZ形貌的影响[34]:(a,b)175 ℃时效8 h和64 h的δ′相,(c)125 ℃时效128 h的δ′相,(d)225 ℃时效4 h的δ′相,(e,f)175 ℃时效8 h和64 h的δ′-PFZFig.7 Effect of aging parameters on the microstructure of δ′ phase and δ′-PFZ[34]: (a, b) δ′ phases aged at 175 ℃ for 8 h and 64 h, (c) δ′ phases aged at 125 ℃ for 128 h, (d) δ′ phases aged at 225 ℃ for 4 h, (e, f) δ′-PFZ aged at 175 ℃ for 8 h and 64 h

6 结 语

轻质高刚度铸造铝锂合金在航空航天和国防军工等领域具有广阔的应用前景,但无法通过形变强化且自身Li含量较高,故合金强塑性总体不佳,这在一定程度上制约了该合金在高端装备中的应用。成分优化与热处理是提升铸造铝锂合金综合性能,突破强度与塑性不匹配瓶颈的可靠途径,对发掘材料潜力、拓宽应用领域意义重大。然而,当前仍存在一些亟待解决的问题:

(1)目前在研铸造铝锂合金基本形成以Al-Li-Cu(-Mg)体系为主干,Zr,Sc等元素辅助改性的合金化思路,但其力学性能特别是塑性较常规商用铝合金仍不够突出。后续需继续探索多种微量元素复合添加对合金性能的影响,重点关注细化元素、高空位结合能元素以及Al3M(M=Zr,Sc)型弥散相生成元素,并尝试引入原位自生TiB2、Mg2Si等增强体颗粒,进一步改善合金强塑性乃至刚度。

(2)铸造铝锂合金现有的热处理制度主要为(双)多级固溶+单级时效,固溶工艺耗时且繁琐,成本高;而时效工艺囿于单组温度与时间变量的调节,难以完全发挥合金潜力。今后,一方面要把控原料质量与熔铸工艺,避免凝固态组织产生偏析与粗大第二相,以简化固溶工序;另一方面可借鉴常规铝合金间歇时效(T6I4、T6I6)、回归再时效(T77)、固溶前预时效等双(多)级时效工艺,抑制δ′相和δ′-PFZ粗化,调控含Cu沉淀相与共格弥散相高效析出,进而实现强韧化效果的最优化。

(3)当前铸造铝锂合金的强韧化研究仍局限于在室温、准静载等实验室常规条件下对小型试样的测试表征。后续有必要进一步探索成分设计与热处理工艺对合金在循环载荷、热力耦合、应力腐蚀等实际复杂服役环境中的力学行为,并开展面向大尺寸真实构件的成分微调与配套热处理工艺优化,从而加速推动合金的工程化应用。