弹箭体紧固连接系统正向设计数字化技术研究

2022-12-02王婕冯健华冯韶伟卢红立王帅闫路刘佳运

王婕 冯健华 冯韶伟 卢红立 王帅 闫路 刘佳运

(北京宇航系统工程研究所,北京,100076)

0 引言

当今世界,信息技术创新日新月异,数字化、智能化深入发展,数字化技术已成为提升航天型号研制效率的有效工具[1-4]。“十四五”规划和2035远景目标纲要做出“营造良好数字生态”的重要部署,打造数字化平台、打通数字化产业链、实现数字资源有效集聚,已成为当前航天型号发展的重要目标[5-6]。以导弹、火箭、卫星、飞船等为代表的大国重器支撑着我国航天运输系统的现代化建设,而“大国重器”的崛起离不开“关键小器”的支撑。紧固件产品作为弹箭体使用量最大、应用最为广泛的基础机电产品,在国防军工领域发挥着不可替代的作用。针对现有设计的不足,本文提出一种弹箭体紧固连接系统正向设计数字化技术,基于多约束条件下逻辑指向数字化寻优方法,将设计选用、仿真分析进行规范,通过集成紧固件产品数据库、实际应用数据库,实现紧固件的准确选用、可靠设计和规范安装,提升紧固连接系统数字化优化设计能力,突破紧固件优选推送、紧固连接系统仿真计算优化布局、紧固连接系统自动化装配等关键技术,有力助推新时期的航天事业“三高”发展。

1 航天紧固件设计应用现状

紧固件是运载火箭与导弹武器中应用最广泛、使用量最大的基础机电产品,在总体、发动机、增压输送、电气、地面、测控、制导与控制等航天各系统中均有应用[7-9]。一发运载火箭约有数十万乃至上百万件紧固件,紧固件的技术水平和产品质量直接影响航天型号的可靠性。紧固连接系统失效类型多,包含脆断、松动、锈蚀、咬死等常见的失效模式[10-12]。以上失效模式的发生,主要是紧固件的设计、选择、使用不当造成。紧固件的选用不当,主要源于以下几个方面:

1) 当前设计师系统选用紧固件,主要依赖工程经验和继承性设计,工程经验难以通过数字化表达,造成紧固件选用过程混乱、随意、不统一,过设计或欠设计情况时有发生;当前紧固件设计过程中缺少正向设计理念,主要采用经验公式进行设计,导致设计余量较大、设计结果不够优化;

2) 紧固连接系统仿真分析方法不成熟、仿真分析软件精度差,导致快速仿真计算能力较弱、建模效率低,难以匹配型号研制进度,对设计师系统的紧固件正向设计过程难以提供有力、便捷的技术支撑;

3) 紧固件产品生产量大,大量的产品实际性能数据未能有效、直接、全面地传递至设计师系统,不利于设计师系统准确、定量设计及轻量化评估,造成设计不规范、选用很随意;

4) 紧固件产品在验收、安装、检测等环节缺乏有效的管控手段,缺少应用评估及设计改进的数字化流程。

随着航天事业不断发展,武器装备性能不断提升,紧固件的轻量化、高性能、高可靠需求愈加突出,迫切需要对现有紧固连接系统的设计与选用过程进行升级,提升紧固件的选用准确性与规范性,解决因选用不合理、不准确而造成的紧固件应用过程中脆断、咬死、松脱、锈蚀等痛点问题的发生,大幅提升紧固连接系统可靠性,提升弹箭可靠性。

2 弹箭体紧固连接系统正向设计数字化技术思路

弹箭体紧固连接系统正向设计数字化技术总体研究思路如下所示,该技术包含紧固件优选推送、紧固件正向设计仿真计算、紧固件装配等三大功能模块,各个功能模块又基于数据库建设、优选推送逻辑判断、快速解析计算方法、系统建模插件、紧固件自动装配等关键技术完成工具软件开发。突破紧固件自动化选用设计技术、紧固连接系统优化布局设计技术、紧固件自动装配设计技术等关键难题,对现有紧固连接系统设计技术进行数字化升级及可靠性提升。

图1 弹箭紧固连接系统正向设计数字化技术总体思路图Fig.1 General idea diagram of forward design digital technology of missile and arrow fastening connection system

3 基于多约束条件下逻辑指向数字化寻优方法

基于紧固件大数据库,将“环境要求”、“防松要求”、“强度等级”、“耐蚀要求”等数十项设计输入要素,转化为紧固件优选产品标准的设计输出过程,即为基于逻辑判断的紧固件优选推送工具建设总体思路。该功能的开发是为解决紧固件自动选用、紧固件优选推送等关键难题。

开发紧固件优选推送工具软件的第一步,是建立紧固件选用数据库。紧固件选用数据库是在CATIA紧固件模型库的基础上,完善紧固件全部的字段信息,包含紧固件标准号、材料牌号、性能等级、热处理与表面处理、润滑、库存、生产厂家等信息。通过紧固件选用数据库的建立,可以进行紧固件的设计、选用、装配及后续的报表、统计、分析等功能。

开发紧固件优选推送工具软件的第二步,是确定选用要求与选用指南,作为后续紧固件逻辑判断、优选推送的唯一标准和依据。选用要求与选用指南可以包括紧固件的优先选用目录以及一般选用目录。因紧固件的安装空间不足、优选产品库存不足等原因造成无法选用优选目录产品的,可以选择一般目录产品。

开发紧固件优选推送工具软件的第三步,是制定严密的逻辑对应与逻辑判断关系。根据设计师系统的输入信息,如紧固件应用部位、紧固件应用环境、紧固件强度等级、紧固件螺纹要求、紧固件耐腐蚀要求、紧固件防松要求、紧固件抗疲劳要求、紧固件耐高低温要求等等,通过层层逻辑判断和筛选,对应输出唯一的优选紧固件产品信息,完成紧固件优选推送过程。

开发紧固件优选推送工具软件的第四步,是基于紧固件选用数据库、紧固件选用要求与选用指南、紧固件优选推送逻辑判断方法,最终集成人机界面友好、便于操作和使用的工具软件,该软件亦能辅助实现紧固件的信息统计、信息分析、信息筛选、信息报表功能,为型号数据分析提供有效依据。

图2 优选推送软件开发思路Fig.2 Development idea of preferred selection software

4 紧固连接系统正向设计仿真计算软件开发

正向设计仿真计算软件开发,是以快速解析计算方法为理论计算基础,辅之以有限元计算工具,对紧固连接系统的紧固件规格、数量、紧固件类型、紧固件布局等进行系统性设计,实现结构设计最优,达到轻量化、高可靠的系统设计目标。应用场景包括部段对接、端框连接、中间框连接、纵向主承力构件(大梁、桁条)与壳体连接以及集中力扩散连接等。该功能的开发是为解决紧固连接系统自动化优化布局设计难题,在此前过设计、欠设计等现象时有发生基础上,大幅提升设计水平,优化紧固连接系统布局。

设计师系统给定初步的结构连接形式(被连接件的材料、厚度、结构参数等)、使用环境要求、载荷工况(力的大小、方向、作用点等),以上信息通过CATIA或其他CAD格式导入紧固连接系统正向设计仿真计算软件,紧固连接系统正向设计仿真计算软件对其进行计算和优化,最终输出紧固件优化布局结果,该结果通过CATIA软件实现三维数字化生成。以上即是紧固连接系统正向设计仿真计算软件的总体开发思路。

紧固连接系统正向仿真计算软件开发共包含两大方面,分别是设计数字化实现与具体软件开发。设计数字化实现主要为确立统一的、正确的、精细的计算与校核方法,依据快速解析计算方法,该方法是目前紧固件计算领域较为广泛选用和依照的计算方法,作为软件开发的理论依据。具体软件开发总共包括五步,第一步是实现紧固连接系统的参数化建模和模型导入,将结构连接形式、使用环境条件、载荷工况等通过CATIA三维建模软件导入正向设计仿真计算软件。

第二步是开发系统建模插件。紧固连接系统涉及螺牙匹配、接触、摩擦等非线性特征,在螺纹拧紧过程中涉及较大变形影响,因此对系统建模的经验和精确程度要求较高。基于此,需要开发系统建模插件,通过参数化输入、自动建模、嵌入有限元分析软件等步骤,实现有限元分析软件中单一螺纹结构的快速建模和分析功能。

第三步是在精确输入的基础上,以VDI2230为理论计算依据,使用有限元分析计算软件,完成对紧固连接系统紧固件的布局优化设计。

第四步是将紧固连接系统紧固件的优化布局结果通过CATIA软件进行三维生成,实现三维数字化设计,并直接连接、导入部段装配图、弹箭体总装图。

第五步,是基于CATIA三维制图软件、有限元分析软件、系统建模插件等工具,最终集成人机界面友好、便于操作和使用的正向设计仿真计算软件。

图3 紧固连接系统正向设计仿真计算软件开发步骤Fig.3 Development steps of forward design simulation calculation software of fastening connection system

4.1 快速解析计算方法

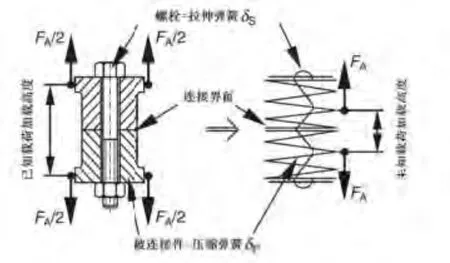

VDI2230是全球比较通用的紧固件计算标准,最初发布时间为1986年,截止目前已发行30余年。运用VDI2230 标准校核螺栓总共需要14 步,涉及到近100 个计算参数,从第1 步到第8 步主要是确定螺栓型号和螺栓所需预紧力,第9步到第14步分别校核螺栓的螺杆强度、疲劳强度、螺帽螺母强度、螺纹啮合长度、最大剪切应力、抗滑性和扭矩。单螺栓连接副的受力和轴向变形关系可用简单的弹簧模型表示,螺栓和被连接件分别被看作受拉或受压的弹簧。螺纹副拧紧时,产生了装配预紧力FM,在接触界面产生了夹紧力FK,通过被连接件的轴向工作载荷FA成比例地传递作用于螺栓和被连接件。作用于螺栓的部分称为螺栓附加载荷FSA,剩余部分FPA使被夹持件松弛。分配的比例取决于连接副部件的弹性行为和载荷的施加位置,这在很大程度上决定了螺栓的加载状态。

4.2 系统建模插件

紧固件有限元仿真分析方法,目前已有4类不同精确程度的模型:第1类模型不考虑螺栓,对接面完全耦合;第2类模型考虑对接面接触,螺栓简化为梁或弹簧单元;第3类模型考虑对接面和螺栓、螺母头部受压区接触,螺栓简化为相应的体,并可考虑螺栓杆与孔间接触;第4类模型在第3类模型的基础上,螺栓考虑螺栓完全按真实结构建模,并可考虑螺纹啮合面的接触。其中,第4类模型最为精确,高保真模拟了紧固件几何特性和受力接触情况。考虑螺纹后,螺旋型螺纹带来了网格划分难题问题。,许多学者对此进行了研究,现阶段共有4种解决方案:。轴对称网格模型、四面体网格模型、基于Tie方法的网格模型、基于Fukuoka和Nomura方法的网格模型。其中,基于Fukuoka和Nomura方法的网格模型建立的网格模型质量高、收敛性好,在螺纹连接旋转松动研究问题中应用比较广泛。

图4 同心夹紧螺纹连接副转化为弹簧模型Fig.4 Model of concentric clamped threaded connection pair converted into spring

图5 常用螺纹网格模型划分方法Fig.5 Common mesh model generation methods of screw thread

针对文中提出的螺栓连接仿真分析需求,需系统研究仿真分析过程中螺栓螺母的有限元网格划分、单元类型选择、分析方法选用等有限元建模分析方法,为此提出了系统建模插件开发要求,主要功能包括:1)对普通螺纹和MJ螺纹紧固件实现高保真六面体网格划分(螺纹起始和末端除外),并对多种网格、单元、分析方法的分析精度和效率进行对比,确定准确、高效的建模分析方法;2)针对螺栓预紧和机理分析模型,确定合理的网格密度,确保网格收敛性,分析精度误差不大于5%;3)结构形式、材料属性、界面特性按参数化建模,生成可供分析软件调用的*.inp文件,基于Abaqus有限元软件实现插件的驱动调用。

5 装配功能模块开发

装配功能模块的开发主要为了便于实现自动装配与装配干涉检查,实现装配自动化、干涉检查自动化的设计目标。为设计师系统在结构设计工作过程中,节省大量的紧固件装配三维制图时间,并基于数字化手段实现装配干涉判断,智能化设计水平进一步提升。此功能的开发是为解决紧固件选用过设计问题,螺栓、螺钉、铆钉过长问题,并同时提高设计装配效率,大幅节省研制成本,实现弹箭轻质化,缩短弹箭研制周期。装配功能模块主要包括自动装配功能模块与装配工具干涉检查功能模块。

5.1 自动装配功能

自动装配功能基于CATIA三维制图软件,开发CATIA快速装配插件。CATIA快速装配插件本身包含安装孔自动识别、紧固件快速调用、紧固件数据统计等功能。设计师系统输入紧固件优选产品标准,基于插件的自动识别安装孔大小、自动识别被连接件厚度等功能,依据紧固件选用要求规范进行计算,从而获取紧固件的规格及长度,在模型中完成三维自动装配。

图6 紧固件自动装配流程Fig.6 Automatic assembly process of fastener

自动装配功能省去了设计师系统对紧固件长度的选择过程,提高了紧固件设计与选用的规范性,有助于弹、箭体轻量化设计。通过安装孔自动识别、三维自动装配功能,省去了设计师系统的三维装配制图过程,显著提高型号研制效率。

5.2 装配工具干涉检查功能

装配完成后,结合安装使用的约束条件(扳拧工具所需空间尺寸、紧固件装配尺寸等),开展结构干涉检查和装配工具安装空间检查。结构干涉检查中,自动计算相邻安装孔的最小距离并判断是否满足标准规范要求,检查结果自动输出,显示“最小距离”、“参考值”等。装配工具检查中,导入安装工具(如力矩扳手、普通扳手等)的三维模型,依据三维模型与结构系统的干涉性判断安装空间能否满足操作要求。

图7 安装工具检查Fig.7 Inspection of installation tools

6 结论

针对目前弹箭体紧固件选用混乱、随意,缺少紧固连接系统正向设计理念,紧固件仿真分析方法不成熟、仿真分析能力较差,紧固件生产、验收、安装、使用过程中数字化协同能力不足等问题,本文建立了弹箭体紧固连接系统正向设计数字化技术。通过多约束条件下逻辑指向数字化寻优方法,基于紧固件数据库、紧固件库存信息、紧固件选用要求,将“环境要求”“载荷要求”“功能要求”等输入信息转化为紧固件产品标准的输出信息,实现紧固件优选推送与报表统计功能。通过正向设计仿真计算软件的开发,实现对紧固连接系统的紧固件规格、数量、紧固件类型、紧固件布局等的系统性设计,达到结构设计最优的目标。此外,开发了基于CATIA软件的装配功能模块,实现装配自动化、干涉检查自动化的设计目标,紧固件智能化设计水平进一步提升。

本文突破了紧固件自动化选用设计技术、紧固连接系统优化布局设计技术、紧固件自动装配设计技术等多项关键技术,解决了因紧固件选用不合理、不规范而引起的松脱、脆断、咬死、锈蚀等痛点问题,解决了因过设计或欠设计而引起的紧固连接系统布局不优化、轻质化不足等相关问题,是对现有紧固连接系统设计技术进行数字化升级的关键技术,有效提升弹箭可靠性,助力弹箭降本增效。