单面导流器载荷传递与发射仿真分析

2022-12-02孟艳何丽陈苗廉政武龙

孟艳 何丽 陈苗 廉政 武龙

(北京航天发射技术研究所,北京,100076)

0 引言

车载垂直热发射具有机动灵活、发射装置结构简单、通用性好等优点,降低了箱式倾斜热发射在导弹离轨后的碰撞安全性风险[1];但垂直热发射时产生的高温高速燃气射流会对发射装置产生严重的冲击作用[2],需要对燃气射流进行排导以降低燃气流对发射系统的影响。

目前主流使用导流器来承受燃气射流的冲击,并将其排导至有利的方向。导流器的类型主要有单面导流器、双面导流器、组合型导流器、圆锥形导流器等。谷荣亮等[3]阐述了燃气流合理排导的必要性,分析和比较了燃气流内导流和外导流,论述了燃气流内导流的优越性和外导流的局限性,表述了箱式垂直发射装置燃气流排导的发展方向。陈劲松等[4]对双面导流器的排导规律及导流效果进行了仿真分析与试验研究。赵若男等[5]采用计算流体力学方法,对不同型面导流器的燃气排导效果进行了分析,发现圆弧形导流器排导性能更好。

胡晓磊等[6]采用动网格技术对某车载垂直热发射双面导流器进行了分析,得到了发射过程中导流器周围流场的温度和压强变化情况,为导流器的气动外形优化设计提供了支撑。刘念昆[7]采用数值仿真手段对双面导流器的几何参数进行了优化设计,分析结果表明双面导流器排导会对车后端面、支腿以及车轮等造成较大的热冲击作用。盛文成[8]对比分析了双面导流器和单面导流器的排导效果,其中双面导流器对发射装置的冲击力最小,但需要两侧较大的排导空间,限制了发射车的场坪适应性;单面导流器所需的排导空间最小,适用于狭窄的发射场坪,但会对发射车产生较大的冲击力。燃气流对导弹的出箱安全性会产生一定的影响,导弹在箱内运动过程中,在重力和其他外力作用下其姿态会发生变化,导致弹箱之间间隙减小,甚至有可能发生弹箱碰撞的情况。马蕾等[9]采用多体系传递矩阵法建立了刚柔耦合导弹发射系统动力学模型,对导弹发射过程进行了整体动力学分析,为优化导弹姿态提供了快速迭代手段;刘瑞卿等[10]针对地面风载荷对导弹-发射车系统稳定性的影响进行了分析,验证了随着风速的增加,导弹-发射车的系统稳定性越来越差;赵君伟等[11]采用Adams和AMESim进行了发射动力学的机液联合仿真,获得了导弹出箱的姿态角和角速度。以往发射动力学方面的研究对象多为垂直冷弹射或倾斜热发射系统,对车载垂直热发射系统的发射动力学分析较少,专门针对单面导流器的发射动力学分析更为罕见。为提高采用单面导流器的车载垂直热发射系统的发射安全性,有必要对单面导流器的载荷传递过程及其对发射安全性的影响进行分析。

1 导流器载荷传递理论分析

某型发射车采用箱式垂直热发射技术,为保证其场坪适应性、可实现向车后方单面排导,设置了翻转式单面导流装置,如图1所示,该导流装置由导流器本体、翻转电动缸、翻转臂、球铰盘底座等结构组成,导流装置位于发射箱之后,通过翻转臂与车架尾梁铰接,发射时导流器装置通过翻转电动缸驱动落地,落地后电动缸释放,以保证球铰盘底座与地面接触。

图1 翻转式单面导流器示意图Fig.1 Rotational single-faced deflector

单面导流器优化设计的原则一方面是要满足承载可靠、顺畅排导、偏于热防护等,另一方面单面导流器的设计应将燃气射流对发射车、导弹的冲击降到最低。但以往的发射动力学分析过程中,通常将导流器与发射车的连接关系简化为固定连接,没有详细分析导流器与发射车之间的载荷传递。本节将对翻转油缸式单面导流器的载荷传递关系进行理论分析,以更加精确的分析导流器对发射车、导弹的冲击影响。

1.1 导流器与车架固定连接的载荷传递关系

发射燃气流对发射车的影响主要考虑燃气流作用于导流器上的垂向载荷和纵向载荷,考虑对发射车稳定性的影响。

经计算,燃气流作用于导流器上的力可分解为垂向分力和纵向分力,垂向分力方向为竖直向下、纵向分力为由车尾指向车头。通过导流器型面设计,需保证燃气流合力作用线与导流器底座轴线重合,以降低对导流器连接摆臂的力矩作用。当将导流器与发射车的连接关系简化为固定连接时,可将导流器与发射车作为一个整体进行受力分析[12][13]。

对燃气流载荷最大时刻,将导流器与发射车作为一个整体进行受力分析的示意图如图2所示,此时轮胎、支腿和导流器底座共同承载,其中xF0为导流器受到的燃气流载荷纵向分力,F0y为导流器受到的燃气流载荷垂向分力,Ftx为导流器和发射车整体受到的地面纵向摩擦力,Fty为导流器和发射车整体受到的地面垂向支撑力,G为发射车受到的重力,对导流器和发射车整体进行受力分析如下:

图2 导流器与发射车整体受力分析Fig.2 Force analysis of the deflector and vehicle as a whole

1.2 导流器与车架铰接的载荷传递关系

同样,对燃气流载荷最大时刻,导流器与车架铰接时燃气流作用于导流器上的力同样可分解为垂向分力和纵向分力,垂向分力方向为竖直向下、纵向分力为由车尾指向车头。但当导流器与车架铰接时,不能将导流器与发射车作为一个整体进行受力分析。

导流器与发射车铰接时进行受力分析的示意图如图3所示,其中xF0为导流器受到的燃气流载荷纵向分力,F0y为导流器受到的燃气流载荷垂向分力,F1x为导流器和发射车整体受到的地面纵向摩擦力,F1y为导流器和发射车整体受到的地面垂向支撑力,F2x为发射车对导流器纵向作用力,为发射车导流器的垂向作用力,对导流器单独进行受力分析如下:

图3 导流器与发射车铰接受力分析Fig.3 Force analysis of the deflector and vehicle as rotational

可得:

其中µ为地面与导流器底座之间摩擦系数,L12y、L12x、L02y、L02x为相应作用力相对导流器与发射车铰接回转轴的力臂。考虑发射车的稳定性,需要保证导流器受到燃气流载荷作用时不对发射车产生向上的作用力,即发射车对导流器的垂向作用力F2y≥0,可以得到

1.3 两种连接关系的对比

通过受力分析分别得到了将导流器与发射车作为整体和将导流器与发射车作为铰接进行考虑时发射车稳定的地面摩擦系数条件,下面以某组参数为例进行对比分析。

表1 对比分析参数设定Table1 Parameter setting of comparison analysis

可得µall≥0.2,µ≥ 0.4,可见将导流器与发射车铰接连接时燃气流作用下发射稳定所需的地面摩擦系数更大。

2 导流器载荷传递仿真分析

2.1 模型建立

燃气流对导流器的冲击是一个动态过程,为快速获得单面导流器在不同地面摩擦系数下的载荷传递规律,取燃气流达到峰值力时刻的边界条件作为仿真输入,建立翻转式导流器受力分析的仿真模型,模型包括车架尾梁、导流器本体、翻转电动缸、翻转臂、球铰盘底座和地面组成,其中导流器本体通过翻转臂与车架尾梁建立铰接关系,翻转电动缸在仿真中处于释放状态,球铰盘底座与导流器本体之间建立球铰关系,球铰盘底座与地面之间建立接触关系,模型整体如图4所示。设置边界条件为车架尾梁和地面固定,载荷条件为在导流器本体导流弧面上施加燃气流峰值作用力(分别施加垂向作用力和纵向作用力),通过调整球铰盘底座与地面之间的摩擦系数进行不同地面条件下的仿真分析。

图4 翻转式单面导流器仿真模型Fig.4 Simulation model of the rotational single-faced deflector

2.2 仿真结果

如图5所示为地面摩擦系数为0.5时翻转式单面导流器在燃气流峰值力作用下的位移云图,由于翻转臂的结构形变,导流器底座仍有向前移动的趋势,此时的位移量约为6.5mm。

图5 翻转式单面导流器仿真位移云图(摩擦系数0.5)Fig.5 Displacement distribution of the rotational single-faced deflector (friction coefficient as 0.5)

对比不同地面摩擦系数条件下的仿真结果,如表2所示。导流器在垂向受到的力包括自重(约4kN)(竖直向下)、燃气流垂向作用力(竖直向下)、地面垂向接触力(竖直向上)和车架对导流器的垂向作用力(方向不定);导流器在纵向受到的力包括燃气流纵向作用力(由车尾向车头方向)、地面纵向摩擦力(由车头向车尾方向)和车架对导流器的纵向作用力(由车头向车尾方向)。根据理论受力分析,导流器的受力应保持平衡,即满足公式(2),将表2的仿真结果带入公式(2)均满足受力平衡条件。且在地面摩擦系数小于0.4时(0.15和0.3),导流器明显向前移动,导流器在燃气流作用下对车架产生向上的作用力,影响发射稳定性;在地面摩擦系数大于0.4时,导流器向前移动量很小,导流器在燃气流作用下不会对车架产生向上的作用力,可以保证发射的稳定性。

表2 不同地面摩擦系数条件下的仿真结果Table2 Simulation results of different friction coefficient

3 整车发射动力学仿真分析

3.1 模型建立

建立车载垂直热发射整车有限元发射动力学仿真模型,模型的全局坐标系原点位于起竖回转轴中心,x轴指向车头方向,z轴指向天空,y轴符合右手定则。

模型包括发射车的车架、前后桥、起竖缸、调平支腿、起落架、发射箱、解锁机构、适配器、导弹、导流器和导流器底座。车架、起落架、发射箱、适配器、导流器、导流器底座等均采用有限元网格进行划分,起竖缸、调平支腿采用定刚度和阻尼的弹簧单元模拟,导弹采用刚性体模拟。整车模型根据实际起竖到位状态结构进行装配,其中导流器本体通过翻转臂与车架尾梁建立铰接关系,翻转电动缸在仿真中处于释放状态,球铰盘底座与导流器本体之间建立球铰关系,球铰盘底座与地面之间建立接触关系,前后桥轮胎和前后调平支腿与地面之间建立接触关系,前后桥悬架和起竖缸均简化为弹簧,导弹通过适配器与发射箱之间建立接触关系,模型整体如图6所示。设置载荷条件为在导流器本体导流弧面上施加燃气流作用力(分别施加垂向作用力和纵向作用力),在导弹底部施加燃气流推力和模型整体施加重力,通过调整球铰盘底座与地面之间的摩擦系数进行不同地面条件下的仿真分析。

图6 整车发射动力学仿真模型示意图Fig.6 Model of missile-launch vehicle system

3.2 仿真结果

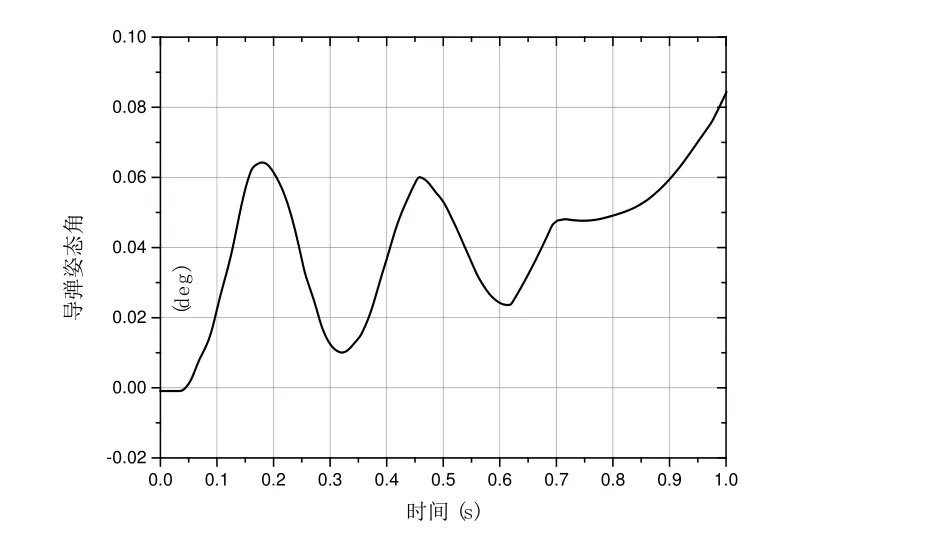

当地面摩擦系数为0.15时,即地面摩擦系数小于导流器与发射车铰接时发射稳定所需的地面摩擦系数时,整车发射动力学仿真得到的导弹姿态角如图7所示,导弹出箱时(1s)其姿态角大小约为0.51°;当地面摩擦系数为0.5时,级地面摩擦系数大于导流器与发射车铰接时发射稳定所需的地面摩擦系数时,整车发射动力学仿真得到的导弹姿态角如图8所示,导弹出箱时(1s)其姿态角大小约为0.08°。

图7 整车发射动力学导弹姿态角变化(摩擦系数0.15) Fig.7 Missile’s attitude

图8 整车发射动力学导弹姿态角变化(摩擦系数0.5)Fig.8 Rotational single-faced deflector

由于是垂直热发射,仿真中未设置影响发射稳定性的边界条件,导弹姿态的变化主要由发射系统内部的载荷传递和变形引起。分析仿真过程,当导流器底座与地面摩擦系数过小时,导流器在纵向燃气流载荷的作用下向前移动,而轮胎与地面的摩擦力较大(轮胎与地面摩擦系数一般为0.7),车身纵向没有移动,导流器将车架尾梁顶起,影响发射箱姿态,进而影响导弹出箱的姿态。因此,为保证发射过程的稳定性,应选取地面摩擦系数足够大的发射场坪。

4 结论

a)当单面导流器与发射车为铰接关系时,在燃气流作用下为保证发射稳定所需的导流器底座与地面摩擦系数更大;

b)当地面摩擦系数过小时,与车架铰接的单面导流器在在纵向燃气流载荷的作用下向前移动将车架尾梁顶起,影响导弹出箱的姿态;

c)采用铰接单面导流器的车载垂直热发射,为保证发射过程的稳定性,应选取地面摩擦系数足够大的发射场坪。