二次调节主动升沉补偿实验平台的摩擦辨识与补偿控制

2022-12-01曾呈昊胡逸飞吴金波

曾呈昊,胡逸飞,吴金波

(华中科技大学船舶与海洋工程学院,湖北 武汉 430074)

0 引言

在实际海洋环境中,作业船受波浪干扰会不断产生6个自由度方向的摇荡运动,这对船用起重机作业的安全性和作业效率往往会带来严峻挑战[1]。主动升沉补偿(active heave compensation,AHC)系统能够补偿母船的升沉运动,实现负载运动与母船运动的解耦[2],故而能够保证海上吊装作业的安全性和高效性。

二次调节技术是一种先进的静液驱动方式,具有能量可回收、装机功率低和动态响应快等优点[3]。得益于上述优点,二次调节技术在主动升沉补偿系统中得到了应用。当前,研究者对二次调节升沉补偿系统中的摩擦特性研究较少,在建模及控制中往往忽视非线性摩擦的影响[4-5]。非线性摩擦转矩会直接导致二次调节系统低速特性不佳[6],影响系统控制品质。因此,有必要对摩擦进行补偿,而这一目标的达成离不开对系统摩擦参数的获取。

本文以二次调节主动升沉补偿实验平台为研究对象,建立了包含非线性摩擦转矩的系统模型,凭借辨识方法得到摩擦模型参数。结合摩擦前馈和非线性PID(nonlinear PID,NPID)控制器实现摩擦补偿控制,并通过实验验证所提策略。

1 实验平台

以二次调节主动式升沉补偿实验平台[7]为研究对象,以提高该系统的补偿精度为目标开展研究,图1为实验平台实物。实验平台主要由静液驱动系统、机械执行系统、信号检测系统、控制系统以及用于模拟波浪干扰的六自由度运动平台组成。

图1 二次调节主动升沉补偿实验平台

静液驱动系统包括恒压变量泵、蓄能器和二次单元。恒压变量泵和蓄能器组成恒压网络为二次单元提供动力。机械执行系统由减速卷扬机、滑轮组和钢丝绳组成。机械执行系统与二次单元的输出轴相连,将二次单元旋转运动转化为负载的提升和下放。信号检测系统由各类传感装置构成,监测系统状态。控制系统由工业PC和二次单元控制器 (hydraulic numerical controller,HNC)组成。控制系统从信号检测系统接收数据,经由TwinCAT 3软件及HNC配套软件WIN-PED对静液驱动系统进行控制。

实验平台的补偿过程为:六自由度转台模拟环境扰动,负载因而产生升沉方向的位置偏移。工业PC根据负载实际与目标位置给出指令,HNC收到控制指令和二次单元实际转速后,通过内部PID控制器改变二次单元斜盘摆角,调节二次元件的排量,控制卷筒正反转以实现对负载偏移量的补偿。

系统在控制过程中形成3个闭环,由内而外依次为:变量缸活塞位置小闭环、二次单元转速闭环及负载位置闭环。前2个闭环位于二次单元内部,由HNC控制,负载位置环由工业PC控制。HNC设置有摩擦前馈补偿功能,根据编码器测得的二次单元转速以及摩擦曲线令二次单元斜盘摆动额外的补偿摆角,以实现摩擦前馈补偿。

2 数学建模

二次单元主要由电液伺服阀、阀控变量液压缸和二次元件本体构成。

电液伺服阀和变量液压缸共同构成了二次单元内部的变量伺服机构,通过伺服阀改变液压缸活塞位移。依据文献[8]的设计方法将伺服机构等效为一阶惯性环节,即

(1)

xp为变量缸活塞位移;Ts为变量伺服机构的时间常数;Uv为伺服阀输入电压。

变量缸活塞与二次单元斜盘固连,由活塞位移控制斜盘倾角,从而调节二次元件的排量。二次元件输出转矩与负载阻力矩、负载惯性矩、摩擦转矩相平衡,即

(2)

Ms为二次元件输出转矩;Ps为系统的工作压力;Vmax为二次元件最大排量;ηs为系统效率;xmax为变量缸活塞最大位移;ML为负载转矩;θm为二次元件输出轴转角;Jm为折算至二次元件输出轴的总转动惯量。

值得注意的是,摩擦转矩的存在可能造成系统低速爬行、速度换向时运动不连续和稳态精度不佳等后果[9],因此,有必要在建模中对摩擦进行较为完整的描述,并在控制器设计过程中进行补偿。

二次单元各摩擦副中的库伦摩擦、粘性摩擦等都会导致转矩损失,摩擦数值则与润滑剂、接触面材料及相对速度等因素相关。Stribeck模型综合考虑了静摩擦、库伦摩擦以及粘滞摩擦,能以90%的精度描述真实摩擦特性[10],选用该模型描述系统摩擦,即

Mf=Mff+Bn=

(3)

Mf为摩擦转矩,包括由库伦摩擦转矩Mc和静摩擦转矩Ms组成的非线性部分Mff以及粘滞摩擦Bn代表的线性部分;n为二次单元转速;ns为Stribeck速度;B为粘滞摩擦系数。

3 摩擦参数辨识

(4)

(5)

进一步可得

(6)

Yf(t)=ψT(t)ζf+δf(t)

(7)

采用一种改进的递推最小二乘算法[12]进行参数辨识,该算法的协方差更新率以及参数辨识更新率分别为:

(8)

(9)

(10)

辨识算法的协方差矩阵更新率Pd(t)和信号激励水平指示器Q(t)的具体表达为:

Pd(t)=βP(t)-P(t)ψ(t)ψT(t)P(t)+μI

(11)

(12)

β>0为遗忘因子;μ>0为设计参数;λmax(·)为矩阵的最大特征值;tr(·)和adj(·)分别为矩阵的迹和伴随矩阵。

由式(2),将系统摩擦转矩表示为

(13)

4 控制器设计

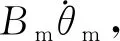

图2为系统整体控制框图,包括转速和位置闭环控制器以及摩擦前馈补偿。图2中,减速卷扬机减速比为i,卷筒半径为r。

图2 系统整体控制

二次单元转速环的开环传递函数为

(14)

速度环中包含1个积分环节,采用PI控制。

摩擦前馈补偿是指基于摩擦模型,在控制系统的控制信号端叠加补偿信号以抵消摩擦转矩,改善跟踪精度。摩擦模型对系统摩擦特性的准确反映是摩擦前馈补偿的前提。工程中通常在获得摩擦力矩数值后按一定的增益系数Kf设定前馈补偿量。

位置环选用NPID控制器,它结合了跟踪微分器(tracking differentiator,TD)与变增益PID。合理设置TD能够提高控制器的鲁棒性,抑制微分信号中的噪声。变增益PID根据当前控制误差的变化对控制增益进行恰当调整,达到更优的控制效果。

负载的目标位移zd为设置量,其实际位移zl由吊臂顶端的编码器测得。令zd=z11,zl=z21,选用如下的非线性微分跟踪器[13],获取zd和zl的微分追踪信号z12、z22,即

(15)

其中,i=1,2;Tc为采样周期;h为滤波因子;δ为速度因子;fst(·)为最速跟踪函数,其表达式为

(16)

定义误差e(t)和误差微分c(t)为

(17)

基于双曲函数构建非线性增益[14]为

(18)

KP1、KP2、KP3为比例增益设计参数;KI1、KI2为积分增益设计参数;KD1、KD2为微分增益设计参数。

本文中NPID的控制输入可以表示为

KD(e(t))c(t)

(19)

5 实验验证

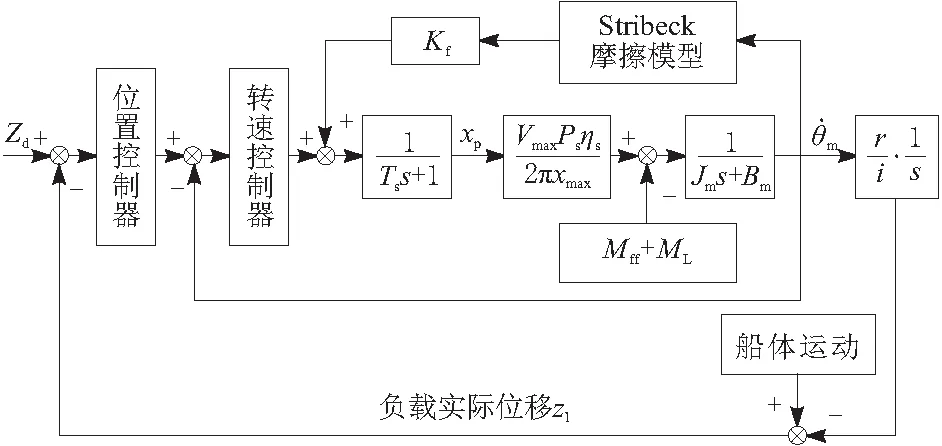

选用正弦扫频信号[15]为辨识输入以充分激励系统模态,即

(20)

A0、A1共同决定扫频信号幅值;f0为扫频信号频段下限;f1为扫频信号频段上限;T为扫频信号重复周期;h=0,1,2,…为周期数。

图3 辨识输入

设置递推最小二乘辨识算法参数为:PU=1 000,σ=10-4,β=0.6和μ=30。

图4 系统参数辨识结果

由式(14)获取不同转速下的摩擦转矩数值,借助MATLAB的Optimization工具箱中的lsqcurvefit函数,使用最小二乘法拟合Stribeck曲线获取摩擦模型参数。Stribeck曲线拟合结果如图5所示,各参数拟合结果为:库伦摩擦转矩Mc为0.26 N·m;静摩擦转矩Ms为10.71 N·m; 临界转速ns为11.20 r/min;粘滞摩擦系数B为0.075 N·m·min/rad,相当于0.72 N·m·s/rad,这与Bm的辨识值相符。

图5 Stribeck曲线拟合

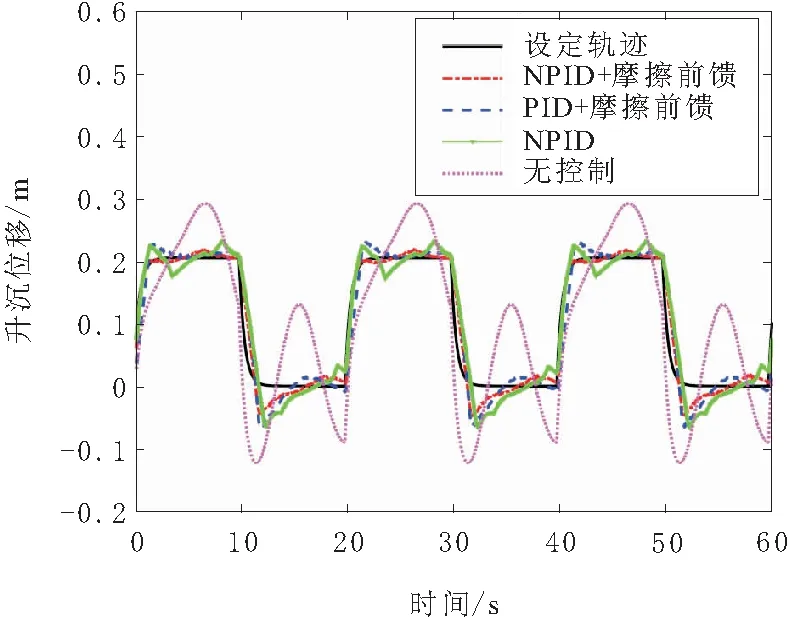

控制策略验证实验中,在WIN-PED软件中设置二次单元转速PI控制器比例增益k2P=160,积分增益k2I=530。摩擦前馈增益设为Kf=0.007 2。TwinCAT 3中编写负载位置环控制策略,NPID控制器参数取h=0.01,δ=20,KP1=5.0,KP2=2.0,KP3=0.8,KI1=8.0,KI2=10.0,KD1=0.2,KD2=1.0。设定六自由度平台模拟波浪下的船体运动干扰,在速度环控制参数不变的情况下,位置环分别使用NPID+摩擦前馈、PID+摩擦前馈和NPID 3种策略控制负载追踪设定轨迹。

图6~图7为3种控制方法的效果对比,设定轨迹为模拟货物吊放过程,负载吊升至指定位置后则保持位置不变,一段时间后下放至另一位置。由图6和图7可知NPID+摩擦前馈能够取得最好的跟踪精度以及最小的稳态误差。在负载保持位置不变的时段,NPID+摩擦前馈补偿的稳态控制误差约为0.006 m。对比NPID+摩擦前馈和PID+摩擦前馈2种策略,可以看出前者的误差更小,原因在于NPID能够根据误差调整控制增益。对比NPID+摩擦前馈和NPID,可以看出前者轨迹追踪精度更高,这体现了摩擦前馈控制的有效性。

图6 不同策略控制效果对比

图7 不同策略控制误差对比

6 结束语

以补偿摩擦转矩为重点对二次调节主动升沉补偿实验平台进行研究,建立了包含非线性摩擦转矩的系统数学模型并采用辨识手段获得摩擦模型参数。设计了包含摩擦前馈和非线性PID控制器的控制策略。实验结果验证了本文辨识及控制方案的有效性。