基于改进粗糙集-云模型的炼化企业带压打孔作业风险评价

2022-12-01李晓东

李晓东

(中石化石油销售有限责任公司,北京 100020)

0 前言

炼化企业生产过程中管线的正常维修改造或突发事故的抢修是不可避免的,但作业过程的连续性装置仍正常运行,因此常需开展带压抢修、更换腐蚀管段、改造或加装设备设施等作业。带压打孔作业是一种高效、经济的在役管线抢维修技术,开孔过程中无需停工停产,但同时也存在很大的风险。特别是炼化企业生产过程存在易燃易爆、有毒有害、高温高压的风险,且装置内带压作业影响因素错综复杂,不仅存在动火、起重、临时用电等风险较大的特殊作业,还存在管道试压、管道带压开孔等高风险作业,极易诱发事故,如带压焊接时烧穿设备、操作不当或事先准备不充分易造成管内介质突然泄漏等。因此,研究并建立炼化企业管道带压打孔作业风险分级管控机制,对提高现场安全作业管理水平,降低事故发生具有重要意义。

目前针对带压打孔作业的文献大多限于研究如何提升带压打孔技术或设备机具,以及论述带压打孔在化工生产中实施步骤、实施的限制条件和注意事项等[1,2],或者分析带压打孔作业的管理流程、主要风险及相应的对策。上述存在以下两个突出问题:一是各个风险要素的权重采用经验法、层次分析法等理论,过重依赖主观经验,影响最终的评价结果;二是错综复杂的风险因素对整个作业的安全影响程度是不确定的,具有模糊性和随机性,传统的方法是采用概率理论或者模糊集理论[3,4]研究随机性问题,但无法解决模糊性和随机性共存的问题。针对上述问题,笔者引用改进的粗糙集(RS)[5-7]和云模型[8-14](Cloud Model)相结合的方法来研究炼化企业带压打孔作业的风险,一是利用改进的RS计算各风险影响因素的权重,避免了专家统计、层次分析法等方法过多依赖主观经验的缺点,同时避免了利用传统的粗糙集理论易出现风险评价指标冗余的现象,实现各指标因素的权重计算结果更符合实际、更客观;二是云模型理论将概率论和模糊理论进行交互渗透的基础上,通过综合云算法、浮动云算法等方法,形成定性和定量的转变模型,同时阐明评价过程中的模糊性和随机性的内在关联,解决了模糊性和随机性共存的问题。

1 带压打孔作业风险评价流程

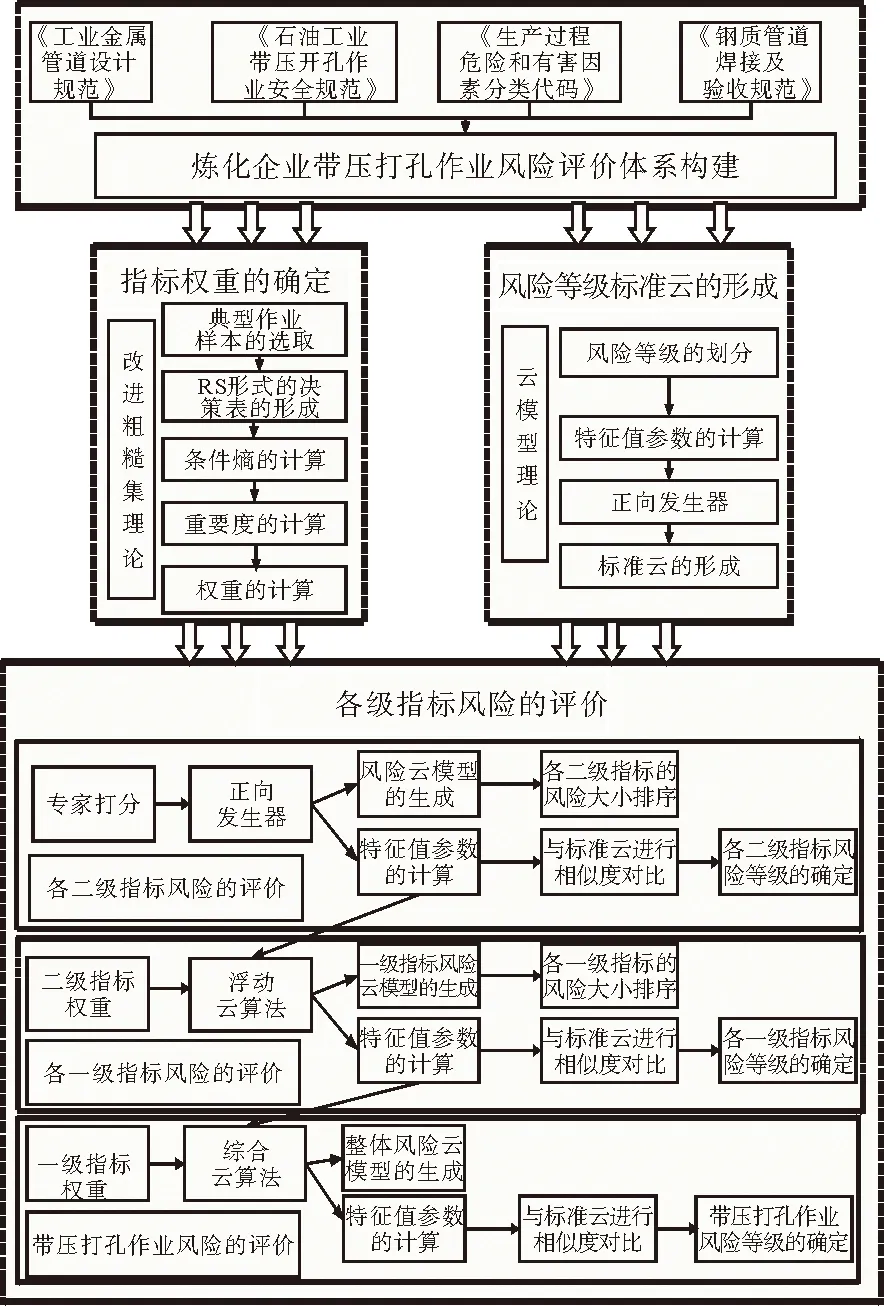

炼化企业带压打孔作业时,专家会根据作业具体情况对现场风险进行评分,综合处理后提供给作业负责人或属地负责人用于机动决策。为了提高决策的速度和准确性,提出了改进粗糙集-云模型的炼化企业带压作业风险评价方法,该方法评价流程如图1所示。

图1 改进粗糙集-云模型的炼化企业带压作业风险评价流程

2 带压打孔作业风险评价体系的构建

参考SY 6554—2011《石油工业带压开孔作业安全规范》、GBT13861—2022《生产过程危险和有害因素分类代码》、GB50316—2000《工业金属管道设计规范》等相关标准,并结合炼化企业带压打孔作业现场风险管控现状和相关专家的调研,构建了炼化企业带压打孔作业风险评价体系,包括4个一级指标,28个二级指标,如图2所示。

图2 炼化企业带压打孔作业风险评价体系

3 基本理论

3.1 改进粗糙集理论

粗糙集理论是在1982年由波兰科学家Pawlak Z创立的,用于定量分析不完整、模糊信息并研究其潜在规律的数学工具。改进的RS与传统的RS相比,计算指标权重的过程简单易懂,且解决了传统RS理论容易忽略某个(些)指标问题,步骤如下:

a) 收集、整理各项信息,构建知识表示系统

设S={U,A,V,f}为一个信息系统,D相对于C的条件熵公式如式(1):

(1)

式中:I——D相对于C的条件熵;

U——所有研究对象的集合;

C——条件属性;

D——决策属性;

k——Ci的个数;

m——Dj的个数;

Dj——第j个决策属性;

Ci——第i个条件属性。

b) 预处理各项数据,明确条件属性和决策属性,生成RS形式的决策表。

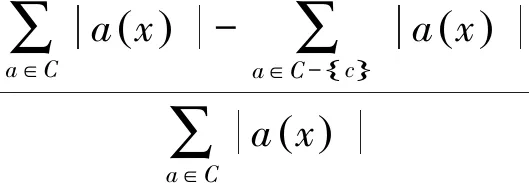

c) 依据改进RS理论分别计算管理因素各二级评价指标的条件熵、重要度和权重,见公式(2)、(3):

(2)

式中:∀c∈C,a∈C,x∈U,a(x)∈U/D;

C——条件属性;

U——所有研究对象的集合;

c——条件属性C的单个指标;

sig(c)——单个评价指标的重要度。

(3)

式中:w(c)——单个评价指标的权重。

3.2 云模型理论

云模型理论是李德毅在1995年建立的,旨在解决属性定性与定量之间转换的不确定性问题。

a) 设U是一个数值论域,X表示U的定性概念,如果定量值x∈U,并且x是通过定性概念X的一次随机实现,x对于定性概念X的确定度μX(x)∈[0,1]具有稳定的倾向随机性。如果μ:U→[0,1],∀x∈U,x→U(x),则称x在U的分布为云模型,简称云,其中每一个x就成为一个云滴。

b) 云主要由期望Ex,熵En,超熵He3个数字特征表示整体的表征云的概念。

c) 风险等级标准云是根据云模型理论生成各个等级的云模型图,用来直观展示评价指标的风险状况及多个评价指标风险等级的排序,便于决策者根据风险大小制定、投入安全措施,见公式(4)~(6):

(4)

(5)

He=k

(6)

式中:Ex——期望,在论域空间U中,云滴是最能代表定性概念的点,其期望是论域空间中的中心值;

En——熵,云滴在论域空间U离散程度;

Cmax、Cmin——每个区间内最大、最小的边界值;

He——超熵,对熵En的不确定度的度量,也就是熵的熵;

k——常数,用以表示熵的离散程度,文中k取0.01。

d) 云发生器分为正向云发生器和逆向云发生器:正向云发生器根据3个特征参数值生成云滴(x,y),云滴生成函数见式(7)~(9)。

(7)

(8)

(9)

式中:y(xi)——云生成函数;

xi——第i个研究对象。

e) 虚拟云中浮动云算法和综合云算法。风险评价体系中各级指标对应的子层之间的关联性或独立性不同,采用的算法不一样,分别采用虚拟云中浮动云算法和综合云算法,公式分别为式(10)~(15)。

(10)

(11)

(12)

式(10)~(12)中:

(13)

E‴n=En1ω1+En2ω2+…+Eniωi

(14)

(15)

式(13)~(15)中:

E‴x——综合云算法的期望;

E‴n——综合云算法的熵;

H‴e——综合云算法的超熵;

Exi、Eni、Hei——第i个研究对象的期望、熵、超熵。

4 带压打孔作业风险评价模型

以某炼化企业《280×104t/a重油催化裂化装置在线开孔》工程项目为例,共计7处打孔项目改造:P-11稳定汽油线DN250一处、氮气线DN50一处、P-17开工柴油线DN150一处、P-18顶循油线DN350一处、P-19顶循油线DN350一处、180×104t/a柴油加氢轻烃线DN50一处、新鲜水线DN100一处。

4.1 指标权重的确定

不同企业的各级评价指标权重是统一、固定的,主要根据行业专家对多个带压作业指标进行分析,并通过改进RS理论计算可得。文中以管理因素为例,RM的条件属性记为C={R41、R42、R43、R44、R45、R46、R47、R48、R49},其中R41表示作业方案的合规性,R42表示作业人员的培训及考核,R43表示风险识别的全面性、精准性,R44表示作业许可执行情况,R45表示安全技术交底的有效性,R46表示相关方信息沟通协调的有效性,R47表示作业场所封闭化情况,R48表示监督检查的有效性,R49表示应急处置机制完善情况。评价结果记为URE={x1,x2,…x10},决策属性D={1,2},数值1和2表示可接受和不可接受的风险,其中V={1,2,3,4},分别表示风险为低风险(85分以上)、一般风险(70~85分,不含85分)、较高风险(60-70分,不含70分)和高风险(60分以下,不含60分),风险程度越高,表示整改的需要越迫切。

选取了10组专家对管理因素对应的二级指标的分析结果,评价决策见表1。

表1 带压打孔作业管理因素评价决策

根据公式(1)、(2)、(3)可得出管理因素各二级指标权重。同理可得出人、物、环境因素各二级指标及一级指标的权重,结果见表2。

4.2 风险等级标准云的生成

将炼化企业带压打孔作业风险等级划分为高风险、较高风险、一般风险和低风险4个等级,根据公式(4)~(6)可得4个风险等级下云模型的3个特征值,各个等级的标准云如表3所示。

将各级云模型特征值输入正向云发生器,生成风险等级标准云,如图3所示。

图3中,自左向右风险值越来越小,依次是高风险、较高风险、一般风险和低风险。

4.3 各级指标风险的评价

通过对各级指标进行风险评价,并按风险大小进行排序。其原理是引用云模型理论中适用的方法分别计算各级指标的3个特征值参数,一方面利用MATLAB软件输入正向云发生器生成各个指标的云模型图,可以直观展示各个指标的风险排序;另一方面利用MATLAB软件将计算结果与风险等级标准云进行相似度比较,并根据最大隶属度原则,获得指标的风险评价结果。

表2 带压打孔作业风险评价体系各指标权重

表3 风险等级标准云

图3 炼化企业带压打孔作业风险等级标准云

4.3.1 二级指标风险的评价

a) 二级指标风险评价云模型的形成。以管理因素为例,邀请10位行业专家结合示例作业场景的风险特点分别对评价体系的各二级指标进行评分,评分结果如表4所示。

表4 带压打孔作业管理因素各专家打分

根据公式(10)~(12)得出管理因素各二级指标云模型3个特征值参数及对应的隶属度,见表5。同理可得人的因素、物的因素及环境因素各二级指标云模型3个特征值参数及对应的隶属度,利用MATLAB软件将计算结果输入正向云发生器生成管理因素各2个指标的云模型评价图,如图4所示。

由图4得出管理因素各二级指标的风险大小由低到高的排序是:作业场所封闭化情况<相关方信息沟通协调的有效性<作业方案的合规性<作业人员的培训及考核<安全技术交底的有效性<监督检查的有效性<作业许可执行情况<应急处置机制完善情况<风险识别的全面性、精准性。

表5 管理要素各二级指标云相似度计算结果

图4 管理因素各二级指标云模型评价

以管理要素各二级指标为例,分别将各评价指标对应的云与4个风险等级标准云进行相似度比较,并根据最大隶属度原则,结果见表5。

由表5可得管理要素中风险识别的全面性、精准性和应急处置机制完善情况。两个二级评价指标属于较高风险,其他的二级评价指标属于一般风险。说明该带压打孔作业的风险识别和应急处置方面需要重点加强。若风险识别不全面,如作业人员技能能力不合格造成管道焊穿或者使用非防爆工具等危害未识别出来,有可能造成严重的事故;若应急准备不充分或者人员应急处置能力未满足要求,有可能造成事故后果或扩大化。

4.3.2 一级指标和整体作业风险的评价

a) 一级指标风险评价云模型的形成。一级指标下二级指标之间的相关性比较小,且基本都是独立的,评价过程中可能存在没有覆盖的空白区。如物的因素的二级要素分别涉及不同类型的设备完好性影响,而虚拟云中的浮动云计算能够在两种基云之间未覆盖的空白区域内生成虚拟语言值,适用于两两相对独立的评价指标,因此根据公式(7)~(9)可计算出人的因素、物的因素、管理因素及环境因素对应的云,根据最大隶属度原则,与4个风险等级对应的标准云进行相似度比较,结果见表6。

带入正向云发生器分别生成云模型,如图5所示。由表6和图5可知,人的因素、物的因素、管理因素属于一般风险,环境管理要素属于低风险,且各一级指标的风险大小由高到低的排序是:管理因素>人的因素>物的因素>环境因素。

表6 一级指标云模型参数及相似度

图5 各一级指标云模型评价

b) 整体风险评价云模型的形成。整体风险评价云模型的形成,实际上属于低层次概念综合到高层次概念的问题。本质上是将2个或2个以上的指标云模型综合为更广义的云,覆盖了更大范围论域空间,采用虚拟云中的综合云算法,根据公式(13)~(15)可计算出综合云,与4个风险等级对应的标准云进行相似度比较,并根据最大隶属度原则,可得出:云模型参数—(76.75,4.908 5,0.01);云相似度—(0.070 5,0.239 7,0.327 6,0.204 8),根据最大化原则,示例的炼化企业带压打孔作业风险等级是一般风险。带入正向云发生器分别生成云模型图,如图6所示。

由图6可知,该炼化企业带压打孔作业风险等级为一般风险,这与该带压作业现场的实际情况相符,表明了基于改进粗糙集-云模型理论的评价方法是合理可行的。该模型最终利用云模型图实现了定性语言与定量数值之间的转换,其表现形式更加直观、生动,便于决策者根据评价结果采取针对性的管控措施。

图6 试点炼化企业某带压作业风险评价云模型

5 结论

a) 以人—物—环—管为主线,结合炼化企业带压打孔作业风险特点,构建了带压打孔作业风险评价体系。提出了采用改进粗糙集-云模型结合的方法对各级要素进行风险评价,以便计算结果客观,且保证了各指标在决策中存在的意义。同时采用云模型中不同的方法计算各级指标的云模型,体现了各级指标之间的相关性,结果更符合实际。

b) 通对某企业的带压打孔作业风险进行评价,风险等级是“一般风险”;环境因素的风险是“低风险”,人的因素、物的因素和管理因素综合评价是“一般风险”,且管理因素>人的因素>物的因素>环境因素;风险识别的全面性、精准性及应急处置机制完善情况属于“较高风险”。

c) 针对得出的评价结果,建议:一是提高作业前的风险识别质量。属地单位和承包商的负责人、技术人员应集中讨论分析作业前、中和后可能存在的危害,并根据识别出来的危害制定针对定性、有效的管控措施。二是完善应急处置机制。保障应急救援流程的畅通,以便事故发生后受伤人员能在最短时间内得到救治;提高人员的应急处置能力,强化人员的应急预案培训,提高应急演练的有效性;配备充足的现场应急物资。