阻燃防护服及其阻燃技术进展

2022-12-01董永昭朱世杰

董永昭,朱世杰,刘 娜,王 芳

(1.中国石油化工股份有限公司,北京 100020 2.中国石化仪征化纤有限责任公司,江苏仪征 211900)

在当今社会日常生活环境,特别是存在易燃易爆物质的生产环境中,火灾成为威胁人类生命和财产安全的一个重大威胁。阻燃防护服(简称阻燃服)因其阻燃防护特性,发生火灾、闪燃等事故时,能够为事故现场从业人员提供有效的安全防护,降低烧伤程度。2014年江苏昆山爆炸事故当天造成75人死亡,185人受伤,伤亡惨重的一个原因就是岗位职工未穿戴阻燃服。然而,阻燃服的研究往往伴随着防护性能和舒适性能、成本和性能的矛盾,本文主要从织物纤维阻燃技术层面进行简要介绍。

1 阻燃服概述

1.1 阻燃服发展现状

随着人们安全观念的不断深入,阻燃纺织品的应用越来越广泛,根据阻燃织物应用场合不同,可以分为通用阻燃防护服、消防灭火防护服、电焊防护服等[1]。其中,阻燃防护服应用最为广泛,也是阻燃织物最重要的应用领域。阻燃防护服在石油化工、消防、铸造业等高温恶劣环境中可以有效保护人体免遭高温伤害,其与普通服装的区别在于在火场中燃烧速度低,离开火灾地可以迅速熄灭[2]。大众对阻燃服可能有所误解,认为阻燃就是不燃,实则其作用是通过材料的炭化、吸热等快速理化反应,吸收或消灭燃烧因子,快速阻断热传递,最大程度减少灼伤[3]。

起初,消防员身着厚重的棉衣和皮靴进行自我保护,直到19世纪末,各国开始致力于防火纤维的研究,许多国家开始建立防护标准。我国对于防火服的研究起步较晚,20世纪80年代以后,研究主要集中于对纤维或者织物的改性,90年代以后,我国开始进行阻燃材料的研制,近年来,在阻燃服研发上取得了明显的进展[2,4]。

市场上现有阻燃服分为整理类阻燃服(织物整理类与改性纤维类)和本质阻燃纤维类阻燃服。整理类阻燃服是指利用阻燃整理剂对织物进行阻燃整理或者改性阻燃纤维进行混纺或者纯纺得到的阻燃面料服装。此类阻燃服的缺点是:经洗涤后阻燃性能显著下降,使用寿命短、耐高温性能差,阻燃剂的加入会影响织物的风格,其强度也会降低,特别是撕破强度低;部分产品还存在熔融滴落等问题。本质阻燃纤维类阻燃服则采用本质阻燃纤维制造的面料,不经过任何后整理,不添加任何阻燃剂,就能实现阻燃功能。其优点是:阻燃性能是纤维的固有性能,不随水洗次数变化,隔热性能和阻燃性能优异,综合性能好。其缺点是:一是鉴于技术水平限制,保护性能与舒适性能存在矛盾;二是生产成本较高。

1.2 现有市场典型的阻燃面料

阻燃防护服系列的面料主要有:芳纶3A混纺面料(间位芳纶、对位芳纶和抗静电纤维)、芳纶面料(间位芳纶)、芳纶混纺面料(间位芳纶和对位芳纶)、间位黏胶混纺面料(间位芳纶和阻燃黏胶)、氰氯纶黏胶混纺面料(氰氯纶和阻燃黏胶)、氰氯纶棉混纺面料(氰氯纶、阻燃棉和防静电纤维)、阻燃棉尼龙混纺面料(阻燃棉)等[5]。

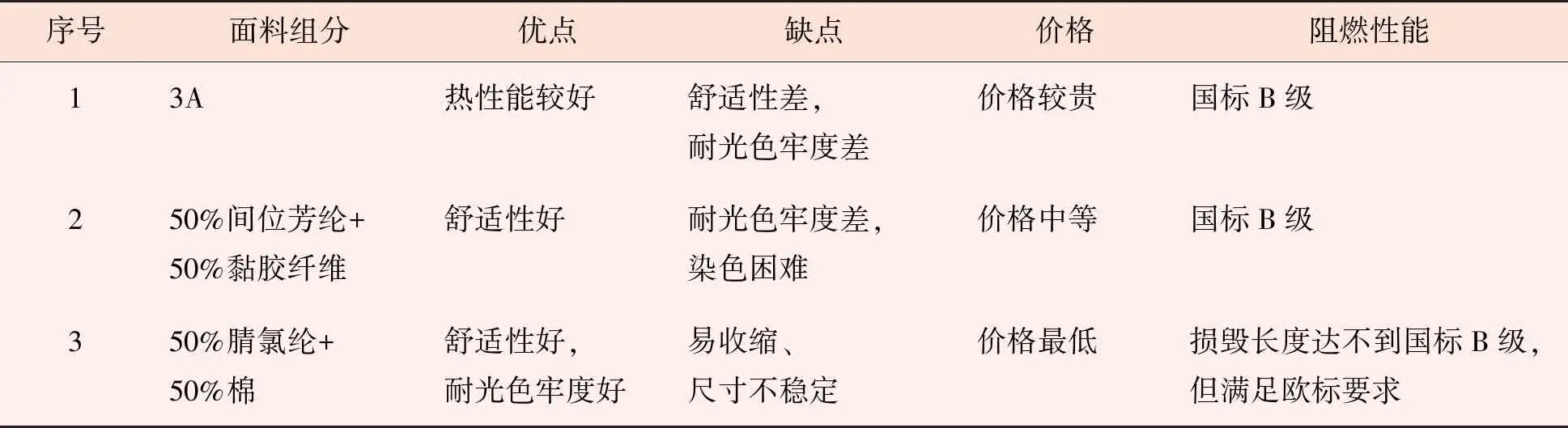

市场上流行的阻燃工装面料主要有3种,即3A(93%间位芳纶+5%对位芳纶+2%抗静电纤维)、腈氯纶+棉、间位芳纶+阻燃黏胶。具体见表1。

表1 现有市场流行的阻燃面料比较

2 阻燃纤维分类

极限氧指数(LOI)是评价阻燃产品性能的重要指标,是指聚合物在氧和氮混合气体中当刚能支撑其燃烧时氧的浓度(体积分数)。通常以极限氧指数来区分阻燃性能的好坏,一般认为极限氧指数小于22%属于易燃材料,指数在22%~27%之间属于可燃材料,指数大于27%属于难燃材料,表2列举了不同纤维的极限氧指数[6,7]。

表2 不同纤维的极限氧指数(LOI) %

2.1 本质阻燃纤维

因自身特殊的化学结构而具有耐高温、不易燃等特性的一类纤维称为本质阻燃纤维,其阻燃性能来自于独特的分子结构,用该纤维生产的面料不会被点燃或是在极低概率下才能燃烧,如间位芳纶、对位芳纶、聚芳酯纤维、芳砜纶、聚酰亚胺纤维等。有技术资料将非阻燃纤维与通过配位、接枝及共聚等反应获得的改性阻燃纤维和通过添加阻燃剂或者通过阻燃剂整理工序获得的纤维统一归类到后整理纤维。但笔者认为,接枝、共聚等聚合反应后,通过化学反应,在原非阻燃高分子链上增加了阻燃单体,形成了全新的具有阻燃性能的分子结构,其阻燃机理与通过添加阻燃剂的机理明显不同,而与本质阻燃纤维机理相同,其阻燃性能与使用、洗涤次数等不相关,因此,通过化学反应得到的新分子结构的改性纤维也属于本质阻燃纤维。

2.1.1 芳环类本质阻燃纤维

芳环类本质阻燃纤维主要有间位芳纶(聚间苯二甲酰间苯二胺纤维)、对位芳纶(聚对苯二甲酰对苯二胺纤维)、聚酰亚胺纤维等。间位芳纶以锯齿型大分子排列规整,热分解温度为400~430 ℃,具有突出的耐温性能,其极限氧指数约30%,具有良好的自熄性,与火焰接触时燃烧毒性小。对位芳纶纤维大分子刚性和伸直链的结构,使其具有良好的耐热性,分解温度在570 ℃左右,极限氧指数为30%,不收缩,具有自熄性[8]。

2.1.2 无机本质阻燃纤维

高性能的无机纤维品种丰富,由于自身化学特性决定了无机纤维耐高温的特质,如碳纤维,超细金属纤维等,具有良好阻燃隔热性能。闫学军,等[9]利用阻燃棉、阻燃黏胶和玄武岩纤维设计了一款阻燃混纺面料,具有良好的阻燃、隔热功能,且具有优异的舒适性。

2.1.3 生物可降解本质阻燃纤维

甲壳素纤维和海藻纤维属于生物可降解本质阻燃纤维[10]。可降解材料为当前研发新方向,但离大范围工业应用还有距离。

2.2 改性阻燃纤维

改性阻燃纤维则是指将阻燃剂通过共混方法加入由此获得阻燃性能的一类纤维。

2.2.1 阻燃黏胶纤维

黏胶纤维具有良好的吸湿性、穿着舒适性、染色性[11],在纺织品中应用广泛,为了扩展应用,需要对它进行改性,获得阻燃性能。目前阻燃黏胶纤维制备主要通过共混阻燃改性、接枝共聚阻燃改性、后整理3种技术[12]。如兰精公司生产的lenzing FR阻燃黏胶纤维,比其它品牌阻燃黏胶在阻燃性能及物理机械性能得到大幅提升,其极限氧指数大约为28%[6,13]。

2.2.2 阻燃聚酯纤维

聚酯纤维是世界上产量最大的纤维,应用广泛。在扩展应用中,最初进行共混方法进行改性,后因阻燃耐久性差,现在多数阻燃聚酯产品主要通过共聚阻燃改性获得。如上海石化利用连续聚合主链共聚、连续聚合侧链共聚制备阻燃切片、阻燃工业丝,应用于织物、绳索等领域[14]。

3 阻燃技术机理

纺织品遇到外部热源后温度升高,当达到着火点,其物理、化学、热性能发生变化,化学键开始断裂,裂解成可燃气体挥发物、不可燃气体、固体含炭残渣和熔融滴落物,可燃气体在氧气作用下进一步燃烧,形成一个循环燃烧体系[15]。由此可见纺织材料的燃烧需要3要素:可燃物、氧气、热源[16],因此可以通过阻止或者减少3个要素的发生来达到阻燃的目的[17-19]。

3.1 覆盖阻燃

添加了阻燃剂的织物或本质阻燃织物(两者简称阻燃织物),其阻燃机理是在高温环境下,阻燃剂或阻燃织物熔融分解成薄膜覆盖在纤维表面,从而达到阻燃目的,如磷系阻燃剂;同时阻燃剂的分解产物可以促进阻燃剂的脱水碳化,形成碳化层,阻止氧气进入,达到阻燃目的。

3.2 吸热阻燃

阻燃织物在温度较高时会发生吸热分解反应,吸收部分热量,纤维表面温度得到降低,从而抑制聚合物的热裂解,如氢氧化铝阻燃剂。

3.3 稀释阻燃

阻燃织物高温受热分解释放不燃气体,将可燃气体浓度降低,稀释氧气浓度,同时带走一些热量,从而达到阻燃目的。

3.4 自由基阻燃

阻燃织物燃烧释放能够捕捉燃烧反应中自由基的元素,降低燃烧反应的速度,致使火焰熄灭。如含卤阻燃剂或具有卤元素结构的高聚物中的卤元素可以捕捉维持燃烧反应的自由基,降低燃烧区域的火焰密度,起到抑制或者阻止织物继续燃烧的作用。

4 阻燃技术发展

阻燃性能的获得在纤维、纱线及纺织品3个阶段均可实现。其中,织物阻燃整理工艺简单、操作便捷、普适性强。但是传统纺织品阻燃工艺环境问题突出,且难以满足环保要求和人们对舒适性的要求,已逐渐被淘汰。近年来出现了一系列新型的阻燃技术[17,20]。

4.1 纤维阻燃改性技术

a) 提高聚合物本身热稳定性[15]:使用热稳定性较好的单体为原料反应生成聚合物,增加聚合物的刚性和大分子链的密集度,再经过纺丝制备出纤维;线形大分子链交联反应形成三维交联结构,阻止碳链断裂,减少收缩。

b) 共聚法:将含有卤、磷、氮等反应型阻燃剂作为共聚单体参与聚合过程,赋予纤维阻燃性能。优点是毒性小、对材料使用性能影响小,其实质是高分子纤维分子结构的改进。

c) 共混法:在纤维纺丝成型阶段加入添加型阻燃剂,经过物理共混实现纤维的阻燃。

d) 接枝法:利用放射法、化学剂引发、电子束使纤维与阻燃单体接枝,其核心也是高分子纤维结构的改进。

4.2 纱线阻燃改性技术

纱线的阻燃改性可以通过两个方式实现:一是将阻燃纤维和普通纤维进行混纺,使纱线整体具有阻燃性能;二是将阻燃剂包覆或者沉积在纱线表面,提升纱线的阻燃性能。

4.3 纺织品常规阻燃整理技术

a) 浸轧烘焙法与浸渍烘燥法[21]:浸轧烘焙法与浸渍烘燥是两种应用较多且相似的整理方法。前期都要将阻燃剂配置成溶液,浸轧烘焙法将织物浸渍在阻燃剂混合液中,然后经过轧辊加速阻燃剂进入织物内部,最后经过高温干燥将阻燃剂固着在织物表面;浸渍烘燥则是将织物长时间浸渍在混合液中,让阻燃剂缓慢进入织物内部,最后直接进入干燥系统进行干燥。这2种方法的缺点是耐久性差、织物手感也不好。

b) 涂布法与喷雾法[21]:这两种方法操作简单,都是在织物单面增加阻燃层,再通过烘干或者晾干方式固化。

4.4 纺织品新型阻燃整理技术

a) 溶胶-凝胶法[22]:以金属醇盐作前驱体经水解后形成溶胶体系,并经缩合反应在织物表面形成纳米级有机或无机涂层。

b) 层层自组装法[22]:将纺织品在 2 种或多种具有相互吸引力的阻燃体系中交替、反复浸泡或喷涂后,使阻燃剂在基体表面逐层沉积的工艺。

c) 微胶囊法[21]:将阻燃剂包覆在壁囊中再以一定工艺施用于纺织品中,并非独立的阻燃工艺。

4.5 阻燃协同技术

阻燃过程伴随着许多复杂多变的物理和化学反应,实际上,纤维的阻燃往往是多个阻燃机理同时发挥作用的结果。

研究发现,芳纶与棉、芳纶与涤纶、聚氯乙烯纤维与涤纶之间存在阻燃协同减弱效应,棉纤维的存在加快了芳纶的降解;而芳纶与腈氯纶、芳纶与阻燃黏胶纤维、阻燃黏胶纤维与羊毛之间存在协同增强效应,这主要是由于羊毛裂解所产生的炭层附着在对位芳纶表面,延缓了对位芳纶的降解速度,使混合织物的阻燃性能提高[6]。

近几年,许多学者不仅关注面料的阻燃性能,还聚焦于面料的舒适性和安全性平衡点研究,采用基材多元化组合协同阻燃效应技术。如多组分配方:对位芳纶/腈氯纶/莱赛尔纤维,莱赛尔纤维具有棉的“舒适性”、涤纶的“强度”、毛织物的“豪华美感”和真丝的“独特触感”及“柔软垂坠”,无论在干或湿的状态下,均极具韧性,改善了面料的吸湿排汗性能,提高了织物贴身穿着的舒适性;对位芳纶具有力学性能优异、耐高温等特性,以其作为织物的骨架材料,添加很少的使用量,即可降低织物热收缩率,改善面料尺寸稳定性,提高织物耐磨性与强力,且因本质阻燃特性,面料具有永久阻燃效果;同时利用腈氯纶与莱赛尔纤维协同阻燃效应改善了面料的续燃、阴燃现象。

5 结语

阻燃防护产品越来越受欢迎,不同阻燃机理产品应用范围和领域不同,成本价格差距巨大。在阻燃性能上本质阻燃织物产品具有先天优势,在舒适、成本性能上后整理织物具有竞争优势。通过共聚、接枝等反应形成阻燃分子结构而得到的纤维产品,归类于本质阻燃产品更加科学和符合实际。通过不同阻燃、舒适等性能的纤维混纺来达到综合性能最优的做法是业内共识。伴随着新材料、纺织专业高新科技突飞猛进,阻燃高性能产品的应用会更加普遍,市场前景广阔。