深水轻型与中型修井水下系统分析

2022-12-01

(1. 中海油研究总院有限责任公司,北京 100028;2. 中海油田服务股份有限公司,河北 三河 065200)

在海洋油气田开发周期内的作业和运维过程(钻井、完井、生产、再生产等)中,修井作业是必不可少的一部分。通过修井作业实施稳产增产措施,可以提高油气采收率,增加油气田的经济效益。根据不同的修井需求,采用的修井装备不同。深水修井可以分成3种类型[1]:重型修井、轻型修井、中型修井。重型修井一般需要动用深水半潜式钻井平台/钻井船,采用钻井隔水管和防喷器(通常采用通径476 mm(18英寸)的深水钻井防喷器)进行修井作业。传统的深水水下井口修井作业都是借助重型修井装备进行修井作业的,由于动用深水半潜式钻井装备的成本较高,同时也会占用深水钻机资源,因此导致作业者在有修井需求时,虽然技术上不存在问题,但是经济性较差,而无法做出修井作业的决策。近年来,随着修井需求的增加,作业者开始细分修井类型,针对一些简单的修井需求,例如井下取样、测井、开关滑套、坐封堵塞器、射孔等作业,推出了基于单体工程船的轻型修井装备,不需要使用隔水管,即无隔水管的轻型修井,利用钢丝绳/电缆作业直接通过开阔海域,通过安装在水下的井口压力控制包(Wellhead Control Package)等进入采油树和完井管柱内,完成修井作业。轻型修井装备在2000年前后获得广泛的商业化应用,主要在欧洲北海及墨西哥湾海域作业[2-4]。由于没有循环通道,无隔水管轻型修井的作业类型非常有限。作为扩展,2016年,美国的Helix公司首次基于轻型修井的单体工程船,将小尺寸的修井隔水管连接到水下的井口压力控制总成并向上延伸到作业船,建立了循环通道,实施了连续油管中型修井作业。中型修井可以实施排水采气、井筒冲砂解堵等作业,而且中型修井具备井涌的处置能力,补齐了轻型修井对井筒压力控制方面的短板。

1 深水轻型和中型修井系统关键装备

1.1 修井船

与常规的重型修井装备相比,轻型中型修井装备的质量较轻、体积较小,因此它可以依托单体工程船进行修井作业,在成本上以及作业效率、机动性方面优势显著。典型的轻型/中型修井船,有Island Frontier轻型/中型修井船、Helix轻型/中型修井船,如图1~2所示[5-6]。大部分修井船设计之初都是满足无隔水管轻型修井作业的。2016年,Helix公司的Enhance修井船第1次将作业范围扩展到中型修井,实际上这些工程船可进行水下生产系统的安装作业、ROV作业、海上平台吊装等作业。

图1 Island Frontier修井工程船

图2 Heli×Well Enhancer修井工程船

由于单体船的运动性能较差,在风浪流比较恶劣海域,单体船很难维持相对稳定的状态,因此适应的环境作业窗口较窄,经常会因为恶劣天气造成作业停工,增加了非作业时间。半潜式平台(双体船)稳定性好,所以在海况比较差的海域,需要综合考虑作业时效,选择合适的修井船。

1.2 水下防喷设备总成

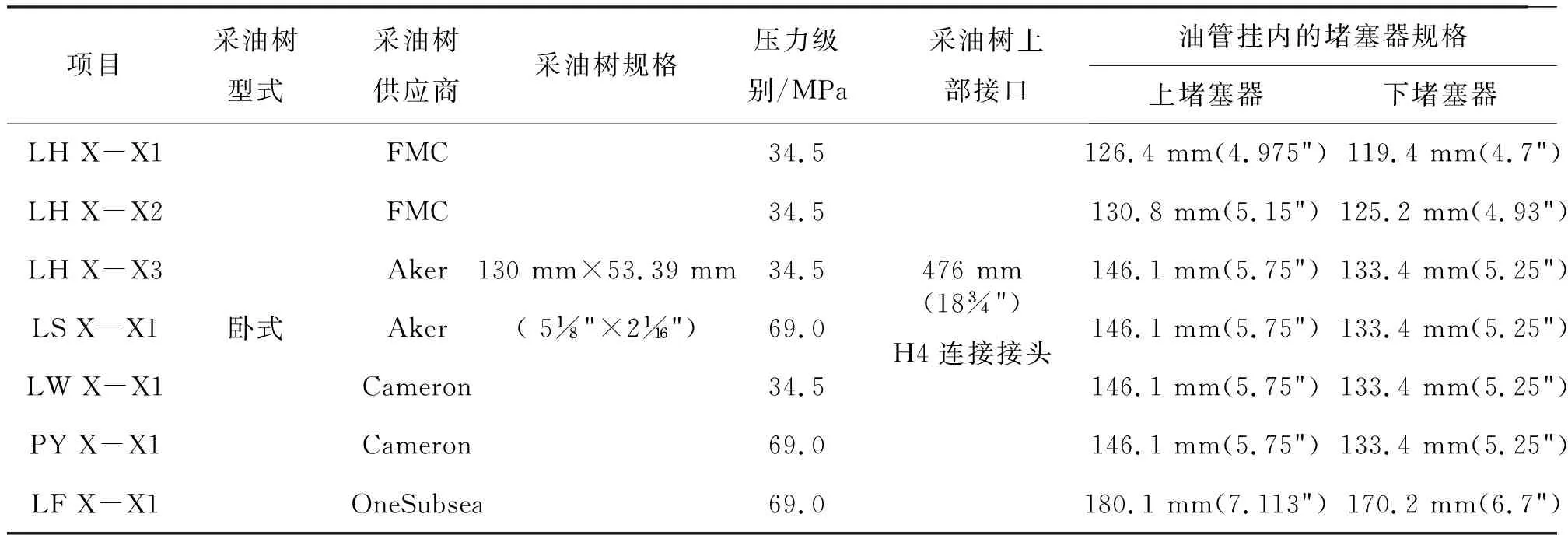

水下修井防喷设备总成是从船舶下放至水下井口的组件,是修井期间井筒压力的主要控制部件,同时提供了向井筒中引入修井工具的通道,并保持井下压力的完整性。水下修井防喷设备总成的通径尺寸通常取决于目标井的采油树类型。 卧式采油树主通道装有多个可回收的堵塞器,在工具进入油井之前,需要回收堵塞器,因此堵塞器的尺寸决定了水下修井防喷设备总成的内通径,通常最大的堵塞器的直径不大于181 mm(7英寸),对应水下修井防喷设备总成187.3 mm(7英寸)的内通径,可以满足大多数采油树的修井作业要求。南海已投入使用的水下井口采油树及油管挂堵塞器规格如表1所示。

表1 南海已投入使用的水下井口采油树及油管挂堵塞器规格

水下修井防喷设备总成内通径的差异与整个系统的质量密切相关,内径为130 mm(5英寸)的水下修井防喷总成通常质量在20~30 t ,然而内径为187.3 mm(7英寸)的水下修井防喷总成的质量可达80 t。质量的增加主要体现在:更大的内通径导致组件的壁厚和配套防喷管等设施壁厚的增加,需要更大的驱动器来驱动阀门,克服增大的接触面积而引起的较大的摩擦力以关闭较大的井眼。驱动器尺寸的增加,意味着液压液的压力和消耗量会增加,储液蓄能器的质量和数量就会随之增加等。

水下修井防喷总成自下而上分别为:采油树重入界面工具、井口压力控制包(WCP)、应急断开总成(EDP)和防喷管压力控制头组件。

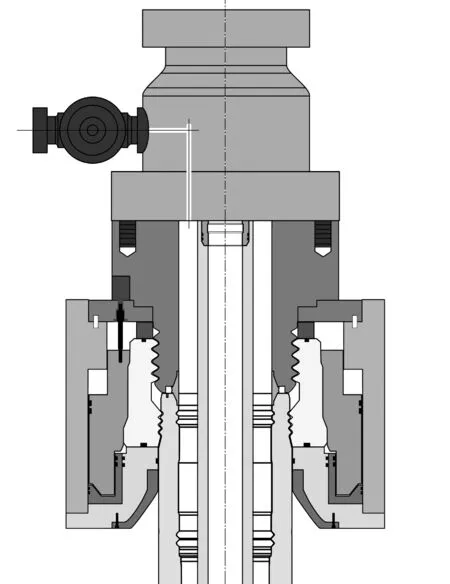

1.2.1 采油树(XR)重入界面工具

如图3所示,其主要功能是将井口压力包连接到采油树上,并与采油树内部的油管挂进行对接,以便引导修井工具进出油管。采油树重入界面工具的底部连接面通常为API法兰,但也可以做成夹具形接口或其他专用连接形式。采油树重入界面工具转接头通常会在侧面设置1个出口,作为节流压井通道,设备连接到位之后,打开井筒之前,可以通过此口,测试WCP的完整性,而且可以在回收采油树堵头之前,实施压井作业,将油管内的油气压回安全阀以下或者地层,以保证修井时井筒的安全状态。修井作业进行过程中,此通道也可以与油管形成循环通道,实施压井作业。

图3 采油树重入界面工具

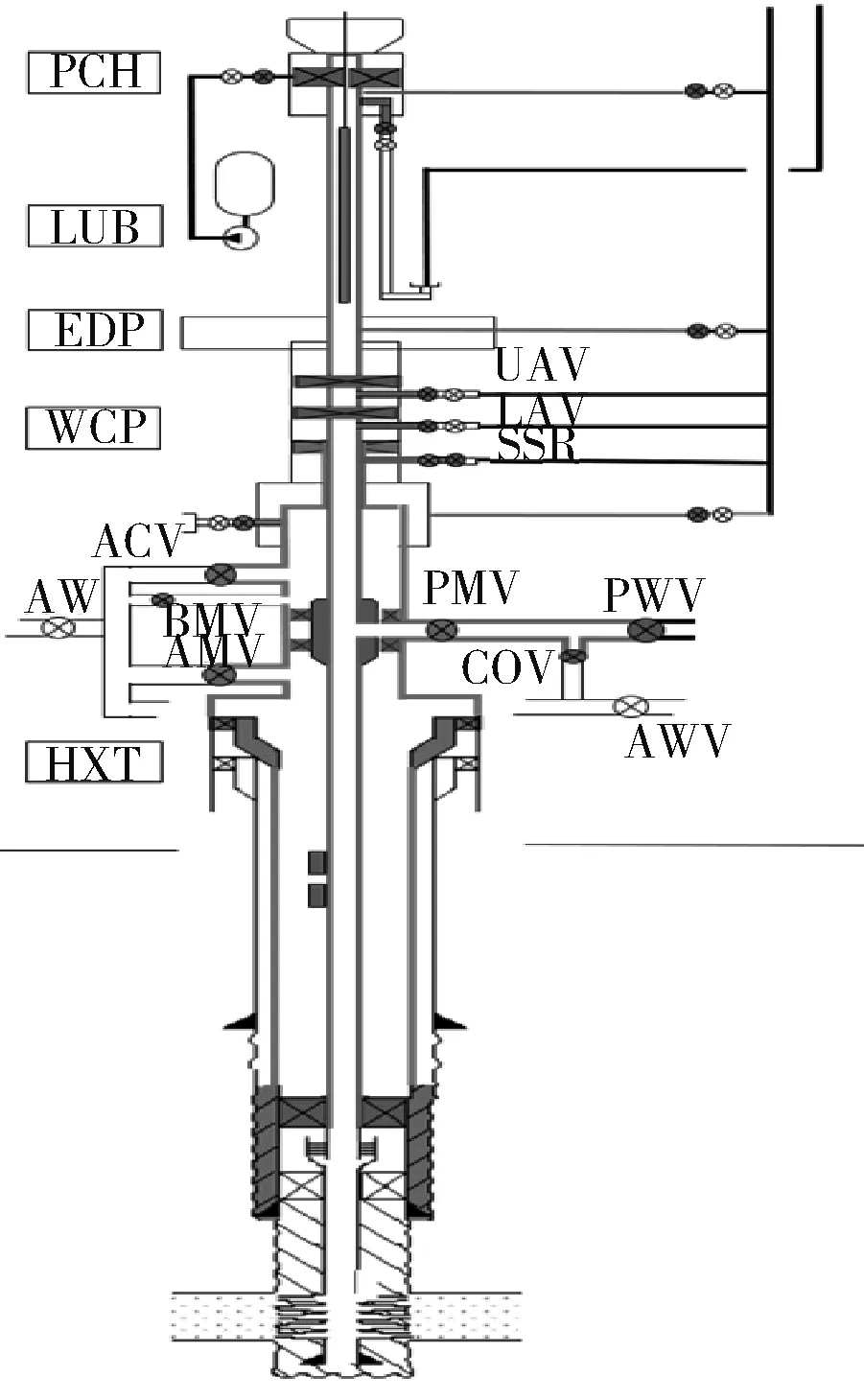

1.2.2 井口压力控制包(WCP)

井口压力控制包(WCP)是主井眼安全屏障和关键安全设备(如图4所示),它将与水下采油树对接,包含有很多冗余系统,其周围是结构件、蓄能器压力液体储存及系统运行的控制系统。在其外表面装有ROV控制面板,当主控系统失效时,其可对WCP的主要功能部件进行控制。

图4 井口压力控制包(WCP)

根据ISOPE13628-7、API 17G的推荐要求[7-8],WCP的屏障设计至少包括:1个双向承压的安全隔离阀、1个剪切阀或者闸板,可以应对连续油管或者钢丝(或者其他入井作业工具)无法回收的情况。在推荐做法的基础上,一般WCP都会设置相对更加保守的屏障设计,以确保井筒压力的有效控制,如图5所示。典型的WCP屏障配置如下(自下而上):

图5 井口压力控制屏障

1) 剪切密封闸板(SSR)。通径基本为187.3 mm(7英寸),在水下修井作业中,SSR或SSV(剪切密封阀)在紧急情况下提供一个关键的安全屏障,可以迅速剪切任何穿过其中的用于修井的钢丝、电缆,并同时提供井筒的密封,防止油气泄露。实现剪切密封功能的装置有3种:球阀(Ball Valve)、闸阀(Gate Valve)和闸板(Ram)。因为闸板可靠性较高,因此在通常情况下,如果安装空间允许,可以优先考虑采用闸板作为剪切密封装置。有时SSR还要求具备切割连续油管的能力,SSR作为独立的设备通常既能提供剪切,又能提供密封。另外也允许通过2个闸板实现SSR的功能,即一个闸板用于剪切连续油管,另一个用于剪切之后的井筒密封。SSR仅作为应急设备或定期测试时使用,在正常修井工具的进、出井过程中是不使用的。在SSR本体或者紧靠SSR的下部,要安装1个节流压井侧通道( 一个53.39 mm的孔),当发生紧急井控故障,完成SSR剪切封井之后,通过SSR下面的节流压井通道进行压井作业。

2) 下隔离阀(Lower Access Valve,LAV)。球阀或闸阀,通径基本为187.3 mm(7英寸),紧挨着SSR安装的是下隔离阀,下隔离阀是1种全封闭闸板/阀或者球阀,它主要承受其下方的井筒压力,下隔离阀一般不会要求是双向承压的。下隔离阀通常不属于应急关闭程序的一部分,在应急关闭SSR时,它通常是保持开启状态的。通常,在下隔离阀的阀体上,或其紧靠其下部有1个53.39 mm的侧入口,这使得对下隔离阀下部空间可以进行压力测试和压力监控。通过该侧入口还可以对隔离阀下方进行加压或泄压,用以安全屏障的测试——正压测试,或用于确定出井后阀门是否成功关闭的流入测试(inflow-testing)(只要使用适当的压力,在不影响密封保压的情况下,确定安全屏障是否关闭成功——如井眼压力)。井眼穿越设置2道阀门,用以保证合适的井眼安全屏障的数量。

3) 上隔离阀(Upper Access Valve,UAV)。球阀或闸阀,通径基本为187.3 mm(7英寸)。上隔离阀一般要求是双向密封的,因为该阀既用作井眼安全屏障承受其下井筒的压力,也用于修井工具进入井筒之前的压力完整性试验,承受其上的流体压力。在常规修井工具进、出井筒作业过程中,利用上隔离阀进行修井系统的压力测试,测试成功后,泄放压力并打开上隔离阀,工具向下进入井筒进行修井作业。在修井工具出井过程中,下隔离阀关闭和负压流动测试完成确认下隔离阀承压有效,再启动关闭上隔离阀,然后在上、下隔离阀之间加压(因下隔离阀不能承受上部的压力,因此加压应该略小于井筒压力,以防止下隔离阀失效),对上隔离阀进行压力测试,确认其密封承压良好。上隔离阀通常也适用于应急状态,作为应急工况下,SSR完成剪切封井之后的第2道封井屏障。应急封井的顺序是:先关闭SSR,以剪切位于其中的钢丝等修井工具,并密封井筒,然后启动关闭上隔离阀。上隔离阀通常并不具备剪切功能,因为修井使用的钢丝或者连续油管上的张力,会使瞬间剪断的线缆首先向上弹起,之后钻台操作将其快速回收。通常,在上隔离阀的阀体上,或其紧靠其下部有一个53.39 mm(2英寸)的侧入口,以便对上、下隔离阀之间的空间进行压力测试和压力监控。上、下隔离阀可以制作成同一阀体,这样可以减小该阀间的法兰连接所带来的额外高度和重力。

1.2.3 应急解脱连接器总成(EDP)

因为浮式修井船存在漂移的风险,尤其在中型修井模式下,修井隔水管与水下井口相连接,如果发生修井船的意外持续偏移,将对水下井口的结构安全性产生破坏,因此必须考虑修井隔水管与水下井口应急解解脱的功能需求,这是所有浮式钻完井及修井装备都存在的问题。EDP功能设计要求:实现应急情况下,快速解脱功能;可以实现远程的解脱和再连接;最大允许的解脱角度,根据甲方要求、或设备能力,目前常用的应急解脱连接器的最大允许倾角一般为±10°;需要包含承流阀的功能,以避免应急解脱之后,连接器以上的流体泄放到海洋环境中;正常作业期间,EDP附近需要保持一定的张力,确保紧急情况下能够顺利解脱。

1.2.4 防喷管压力控制头组件

在无隔水管的轻型修井模式状态,实际上就是将传统的地面钢丝作业或者电缆作业的井口压力控制系统安装到水下。如图6所示,防喷管(LUB)是由承受高压的管件,内径与井口压力控制包WCP相匹配,通常防喷管的长度为22 m。这个主要取决于入井修井工具的长度,如果修井工具较长,防喷管可以通过加配长短节进行配长,以确保防喷管能够容纳修井工具。因为修井工具在入井之前,需要对压力控制头PCH(Pressure Control Head)进行承压测试,因此介于WCP和PCH之间的防喷管,需要能容纳修井工具并对此进行压力测试,以确保后续打开井筒作业时PCH压力控制的有效性。防喷管底部与EDP或者WCP相连接,上部与压力控制头PCH相连接。PCH主要的功能是提供修井工具进入井筒的通道,同时在钢丝作业或者电缆作业过程中,对钢丝或者电缆进行密封承压,确保正常钢丝作业期间,井筒压力的安全控制,也可以实现井下带压钢丝或者电缆作业。

图6 防喷管和压力控制头

1.2.5 典型布置

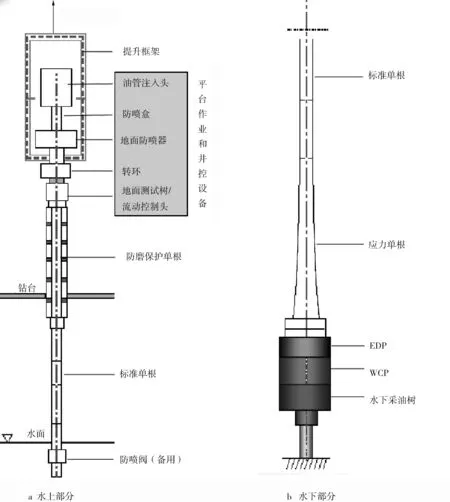

综合上述内容,形成水下防喷设备总成的典型布置如图7所示。

1) 采油树重入界面工具。H4母接头和油管挂界面,主通道孔径187.3 mm(7英寸),转接头侧向环空孔径53.39 mm(2英寸),并配有2道液控隔离阀。

2) 井口压力控制包(WCP)。主通道孔径187.3 mm(7英寸),自下而上装配液压控制SSR、下隔离阀和上隔离阀主安全屏障,及XR连接器下部,每个主安全屏障侧面均有53.39 mm(2英寸)侧入孔与主通道相通,并各配有两道液控隔离阀,具有电液控制系统和ROV越权控制。

3) 应急断开总成(EDP)。主通道孔径187.3 mm(7英寸),53.39 mm(2英寸)侧入孔与主通道相同,配2道液控隔离阀,并配50.8 mm(2英寸)HRC(液压接头),具有电液控制系统和ROV越权控制。

4) 防喷管压力控制头组件(LUB and PCH)。主通道孔径187.3 mm(7英寸),具有电液控制能力和ROV越权控制。

图7 水下防喷设备总成总体布置

2.3 修井隔水管系统

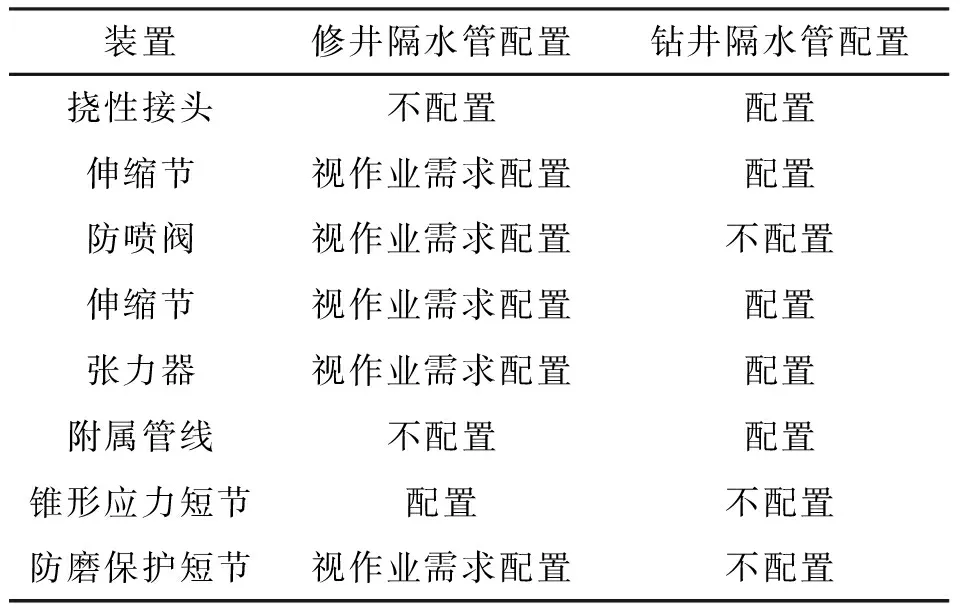

由于功能和作业需求的差异,修井隔水管与钻井隔水管存在很大的不同。首先,修井隔水管是要求承受高压的,而钻井隔水管是不承受高压的。另外,由于修井作业是在已有的油管或者生产套管内进行作业,一般是服务于钢丝、连续油管等轻型、中型修井作业,因此修井隔水管的尺寸远小于钻井隔水管。修井隔水管与钻井隔水管在具体的配置需求上存在一定的差异,如表2所示。

表2 修井隔水管和钻井隔水管的配置差异

修井隔水管系统配置如图8所示。

图8 修井隔水管系统配置

1) 修井隔水管单根。隔水管单根(与配长单根)连接作业时,将生产井筒和与环空从水下采油树或油管挂延伸到地面。其基本功能是完井或修井过程中循环井筒流体,同时为钢丝绳或连续油管作业提供联通至生产井筒与环空的垂直通路。修井隔水管与钻井隔水管不同,由于修井隔水管本身是要承受高压的,因此修井隔水管具备为节流压井提供承压通道的功能,所有一般的修井隔水管都没有隔水管附属管线。标准隔水管单根的长度最小值为13.716 m(45 ft),配长单根长度1.324~12.192 m(5~40 ft)。典型的隔水管采用的是X80管线钢。

2) 锥形应力短节。锥形应力短节的外剖面呈锥形剖面,以起到类似TLP立管底部的“Stress Joint”应力短节的功能,增强底部总成抵抗隔水管系统底端弯矩的能力,改善隔水管系统和水下井口的受力状态,通过分析设计实现对整体锥形剖面的形状和长度的合理设计。一般锥形应力短节总长度8~12 m,内径保持一致。锥形应力短节一般要求是1个整体的锻件,有时高等级的合金材料也可能用来制造锥形应力短节,例如采用钛合金材料,高强度、低弹性模量,以降低隔水管传递给水下设备和井口的弯曲载荷。

3) 张力短节。张力短节包括比较短的厚壁短节,外围有张力环,以便张力器的连接。张力环可以沿着隔水管轴旋转,使得作业船旋转不会导致隔水管的旋转。

4) 伸缩节。伸缩节主要是用于补偿浮式作业船随波浪升沉对隔水管引起的冲击载荷,这在半潜式钻井平台的隔水管配置中是比较常见的。但是修井隔水管的质量和尺寸较小,因此有时为了提高作业效率,基于钻机的补偿系统实现隔水管的轴向运动补偿也是比较常见的,所以修井隔水管有时候并不需要配置伸缩节。

3 典型修井作业程序

3.1 准备工作

1) 连接水下防喷设备总成和修井隔水管修井系统,试压。

2) 修井隔水管内泵入压井液,打开采油树的AAV(环空进入阀)、XOV(转换阀门)、AMW(生产主阀),将油管挂堵头以下的油气压入井下安全阀以下或者压回地层,关闭井下安全阀。

3) 关闭采油树的AAV、XOV、AMW。

4) 钢丝作业回收油管挂内的2个堵塞器。

3.2 修井工具进入井筒作业

1) 修井工具进入WCP之前,关闭WCP的LAV(下隔离阀),测试钢丝作业或连续油管作业装备压力完整性。

2) 打开LAV,修井工具进入井下,进行修井作业。

3.3 回收工具结束作业

1) 起出修井工具至井下安全阀以上。

2) 关闭井下安全阀。

3) 继续起出修井工具至WCP以上。

4) 关闭LAV(下隔离阀),UAV(上隔离阀)。

5) 循环隔水管内的修井工作液体。

6) 继续起出修井工具。

7) 安装油管挂的2个堵塞器,并试压。

8) 打开安全阀,打开采油树的生产阀。

9) 解脱回收水下防喷设备总成和修井隔水管修井系统。

3.3 作业风险及控制措施

3.3.1DP定位失效

1) 船舶定位失效,启动应急解脱程序。

2) 水下SCM按照预设的解脱程序,启动系列动作,关闭WCP的SSR,剪切位于其中的钢丝或连续油管,紧接着关闭UAV。

3) 应急解脱连接器解脱,保留WCP在井口,并有2个阀(SSR和UAV)处于关闭状态。

3.3.2 井筒井涌

1) 如果连续油管在井筒内,关闭地面的防喷器系统,进行压井作业。

2) 如果钢丝在井筒内,关闭地面的防喷器,回收钢丝出WCP,关闭LAV、关闭AAV。

3) 打开地面节流压井管线,释放修井隔水管内的压力。

4) 修井隔水管内替换为压井液。

5) 打开LAV下面的53.39 mm(2英寸)节流压井通道,引导修井隔水管内的压井液将井涌流体压回地层。

4 结论

1) 水下防喷设备总成是修井系统的关键装备,安全屏障设计需要结合修井作业工况,设计2道以上的可验证的安全屏障,以确保在不同的修井阶段,以及在应急解脱、井涌期间对井筒压力的有效控制。

2) 与传统的钻井水下防喷器系统(质量300 t左右,高度15 m左右)相比,轻型和中型修井水下井口压力控制系统整体质量较轻,为30~80 t,高度5 m左右。轻型和中型修井模式,可以显著降低水下井口的弯矩载荷,减小修井作业对水下井口的疲劳损伤。

3) 与基于半潜式钻井装备的重型修井模式相比,轻型和中型修井可以依托单体工程船进行修井作业,作业时效、机动性及成本方面优势明显。以中海油田某深水半潜式钻井装备和单体工程船相比,单体船作业日费可以节省50%。

4) 随着我国南海越来越多的深水油气田投入开发,基于单体工程船的轻型和中型修井作业模式,由于其成本低,响应效率高等优势,在深水油气井修井、弃置及增产作业等方面的应用前景广阔。