水下油管悬挂器锁紧结构有限元强度分析

2022-12-01孙传轩李中华刘文霄刘启蒙王耀峰

孙传轩,李中华,刘文霄,曾 乔,杨 超,刘启蒙,王耀峰

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721002)

水下油管悬挂器是水下采油树上的关键部件之一,主要用来悬挂油管,提供油气生产通道,为井底电控、液压和化学剂注入提供接口及通道,密封油管与油层套管之间的环形空间,并承受井压和安装时的提升拉力[1]。由于水下油管悬挂器的工作压力较高,目前主流产品一般达到69 MPa(10 000 psi)及以上[2-3],因此,除要求其具有可靠的密封结构外,还要求油管悬挂器能可靠的锁定在水下井口或水下采油树通径腔体内。

Bradley A A等[4]利用FEA软件对水下采油树的关键组成结构进行了分析;韦卓等[5]利用Abaqus有限元软件对3种不同的油管悬挂器锁紧机构在锁紧过程中所受到的应力进行了分析;徐健等[6]对水下井口主要承压部件之一的C形环进行了强度校核;李滨等[7]对500 m水下油管悬挂器在不同工况下同时进行了强度及疲劳寿命分析、模态分析和可靠性分析;程友祥等[8]对油管悬挂器安装工具结构的几何尺寸、材料参数和载荷因素等参量的不确定性进行了研究。目前,学者大多是针对水下油管悬挂器某一零件的力学性能开展了分析研究[9-14],且由于C型锁环及压紧套型面的不同,分析结果存在较大差异。本文采用Abuqus软件建立了水下油管悬挂器锁紧结构完整的有限元模型,向压紧套施加了向下的位移载荷,采用Explicit显式求解方法[15]完成油管悬挂器锁紧过程的模拟计算,并将分析结果与API 6A标准中的判定准则进行比较,保证了水下油管悬挂器锁紧结构的可靠性。

1 水下油管悬挂器结构及材料属性

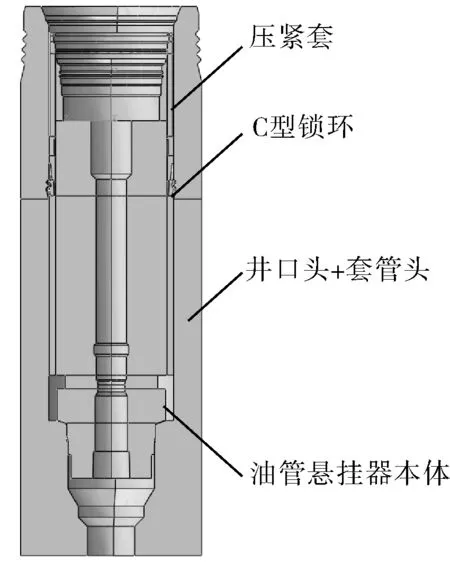

1.1 油管悬挂器结构

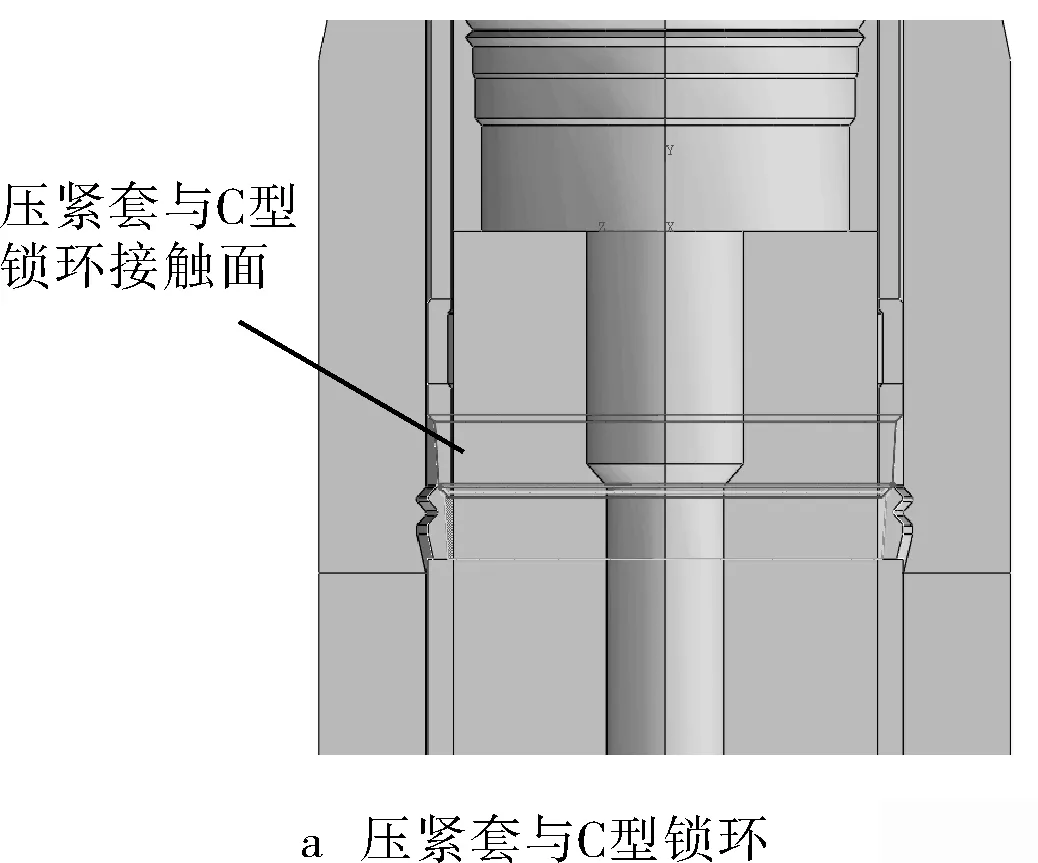

水下油管悬挂器结构如图1所示,主要包含悬挂器本体、压紧套、提升环、C型锁环、座放台阶、油管柱和组合密封等。悬挂器本体内设有生产通道、环空通道和电/液穿越通道等。生产通道用于油气介质的产出,环空通道主要用于泄放油管柱与生产套管间的压力或介质,电/液穿越通道主要为井下控制对象提供液压动力,并传输电力或电信号。当油管悬挂器及油管柱坐放到水下井口装置或水下采油树通径内之后,坐放台阶承载整个组件的重力,组合密封与外部设备内壁接触,密封生效。为使油管悬挂器状态保持,需要利用下入工具推动压紧套下移,压紧套下端深入到C型锁环内壁处并将其撑开,C型锁环发生形变,卡入到外部设备内壁的对应型面内,实现悬挂器的锁定。

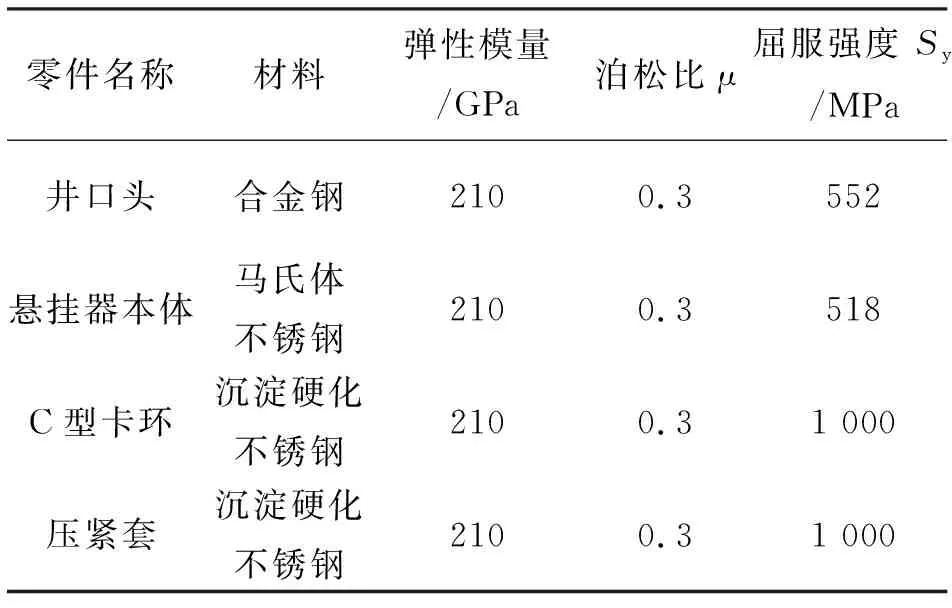

1.2 主要材料属性

水下油管悬挂器的主要零件材料属性如表1。井口头采用合金钢,屈服强度≥552 MPa,锁紧结构的各组件均采用不锈钢(含沉淀硬化不锈钢),其中悬挂器本体的屈服强度≥518 MPa,C型卡环和压紧套的屈服强度≥1 000 MPa,各零件的弹性模量和泊松比均相同。

图1 水下油管悬挂器结构模型

表1 各零件材料及力学性能参数

2 锁紧结构有限元模型建立

实际作业中,油管悬挂器坐放在套管悬挂器上,本文主要关注油管悬挂器C型锁环与井口头锁紧型面间的应力状况,不对套管悬挂器进行应力分析。因此,将井口头和套管悬挂器视为整体,仅考虑油管悬挂器C型锁环和压紧套部分,忽略其它零部件,如图2所示,以便于计算。本计算分析模型整体坐标系为笛卡尔坐标系,坐标原点位于油管悬挂器本体中心。

图2 简化后的油管悬挂器分析模型

2.1 载荷与边界条件

由于油管悬挂器重力较大,在锁紧分析中需考虑各部件承受的重力载荷。在井口头底部施加固定约束,油管悬挂器上的台阶面坐放到井口头内对应的型面上,对压紧套顶面施加向下的位移载荷(54 mm)。其载荷与边界条件如图3所示。

图3 油管悬挂器和井口头边界条件及载荷施加

2.2 接触设置

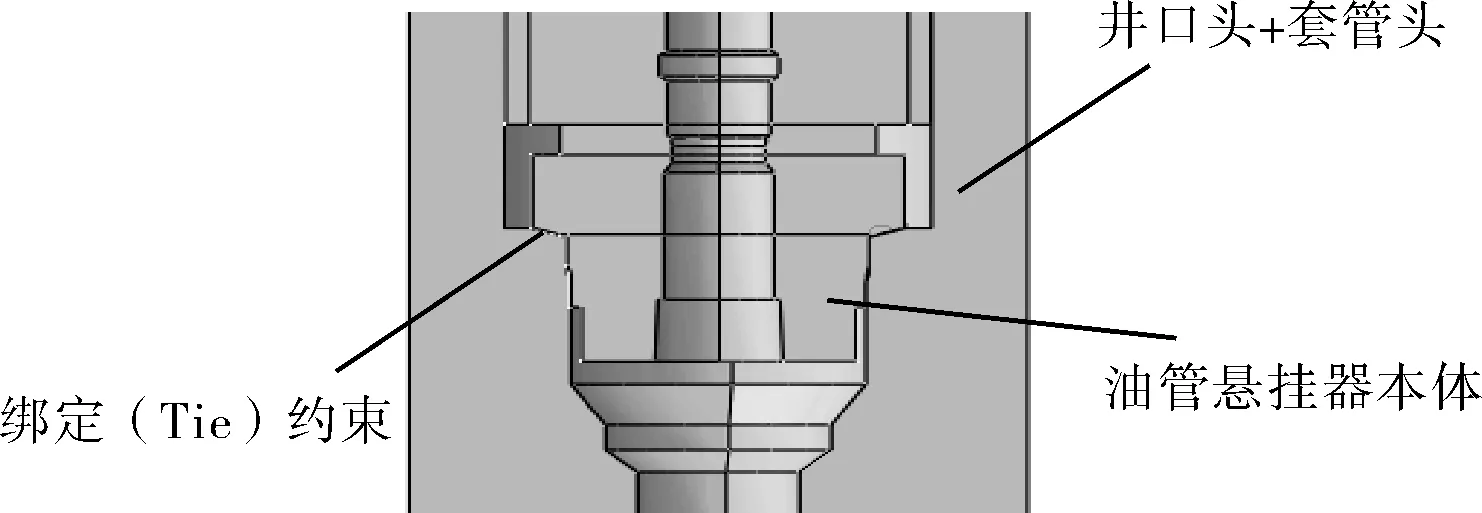

油管悬挂器本体坐放在井口头内的台阶上,将油管悬挂器和井口头接触的台阶面施加绑定(Tie)约束,如图4所示。

图4 悬挂器本体与井口头间绑定约束施加

实际工况下,油管悬挂器本体、井口头、压紧套与C型锁环之间均存在面接触,故在分析模型中分别设置各组面的接触关系,并设定其摩擦因数为0.1,如图5所示。

图5 各零件之间的接触面设置

2.3 单元类型

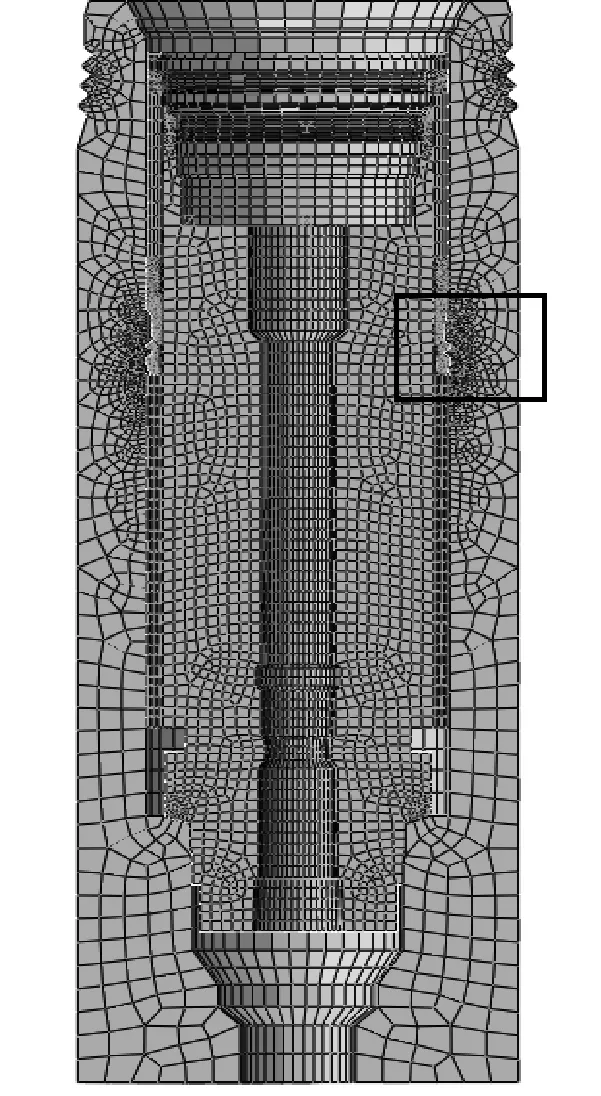

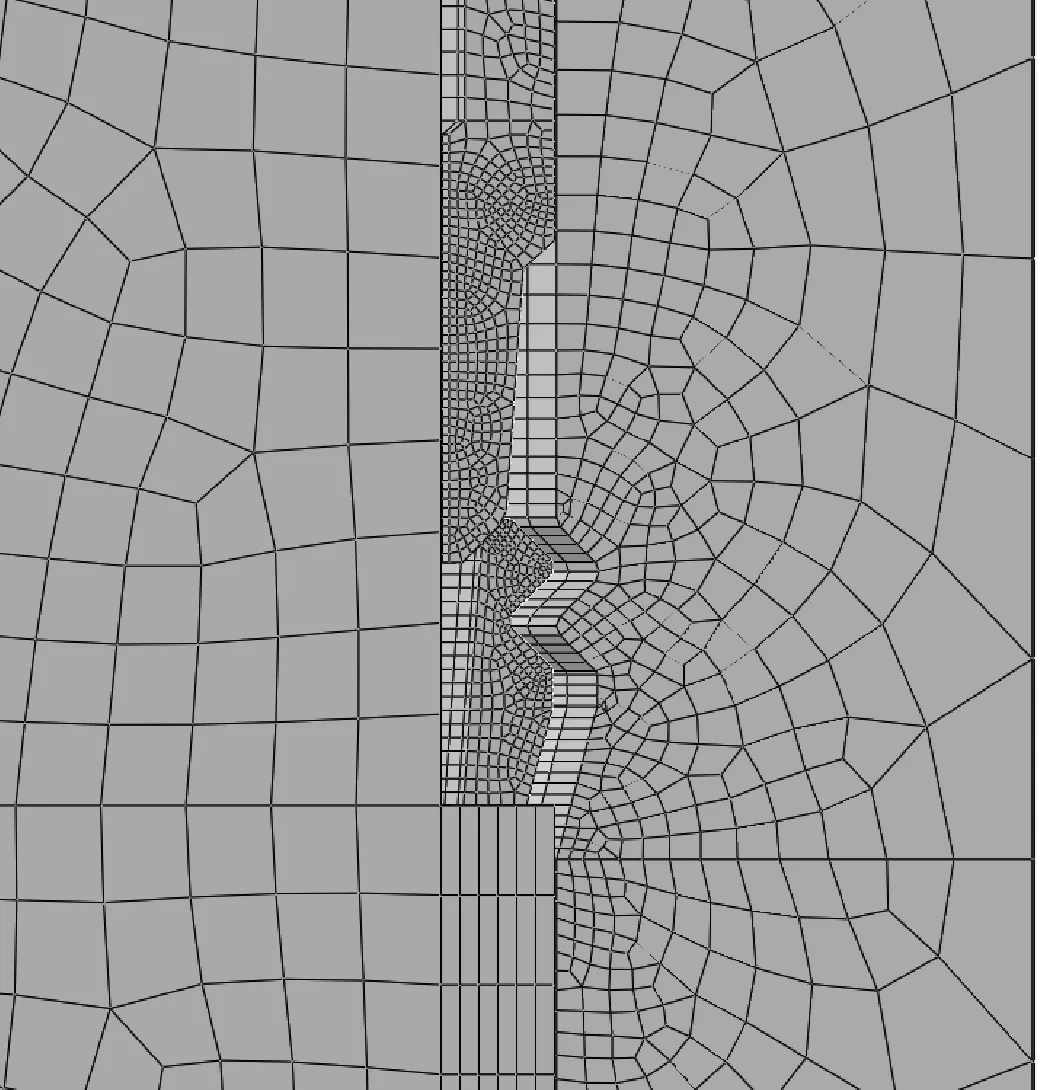

水下油管悬挂器及井口头整体采用六面体网格进行划分,C型锁环、压紧套及井口头三者相互接触部分的网格进行加密,共计生成节点128 722个,单元111 295个,网格划分后的有限元模型如图6所示,图7为局部网格加密位置。

图6 网格划分后的有限元模型

图7 局部网格加密位置

3 关键承力件应力和应变分析

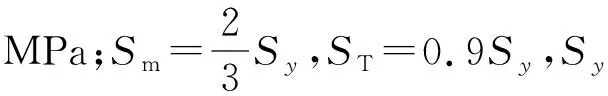

3.1 判定准则

根据API 6A[3]规范,在额定工作载荷的工况下,结构强度必须满足以下条件:

Pm≤1.0Sm

(1)

Pm+Pb≤1.5Sm

(2)

试验载荷下应当满足下列条件:

Pm≤1.0ST

(3)

Pm+Pb≤1.5ST

(4)

3.2 计算结果分析

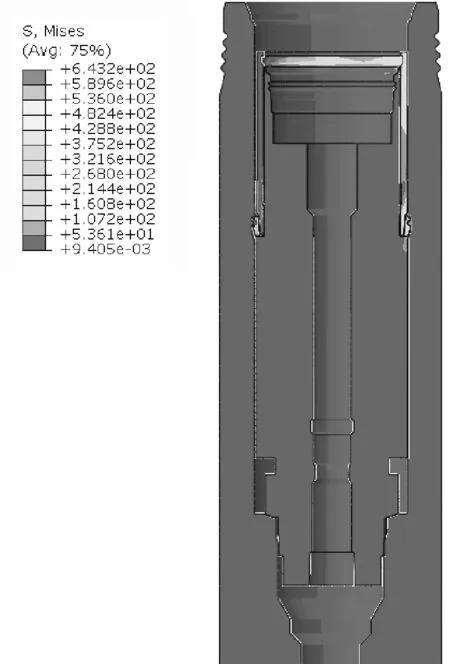

油管悬挂器、C型卡环在压紧套作用下,最终锁紧在井口头上,各零件应力云图如图8所示。由图8可知,来自压紧套顶端的作用力,通过其自身传导至底端锥面,并与C型卡环接触,使卡环受力沿径向撑开,卡入井口头内腔型面中,应力值较大的区域位于C型卡环内、外径表面处,最大Mises应力达643.2 MPa。

图8 整体应力云图

为了准确分析油管悬挂器锁紧结构中各零件的受力情况,单独提取了各零件云图,并根据校核准则,对各零件进行应力线性化处理,如图9~12。

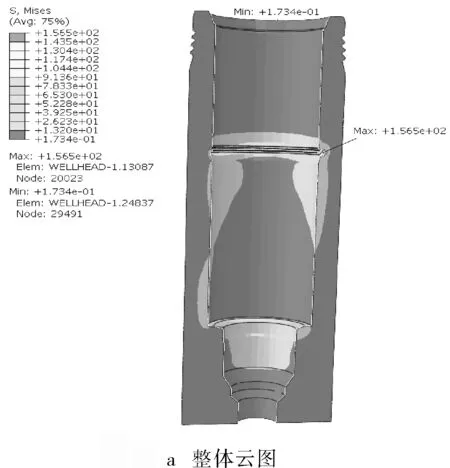

1) 针对井口头,其最大应力值为156.5 MPa,出现在C型锁环对应的第2道锁紧槽上沿,该区域与C型锁环接触并提供锁紧反向作用力,分析结果符合受力工况(如图9)。沿锁槽壁厚方向的一次薄膜应力Pm=120.3 MPa,一次薄膜应力+弯曲应力Pm+Pb=140.8 MPa,由判定准则可知:

井口头强度符合标准中的判定准则要求。

图9 井口头应力云图

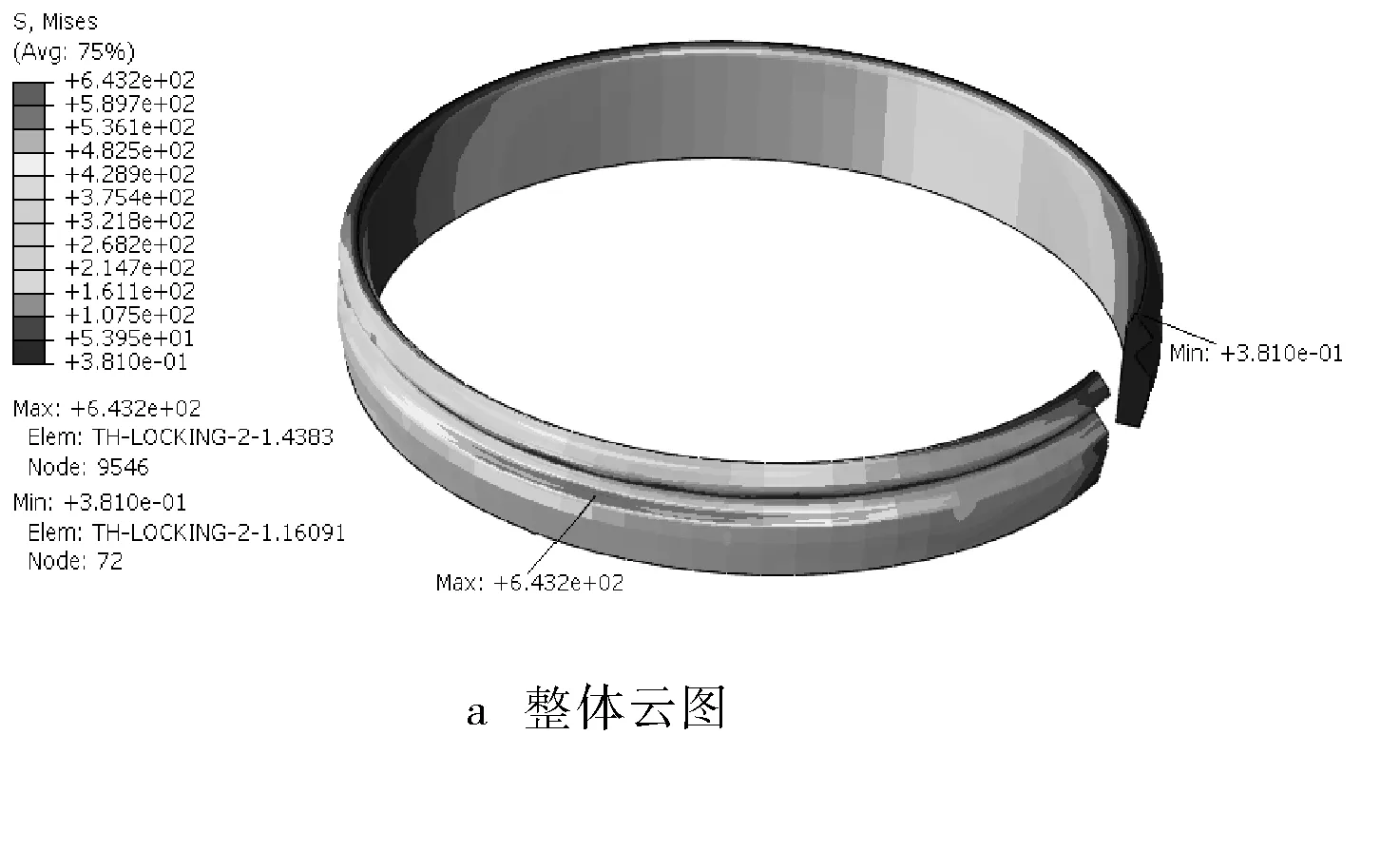

2) 针对C型锁环,其最大应力值为643.2 MPa,出现在第2道锁紧凸面上边缘。该型面与井口头的最大应力值所在型面接触配合,二者相互作用,限制C型锁环上移,分析结果符合受力工况(如图10)。沿壁厚方向的一次薄膜应力Pm=389.2 MPa,一次薄膜应力+弯曲应力Pm+Pb=472.7 MPa,由判定准则可知:

C型锁环强度符合标准中的判定准则要求。

图10 C型卡环应力分布云图

3) 针对压紧套,其最大应力值为426.9 MPa,出现在压紧套下端外锥面上,该区域与C型锁环内径型面接触并相互挤压作用,产生的应力较大,分析结果符合受力工况(如图11)。沿压紧套壁厚方向的一次薄膜应力Pm=363.1 MPa,一次薄膜应力+弯曲应力Pm+Pb=418.6 MPa,由判定准则可知:

压紧套强度符合标准中的判定准则要求。

图11 压紧套应力分布云图

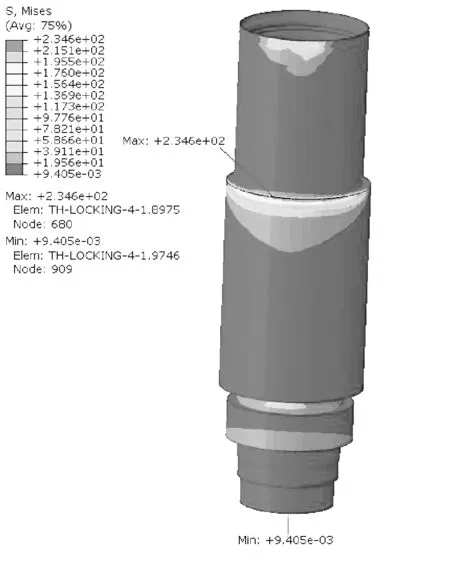

4) 针对油管悬挂器本体,其最大应力值为234.6 MPa,出现在C型锁环底端座放的台阶平面上,C型锁环通过该接触面为悬挂器本体提供向下的锁紧作用力,分析结果符合受力工况(如图12)。

图12 油管悬挂器本体应力云图

沿台阶接触面壁厚方向的一次薄膜应力Pm=198.3 MPa,一次薄膜应力+弯曲应力Pm+Pb=223.5 MPa,由判定准则可知:

油管悬挂器本体强度符合标准中的判定准则要求。

由分析结果可知,井口头、油管悬挂器本体、C型卡环、压紧套的一次薄膜应力Pm、一次薄膜应力Pm+弯曲应力Pb均小于许用值(如表2所示),因此,油管悬挂器锁紧结构强度满足设计要求。

表2 锁紧结构各零件的应力值

4 加工和试验情况

通过承担国家及中石油集团公司项目,宝鸡石油机械有限责任公司已完成了深水油管悬挂器样机的试制(如图13所示)。试验大纲依据API 17D及API 6A标准制订,并对锁紧结构进行了相关试验验证,试验结果符合大纲要求,进一步验证了有限元分析结果的正确性。水下油管悬挂器的成功试制有力保证了水下采油树整机的研制和试验进度,对加快产品市场推广和产业化步伐具有重要意义。

图13 深水采油树油管悬挂器样机

5 结论

1) 本文利用ABAQUS软件建立了水下油管悬挂器锁紧结构有限元模型,设置了载荷与边界条件、接触对和单元类型,并赋予材料属性。采用Explicit显式求解方法,完成油管悬挂器锁紧过程的模拟计算,得到了各零件的应力分布状态。通过与API 6A标准中的判定准则对比,确定锁紧结构满足强度要求,为水下油管悬挂器的设计开发和试验、应用提供了理论指导。

2) 水下油管悬挂器锁紧过程中,C型卡环和压紧套所承受的应力较大,而井口头和油管悬挂器本体所承受的应力相对较小,在通过均值化得到的一次薄膜应力Pm、一次薄膜应力Pm+弯曲应力Pb上也体现了这一受力特点,因而,在C型卡环和压紧套厚度受限的条件下,选择高强度合金钢或沉淀硬化不锈钢作为加工材料较为适宜。为防止接触面因局部高应力而失效,可采用离子氮化等方式予以表面增强。