海上热采防砂封隔器研制与室内试验

2022-12-01梁月松卢道胜张启龙2徐凤祥杨立军

梁月松,卢道胜,周 欢,张启龙2,徐凤祥,杨立军

(1.中海油田服务股份有限公司,天津 300459;2. 中海石油(中国)有限公司 天津分公司,天津 300459)

随着渤海湾旅大21-2、旅大5-2北油田相继开发,稠油油藏的有效动用和低成本开采成为海上油藏开发的热点和难点[1]。采用蒸汽吞吐方式开发海上稠油的过程中,井底注汽温度高达350 ℃,井筒封隔器在承受一轮次蒸汽吞吐作业后,容易出现密封失效,导致环空带压,注热效率下降,被迫采取的换管柱作业将大幅度增加完井成本,严重影响稠油开发效益。热采防砂封隔器作为稠油油藏和井筒环空封隔的主要工具,其密封性能的好坏直接影响蒸汽吞吐开发的效果。因此,满足多个轮次蒸汽吞吐开发要求的热采封隔器技术成为稠油热采完井工具的主要攻关方向。

现有的热采封隔器按照胶筒的密封机理分为扩张式封隔器和压缩式封隔器[2-6]。扩张式封隔器密封材料一般采用热胀式塑料或者热敏金属材料,密封材料受热向外扩张贴合套管实现密封,温度降低后,密封材料收缩实现封隔器解封。压缩式封隔器通常采用改性聚四氟乙烯作为主密封材料,封隔器在多轮次蒸汽吞吐过程中存在密封不严问题。同时改性聚四氟乙烯材料在350 ℃情况下会出现软化的现象,如果不进行合理的结构设计,容易出现挤出而导致密封失效的问题[7]。国外贝克休斯公司研制了以弹性碳复合材料(ECC)为密封材质的胶筒,密封能力能够达到315 ℃、22 MPa,不能够满足350 ℃注蒸汽的要求[8]。

笔者针对海上稠油开发多轮次密封要求,创造性地研制氟硅基材料+高强度玻璃纤维为密封材质的胶筒,研发了一套适用于ø244.5 mm热采套管井的长效密封防砂封隔器。通过模拟分析和室内试验对胶筒材质和结构进行了评价优化,并开展了封隔器全尺寸密封测试。室内全尺寸整机试验表明:所研发的HPHT-215型长效密封防砂封隔器能够满足耐温350 ℃、耐压21 MPa密封性能要求,并开展了高低温多轮次密封性能评价测试,具有较高的技术优越性、性能可靠性和经济效益性,具备较好的推广应用价值。

1 技术分析

1.1 结构原理

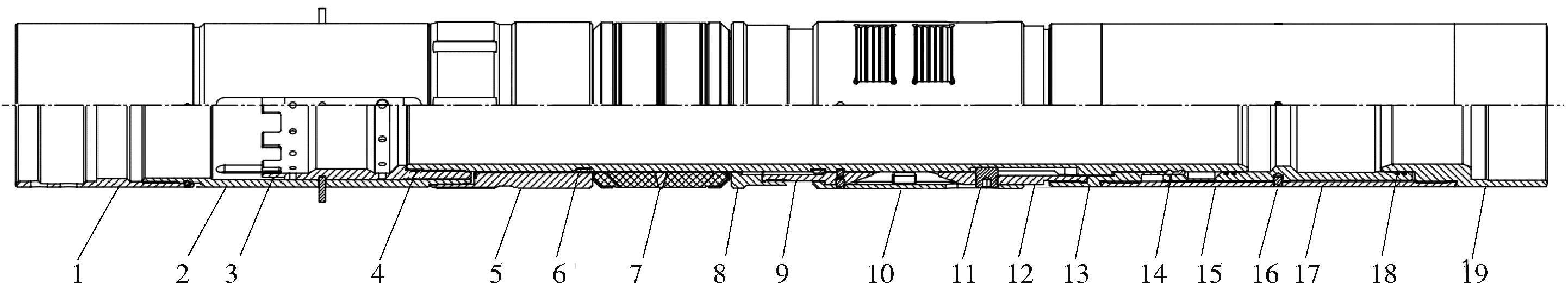

HPHT-215型防砂封隔器主要由坐封机构、上接头、芯轴、密封机构、锁紧机构、锚定机构、解封机构和下接头组成,具体结构如图1所示。

封隔器坐封需要配套专用坐封工具,采用液压坐封的方式。密封机构包括胶筒组合密封和解封机构的轴孔密封。锚定机构主要由卡瓦、卡瓦架、片弹簧、上锥体和下锥体组成。卡瓦采用片状卡瓦结构、双向卡瓦设计,保证封隔器的承压和悬挂能力。解封机构主要由外筒、解封套、解封环和预应力金属C型圈组成。

1—导向接头;2—坐封套;3—上接头;4—芯轴;5—胶筒上压座;6—锁环;7—胶筒组合;8—胶筒下压座;9—上锥体;10—卡瓦组合;11—防转螺钉;12—下锥体;13—连接套;14—解封环;15—外筒;16—解封销钉;17—解封套;18—预应力金属C型圈;19—下接头。图1 HPHT-215型防砂封隔器结构

1.2 密封胶筒组合结构

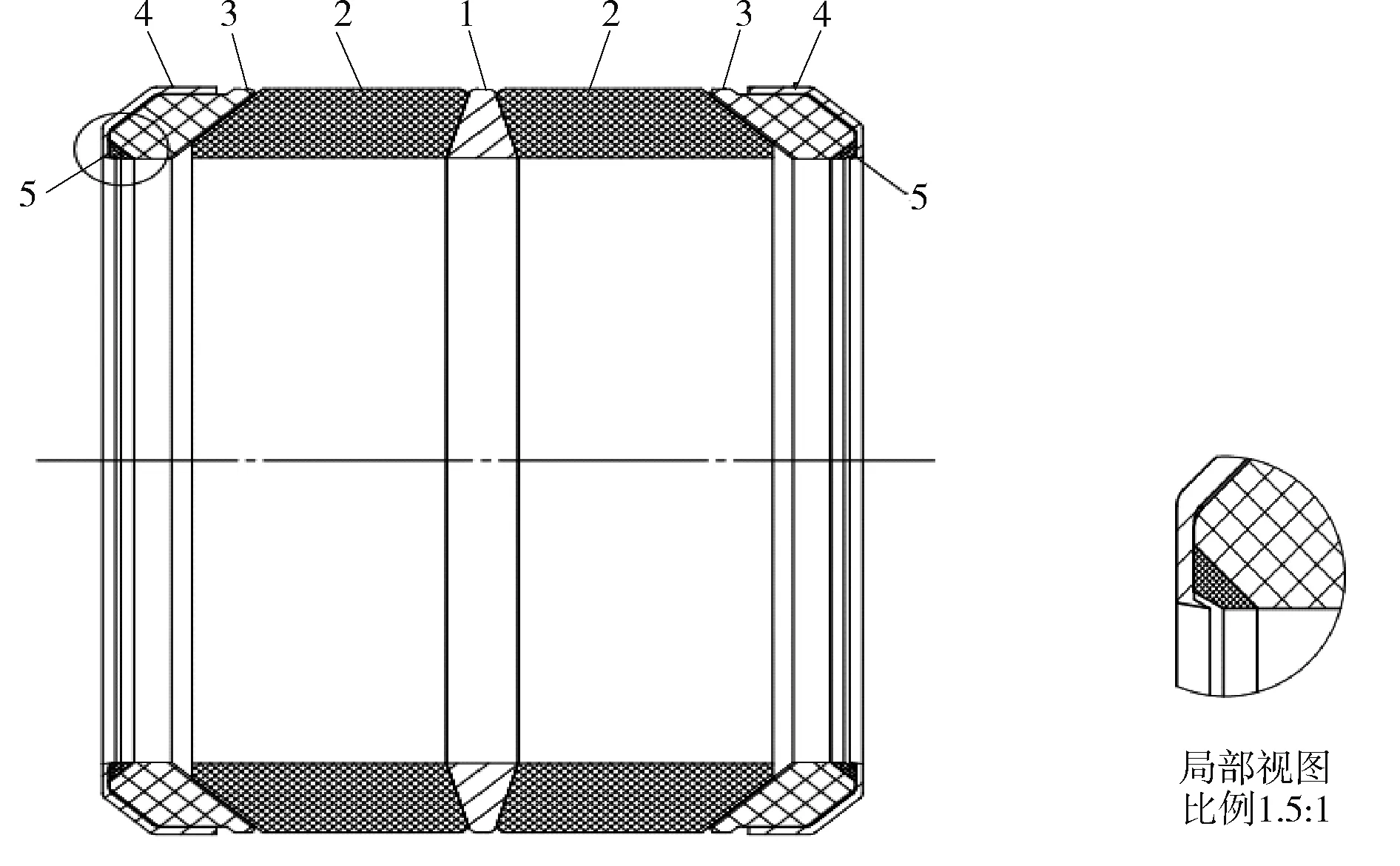

目前市面上耐温性能最好的全氟醚材料(FFKM)胶筒也无法满足350 ℃长效密封的要求,密封胶筒组合的设计是保证封隔器350 ℃耐温能力的核心技术。为了实现350 ℃ 长效密封要求,经过大量室内试验论证,优选的胶筒组合主密封采用双胶筒结构,密封材料采用特制的氟硅基复合材料,辅助密封采用改性聚四氟乙烯。通过在胶筒组合外部设计防挤出的聚醚醚酮护环和不锈钢护肩,可以有效防止胶筒密封材料在350 ℃高温下的软化挤出,能够实现在温度350 ℃ 环境下耐压21 MPa的要求[8]。胶筒组合结构如图2所示。

1—隔环;2—主密封氟硅基橡胶;3—改性聚四氟乙烯护环;4—不锈钢护肩;5—聚醚醚酮挡环。图2 胶筒组合结构

2 胶筒材质的研究与评价

2.1 材料研制

封隔器胶筒主体密封采用氟硅基复合材料,该材料以氟基、硅基为主体,将氟基材料优良的热稳定性、耐燃料油和耐溶剂性与硅基材料耐高温、压缩回弹性有机结合,同时添加金属和纤维增强剂,填充氟硅基分子间隙,有效提高材料的机械强度。

氟硅基复合材料胶筒制造过程如图3所示。为进一步增强材料的抗挤出性能,创新性地引入高强度玻璃纤维,通过将玻璃纤维编织成空间网状结构,并将氟硅基材料裹敷其中,可以有效防止材料在高温下的软化挤出,大幅度提高了材料的力学性能和稳定性。

图3 氟硅基胶筒研制示意图

2.2 性能评价

2.2.1 氟硅基材料性能评价

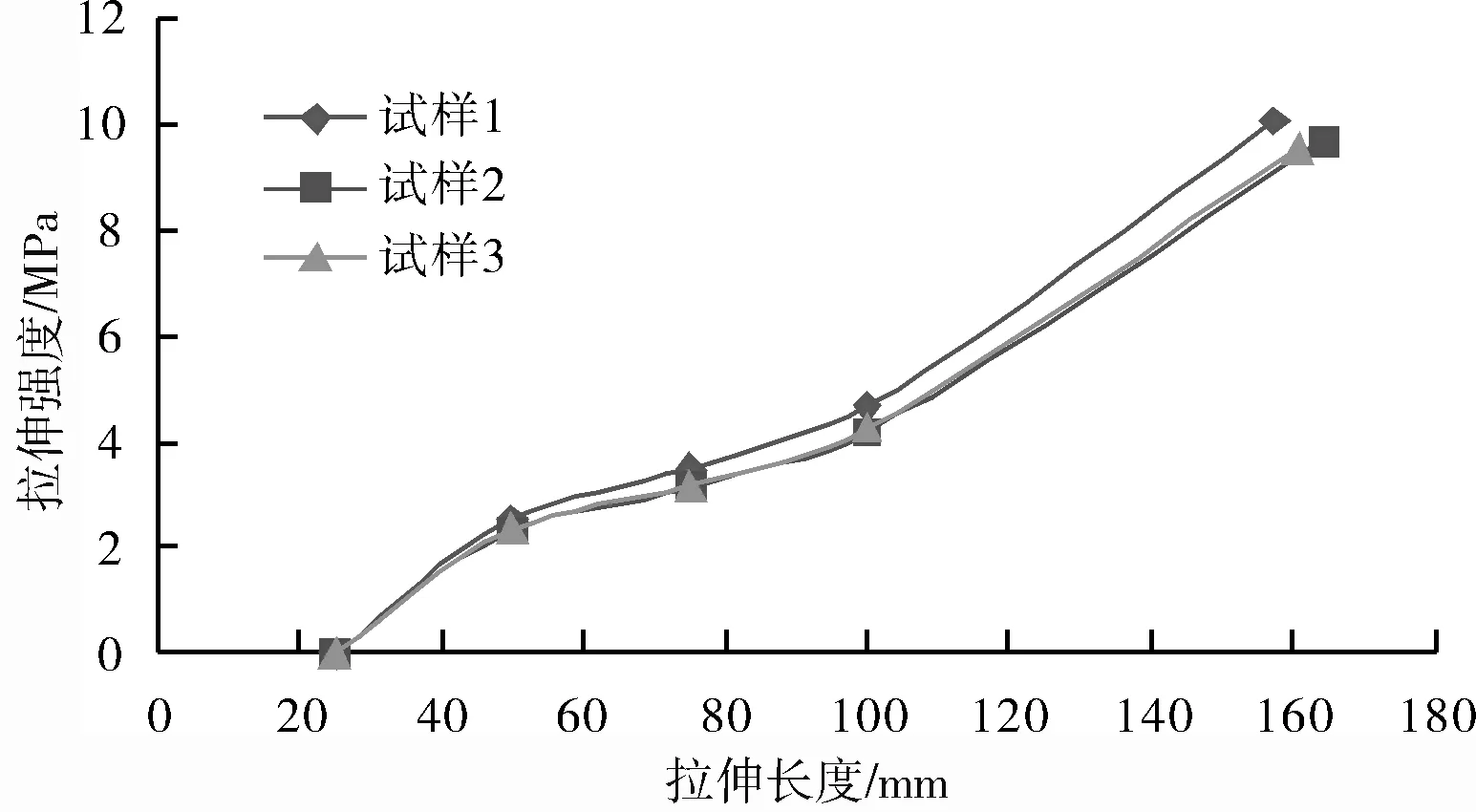

为评价特制的氟硅基材料的性能指标,按照测试标准制作了直条试样[9],试样尺寸:长度25 mm×宽度2.42 mm×厚度6 mm,并进行了拉伸强度测试,测试结果如图4所示。试验共进行了3次,从结果可以看出,氟硅基材料在室温(25 ℃)下的拉伸强度在9.53~10.05 MPa,远高于FFKM的抗拉强度(5.5227 MPa)[8],拉断伸长率在630%~660%。

图4 氟硅橡胶材料拉伸强度测试曲线(室温25℃)

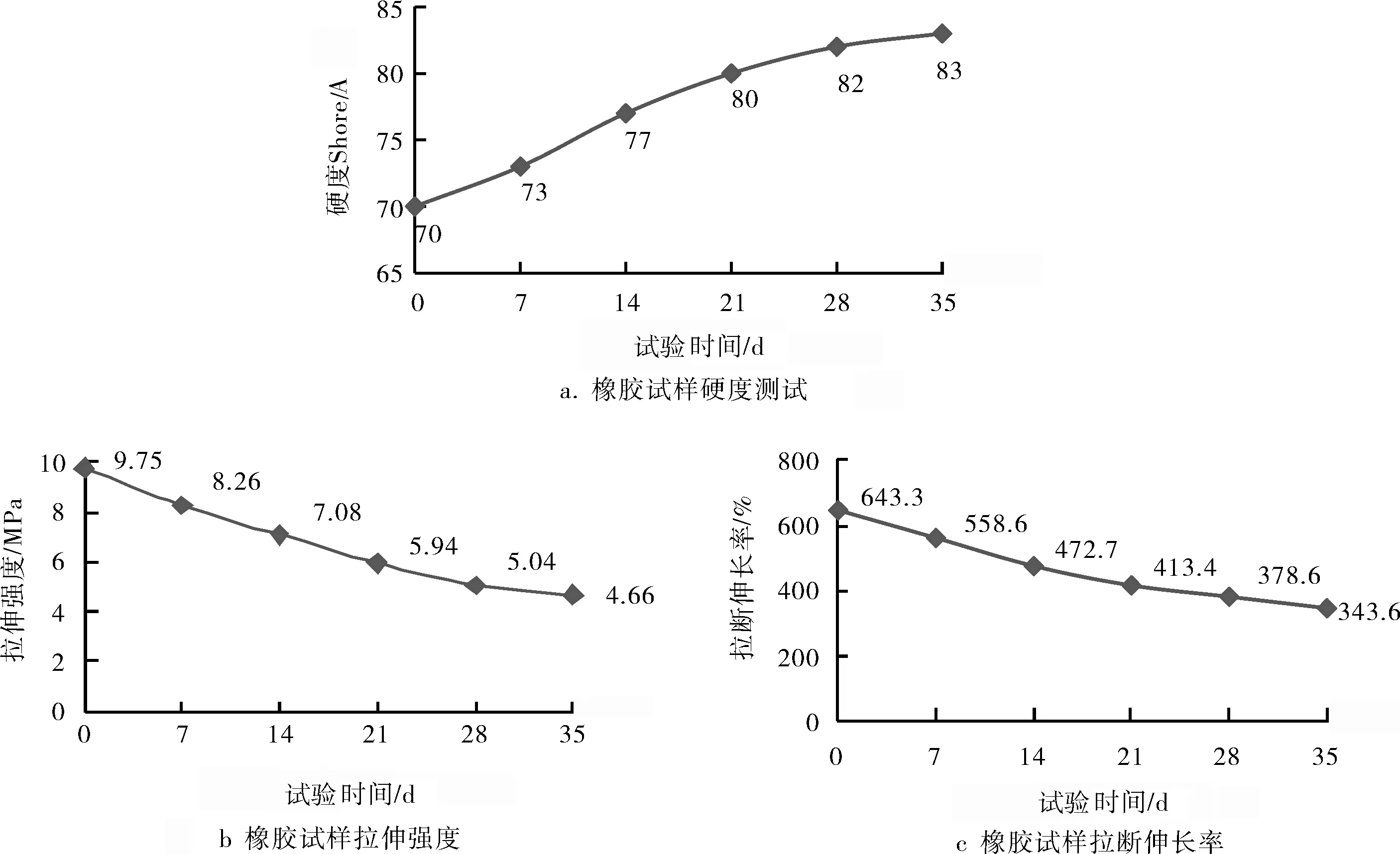

为评价350 ℃高温环境对材料性能的影响,开展了氟硅基材料的高温老化性能测试,将标准直条试样置于350 ℃环境下35 d,并定期(7 d)取出部分样件进行硬度和拉伸测试,测试结果如图5所示。

从氟硅橡胶老化性能测试结果可以看出,材料抗拉强度随着时间的延长逐渐下降并趋于稳定,35 d后抗拉强度能够保持4.66 MPa,表现出比较优异的耐高温性能。同时,材料在高温环境下随着时间的延长,表面硬度逐渐增加,拉断伸长率逐渐降低,材料表现出一定老化的迹象,35 d后材料的拉断伸长率由643.3%降低至343.6%并趋于稳定,材料在350 ℃高温加热后依旧保持着较强的弹性性能。

图5 氟硅橡胶材料350℃高温老化性能测试

2.2.2 氟硅基胶筒性能评价。

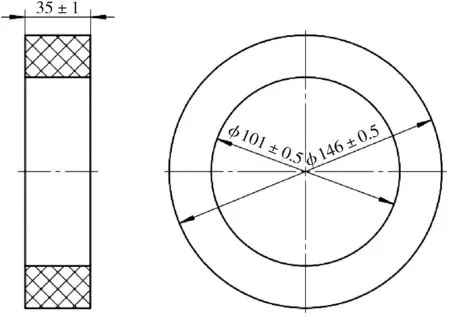

为综合评价氟硅基材料与高强度玻璃纤维网编织成的胶筒性能,制作了胶筒单环试样,试样结构如图6所示。在温度350 ℃和370 ℃两种环境下,对试样开展了热空气老化测试[10]、拉伸强度测试[11]、压缩回弹测试[12]和氦气泄漏率测试[13],并结合胶筒单环室温测试情况,进行了性能对比。

图6 胶筒单环试样

1) 试验方法。

①热失重:试验样片自由状态,分别置于350 ℃和370 ℃两种热空气工况下48 h,观察碳化、破损,测试质量损失率。

②压缩回弹:试验样片压缩状态,分别置于350 ℃和370 ℃热空气工况48 h,进行压缩回弹检测,压缩率30%时,测试回弹率。

③拉伸强度:试验样片分别置于350 ℃和370 ℃热空气工况下48 h,降至室温(25 ℃),测试拉伸强度。

④氦气泄漏率检测:试验样片压缩状态(压缩率30%),分别置于350 ℃和370 ℃热空气工况48 h,进行氦气泄漏率检测,测试泄漏率。

2) 试验结果。

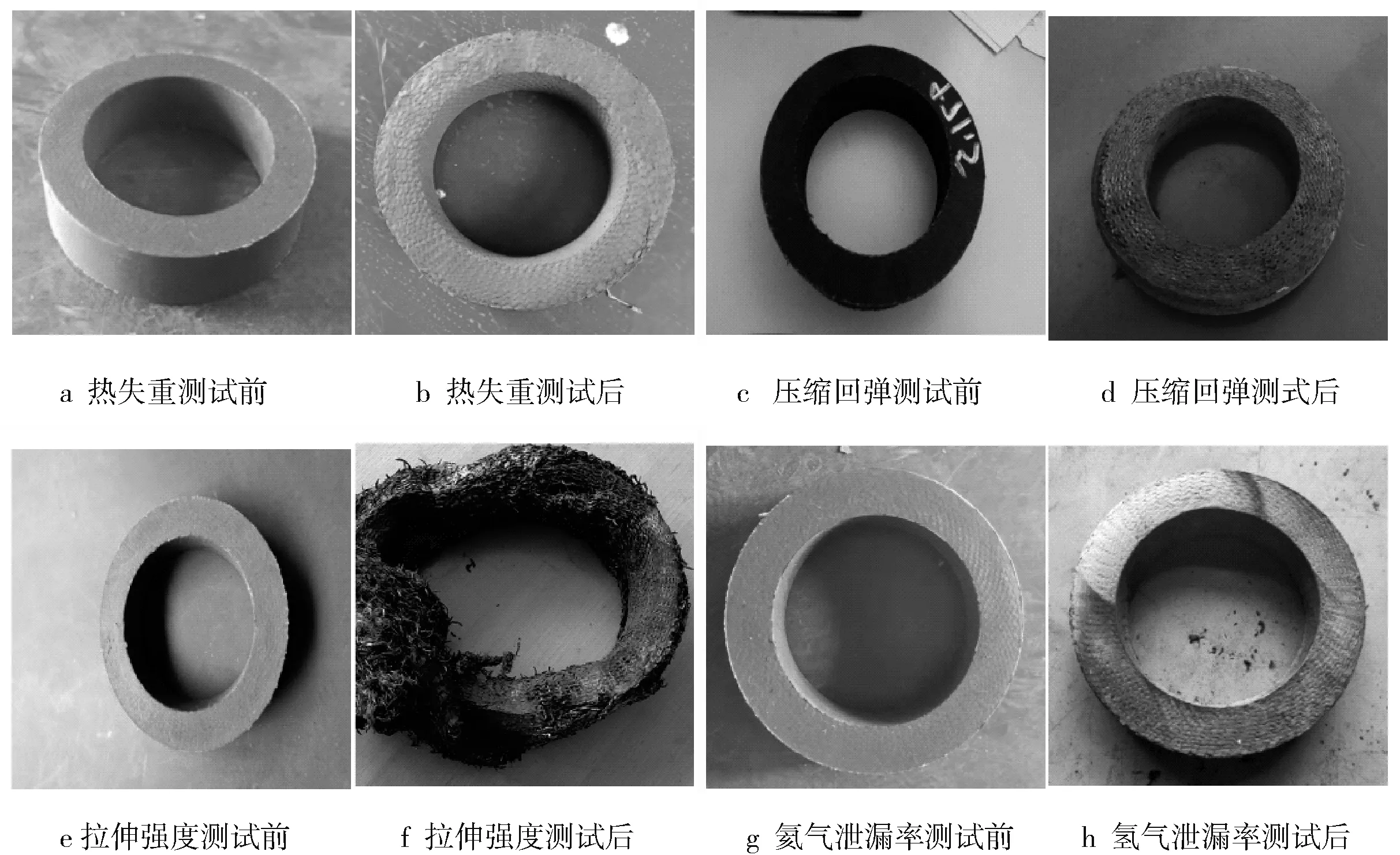

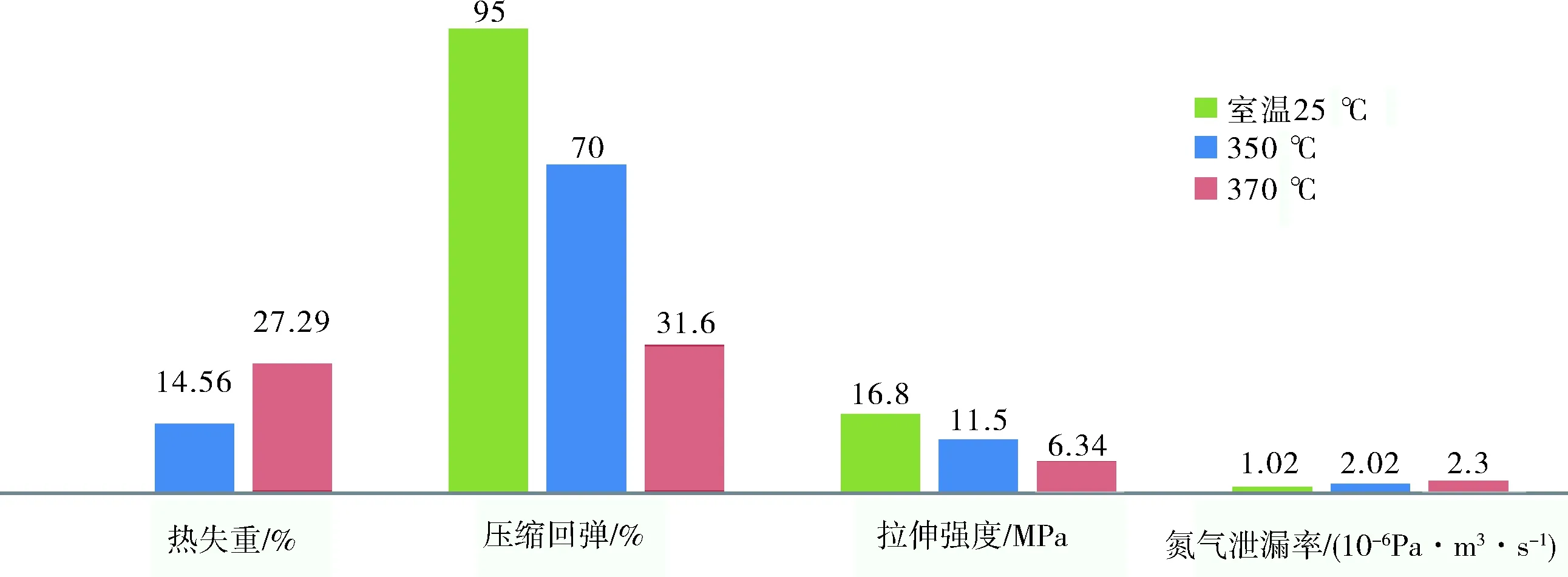

①热失重:370 ℃环境下,单环质量损失平均值为27.29%,相较于350 ℃(质量损失率14.56%)提高了12.73%。

②压缩回弹:350 ℃环境下,单环压缩回弹率为70%,相较于室温(25 ℃)有明显下降,370 ℃环境下压缩回弹仅为31.6%,材料在350 ℃以上高温环境下温度敏感性较高。

③拉伸强度:室温(25 ℃)环境下,胶筒单环的拉伸强度为16.8 MPa,相较于纯氟硅基材料的拉伸强度(9.53~10.05 MPa)有了大幅度提升;胶筒在350 ℃环境下的拉伸强度为11.5 MPa,玻璃纤维网结构使胶筒在350 ℃高温环境下仍然表现出很高的拉伸性能。在370 ℃环境下,单环拉伸强度降为6.34 MPa,胶筒性能有了明显的下降。

④氦气泄漏率检测:370 ℃环境下,单环氦气泄漏率为2.3×10-6Pa·m3/s,与350 ℃(2.02×10-6Pa·m3/s)环境相当,相比室温情况下略有下降。

350 ℃环境下试样测试前后对比如图7所示,在350 ℃和370 ℃环境下性能参数对比如图8所示。

图7 氟硅基材料单环试样在350 ℃环境下测试前后对比图

图8 氟硅基材料单环试样在350 ℃和370 ℃环境下性能参数对比

从胶筒单环的试验结果可以看出,高强度玻璃纤维网结构大幅度提高了氟硅基材料在高温环境下的性能,胶筒单环在350 ℃环境下各项性能指标较好,在370 ℃环境下性能指标与350 ℃相比性能均有较大幅度的降低,为保持材料性能,材料使用环境应控制在350 ℃以内。

3 胶筒组合有限元分析

3.1 有限元模型的建立

按照设计尺寸对胶筒组合建立有限元模型,分析软件采用Abaqus6.13,模型包含的材料有不锈钢(胶筒护肩)、氟硅基橡胶(主胶筒)、PTFE(胶筒护环)、PEEK(挡环)、玻璃纤维(主胶筒辅料)及42CrMo(芯轴、套管和隔环),对胶筒组合进行网格划分,如图9所示。

图9 胶筒组合有限元分析模型

主胶筒和玻璃纤维采用TIE连接,其余结构之间建立Frictional接触。

计算过程分2个计算步,均在350 ℃载荷环境下进行,第1步沿不锈钢护肩的上端面(沿-y向)施加350 kN压缩载荷(最小坐封力),压缩直至结构变形到最终状态;第2步,保持350 kN载荷,在胶筒组合与筒壁之间的空隙施加21 MPa气压,通过观察橡胶与侧壁的接触关系是否保持来评估其密封性能。

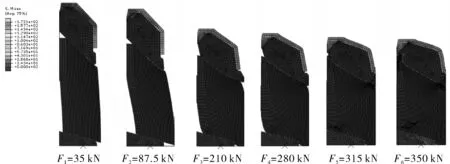

3.2 模拟结果分析

图10为胶筒组合在不同加载情况下压缩变形的应力云图,可以看出在加载力为87.5 kN时,氟硅基橡胶开始变形贴合套管,随着加载力的不断增加,胶筒各组件不断变形贴合内外管壁,在加载力达到350 kN时,胶筒组合与内外管壁处于完全压实状态,此时胶筒护肩处于胀开状态并贴合套管,对胶筒起到支撑作用,该加载力350 kN即作为后续胶筒测试的最小坐封力。

图10 胶筒组合坐封过程应力云图

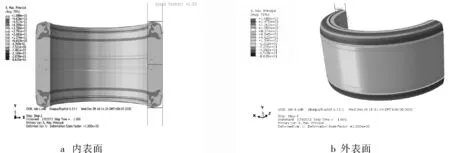

图11为胶筒组合在施加21 MPa压力的情况下内外表面接触力云图,从内表面接触力云图可以看出,最大接触力位置处于胶筒护肩和胶筒护环之间,该位置处的结构设计直接影响胶筒密封压力。为防止胶筒材料在高温高压密封过程中出现内挤出问题,胶筒护肩采用倒钩设计,同时添加了挡环结构(如图2)。胶筒外表面的最大接触力位于主胶筒位置。

图11 胶筒组合内外表面接触力云图

图12为胶筒组合在施加21 MPa压力的情况下内外表面最大主应力云图,从应力云图可以看出,应力的薄弱点位于胶筒护肩位置。护肩作为胶筒组合的关键部件,需要保证在350 kN加载力的作用下能够完全撑开支撑胶筒,同时还需要足够的强度,满足21 MPa压力的密封要求。通过选择特种不锈钢作为护肩材料,并进行了合理设计,满足了胶筒密封要求。

图12 胶筒组合最大主应力云图

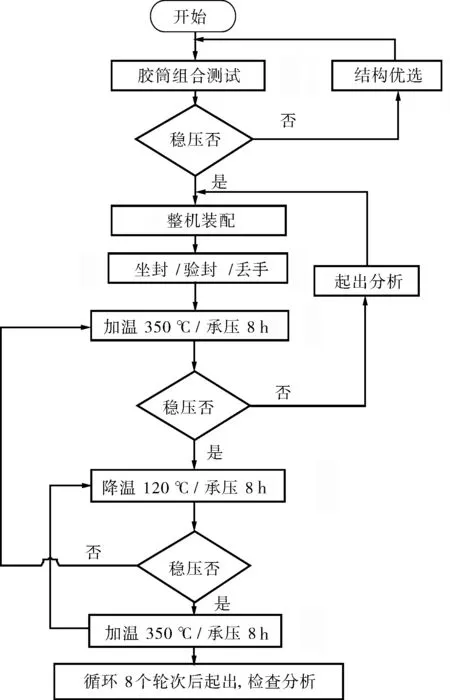

4 室内试验

根据相关标准和参考文献[14-18],首先对HPHT-215型防砂封隔器密封胶筒进行了室内评价优化试验,然后进行全尺寸整机测试。试验流程如图13所示。

图13 整体试验流程

4.1 胶筒组合测试

胶筒组合测试主要用于胶筒组合的密封能力评价和优选。室内试验中,验封介质为高温导热油,采用油浴的加热方式,胶筒密封测试分别在350 ℃和降温至120 ℃情况下稳压8 h,并持续循环8个轮次。试验过程考虑了锁齿回退对胶筒组合密封性能的影响。试验内容具体包括:①记录实际的坐封力和坐封距,锁齿回退量;②检查记录胶筒组合350 ℃多轮次密封性能。

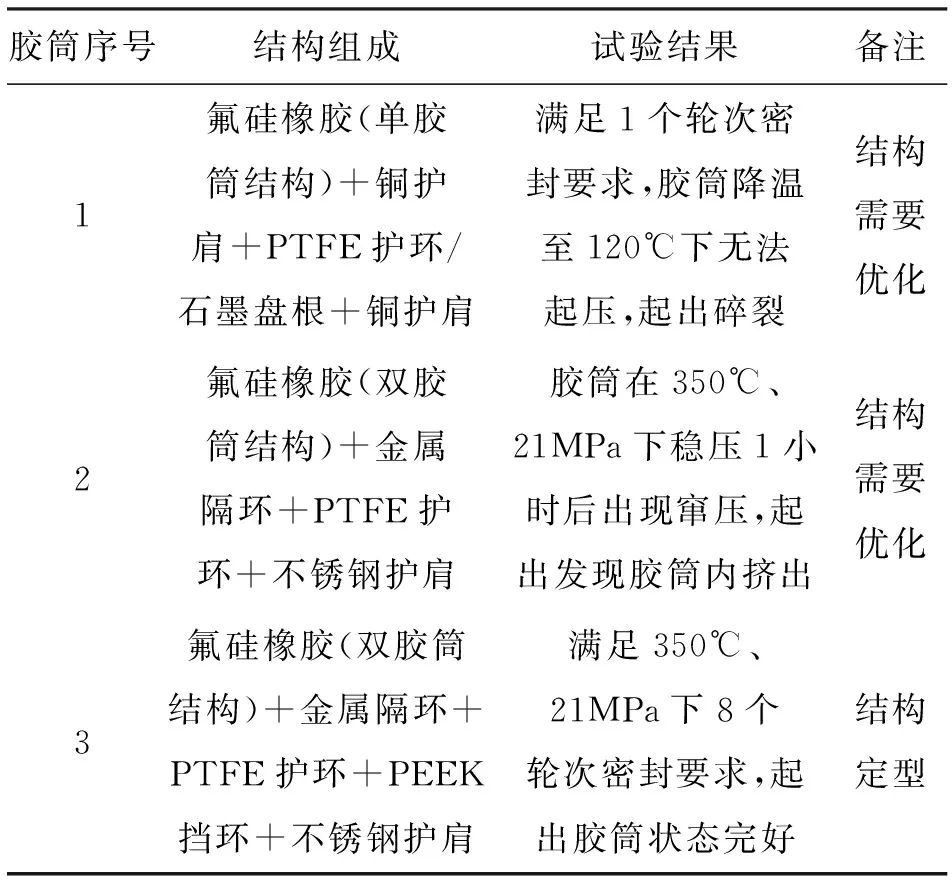

通过室内试验,优选了3种组合结构的高温胶筒,试验结果如表1。

表1 3种组合结构高温胶筒测试结果

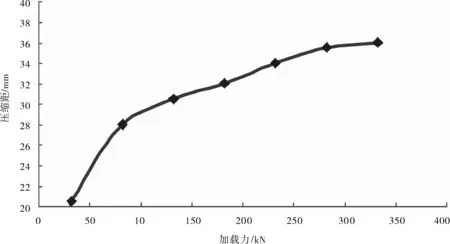

对于结构定型的热采胶筒组合,记录了加载力和压缩距的关系,如图14。从曲线可以看出,随着加载力的增加,压缩距不断增大并逐渐趋于平缓,在加载力为350 kN时,压缩距为39 mm,此时胶筒组合已经处于压实状态。该测试结果与数值模拟计算结果一致。

图14 定型热采胶筒组合加载力和压缩距测试结果

4.2 全尺寸整机测试

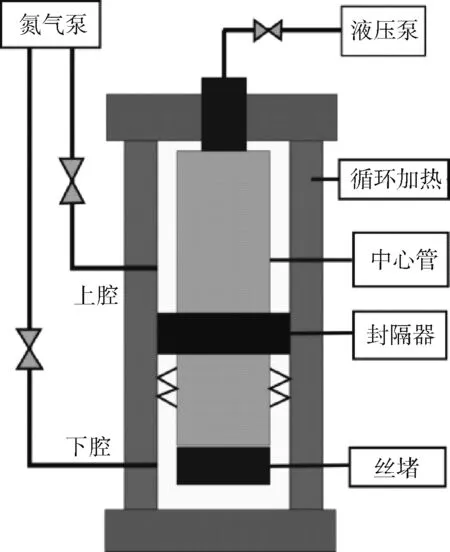

封隔器全尺寸整机测试的流程如图15所示,封隔器下入试验井筒后,中心管加压坐封,氮气泵通过上腔和下腔管线验封,通过循环导热油实现井筒加温和降温。封隔器整机测试分为功能测试和高低温交变测试。

图15 封隔器整机测试流程

4.2.1 功能测试

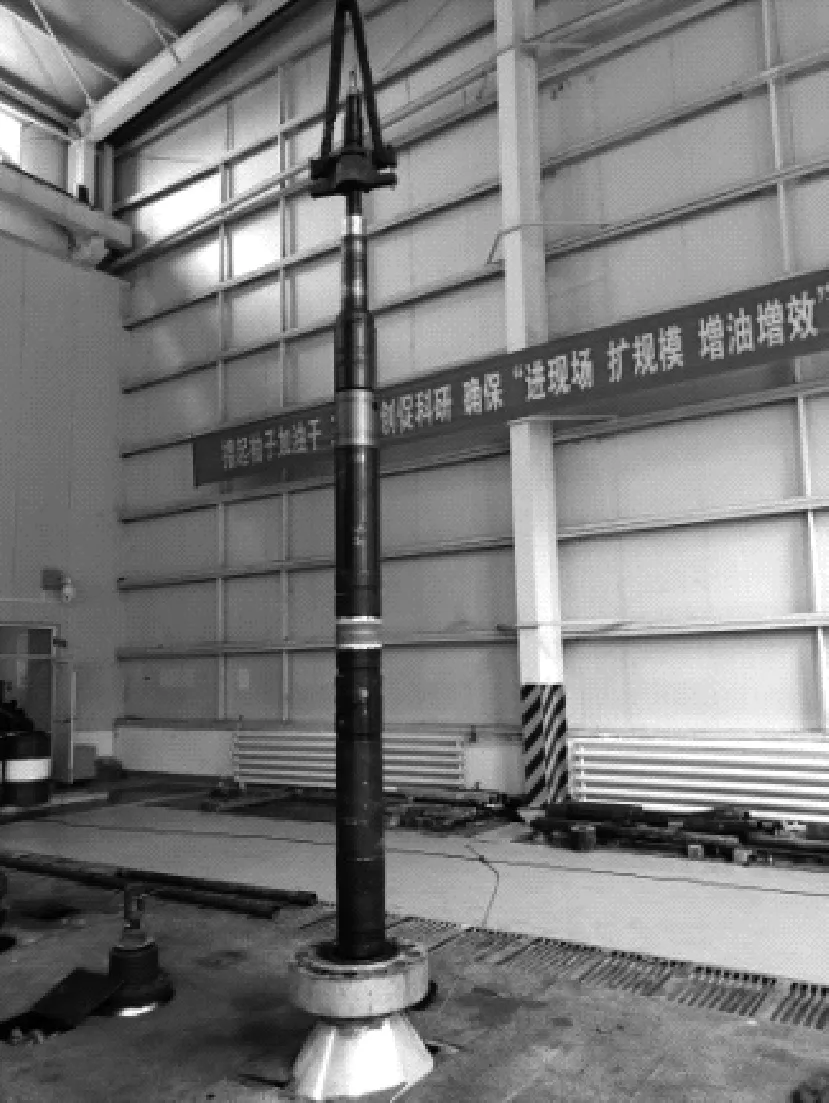

功能测试主要用于检验封隔器整体功能,包括坐封性能、常温密封性能、锚定性能和解封性能。图16为封隔器整机下入测试井筒。

图16 封隔器整机下入测试井筒

4.2.2 高低温交变测试

在封隔器常温密封性能测试完成后,开始封隔器高低温交变测试(测试流程如图13所示),用来检验封隔器在350 ℃高温密封性能和高低温交变密封性能。

4.2.3 测试结果

全尺寸整机测试表明:封隔器在常温下坐封、密封、锚定和解封性能完好,坐封压力24 MPa(折合坐封力350 kN)、密封压力21 MPa,时间15 min,压降小于1%,功能测试达到设计要求。

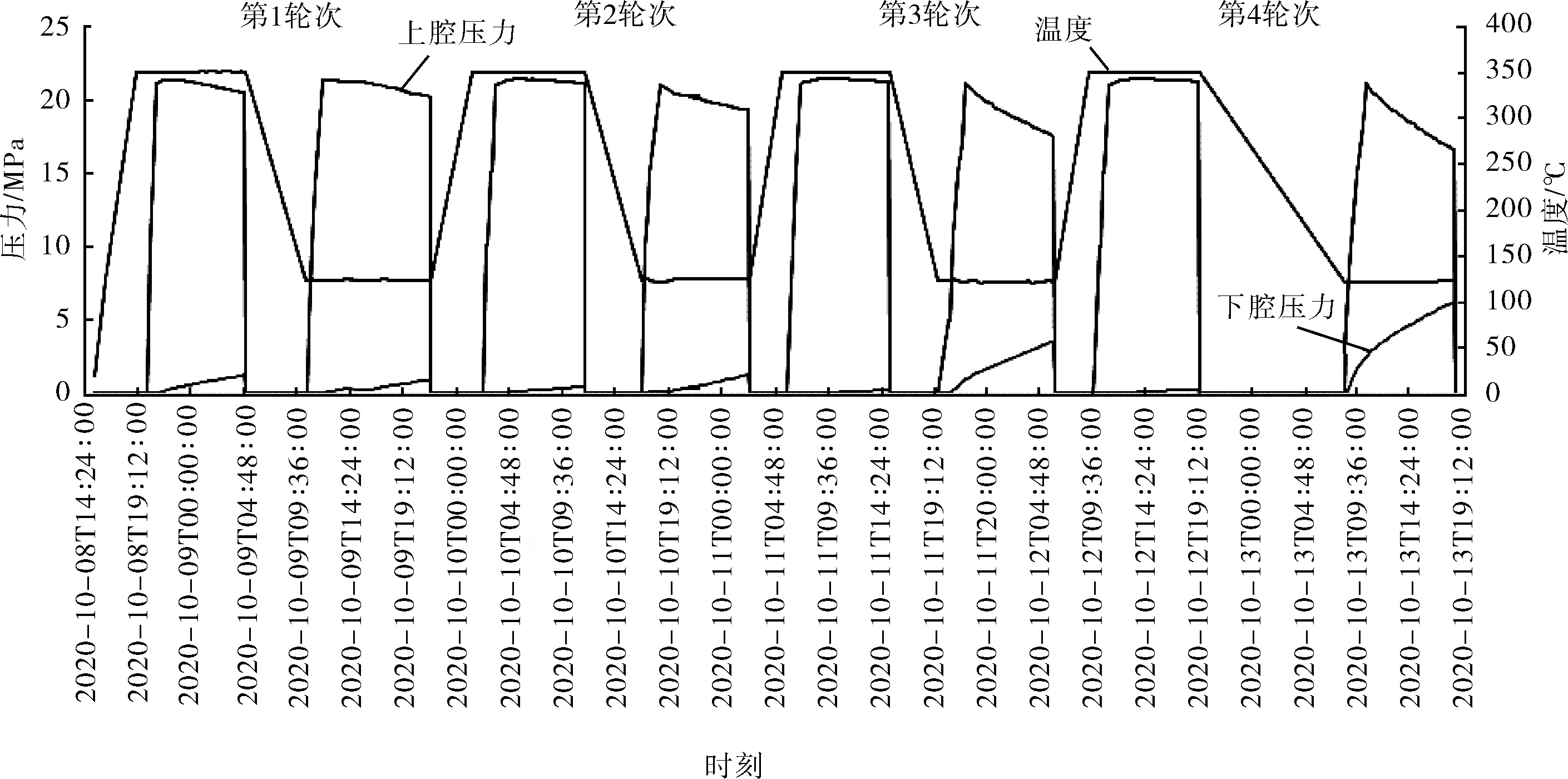

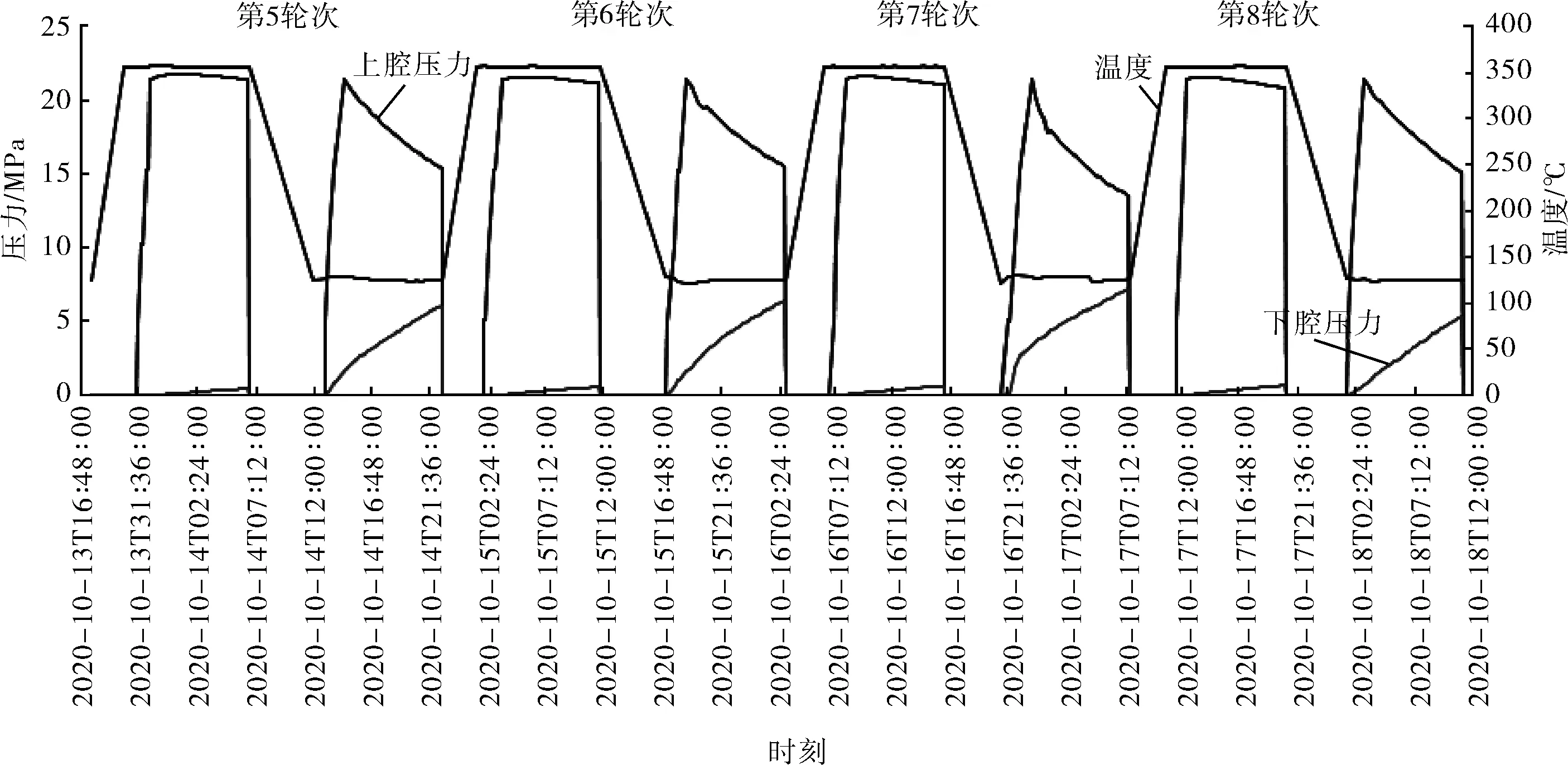

封隔器在350 ℃至120 ℃高低温交变下测试了8个轮次,每次稳压时间8 h,试验结果如图17~18所示。在350 ℃环境下,封隔器测试8个轮次后,密封性能保持稳定,21 MPa稳压8 h,压降小于10%。

降温至120 ℃后,在1~2轮次下密封性能稳定,21 MPa稳压8 h,压降小于10%;3~4轮次密封测试后性能出现下降,8轮次测试后,密封能力维持在10 MPa,满足海上高温注热,低温开采的使用要求。

图17 封隔器在1~4轮次高低温交变下试验曲线

图18 封隔器在5~8轮次高低温交变下试验曲线

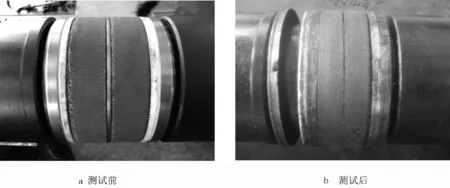

图19为封隔器胶筒组合整机测试前后状态图,可以看出胶筒状态完好,没有出现软化挤出问题,胶筒护肩张开状态,达到设计要求,表明封隔器的各项性能达到现场应用条件。

图19 整机测试前后胶筒组合状态

5 结论

1) HPHT-215型热采防砂封隔器胶筒组合密封结构设计新颖,封隔器在350 ℃至120 ℃高低温交变下密封性能良好,具备热采井长效密封能力。

2) 室内试验检测评价了氟硅基材料的耐温性能,测试结果表明:特制的氟硅基材料具有较强的高温稳定性,通过设计氟硅基材料+玻璃纤维网结构,有效提升了材料在高温下的强度和抗挤出性能。

3) 通过数值模拟和室内试验评价,优化了胶筒结构。胶筒测试结果表明:氟硅橡胶(双胶筒结构)+金属隔环+PTFE护环+PEEK挡环+不锈钢护肩结构胶筒组合满足耐温350 ℃、耐压21 MPa密封要求,测试后胶筒状态完好。

4) 室内全尺寸整机测试,检验了封隔器的坐封、锚定、密封和解封性能,试验结果表明:封隔器各项性能可靠,满足海上350 ℃高温注热,低温开采的耐温耐压要求,达到现场应用条件。