海上高抗扭ø127 mm柔性钻杆研制及应用

2022-12-01

(中海油田服务股份有限公司,广东 湛江 524057)

南海西部海域约有29个生产油气田,其中20个为低渗油气田,均已进入开发中后期,剩余可采油气当量约5.0×107m3。目前国内外常规开采方式导致石油天然气资源增产、稳产愈加艰难,开发成本逐年升高。特别是南海西部乌石17-2区块I期40口开发井井深都在3 000 m以上,通过丛式井开发,井眼轨迹复杂,常用的增产和产能释放技术(水力压裂、径向水射流、深穿透补射孔、爆燃压裂等)不能满足深部低渗储层挖潜需求。为进一步提高储层连通性,增加单井产能,研制出适合海上作业的高强度柔性钻杆,并结合导向控制技术在ø177.8 mm大尺寸套管内开窗,通过窗口即可将曲率半径控制在3~5 m并沿水平方向钻进孔径为ø146 mm的井眼[1-3]。现场应用表明,高强度柔性钻杆结合多分支套管开窗技术,能够有效降低开发成本,提高老油田后续高效开发潜能。

1 柔性钻杆结构及造斜原理

1.1 高强度ø127mm柔性钻杆结构

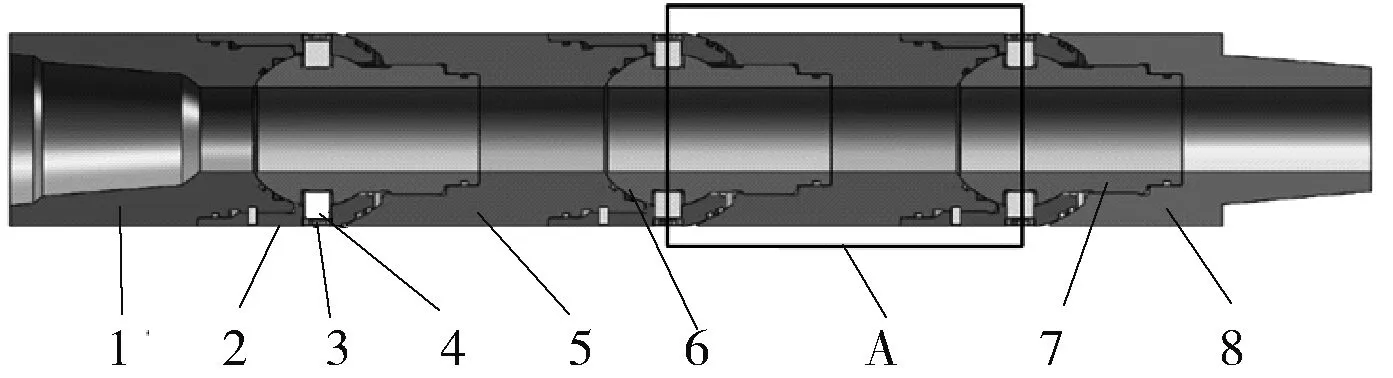

目前海上使用的柔性钻杆是由若干采用万向轴结构的柔性短节组成,可以实现三维转动,并具有抗拉、抗压、抗扭能力。内部为高强度密封件,可承受一定的泵压和转矩,使其与普通钻杆使用方法几乎相同。另外,为满足海上高强度条件下的最短半径造斜,设计的高造斜率钻杆主要由球头连杆、球座、柱键及相关密封组成(如图1)。钻杆两端使用API标准螺纹相连,可以相互连成高造斜率的钻杆柱,最长可达到10 m。

1—钻杆内接头;2—球座;3—螺纹盖帽;4—柱键;5—本体;6密封圈;7—球头连杆;8—钻杆外接头;A—柔性钻杆短节。图1 柔性钻杆结构

柔性钻杆的弯曲通过球座实现。球座有容纳柱键的球状腔体,可作为传递转矩的轨道。柱键腰形槽沿球座延展方向弧形延展,其底面与轨道同向弧形延展,防止本体轴向位移。柔性钻杆短节之间通过球头连杆连接,并以密封圈形成密封面配合,转矩通过柱键进行传递。球头连杆末端与钻杆外接头螺纹进行连接,将高造斜率单元连接成串。

1.2 单节柔性钻杆设计原理

单根柔性钻杆相互连接,在不弯曲的情况下,能通过一定曲率半径的井眼,以此可以确定在固定造斜率情况下,单根柔性钻杆的长度[4-6]。假设曲率半径为R;井眼内径为d1;柔性钻杆单节长度为L;柔性钻杆和井眼的间隙为d2(如图2)。

图2 柔性钻杆造斜原理二维几何模型

由几何关系可知:

(1)

通过几何定圆法,可求出最大曲率半径:

(2)

式中:L为单个柔性接头的长度,m;α为柔性钻杆的弯曲角度,(°)。

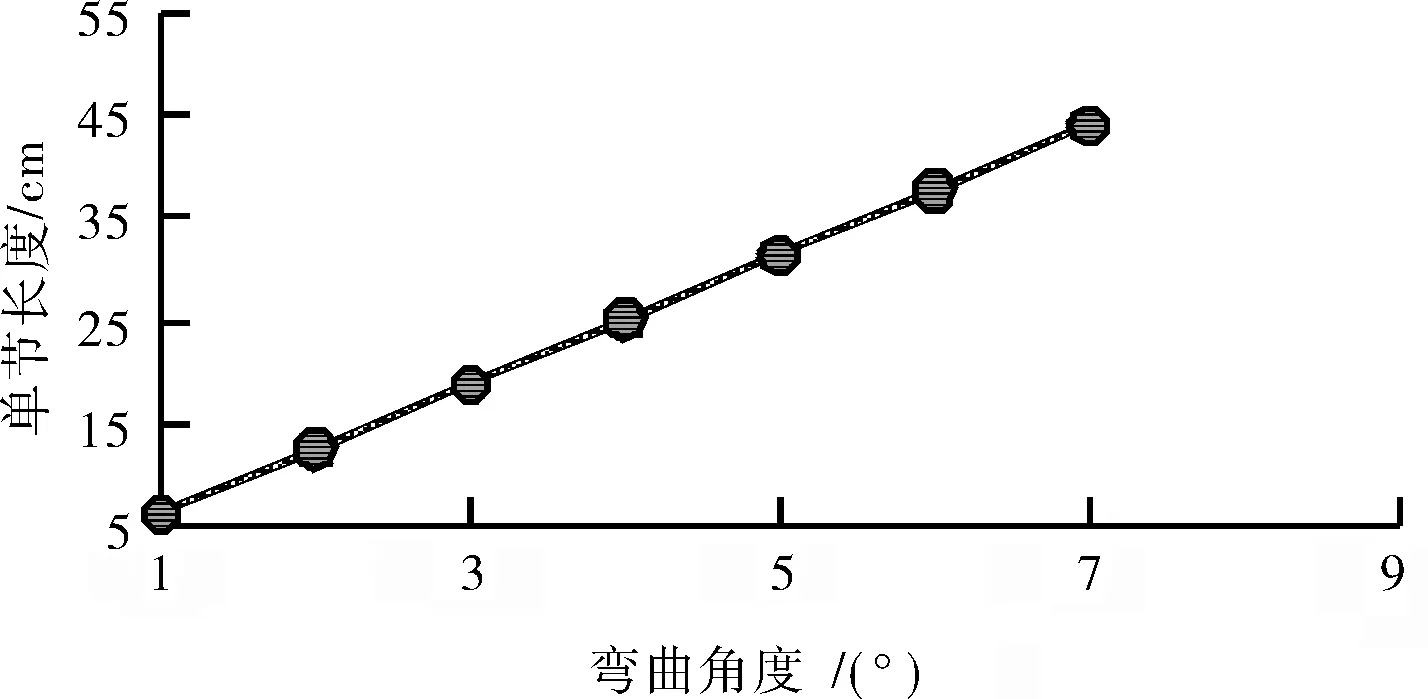

由式(2)可知,当曲率半径一定时,柔性钻杆单节长度和弯曲角度成正比关系,如图3所示。通过理论计算可推出,当造斜率为16 (°)/m,柔性钻杆最大弯曲角度为4.5 °时,单个柔性钻杆的设计长度应为19.5 cm。

图3 柔性钻杆单节长度和弯曲角度关系

2 柔性钻杆管柱力学分析

2.1 柔性钻杆密封性能模拟

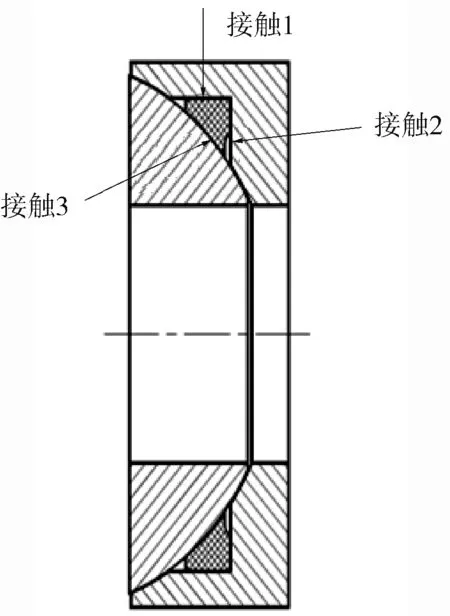

对柔性钻杆内部进行力学模拟分析,其内部结构可简化为3对接触对:①球头连杆球面与异形密封圈球面组成接触对;②本体凹槽侧面与异形密封圈侧面组成接触对;③本体凹槽内表面与异形密封圈外表面组成接触对。如图4所示。

图4 柔性钻杆内部密封性接触模型

在试验中,首先考虑约束本体所有自由度,通过强制位移来模拟异形密封圈的安装;其次,在密封圈上施加内压,模拟钻杆内流体压力;再在密封圈上施加外压,模拟环空中流体压力。经过初始压缩、内外流体压力的相互作用,密封圈达到了最终压缩状态,从而起到密封作用。

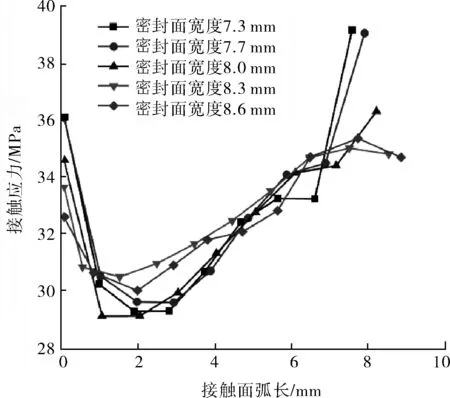

在内压、外压及压缩率不变的情况下,密封面宽度分别为7.3、7.7、8.0、8.3和8.6 mm 5种工况下得到密封面接触应力并绘制成曲线,如图5所示。

图5 接触面弧长与接触应力关系

从图5可知,在相同的密封面宽度下,接触应力呈两端大中间小,且两端接触应力大于流体压力。这样可减少流体中的颗粒进入密封面,保证了密封面工作的可靠性。其次,密封圈最大应力出现在其内部,并靠近外压一侧,伴随着压缩率、密封面宽度及内外压差的增大而增大。其最大应力为13.4 MPa,小于材料屈服强度21.7 MPa,满足安全使用要求。

2.2 柔性钻杆强度校核

为使柔性钻杆在海上高强度条件下完成造斜及稳斜钻进,苏义脑等采用铰链式井下动力钻杆力学分析得出,柔性钻杆在钻进过程中,不会因井斜角的变化而影响其造斜能力[7-8]。

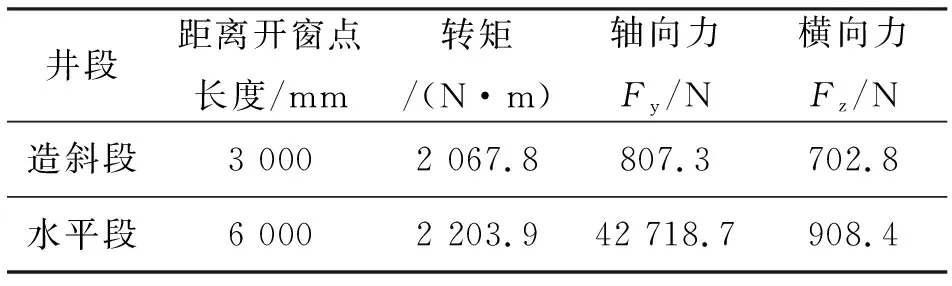

针对海上油田常用的ø177.8 mm套管(内径ø157.1 mm),使用WellPlan软件对井下钻杆进行受力分析。模拟条件如下:曲率半径3 m,窗口井眼直径ø146 mm,弯曲角度4.5°,柔性钻杆外径ø127 mm,单节长度195 mm。结果如表1所示。

表1 造斜段和水平段模拟受力分析结果

通过表1分析结果及大量试验数据可知,柔性钻具在造斜段主要承受转矩,轴向力和横向力较小。在水平段钻进时,转矩和轴向力起主要作用,横向力最小,钻杆此时的载荷最大。因此以稳斜钻进工况对柔性单元的受力情况进行分析, 有限元分析如图6~7所示。

图6 球头连杆及球座等效应力分布

图7 柱键位移及等效应力分布

当柔性钻杆承受20 kN·m转矩时,球头连杆的最大等效应力651.74 MPa,球座的最大等效应力为197.46 MPa,均小于42CrMo材料的屈服强度930 MPa,满足安全要求。柱键的剪切强度(柱键主要是由剪切破坏,故考虑剪切应力对其的影响),其在x,y平面内最大切应力为363.76 MPa,小于材料的剪切强度501 MPa,安全系数为1.4,满足安全要求。

3 现场应用

3.1 定向井轨迹设计优化

自2019年开始,南海西部油田先后进行了4口井共9个分支井作业,平均钻井周期13.21 d,中靶率100%,造斜段曲率半径2.89~3.37 m,平均造斜率16.21 (°)/m,平均进尺60.13 m。其中最大井眼曲率20.11 (°)/m,最短钻井周期7 d。现以乌石区块Ax井为例介绍现场施工情况。

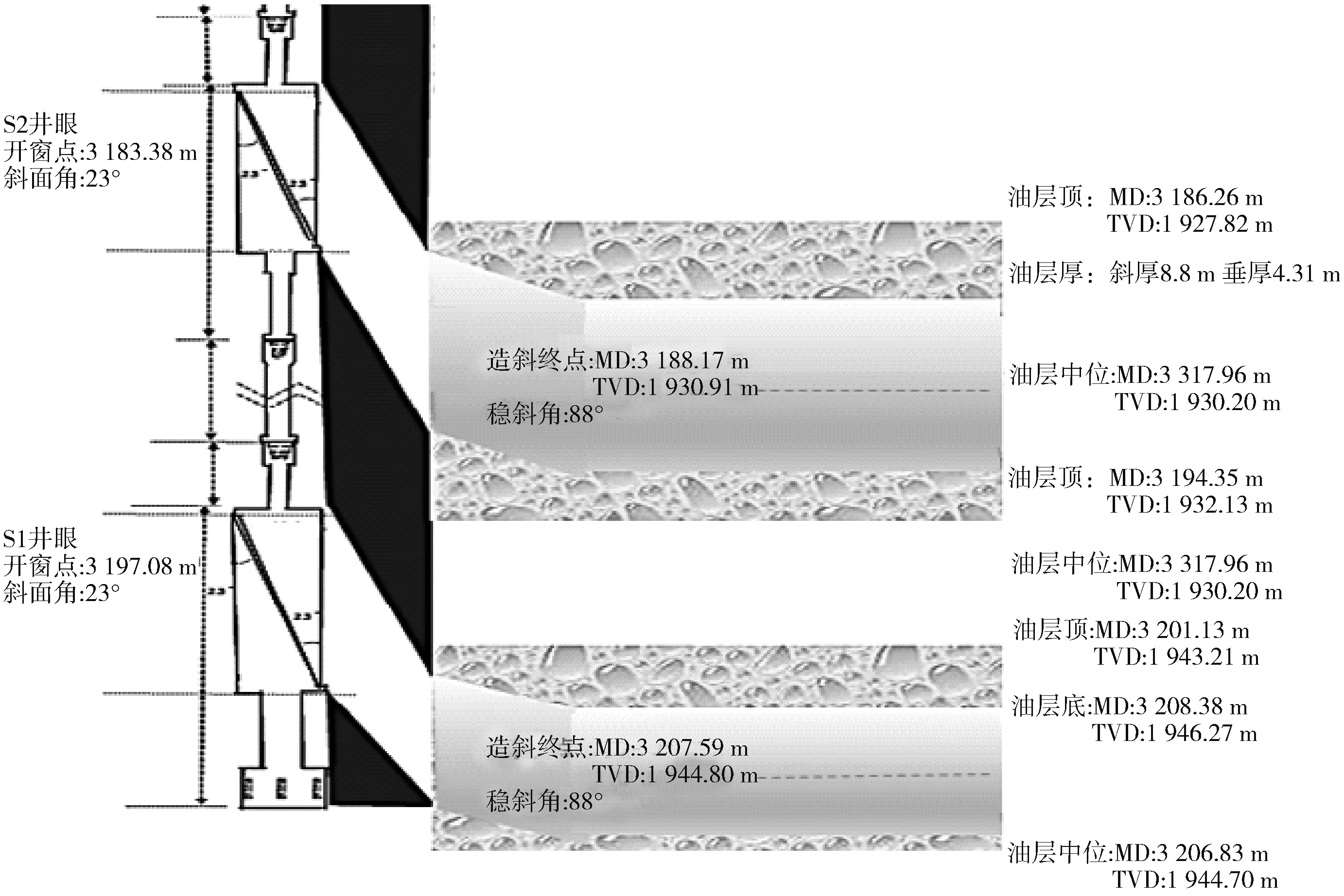

乌石Ax井采用四开次井身结构,依次为ø660.4 mm+ø444.5 mm+ø311.2 mm+ø212.7 mm 井段,对应下入ø508.0 mm+ø339.7 mm+ø244.5 mm+ø177.8 mm 套管。为增加开采效率,主井眼设计为定向井,完钻后该井在ø177.8 mm套管内开窗,设计S1、S2 2个分支井,单个分支井的长度为60 m,目的层L2A的2个油组垂深相差10~15 m,岩性主要为细砂岩、灰色泥岩,分支井施工工艺设计如图8。由于柔性钻杆是利用内部结构使其在井底受力弯曲, 实现工具本身最大造斜率,所以钻进过程中不能兼顾方位的变化。因此,在定向井轨迹设计上,只能以造斜为主要目标,分支井井眼轨迹设计为二维井[9-12]。

3.2 作业程序

1) 初始定向。在定向过程中,当井斜大于5°时,虽然套管内测斜数据由于磁干扰影响不准确,但是可以直接利用MWD重力工具面进行初始定位[13-15]。钻具组合:ø146 mm液压坐挂器总成(坐挂器+斜向器)+斜向器丢手+变扣短节+旁通阀+MWD+浮阀(测斜座)+钻杆。到达设计开窗深度后,上下活动钻杆,释放转矩,开泵至MWD信号的低限排量循环出工具面,将工具面调整至设计工具面角±3°以内,再上下活动钻杆至少2次,停泵,再次开泵确认工具面无误后,憋压坐挂斜向器,脱手。

2) 开窗及修窗。钻具组合:ø152 mm开窗铣锥+ø127 mm柔性钻杆+变扣短节+浮阀接头+高抗扭加重钻杆+震击器+钻杆。开窗铣锥到达斜向器顶部时,用醒目颜色油漆每0.20 m间隔标记

钻杆深度位置。开窗的过程中先用低钻压、小转速,在确认铣锥出窗后,可逐渐加大钻压。修窗时使用高转速修窗,直至上提下放无阻挂为止。钻井参数:钻压10~20 kN,排量20 L/s,转速40~90 r/min;开窗及后续过程使用优质的PRD自动破胶钻完井液以保护储层。

图8 S1和S2分支井施工工艺设计

3) 造斜钻进。钻具组合:ø146 mm造斜钻头+ ø127 mm柔性钻杆(4.5 m)+变扣短节+浮阀接头+高抗扭加重钻杆+震击器+钻杆。超短半径水平井造斜率除柔性钻杆本身外,还由初始定向的斜向器斜面角度共同决定,本次使用的斜向器斜面角为26 (°)/m,斜面长0.6 m,可知钻杆出窗口时已增斜13°左右。利用Compass软件按16 (°)/m造斜率计算可知,S1、S2分支井眼出窗口后需钻进1.94 m左右即可增斜至设计88°井斜角。钻井参数:钻压15~30 kN,排量18 L/s,转速40 r/min。

4) 稳斜钻进。钻具组合:ø146 mm水平钻进钻头+ ø127 mm柔性钻杆(80 m)+变扣短节+浮阀接头+高抗扭加重钻杆+震击器+钻杆。钻井参数:钻压10~30 kN,排量18 L/s,转速40 r/min。稳斜钻进由于没有实时随钻测井资料,主要根据录井返砂及气测数据,并结合钻时及转矩大小判断是否在油层中钻进,如果钻遇泥岩段超过 5 m,考虑到井下风险,应提前完钻。

完钻后,下入ø127 mm柔性筛管,之后回收斜向器,转入S2分支井作业。下筛管前,可下入测斜仪,验证分支井眼轨迹。钻具组合:ø146 mm水平钻进钻头+测斜仪+ ø127 mm柔性钻杆(80 m)+变扣短节+高抗扭加重钻杆+震击器+钻杆。补测S1、S2分支井实钻轨迹数据如表2。

表2 S1和S2分支井完钻轨迹数据

3.3 应用效果

从表2可以看出,乌石Ax井2个分支井实钻轨迹和设计基本吻合,造斜率分别为15.81、16.57 (°)/m,且水平段稳斜角变化都在1.5°以内,满足工程要求。最终S1、S2分支井水平段分别钻进63.17、65.07 m,油层钻遇率高达98.73%,相当于在ø146 mm井眼多钻遇60 m以上油层,增加泄油面积近2倍。Ax井单井配产量从前期25 m3/d增至76 m3/d,为原来的3.04倍,不仅有效地提高了单井产量,还极大地降低了海上单井开发成本。

4 结论

1) 利用柔性钻杆进行超短半径水平井作业,周期短、成本低,对于海上低孔、低渗老油田二次挖潜具有极高意义。目前已逐渐形成一套适用于海上在ø177.8 mm套管内开窗,窗口井眼直径ø146 mm,造斜率16 (°)/m,曲率半径为3 m的钻井技术。

2) 在轨迹设计上,超短半径水平井由于曲率半径短,局部狗腿度大,为降低井下风险,大多采用二维井身结构,以增斜为主要目标,造斜率由柔性钻杆设计结构决定。在水平段钻进过程中,由于没有实时随钻测量,完全依赖钻杆本身能力实现造斜及稳斜钻进,实钻过程中轨迹存在不确定性。

3) 目前海上油气勘探、开发,由于地理条件的限制,难度不断加大,导致井眼轨迹更加复杂。在后续作业过程中,由于局部高造斜率,开窗点附近钻具承受的磨阻转矩较大,柔性钻杆在材质及强度上还需进一步提升,以适应未来海上高强度作业。