食品二氧化碳在线质量控制系统设计

2022-12-01韩军

韩 军

(上海竞蓝科学仪器有限公司, 上海 201803)

0 引言

二氧化碳在碳酸类饮料中有增加口感、解渴、促进消化和帮助解除疲劳的功效[1-2],深受广大客户的喜爱,但近年来,食品安全事件仍在继续影响着世界各国[3],食品质量安全问题已经越来越受人们重视。二氧化碳作为碳酸类饮料中的重要食用添加剂,如何从生产源头上防止食品质量安全事故的发生,已成为质量控制的重要部分。

我国二氧化碳企业生产中气体来源主要有:酒精发酵、碳酸盐煅烧、合成氨、乙烯催化氧化及煤气化等,二氧化碳要达到食品级,需提纯、净化、干燥、冷却、加压等工序[4],生产指标有着严格的工艺控制,其工艺难点为脱硫[5]、脱烃[6]等。如何正确合理控制工艺关键点,是企业质量控制的关键因素。

传统的控制方法是采用人工采样,应用化学分析法、气相色谱法等在实验室进行分析,分析费时费力,响应速度慢,效率低,然后根据分析数据指导生产,调节工艺参数,难以实时反映工况信息,难以实时产生操作方案,不能实时控制产品的质量[7]。

出于安全和环保的要求,在生产过程中分析信息的延迟或疏忽都会造成工业上经济的巨大损失。为保证最终获得合格产品,工业生产对质量控制的要求逐渐提高,必须对其生产过程进行监控和测试[8]。

为了达到在生产过程中控制产品质量的目的,设计了食品二氧化碳在线质量控制系统(food carbon dioxide online quality control system,FCQC),FCQC以在线分析仪器为前端,采用在线分析模式。在线分析[9]是用采样支管将被测气体从管道中引出,并进行调压等预处理后,连续送入分析仪器的气体室中[10],分析仪器通过各自的检测系统完成气体的某个质量指标检测,多台分析仪器同时检测,从而检测出产品的各个指标,实时分析产品中的各项指标浓度等参数的情况。FCQC以下位机、上位机为核心控制部件,并和DCS交互,实时调度控制生产,做到即保证了产品的质量,又尽最大限度地降低生产成本。

本文贡献:(1)设计了一种保证食品级二氧化碳质量生产的自动控制系统,以信号为主要线索阐述了控制系统的各个模块,设计具有自主性。(2)本系统实现在生产过程中控制产品的质量,作用具有明显性。(3)本系统操作便捷,不但在食品二氧化碳生产中使用,还可以用到其它产品中,系统具有可推广性。

1 食品二氧化碳产品介绍

1.1 食品二氧化碳质量指标

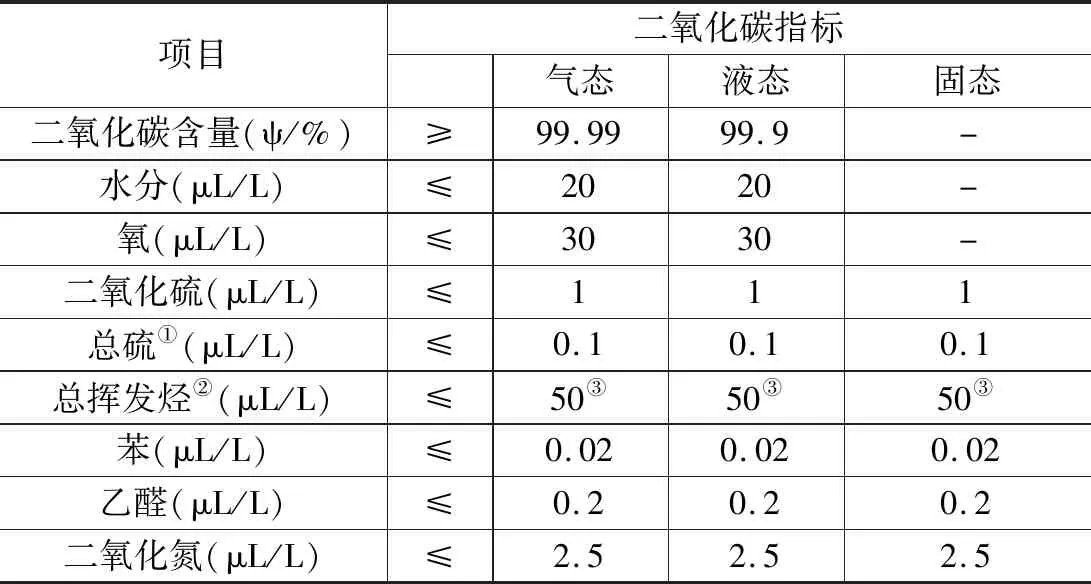

根据国家标准GB1886.228—2016食品级二氧化碳质量指标应符合表1的规定[4]。

表1 食用二氧化碳质量指标[3]

1.2 食品二氧化碳生产工艺

食品级二氧化碳的生产是一个由原料气提纯而来的过程,以下是山东鲁化集团公司研究院工艺流程:

CO2原料气→分离器I→压缩机→预脱硫槽→有机硫水解槽→精脱硫槽→吸水槽→分离器II→液化器→液体CO2→(储槽或充钢瓶、槽车)[11]。

南京炼油厂有限责任公司的食品级二氧化碳工艺系统为:压缩系统→脱硫系统→吸附精制系统→冷凝提纯系统→产品储罐系统→(槽车灌装系统、气瓶充装系统)[5]。

闫小茹(2008)工艺为:原料气压缩→冷却→干燥脱水→吸附脱微量饱和水→吸附脱除乙烯→氨冷凝液化二氧化碳→精馏分离(脱低沸点组分)→纯度≥99.99%的高纯度食品级液态二氧化碳[12]。

各工艺路线[13]虽有所不同,但去除微量杂质关键的步骤都是脱硫和吸附环节。

2 控制方案设计

2.1 控制算法

生产过程中根据二氧化碳生产工艺控制要求,按照国家标准指标选择总硫、总烃、总苯、水分、氧含量等关键指标进行分析控制。每个项目分析项目的浓度含量值都受温度、压力、流量等控制参数影响,符合式(1)关系:

(1)

式中,Si,Hi,Bi,Oi,Mi表示产品中总硫、总烃、总苯、氧、水分浓度值;gi(t)脱硫、吸附等去除杂质工艺的动态特性;ui(t)脱硫、吸附等工艺的控制参数。

从式(1)表明该过程是多变量耦合的。通过脱硫、吸附等工艺环节,加上分析的延迟,使gi(t)中含有较大的滞后。

纯滞后的一阶函数可用式(2)表示:

(2)

(3)

y()为随时间变化对应的浓度值,Δuo输出变化量。

以下以二氧化碳质量指标中:总硫浓度↔水洗流量为例,分析参数计算和调整方法。

将输出转换成无量纲形式:

(4)

由(2)(3)(4)得:

Ty*(t-τ)+y*(t-τ)=1

(5)

其阶跃响应为:

(6)

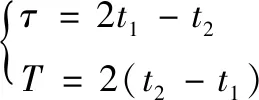

采用两点法[14]选取2个时间点t1、t2并且t2>t1≥τ,取y*(t1)=0.39y(∞)和y*(t2)=0.63y(∞)可计算参数T、τ:

(7)

代入实验数据求得传递函数式(2)为:

(8)

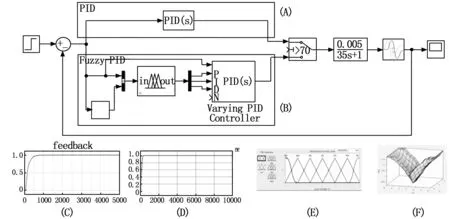

采用分段控制思想[15]当杂质浓度较小时采用PID 控制,消除静差,提高控制精度[16],在Matlab软件的Simulink模块中搭建PID调节系统其结构如图1(a),PID控制参数可由Simulink自整定获得初值,再由实验法和扩充响应曲线法得到具体数值,仿真结果如图1(c)。

图1 食品二氧化碳系统控制结构图

当杂质浓度较大时,使用模糊控制(Fuzzy-PID 复合控制),以加快响应速度,结构如图1(b)。Fuzzy-PID模块系统输入为采集值与设定的总硫含量偏差e及偏差变化率ec,输出为PID 控制器的3个参数Kp、Ki及Kd。变量表达式为:

e(k)=Hd(k)-H(k)

(9)

ec(k)=e(k)-e(k-1)

(10)

u(k)=fuzzy(e(k),ec(k))

(11)

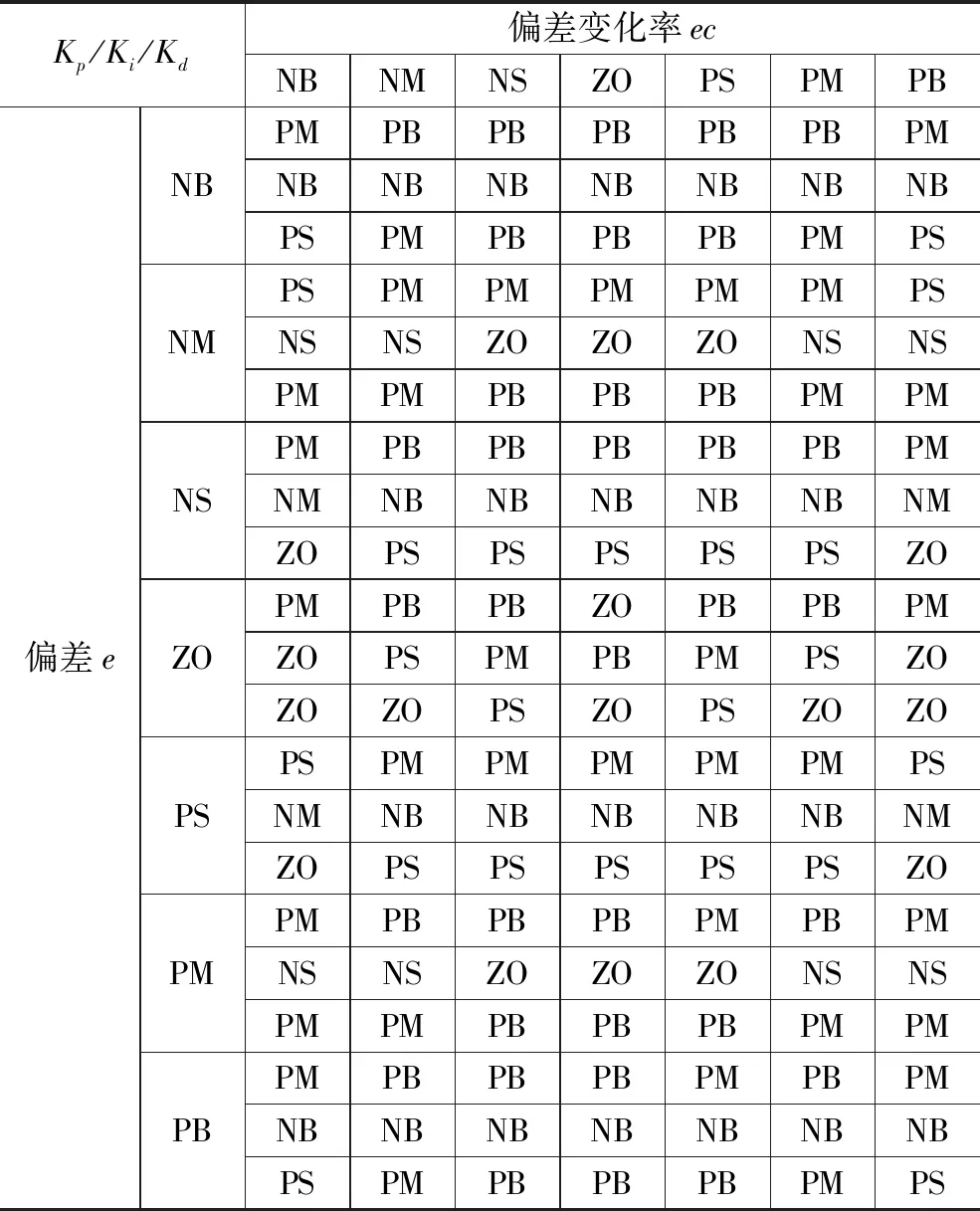

式中,Hd(k)在第k个采样时刻浓度设定数值;H(k)采集的浓度值;ec(k)在第k个采样时刻偏差变化量;e(k)设定的浓度偏差;fuzzy(...)输入与输出之间的模糊控制函数[16],将模糊控制函数变量值分为7档,依次为{负大(NB),负中(NM),负小(NS),零(ZO),正小(PS),正中(PM),正大(PB)},用来制定控制PID输出参数Kp,Ki,Kd的模糊规则,如表2所示。

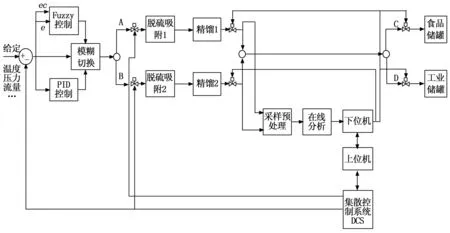

图2 食品二氧化碳在线质量系统控制系统结构图

表2 Kp/Ki/Kd-e/ec模糊控制规则

采用三角型及高斯型函数反映 Fuzzy-PID 控制系统的隶属度关系如图1(e)。用偏差e、偏差变化率ec控制规则对Kp模糊推理子集(Ki,Kd同Kp),如图1(f)。在Simulink中采用面积中心计算方法,将模糊集合转化为清晰的控制数值Kp,Ki,Kd,仿真结果如图1(d)。

系统通过试验确定转折阈值,当采集值小于阈值时采用PID控制,超过阈值后采用fuzzy-PID控制。根据采集浓度值(总硫浓度含量)减去设定值,计算误差及误差变化率,在输出查询表中查找出相应的输出控制参数KpKiKd值[17],用以下伪代码计算实际工艺控制量 (水洗流量):

1)初始化;

2)当前误差值=设定值-采集值;

3)当前误差变化率=当前误差值/时间差;

4)(Kp、Ki、Kd)=查表(当前误差值,当前误差变化率);

5)积分值+=当前误差值;

6)控制变量输出值=Kp*当前误差值 +Ki*积分值 +Kd*(当前误差-上次误差值);

7)上次误差值=当前误差值;

二氧化碳总烃、总苯、水分等质量指标和工艺控制参数之间的控制算法同上。

2.2 控制方案

根据以上分析,设计食品二氧化碳质量控制系统方案如图2所示。

食品二氧化碳在线质量控制系统由采样预处理模块、在线分析、下位机、上位机、阀切换执行机构及集散控制系统(distributed control system,DCS)构成。

生产中如果各项指标均在食品级(或内控指标)合格范围以内,工艺采用PID控制,产品流路流入食品级储罐,如图2选择C支路,成为合格的食品二氧化碳产品。随着正在运行的脱硫吸附装置时间的延长,产品质量指标会出现降低,当超出预警线时,软件提示操作人员需要注意和处理,上位机把参数传给DCS,根据Fuzzy-PID 复合控制调整工艺参数;如分析指标超出报警警戒线后,则需要切换到工业级,需要把产品收集流路自动切换到工业级储罐,如图2切换到D点,同时控制系统把指标报告给管控生产线的DCS系统,要求把当前的脱硫吸附生产线切入再生状态,把再生好的脱硫吸附生产线投入到当前生产中运行,如图2切换AB点。

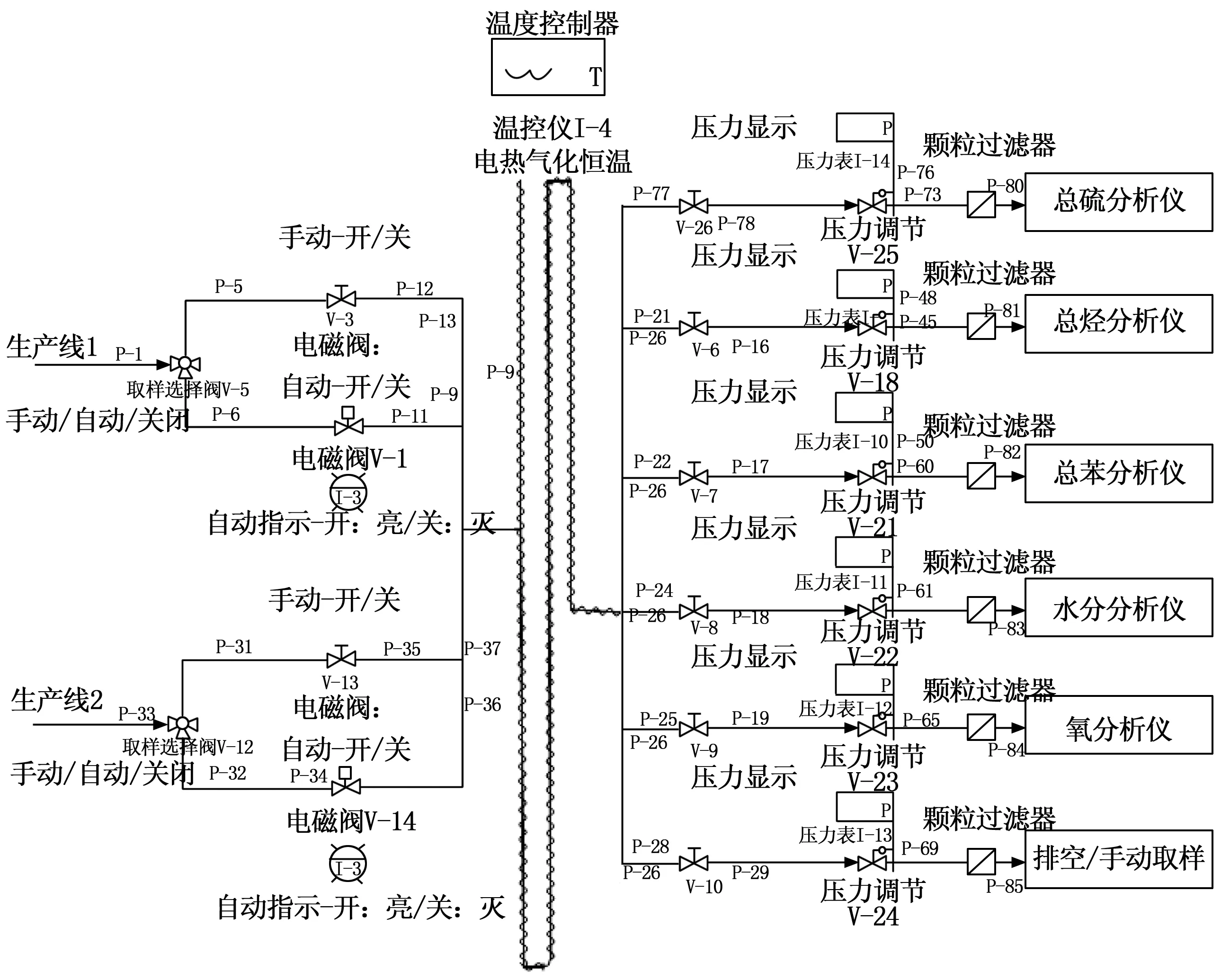

2.3 取样预处理系统

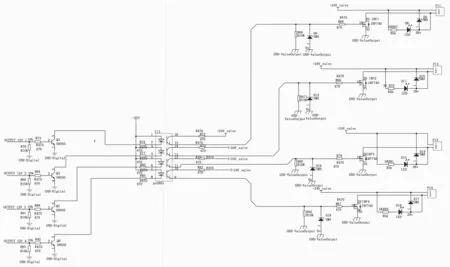

取样系统根据生产状态选择当前生产线的二氧化碳为气体来源,经过气化盘管或气化加热器进行气化,然后根据每个分析仪器的要求进样减压过滤等处理,样品预处理流程如图3。

图3中实现了2路生产线的选择取样,每条生产线可进行在线自动切换或选择手动切换,自动取样有管路指示,当电磁阀打开时阀体指示为开状态否则指示为关闭。图3实现了6路分析仪器预处理,每条支路可独立调压等控制。气化方式为盘管加温控单元,当气化后达到设定温度后恒温。每路气体进入分析仪器之前都要经过在线颗粒物过滤器过滤,防止颗粒物进入分析仪器中造成数据的干扰和对仪器的损坏。为了定期对数据进行比对和校验,需要设置排空接口和手动取样点。

图3 食品二氧化碳在线质量控制取样系统

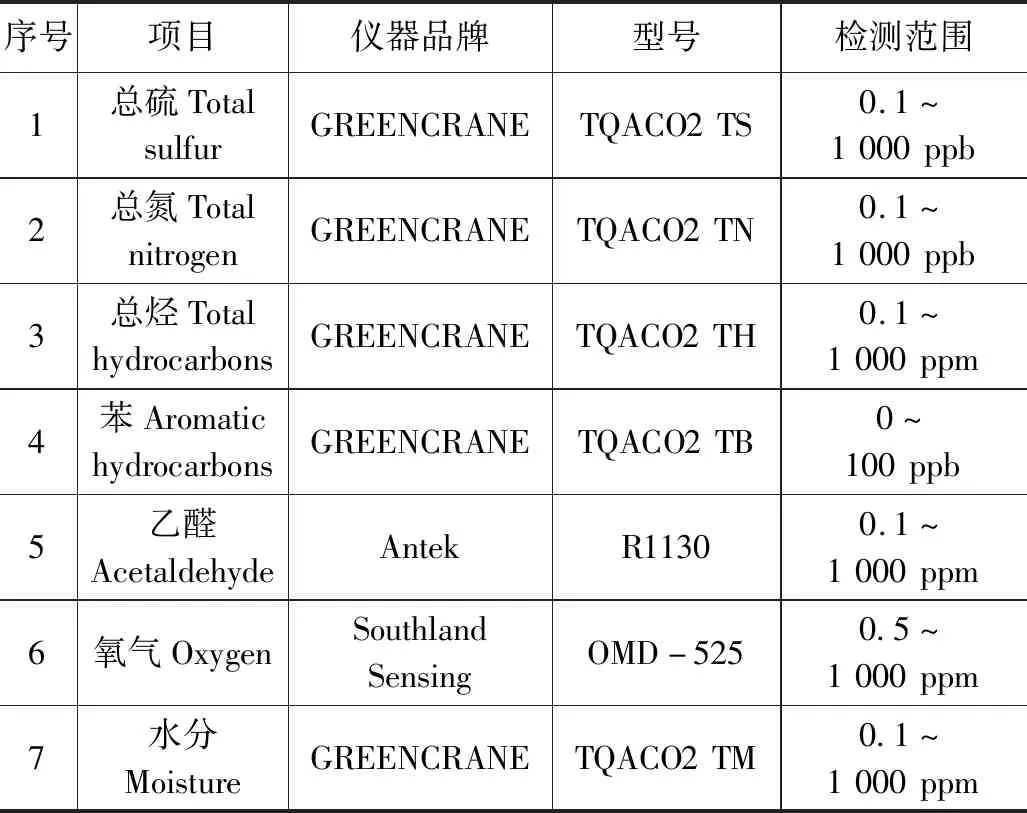

2.4 在线分析系统

由各种分析检测仪器或仪表组成,常规分析仪集成配置如表3所示。

其输入气体经过气体预处理模块按照仪器的要求调节压力、流量,然后进入各种分析仪器,仪器分析完数据后,以4~20 mA模拟信号或特定的信号进入信号处理模块。

表3 在线分析仪器配置表

2.5 控制系统

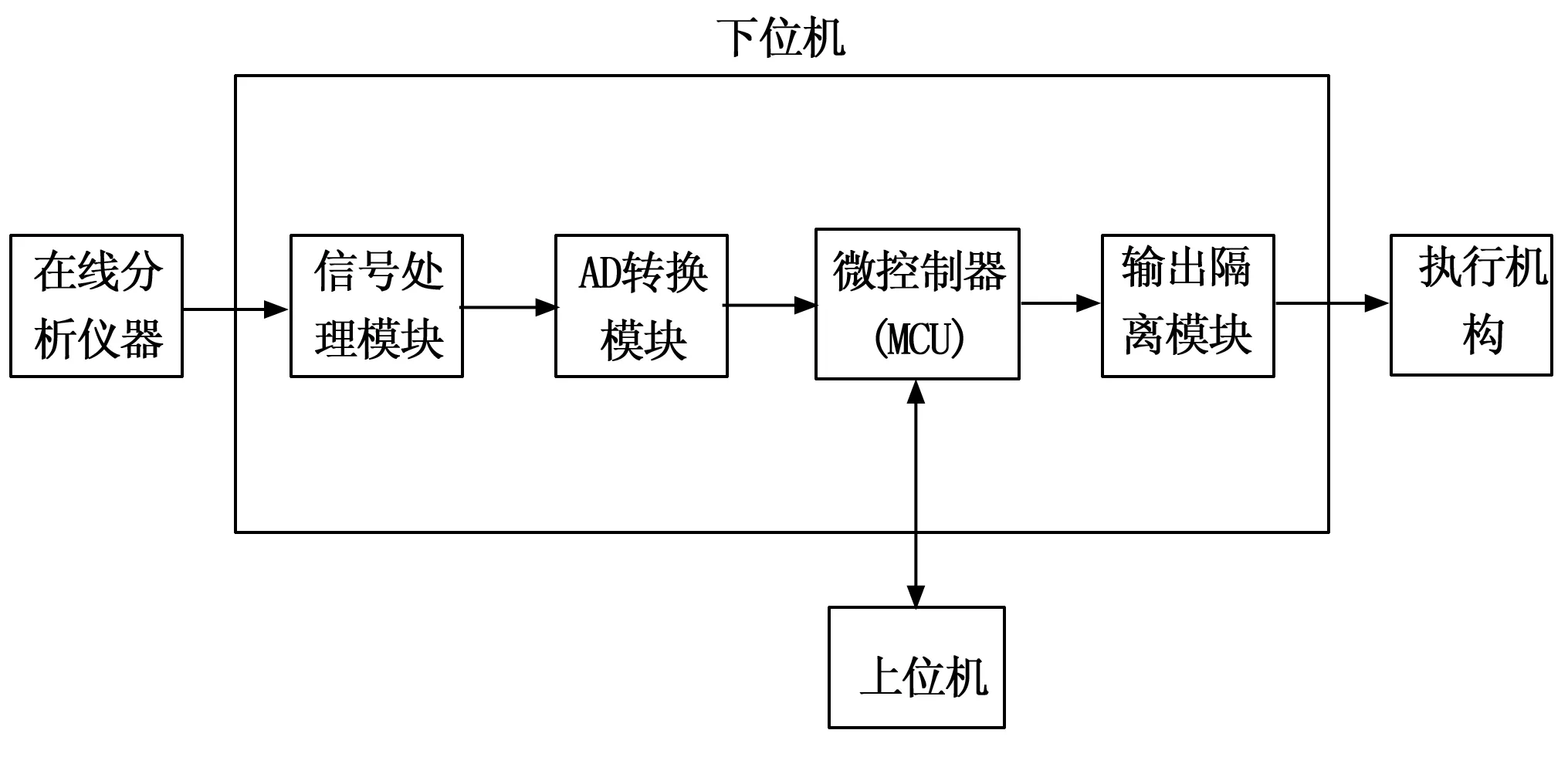

2.5.1 下位机系统

下位机系统由:信号处理模块、AD转换模块、微控制器(MCU)、输出信号隔离模块、执行机构组成,该单元设计原理如图4。

图4 下位机系统

下位机负责分析仪器输出信号的采集转换并报告给上位机;下位机还执行上位机发来的各种指令,隔离并驱动各种执行机构动作。

2.5.2 上位机系统

上位机系统是由工业控制计算机组成,安装有控制软件、数据库系统。输入信号为下位机发送的各路采集的AD数值,根据软件校正模块计算分析指标的浓度含量,存储在数据库中,根据设定参数指挥控制下位机驱动电磁阀、指示灯等各种执行机构控制产品质量。上位机还负责二氧化碳质量数据的分析、存储、报表以及和DCS系统交互等功能。

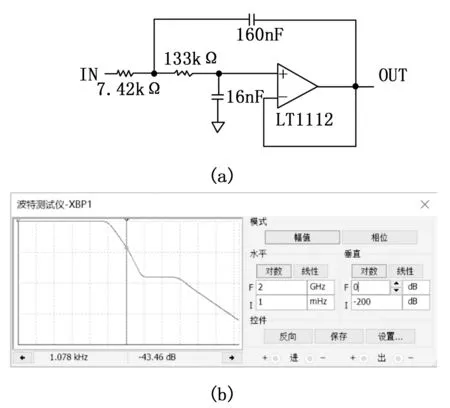

2.5.3 分析仪器信号调理系统

食品二氧化碳在线质量控制系统中集成了各种分析仪器仪表,每种分析仪器仪表的输出信号各不相同,有的是电压信号,有的是电流信号。为了便于信号的传输与处理,需把所有的分析仪器输出的信号经过隔离调理成统一的电压信号进行采集。为了提高仪器仪表信号的抗干扰性,一般以电流输出类型为多。电流信号经过电阻转化为电压信号,其中含有大量噪音,需要经过滤波转化为平滑数据。巴特沃斯滤波器(butterworth filter, BTWF)的特点是通频带内的频率响应曲线最大限度平坦,没有起伏,而在阻频带则逐渐下降为零[18-19]。BTWF振幅和频率的关系可用公式(12)表示[20]:

(12)

振幅的平方和频率的关系如式(13):

(13)

其中:n=滤波器阶数;ωc=截止频率(振幅下降到-3分贝时的频率);ωp=通频带边缘频率。

设计时设定阶数n=2,截止频率ωc为100 Hz,阻带-40 dB 1.05 kHz,选取低噪声放大器LT1112,设计电路原理图如图5(a), 采用Multisim软件仿真[21],幅频特性(波特图)如图5(b):

仿真结果ωc= 107.706 Hz时信号衰减为-3.714 dB;在频率1.078 kHz时信号衰减为-43.46 dB,消除高频干扰信号效果较好,符合设计要求。

图6 AD采集模块

图5 BTWF电路原理图及仿真信号

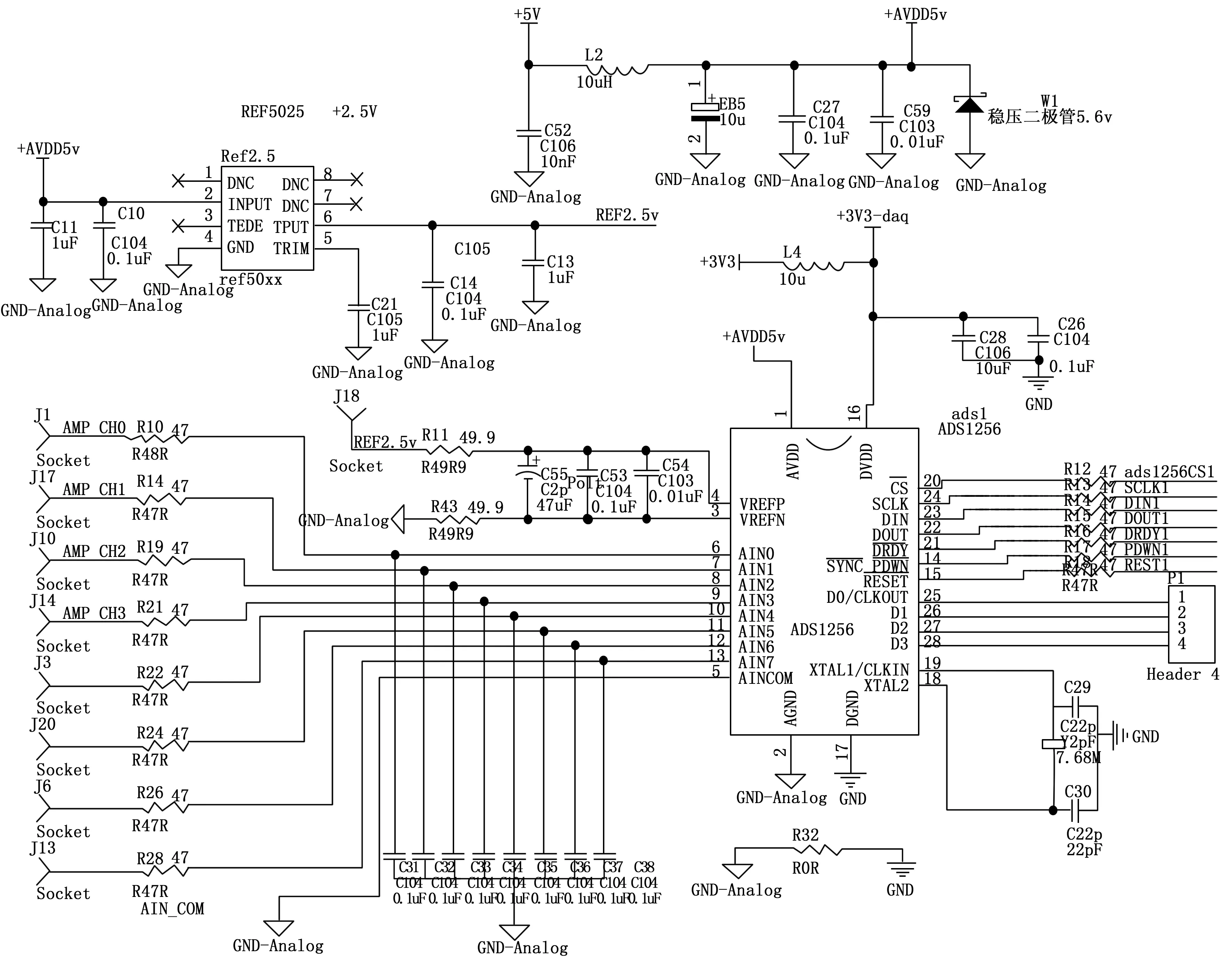

2.5.4 AD数据采集模块

输入的电流信号经调理模块转化成电压信号接入AD电压采集模块转化为数字信号输出,AD采集考虑因素主要有采集频率、转换精度等指标。美国德州仪器公司的 ADS1256 是一款适用于工厂自动化和过程控制且具有PGA的24位、30 kSPS、8通道 Δ-∑ADC[22],图6电路设计能满足8路信号同时采集的需要。

ADS1256采集电路设计时采用REF5025产生的2.5 V电压作为电压基准,测量+/-5 V范围的电压。在PCB布线时注意数字地和模拟地的隔离,采集精度可达μV。如果采集通道超过8路时,可并联多块ADS1256模块进入系统。

表4 食用二氧化碳质量指标

2.5.5 微控制器

STM32F429IIT6是意法半导体公司32位微控制器(MCU),基于ARM®Cortex®-M处理器,主频180 MHz,支持包括高性能,实时功能,数字信号处理,低功耗、低电压操作,接口丰富,I/O脚多达140脚[23],能满足控制需要。MCU采用SPI总线和ADS1256通信。

SPI(serial peripheral interface) 是由Motorola 公司设计的一种同步串行技术接口,是高速、同步、全双工的通信总线[24]。SPI总线可以通过片选引脚并行连接多块器件。连接线路如图7所示。

图7 SPI总线

MCU通过SPI总线和ADS1256通信采集数据,MCU控制程序是在MDK开发环境中用C语言开发。MCU数据采集初始化为:开启管脚端口时钟,定义管脚工作模式,设定SPI工作模式,MCU向ADS1256寄存器写入配置参数,再设定ADS1256的补偿、增益,启动ADS1256自我校准,然后启动转换同步,设定转换速度,切换转换通道,开始读数据,由于ADS1256转换来的数据位uint32_t型数据,需要根据ADS1256Vref脚输入的参考电压转换为double型电压值,然后进行移动平均计算并保存数据。ADS1256有8个通道,每通道采集一次为一个采集周期,一个周期后判断,如果还需继续采集就循环执行。

MCU采集到的数值以串口RS485发送给上位机。下位机接收数据是在MCU中设立中断优先级,利用串口中断接收和解析,控制执行机构,控制工艺生产。

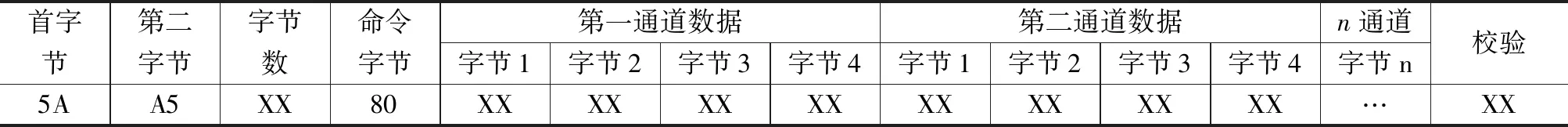

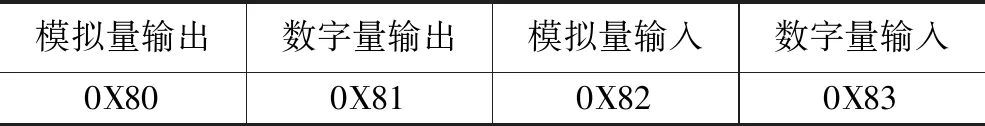

2.5.6 数据转换

AD采集的各通道模拟数据为单精度浮点型数据(float),利用C语言联合体结构转化为4个字节char型数据发送。

union MyUnion

{

char buf[4];

float fnumber;

}TsDataCh[n];

数据采用表4通信协议格式,以RS485端口发送至工控机。

其中表4传输命令字节例为0X80,为模拟数据输出。设计时定义命令字节的数值如表5所示。

表5 命令字节定义

上位机收到数据后,再按照表4的格式还原为float数据存储和分析。

下位机解析上位机发来表4结构的数据,控制各驱动端口动作。

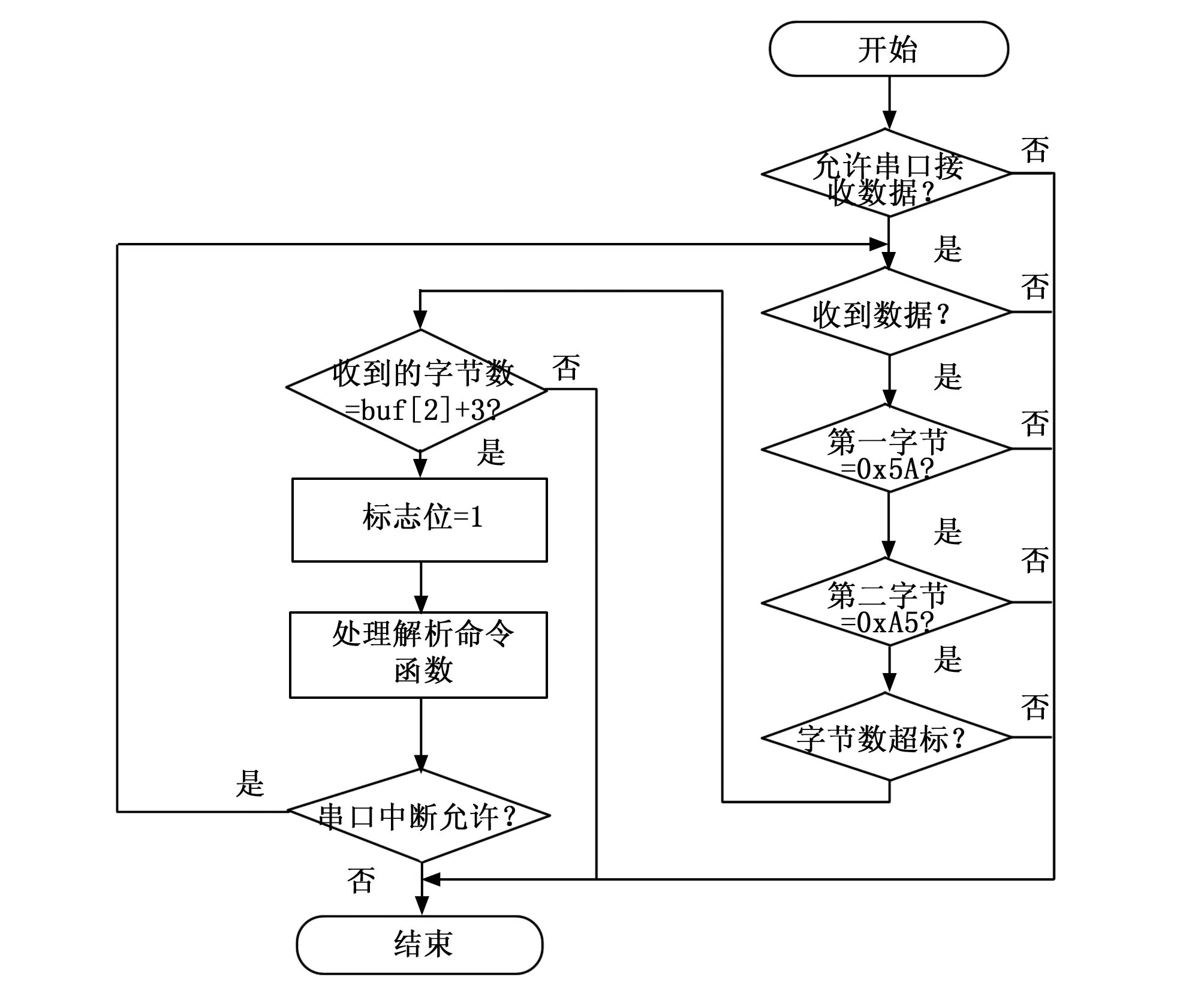

数据解析逻辑如流程图8所示。

图8 串口数据解析

在串口中断函数里,先判断接收标志位是否为允许状态,如果系统在忙的状态下,表示时不允许串口接收数据。当允许接收数据并接收到数据后,首先判断第一字节是否等于0x5A,然后再判断收到的第二字节数据是否为0xA5,如果都满足就继续接收数据,并不断判断字节数是否超标及字节数是否等于第三字节(buf[2])数值加3,如果等于就把标志位至1,允许处理接收到的数据。在处理函数里,根据表3的格式和表4的命令解析和处理数据。

图9 隔离放大驱动模块

2.5.7 IO输出及驱动放大系统

下位机收到上位机发来的命令,解析为相应的通道开和关,为了避免执行机构对控制系统的干扰,需要把信号隔离开来。低速开关信号用光耦PS2801-4隔离,高速信号用A2630隔离,通过IRF740驱动12 V或24 V电磁阀控制执行机构动作。如图9所示。

IRF740是N沟道第三代Power MOSFETs管,耐压400 V,漏极电流10A[25],满足大部分常规开关电器电流电压需求。

2.6 执行机构

执行机构为气动或电动阀等,可以切换各种管路流向,报警器为指示灯或蜂鸣器指示工艺执行状态,统一受控制系统调度和运行。

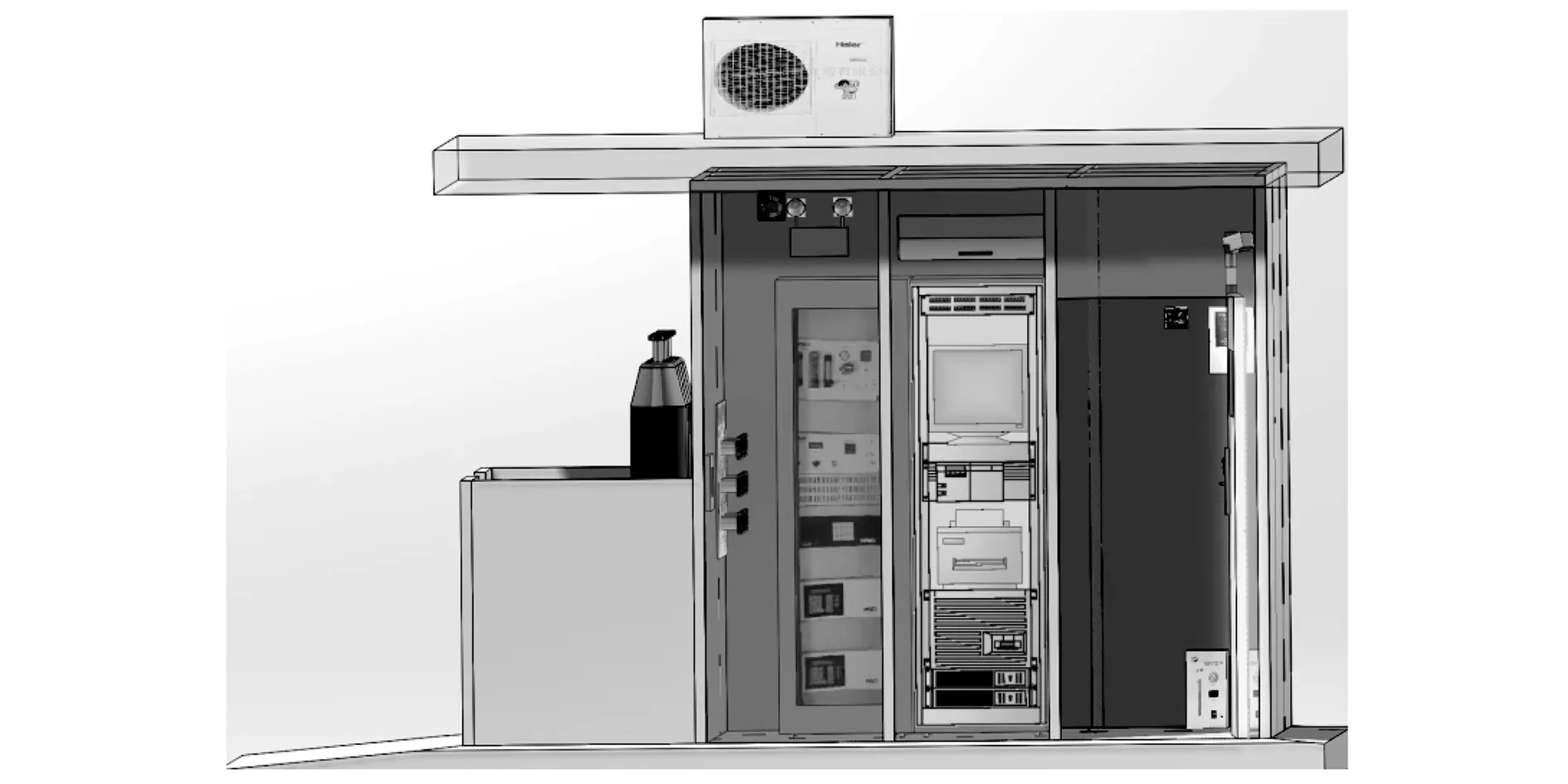

2.7 分析小屋

由于各种分析仪安装需要安装在工业现场中,需要不同程度的工作环境和保护措施,以确保分析仪器的正常使用并有利于维护。食品二氧化碳在线质量控制系统集成安装在19英寸机柜内,整个机柜安装在分析小屋内,分析小屋设计需要满足GB/T25844-2010工业用现场分析小屋成套系统[26]要求,设计如图10所示。

图10 食品二氧化碳在线质量控制系分析小屋

分析小屋集在线分析仪器、样品预处理系统及控制系统于一体,并配备分析仪表所需载气、标准气、仪表空气等基本设施。如图左侧放置刚瓶,设置冷暖空调,调节室内温度,安装排风风机,安装可燃气体和有毒气体报警装置,并连锁声光报警排风设施。如分析小屋设在防爆区域,则要安装正压防爆设施,满足在线分析仪表及质量控制系统运行所要求的环境条件。分析小屋的设计为在线分析仪器的现场安装、投运及维护提供了极大的方便。

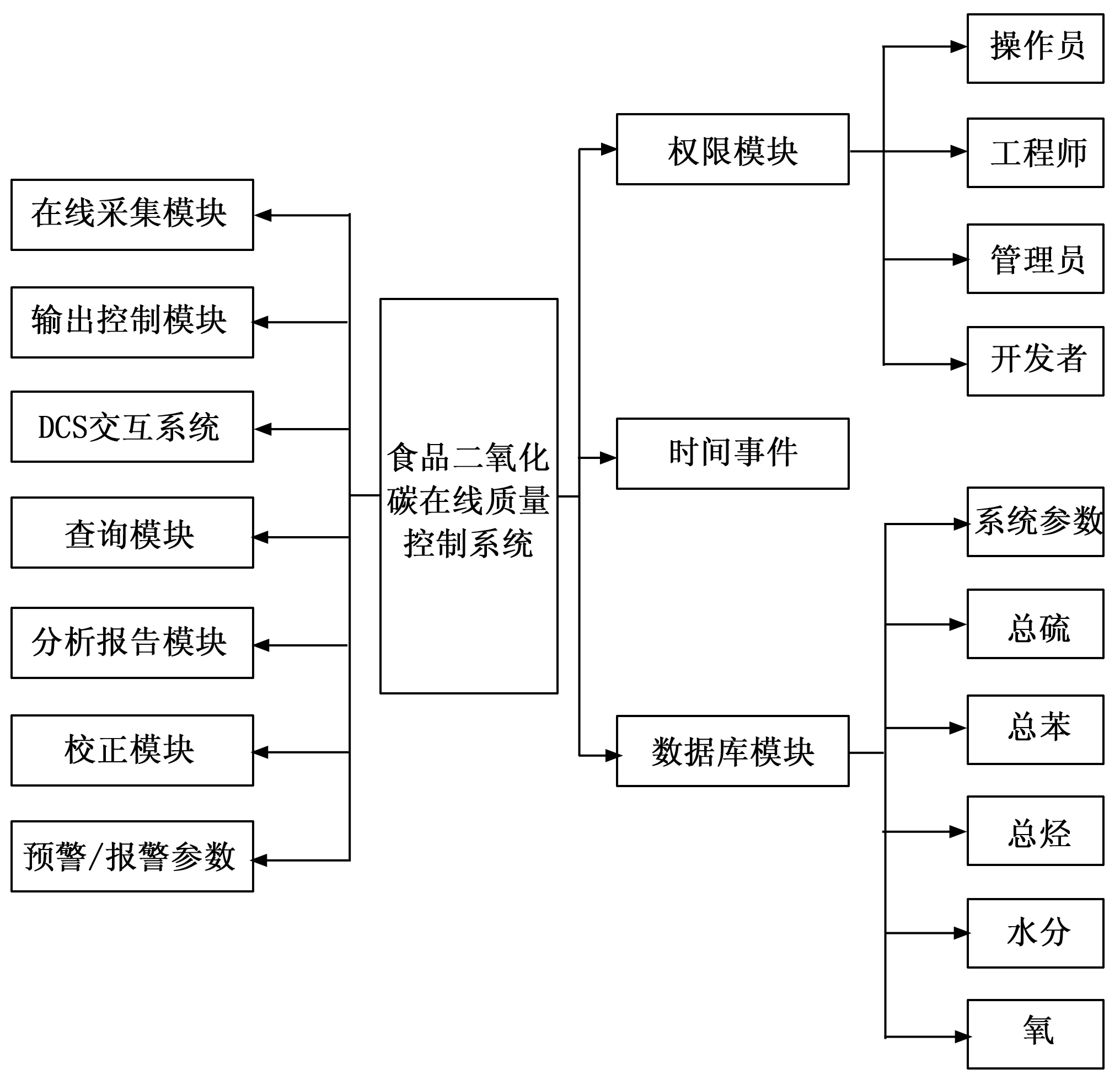

3 上位机软件设计

3.1 上位机软件结构设计

上位机软件采用Visual basic.NET加SQL server开发环境,软件结构如图11所示。

图11 软件结构

系统需要完成的功能有:在线采集模块、查询模块、校正模块、密码及权限管理模块、质量报警预警参数模块、时间事件模块等,运行主界面如图12所示。

图12 运行主界面

由于模块窗体较多,为了避免多个窗体的分散,采用多文档窗体界面(MDI)让所有的子窗口统一于一个父窗口之内。使用 MDI有一个公共的主菜单,执行公共的程序或调用各个子窗口,每个子窗口具有自己的独特的功能,但子窗口不能重复出现。实现代码为:

Public Function IsMdiChi(ByVal chiformname As String) As Boolean

Dim chiform As Form

For Each chiform In Me.MdiChildren

If chiform.Name = chiformname.Trim Then

If chiform.Visible Then

chiform.Activate()

Else

chiform.Show()

End If

Return True

End If

Next

Return False

End Function

首先遍历每个子窗口,检查点击的子窗口是否为可见,如果已经可见了就退出,否则就显示当前子窗口。

3.2 数据通信

下位机通过RS485串行接口和上位机通讯,串口类SerialPort接收数据。Microsoft.Net 2.0版本以后提供了System.IO.Ports.SerialPort类,用户可以方便地完成串口数据的收发,首先设定串口的参数如波特率、数据位等,然后设定委托函数类型,串口类需运行在独立线程内,主线程要访问串口类的数据就要用到委托机制,其次建立独立线程为串口数据接收、处理和存储数据,最后在主线程里定时显示相关数据。

3.3 数据库系统

3.3.1 数据结构

所有的数据保存在数据库系统中。软件中的数据以表的形式存储于数据库中。分别为系统参数表,总硫数据采集表、总硫校正表、时间事件表、总烃数据采集表、总烃校正表、苯色谱参数表、苯色谱数据等。

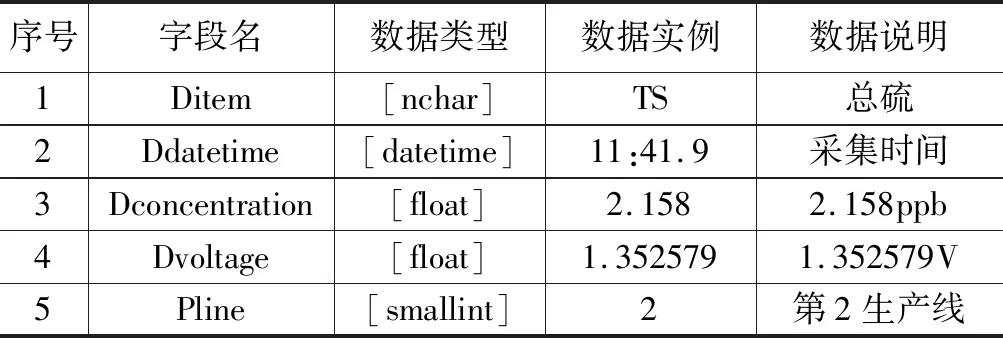

每个采集通道的数据采用如表6结构存储。

表6 单通道数据结构表

3.3.2 数据库操作

以ADO.NET连接数据库,分别设计了DBConnection、DBCommand、DBDataTable、DBdataReader和DBDataRelation几个类,进行连接数据库、执行增、删、改、查等操作。以下是DBCommand类代码:

Public Class DBCommand Inherits DBConnection

'构造函数

Public Sub New(ByVal str As String)

ConnStr = str'连接信息字符串

End Sub

Public Function Insert(ByVal strSQL As String) As Integer

Open() '连接数据库

'创建SqlCommand实例

Dim cmd As SqlCommand = New SqlCommand(strSQL, conn)

Dim count As Integer = 0

count = cmd.ExecuteNonQuery() '执行SQL命令

Close() '关闭数据库

Return count 'count表示受影响的行数,初始化为0

End Function

'用字符串strSQL操作数据库返回影响行数

Public Function (strSQL As String) As Integer

Open() '打开数据库

'创建SqlCommand实例

Dim cmd As SqlCommand = New SqlCommand(strSQL, conn)

Dim count As Integer = 0

count = cmd.ExecuteNonQuery()'执行SQL命令

Close() '关闭数据库

Return count

End Function

…

End Class

3.3.3 数据表体积控制

由于在线生产系统是365天24小时不间断运行。生产期间会产生大量的数据,为了控制数据库的大小,不至于数据库体积过于庞大而影响运行效率,设定每一路数据每年建一个数据表。设计插入数据表名后加当年的年份,用以下字符串语句组成:

"insert into TS " + Now.Year.ToString + " (Ddatetime, Dconcentration, Dvoltage, Pline) values ('" + Now.ToString + "." + Now.Millisecond.ToString + "','" + d_Dconcentration + "','" + d_Dvoltage + "','" + d_Pline + "') " + " ; "

3.4 密码及权限管理模块

RBAC(Role-Based Access Control)[27]是业界接受度较高的权限模型,基本的概念是将“角色”赋予各个用户,用户通过分配角色才能获得相应的权限,每个用户可以分配多个角色,每个角色可以分配多个权限,从而实现了权限的灵活配置[28]。最基本的RBAC模型就是由“用户”、“角色”及“权限”组成,他们之间的关系可以是一对多关系,也可以是多对多关系。

RBAC一般采用“通用角色”加“实例角色”的模式,可以把通用角色作为基类,实例角色可继承通用角色,从而拥有了通用角色的权限。

在本系统中定义角色和为其权限分配为:

1)SuperAdmin,软件开发者,具有系统一切的权限;

2)Admin,用户管理员,具有当前控制系统所有的权限,可进行数据库维护,时间事件管理,添加成员等;

3)Engineer,工程师,不具备删除权限,可以修改、添加成员,分析处理数据,打印报告,可以校正分析仪器仪表;

4)Operator,操作员,只可操作、查看系统。

采用“资源点”加“通用角色”加“资源ID”来定义和实例化角色。

3.5 系统参数模块

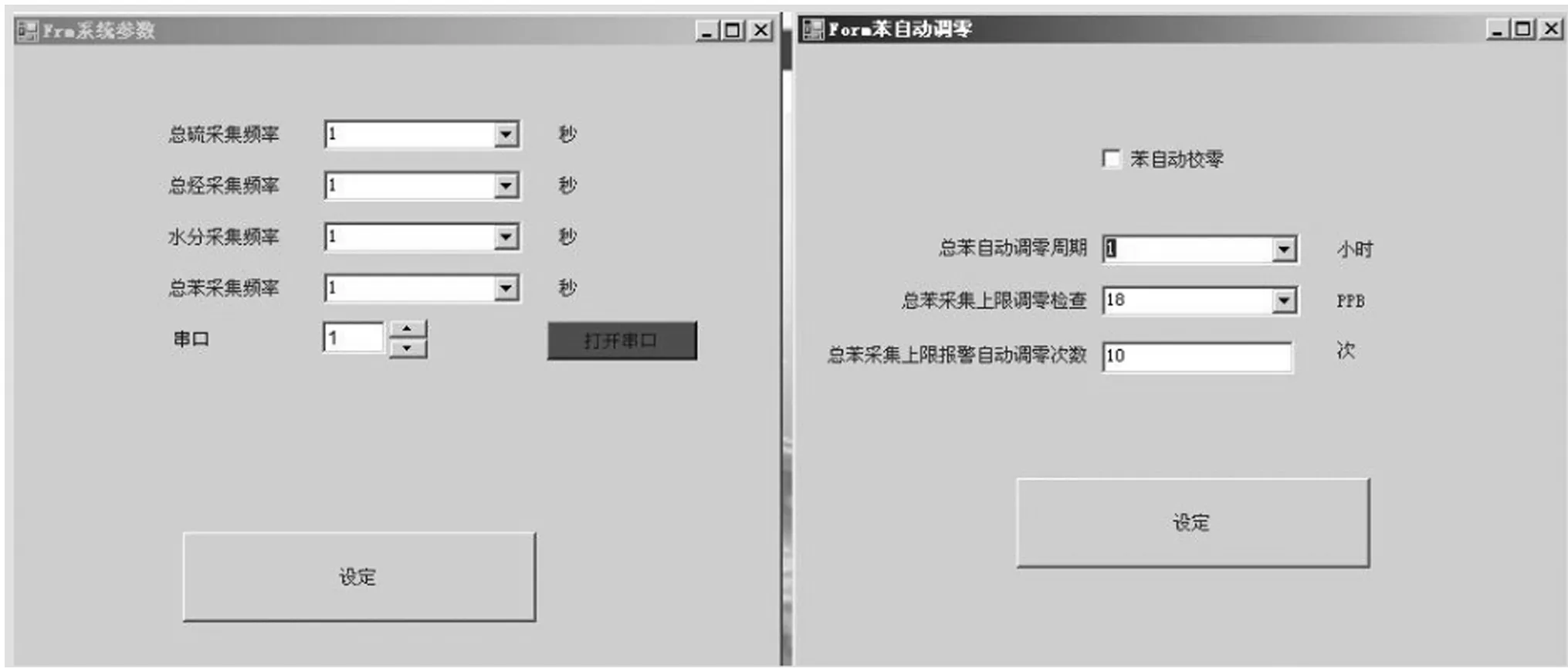

设置每路分析项目采集数据频率,浓度预警、报警数值。采样频率根据每种分析数据的要求设定,总硫项目一般设定1~60 s采集一个点,水分项目设定1~120 s采集一个点,总苯项目设定0.5~200 s采集一个点,界面如图13所示。

图13 系统参数界面

系统参数设定后,软件根据设定的频率改变各自定时器Timer的采样间隔。

3.6 时间事件模块

软件的运行日志,记录了软件的登录、运行、参数设定等,事件及每次预警报警的时间及各种相应动作如取样阀的切换,执行机构的转换分流等。软件运行时,当事件发生后存储于数据库的“时间事件表中”。

3.7 校正模块

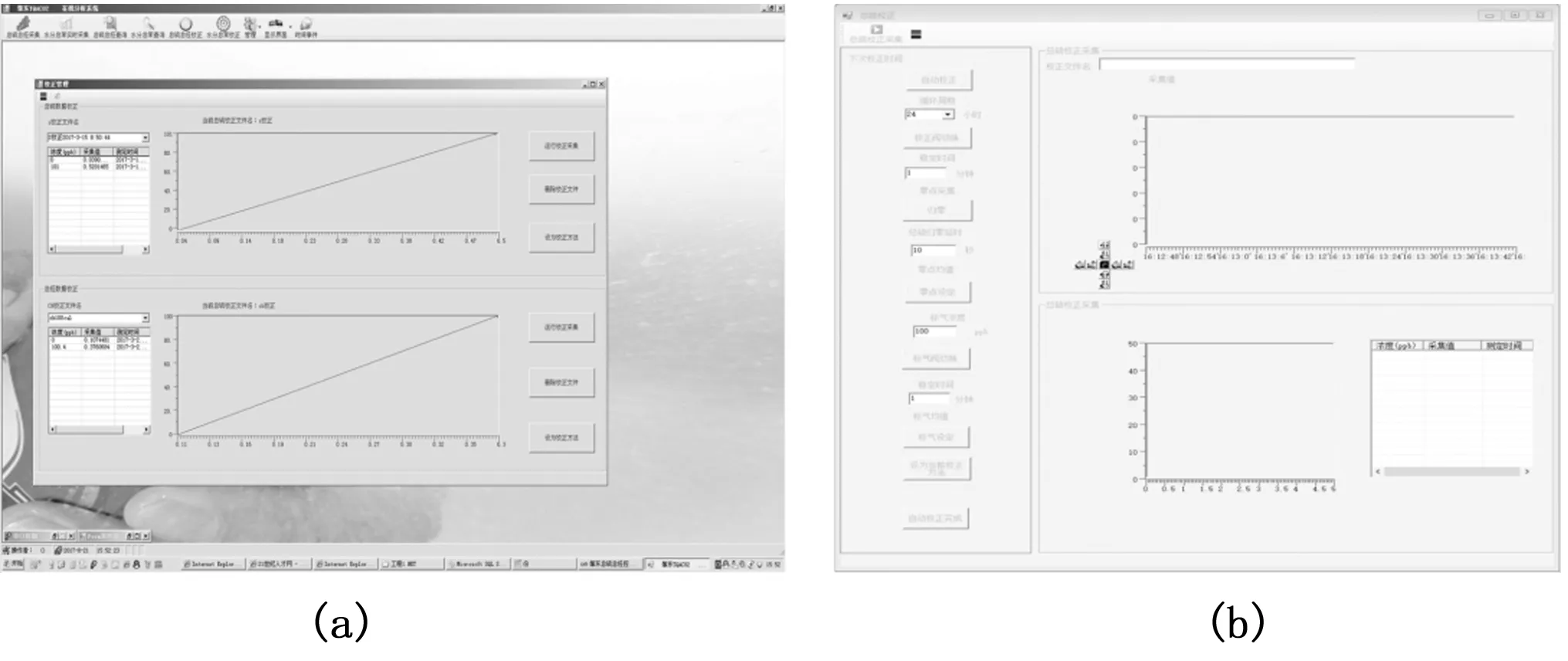

校准是日常对仪器性能进行的检查,以保证仪器示值的准确性。是传递量值或量值溯源的方式。软件设有采集校正数据和设置校正方法模块,管理在线质量控制系统中在线分析仪器的检定与校准。界面如图14(a),按照产品质量要求,工程师每月用标准气体对在线分析仪器进行校正比对,如图14(b)是对总硫仪器的校正操作:

图14 校正采集界面

点击“校正阀切换”通入零点气,则零点二氧化碳气体流入总硫仪器中,数值稳定后点击“归零”,输入标准气体浓度,点击“标气阀切换”,标准羰基硫气体流入仪器中,等待数值稳定后点击“标气设定”,标准气体浓度写入系统,其中标气可以进行多点设定。此校正过程可自动进行,点击“自动校正”按钮,则校正系统按照设定的程序,执行上述操作过程。

检测项目的浓度和采集电压符合(14)单值连续函数关系[29]。

V=f(C)

(14)

其中:V代表采集电压值,C为检测项目浓度。

采用分段线性化方式,先采集标准气体各点“浓度”~“电压”数据,按照浓度关系将每个浓度点校正成线性关系,如式(15):

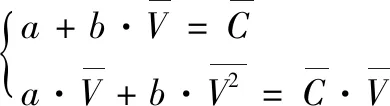

C=a·V+b

(15)

计算系数a和b是按照最小二乘法的原理,用以下的伪代码计算:

5)解方程:

8)保存系数a、b数值,存入校正关系数据库。

在数据采集时,根据公式(5),利用校正系数a、b计算浓度数值。

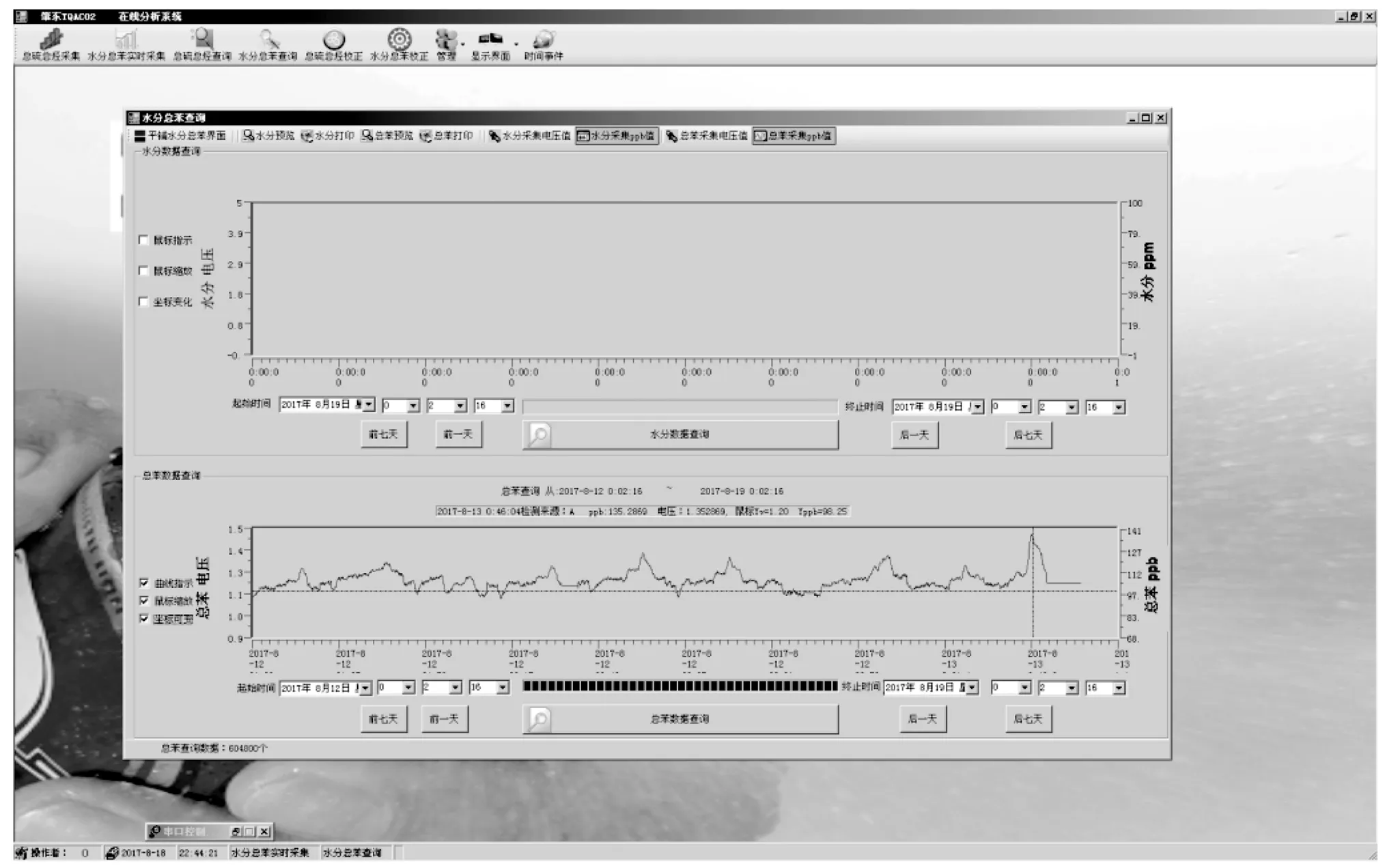

3.8 曲线缩放

当我们查询历史曲线时,选择查询的时间段较长时会出现显示界面数据过于密集现象,曲线相互叠加,造成看不清楚某一时刻具体数值和趋势[30]。如图18所示,此时如果想查看其中某一区域曲线详细的细节,可以用软件“鼠标缩放”功能,先在程序中勾选左侧“鼠标缩放”按钮,用鼠标左键在图形区域里按下并拖动选择放大的区域,此时有绿色方框随鼠标移动如图15(a);到达想要的区域后,释放鼠标左键,被鼠标选择的区域就被放大了,如图15(b)。

图15 查询鼠标缩放界面

此框选放大步骤,可重复进行多次,如果想恢复原始图像,点击取消勾选的“鼠标放大”按钮即可恢复。

采用双缓存技术绘制曲线,首先判断是否允许启动鼠标缩放功能,再判断是否鼠标左键按下,如果按下,则记录此时鼠标位置作为绘制框线的起点坐标,鼠标移动时,在鼠标移动函数里,根据当前鼠标坐标位置,重新绘制矩形,鼠标释放时,在鼠标释放函数里执行绘图函数,函数里先根据矩形框大小及位置坐标计算x轴、y轴坐标分度值、比例系数等参数,然后计算绘图数据数组,在内存中绘制曲线中的各个点,最后把内存中的图像整体显示出来。

4 实验结果与分析

4.1 控制系统运行实验

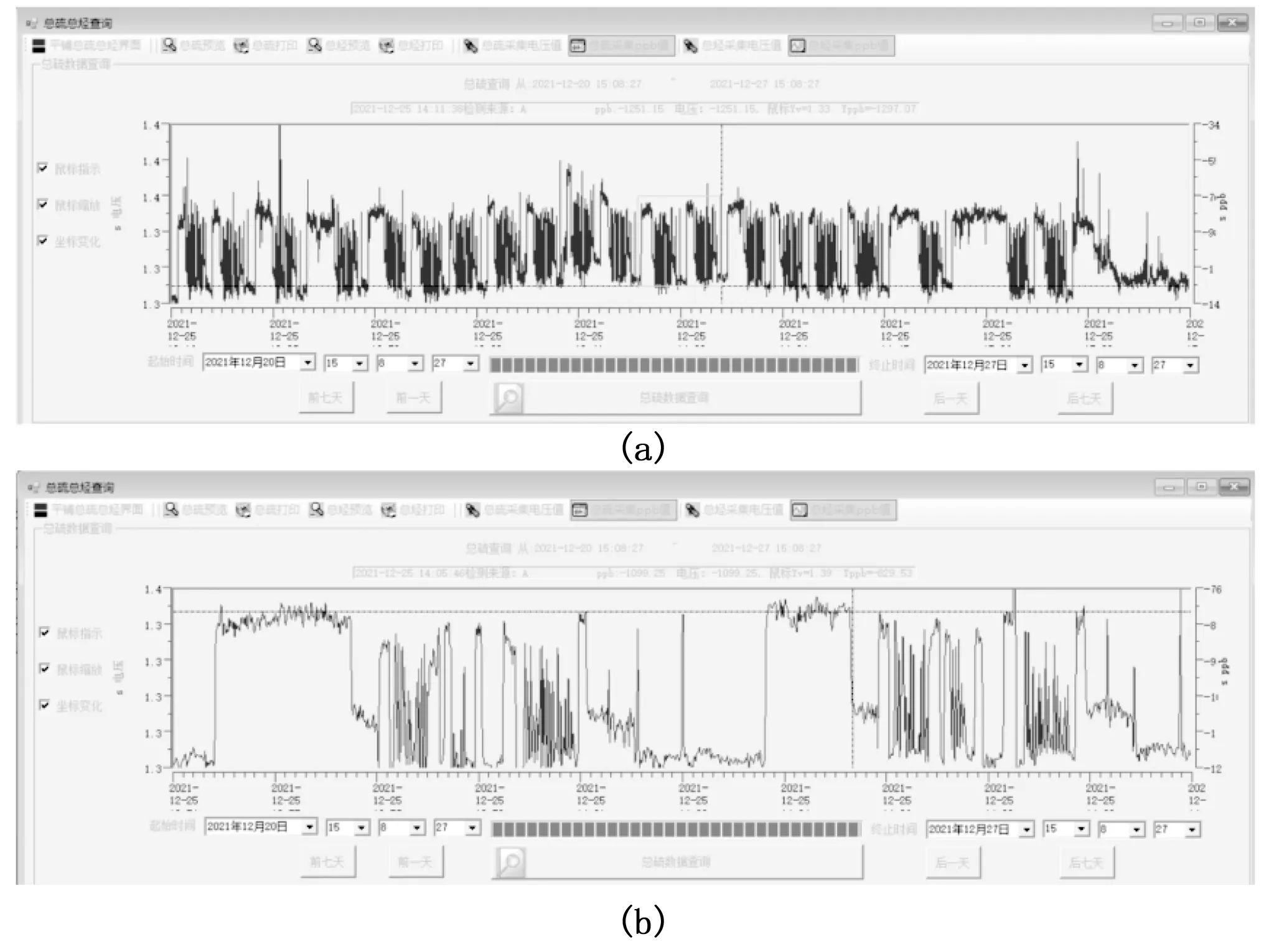

食品二氧化碳质量控制系统运行时,在上位机软件中设定各控制参数,使用单位根据各自的内控标准设定,如图16中总硫设定预警值70 ppb,报警值为90 ppb,总烃预警值为8 ppm,报警值为50 ppm,报警数值可直接在文本框内输入也用滚动条拉动设定。

点击各个项目模块的“开始”按钮,开始实时采集分析仪器输出的数据,在线采集模块运行界面如图16所示。

图16 在线采集模块运行界面

控制系统软件实时采集数据,并把控制信息传给DCS,DCS根据设定值和反馈值进行比较计算,然后调节生产工艺参数,调度和控制生产。

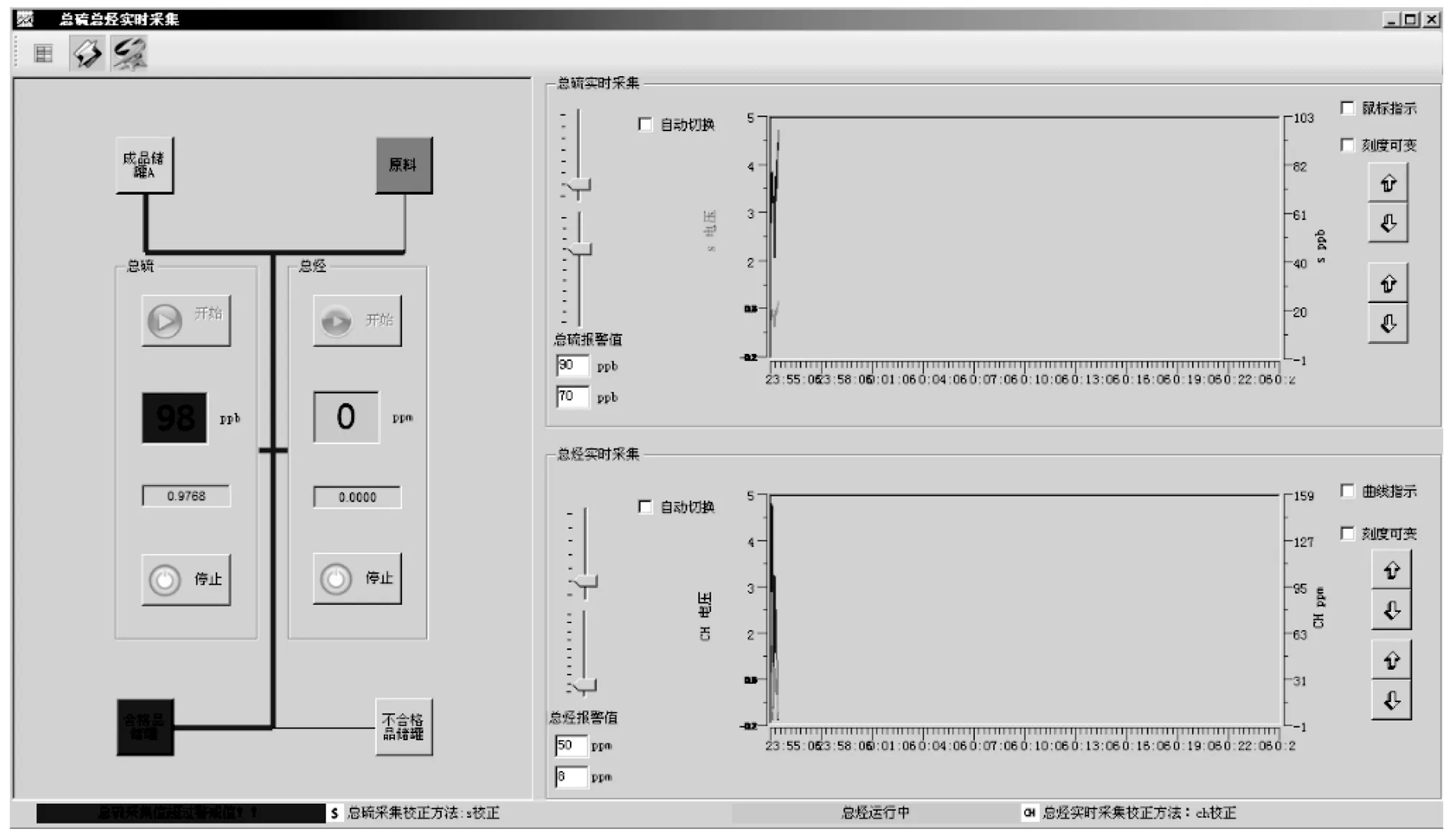

4.2 查询、报告及产品质量溯源

在软件查询模块中可以根据时间,查询每种分析实验数据,可用鼠标移动指示每个点的分析数值,可以用“鼠标缩放”功能来放大选中曲线部分,让查询数据更加精细。查询界面如图17所示。

图17 查询界面

查询的图谱可以生成“分析报告”作为质量溯源的报告,用于分析和指示产品的质量。

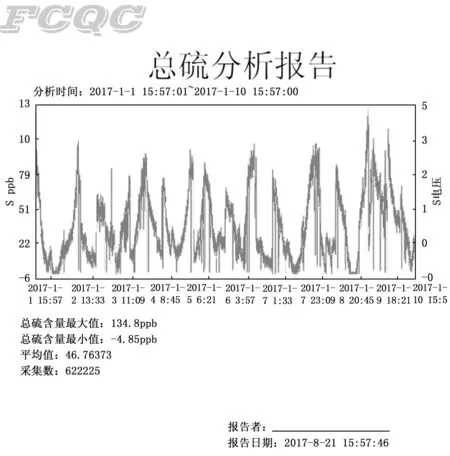

4.3 数据分析报告

作为质量控制和管理,需要生成必要的书面报告。软件可以生成按照控制管理所需要的数据分析报告,如图18所示。

产品质量控制和溯源是下游用户,如可口可乐、百事可乐等工厂质量审核[31-32]不可缺少的一部分。在审核时,二氧化碳质量工程师将根据数据分析报告结合控制响应事件给他们介绍生产处理情况,并汇报产品质量状况。

表7 运行数据表

图18 分析报告

4.4 实验运行数据分析

表7是某一运行时段实验运行数据。

在正常运行情况下,如表7序号1~4,工艺控制采用PID方式,预警和报警指示灯关闭,食品级流路控制阀C状态为ON,产品为食品级质量,流入食品级储罐;当达到表7序号5,总硫70 ppb、总烃2.8 ppm、苯1 ppb和水10 ppm,其中总硫采集的数据达到(或超过)设定的“预警值”系统控制预警指示灯点亮,工艺控制方式采用Fuzzy方式,此时产品质量还在食品级指标之内,产品还是流入食品级储罐;当到达表7序号7,总硫90 ppb、总烃7.1 ppm、苯2 ppb和水15 ppm,其中总硫采集数值超过报警设定值,数值到达90 ppb,到达和超过“报警数值”界限,此时报警灯闪亮,同时驱动执行机构切换产品输出流向,产品质量超出食品级指标,控制食品级管路流向的阀C关闭,同时工业级产品流向的阀D打开,产品流入工业级储罐,同时DCS启动切换工艺流路,关闭A生产线,打开B生产线,让不合格的A生产线进入再生处理进程,再生好的B生产线投入生产运行;当采集的数值回归正常时,系统又进入表7序号1状态。

测试结果表明FCQC能严格控制产品质量,杜绝了不合格的产品流入食品级储罐,工艺控制参数响应及时,调节合理,能够精准实现自动化运行和控制。

5 结束语

食品二氧化碳产品是碳酸饮料食品的重要原料,质量品质决定着食品安全的重要问题,在线质量控制系统能在生产环节控制产品质量,对保护食品安全起着重要的作用。本质量控制系统,经过五年的实际运行,表明系统安全可靠,能有效的应用在二氧化碳的生产系统中,安全高效地控制产品的质量,在中国粮油食品(集团)有限公司等多家二氧化碳的生产工厂得到广泛的应用。本控制系统也可用于医用氧气、车用燃料氢气等在线质量控制系统中,具有较强的推广性,应用前景广阔。