海德鲁流化床造粒工艺振动筛堵料的原因与处理

2022-11-30夏礼鹏

夏礼鹏,杨 涛

(中海石油化学股份有限公司,海南东方 572600)

中海石油化学股份有限公司富岛一期尿素造粒装置采用海德鲁流化床大颗粒造粒工艺,设计年产52万t尿素。尿素成品筛分设备中的振动筛会在运行中出现筛网堵料情况,导致振动筛电流高损坏设备,以及破碎机进料多引起系统返料比升高、造粒运行周期缩短、尿素产品质量不合格等后果。认识到振动筛堵料的危害,通过深入剖析其堵料影响因素,采取针对性措施,优化操作和维护,实现造粒系统“安稳长优”运行。

1 海德鲁流化床造粒工艺

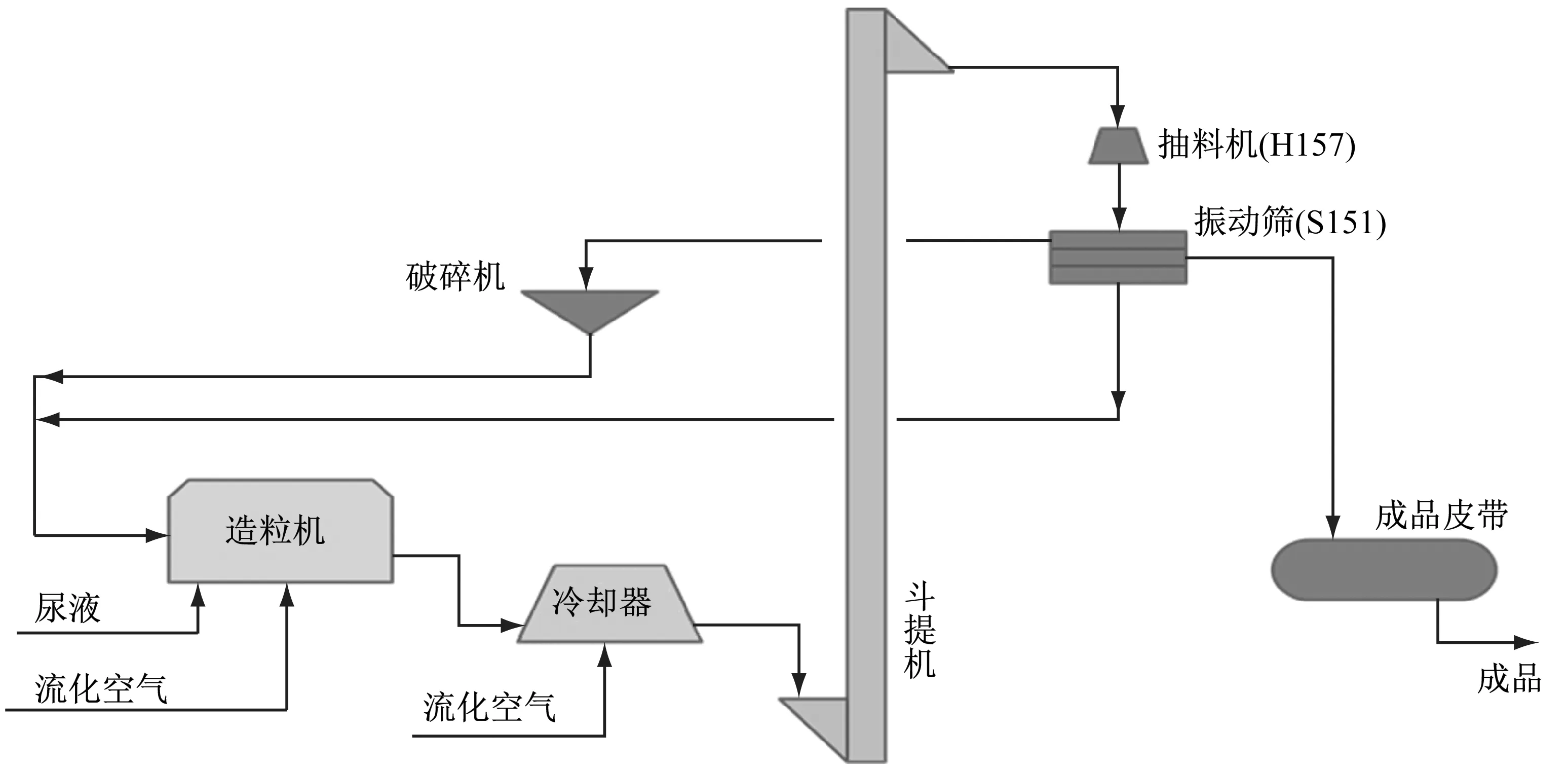

质量分数约为96%的尿素溶液,与甲醛与尿素的反应物(UF溶液)混合,控制压力为0.11~0.13 MPa后送入造粒机各喷头,经过雾化空气进行喷雾造粒。造粒机出来的颗粒尿素送冷却器进行降温,再通过斗提机送到2台振动筛进行筛分。每台振动筛内有2层筛网,上层筛分出直径为4.75 mm以上的颗粒去破碎机,破碎后达到要求粒径的尿素返回造粒机作晶种;下层筛分出直径为2.00 mm以下的颗粒返回造粒机作晶种。下层筛网中直径为2.00~4.75 mm的粒径尿素经过成品皮带计量后送至成品仓库。造粒系统固体回路流程见图1。

图1 造粒系统固体回路流程

2 振动筛堵料现象和处理原则

2.1 堵料现象

振动筛堵料后,其电机电流会上涨。若上筛网堵料,成品和小颗粒尿素会进入破碎机,使其料位上涨较快,而成品皮带中尿素减少;若下筛网堵料,小颗粒尿会进入成品,导致产品质量不合格。

2.2 堵料处理原则

当振动筛运行中间断出现高电流报警,可初步判断筛网出现轻微堵料。适当减少造粒机出料,同时迅速检查破碎机进料中是否含成品和小颗粒,以及成品皮带中小颗粒数量是否偏多。必要时调整斗提机出料分布板,使2台振动筛重新分配进料,减少电流高的筛网负荷。当振动筛电流持续上涨且筛网下料较少,说明堵料较严重,则大幅度减少造粒机出料,同时将造粒系统减至50%负荷运行。待斗提机电流降至22 A以下时,切断堵料振动筛进料后进行空筛,合格后再恢复运行。

3 振动筛堵料原因分析及处理

3.1 工艺操作原因

(1)尿素颗粒强度不够粉化

海德鲁流化床大颗粒造粒技术要求在尿液进料中添加甲醛以作为防结块剂[1]。甲醛含量低会造成尿素颗粒凝结强度不够,颗粒之间及颗粒与设备之间碰撞后,尿素易被粉化,进入振动筛后其粉尘含量高,易黏结在筛网筛孔上,引起堵料。因此,生产中要控制甲醛质量分数为0.45%~0.55%(尽量高限控制)。

此外,造粒机温度过高,导致喷头雾化喷洒的微小液滴在接触到晶种表面之前,水分即被完全蒸发,导致粉尘大量生成[2],同时加速了尿素颗粒粉化。造粒机温度过低,会造成产品水分含量不合格。因此,应控制蒸发真空合格,保持尿液温度为128~133 ℃,造粒机床层温度为105~110 ℃[3]。

(2)造粒机出料量变多

造粒机出料阀突然开大、抽料器频率变大以及共振,都会造成出料增多,引起筛网堵料。因此,总控人员要精心操作出料阀,多与现场核对阀位,阀位偏差大时要及时调整。现场巡检人员多关注抽料器频率,2台振动筛的频率不能相同,防止共振。如需调整抽料器频率,总控人员要及时关小出料阀,防止出料过多引起筛网堵料。

造粒机为双出料阀控制,针对出料阀操作进行优化:生产中,总控将其中1个投自控(自控阀对应的抽料频率不能过小,防止造粒机料位波动时自控阀反应不及时);另一个手控操作,有效避免造粒机因料位波动引起出料过多。

(3)冷却器出料量变多

冷却器流化空气风量变大及末端溢流挡板松动,使出料量增多,造成振动筛积料堵塞。总控人员调整风门的幅度不能过大,并和现场核对风门开度,控制风量在正常范围内。巡检时,要多检查确认冷却器出料末端挡板是否固定。

(4)斗提机进料分布不均

斗提机进料尿素分布不均或堵塞,使进入斗提机料斗的物料质量相差较大,送往振动筛的量忽多忽少,引起筛网堵料。当出现斗提机进料分布不均时,及时观察冷却器流化状态,流化效果变差时,及时处理。同时检查斗提机进料口温度是否一致,若温差大则说明进料分布不均。

(5)系统负荷高

系统负荷过高,容易造成筛网堵料。生产中要控制进入造粒机的尿液质量流量小于78.5 t/h(满负荷设计值)。若将尿液槽尿液送入蒸发系统,则尿液总的质量流量小于82.0 t/h,保证进入振动筛的尿素不超负荷。

3.2 设备原因

3.2.1 斗提机大皮带跑偏

斗提机大皮带跑偏会造成出料分布板进入2台振动筛,造成尿素颗粒不均衡,进料多的振动筛不能及时筛分而积存堵料。针对此情况,生产中保证斗提机导向器处于中间位置,同时监控斗提机大皮带,发现其跑偏时,适当调整出料挡板,使2台振动筛受料均匀。必要时,联系设备人员调整斗提机大皮带,减少跑偏幅度。

3.2.2 振动筛故障

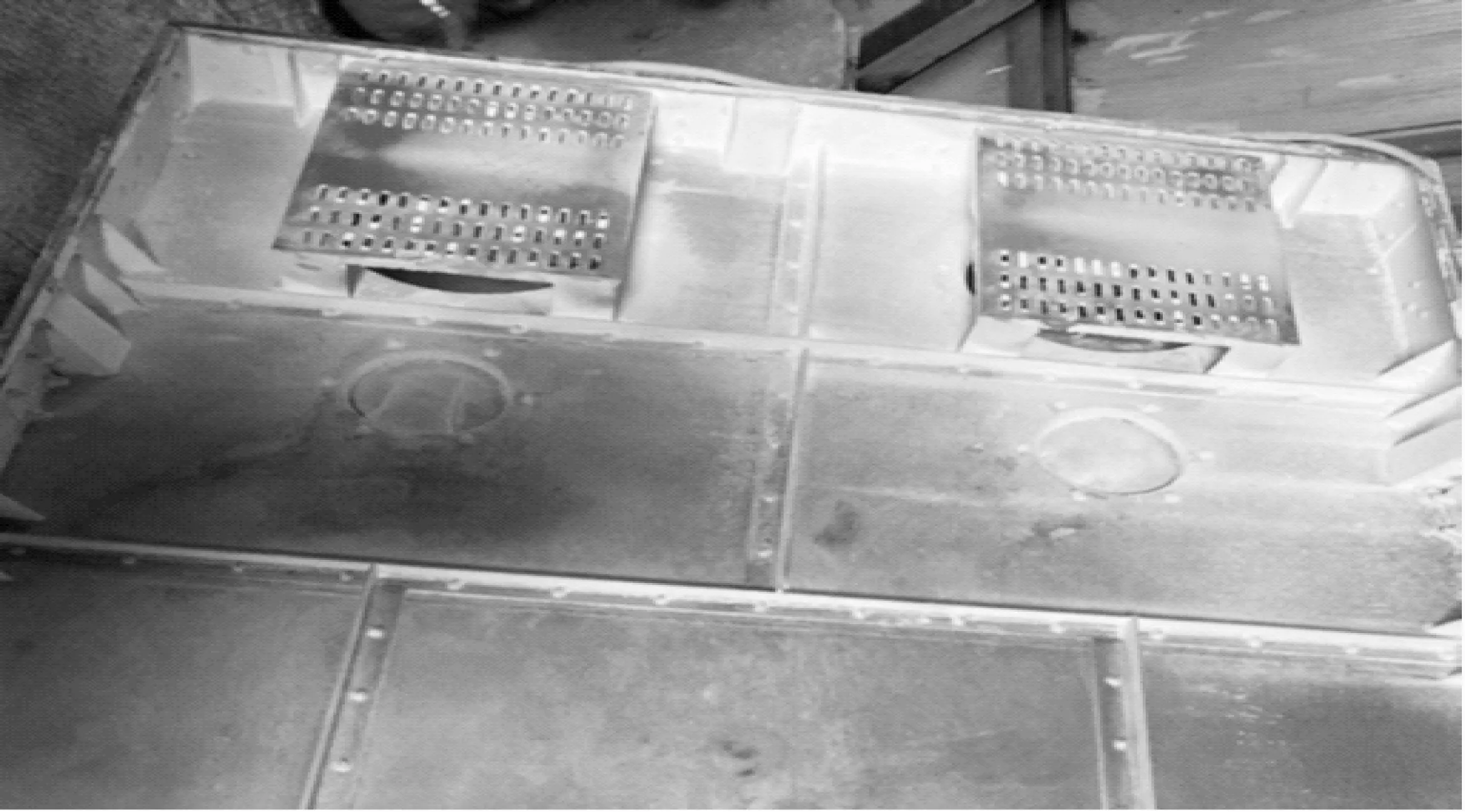

(1)筛网内部尿素颗粒分布不均,使其不能及时散开,易造成局部堆积堵料。因此,在停机更换筛网的同时,关注筛网进料分布板是否有损坏(见图2)。

图2 筛网进料分布板

(2)振动筛内每层筛网中都有洗涤球,每个球的直径为50.00 mm,材质主要为氯丁橡胶。其作用是清洁筛网,防止筛孔被尿素颗粒堵塞。若洗涤球因磨损导致其体积变小,则清洁能力变差。因此,要严格把控清洗球的质量和直径大小,一旦磨损严重,及时更换(见图3)。

图3 变小的洗涤球

(3)若上筛网破损,大颗粒尿素会进入成品,导致产品质量不合格(见图4)。若下筛网破损,大量的成品尿素进入造粒机再次长大,超大晶种经过新一轮造粒后长成粒径≥4.75 mm的大颗粒,经破碎机后造粒系统整体尿素颗粒量增加;小晶种经过新一轮造粒后没有长成成品颗粒,而返料中的成品变成大颗粒。系统返料比升高,引起振动筛高负荷,导致堵料。

图4 筛网出现破损

跟踪破损筛网后发现,由于洗涤球中氯丁橡胶的质量分数为85%时,其弹性大。当洗涤球撞击筛网后,筛网易破裂。降低氯丁橡胶质量分数为80%后,弹性略有降低,既可以保证筛网的筛分效果,又可以最大限度延长筛网的使用时间。更换洗涤球,保证质量合格的同时,还要保证筛网的强度。

(4)筛网运行过程中,因内部粉尘集聚、黏结,造成网眼变小或堵眼,部分成品颗粒进入破碎机,造成晶种逐渐增加。系统的返料比升高,引起筛网超负荷,导致堵料。在生产中,应确保振动筛除尘管线畅通,除尘管软连接不能干瘪影响吸尘效果;每次造粒停机时,检查筛孔大小变化,必要时清理筛网粉尘。

(5)在停机更换筛网时,若筛网之间的间隙、筛网与边框的间隙增大,会造成部分尿素颗粒漏料走短路,返料比升高而引起筛网堵料。安装筛网时,上下层不能错装,每层筛网的倾斜角度要准确;向下坡度安装,后一层筛网角度必须比前一层低,上下层筛网上部要在同一平面,防止角度变化大引起堵料。

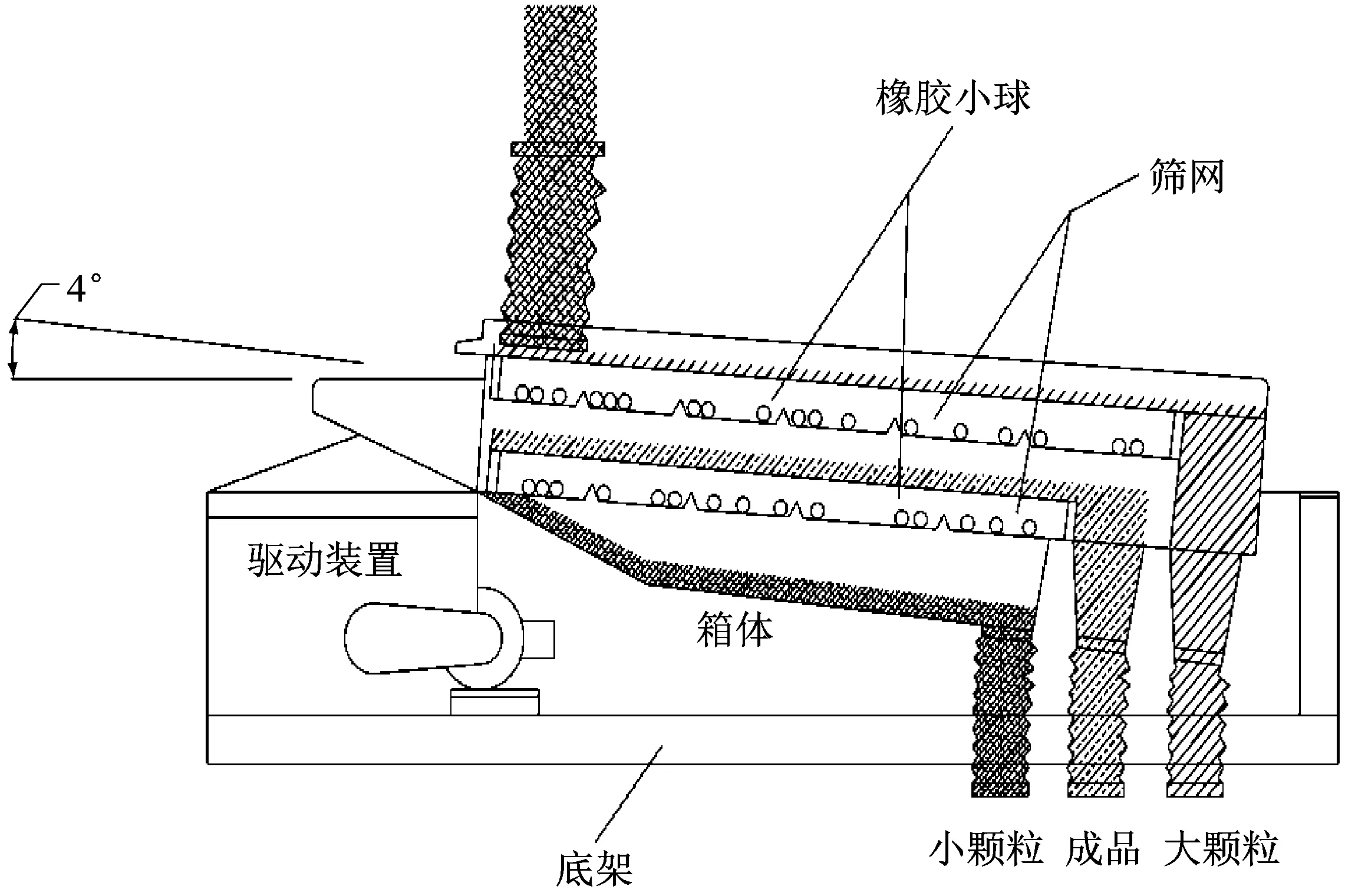

(6)筛网倾斜角度基本是固定的,只要振动筛底架保持水平,即保证倾斜度为4°(见图5)。若倾斜度小于4°,尿素自行流动不畅,会在筛网内堆积引起堵料;若倾斜角度大于4°,进入上筛网的部分成品和小颗粒来不及筛分就进入破碎机,造粒机晶种增多,返料比升高,从而造成筛网负荷高引起堵料。因此,在生产中多检查振动筛石墨滑块厚度,若减薄严重、倾斜角度过大,及时停机并联系设备人员更换。在停机更换或调整振动筛钢丝绳时,保持筛网底架水平。

图5 筛网倾斜角度

(7)振动筛齿轮箱电机皮带过松、打滑,引起振动筛摆幅不够,筛网内洗涤球动力不足,清洁筛网的能力变差,造成筛网堵料。在生产中要时常检查皮带运行情况,皮带及皮带轮的温度不能超过60 ℃,若温度过高,及时降温。此外,发现皮带过松或出现裂纹时,及时更换。

(8)环境湿度高易使筛网黏接,造成筛孔堵塞,引起筛网堵料。天气潮湿或雨天时,及时关好门窗。另外,适当关小振动筛除尘管线阀门,防止从振动筛底部吸入大量湿空气,使筛网受潮黏结,引起堵料。

(9)当振动筛大颗粒、成品、小颗粒下料管堵塞或流通量减小时,尿素颗粒会溢流至筛网,引起振动筛无法下料,造成筛网堵料。此时,要及时疏通下料管线。在停运振动筛时,彻底清理下料管管口滤网处的大块结晶尿素,防止滤网堵塞不出料,引起振动筛堵料。

3.2.3 成品导向器下料管跑位

生产中,振动筛下料导向器(H156A/B)内成品导料管跑位,部分成品尿素被送往造粒机,造成返料比升高,导致振动筛超负荷,引起堵料。因此,应定期清理H156A/B内粉尘,防止成品导料管支撑板底部粉尘集聚、结块,引起支撑板受力不平衡,造成成品下料时冲击导料管跑偏移动(见图6)。此外,振动筛出料成品管线振动大也会引起成品导料管跑位,此时应检查振动筛是否下坠而与成品下料管挤压产生摩擦。若出现上述情况,联系设备人员调整振动筛吊绳,减少摩擦。

图6 清理H156A/B内粉尘并加固成品导料管

3.2.4 破碎机辊间距过小

破碎机辊间距过小,直接导致大颗粒尿素破碎后粉尘增多,返回造粒机成为晶种,引起系统粉尘增多[4]。同时,在造粒机同样工况下产生的小颗粒尿素增多,返料比升高,引起振动筛负荷增高,造成堵料。此外,系统粉尘含量增加,也加大了粉尘堵塞筛网孔的风险。因此,破碎机辊间距过小时要及时调大,严格控制破碎后的颗粒粒径在0.90~1.30 mm之间。定期分析产品粒度分布,调整破碎机辊间距;定期清理滚筒间的结疤,清洗造粒机时彻底清洗结疤(见图7),保证破碎机效果,避免粉尘增多[3]。

图7 破碎机停机时清理滚筒上结疤尿素

4 防止振动筛堵料的改进措施

4.1 定期冲洗除尘管线

各个除尘点设置有除尘管线,用于收集粉尘。以前在大修时才安排彻底冲洗这些管线。现场检查发现,运行一段时间后,各除尘点粉尘沉积较多,除尘管线被粉尘堵死。可增加冲洗频次,并在造粒装置停运时彻底冲洗斗提机、振动筛给料器、振动筛除尘管线,保证各除尘管畅通,减少振动筛内粉尘含量(见图8)。

图8 停车时接管引流,冲洗疏通振动筛除尘管线

4.2 增设除尘点

通过对H156A/B增设除尘管线(见图9)并定期疏通,减少尿素颗粒间的粉尘含量,同时也减少进入造粒机的粉尘量。

图9 H156A/B上部新增除尘管

4.3 更新除尘风机和电机

原除尘风机设计空气质量流量为8 250 kg/h,无法满足现场除尘需求。通过更新成质量流量为16 500 kg/h的风机,有效减少生产中振动筛及其前后设备内部尿素粉尘含量[4]。

5 结语

通过以上优化控制和改进措施,尿素振动筛堵料频次明显减少并得到有效控制,设备运行稳定,延长了造粒机的运行周期。