高速气膜镶装式浮环密封的开启特性

2022-11-30郑娆陈潇竹李双喜赵祥施任杰宋子锋

郑娆,陈潇竹,李双喜,赵祥,施任杰,宋子锋

(北京化工大学 机电工程学院,北京 100029)

高速气膜镶装式浮环密封作为一种非接触式流体动密封,因其结构简单、安全可靠而被运用于直升机发动机轴承腔密封。镶装式浮环密封的开启性能包括密封开启转速的高低和开启时浮环运行稳定性的优良。由于气体黏度小,相比于液膜来说动压效果较弱,气膜浮环密封的开启性能往往较差。当密封的结构、材料及发动机启动方式在设计选择不合理时,密封的开启难度加大,导致磨损加剧,进而影响航空发动机的安全性。

为研究浮环密封的开启性能,Childs等[1-2]假定浮环锁死偏心率,研究了周向槽型、深度、宽度等因素对浮环动力学系数的影响。Xia等[3]研究发现浮动环密封件的弹性变形对密封件的泄漏流量和转子动力学系数有很大影响。San Andres和Semanate[4]为得到不同工况的动力学系数,利用改进了浮环密封的数值模型,得到了精度更高的结果。Berger[5]研究了工程模型领域的各种摩擦模型,讨论了用于动态系统仿真的摩擦建模方式。马也等[6]针对航空发动机主轴承箱的气膜浮环密封系统提出了一种开启转速计算方法,分析了先增压后增速和先增速后增压2种情况下工况参数对浮环开启转速的影响。马利军等[7-8]利用ANSYS Workbench分析软件,建立了镶装式浮环密封数值计算模型和气膜数值分析模型,分析了工况参数、结构和材料对径向间隙的变化规律,以及不同条件下气膜浮环密封的上浮力、泄漏量和实际偏心距等特性参数的变化规律。夏鹏和刘占生[9]基于Bulk flow模型和位移-位移耦合模式建立了密封间隙流体激励和浮环结构耦合模型,研究证明了外部高压作用下,浮环间隙高度减小,入口度降低,交叉刚度相对增大。刘占生等[10]基于有限单元法求解了瞬态流体动压力,利用摄动法求解了锁死条件下浮环密封动力学系数。马纲等[11]提出了一种浮环密封系统的准动态特性计算分析方法,采用有限元法实现了密封气膜力学特性和密封稳态特性的计算仿真,从而获得了反转轴间大柔性支撑浮环柱面气膜密封系统的主要密封特性变化曲线。Arghir等[12]建立了一种较为简单的浮环力学分析模型,并对力学模型中的上浮力提出近似的求解方法。在Shapiro等[13]对气膜润滑、扇形浮环密封的研究基础上,王飞等[14]采用有限差分与牛顿超松弛迭代求解雷诺方程的方法,对浅槽分瓣环型浮动环密封的密封间隙内流场压力的分布状况进行了数值模拟,研究间隙对泄漏量、静态刚度的影响。许庆余等[15]依据短轴承动力润滑理论推导出浮环油膜力分析表达式,并应用Treasor数值积分法,解决了浮环运动微分方程严重“病态”问题。

已有工作对于浮环密封的研究主要集中于理论分析及工况参数对浮环密封开启性能的影响,试验方面研究较少。在此基础上,本文从镶装式浮环密封的结构和材料等参数出发,采用数值模拟和试验结合的方法研究其密封开启性能,揭示镶装式浮环密封在各种结构、材料配对及发动机开启方式下密封开启性能的变化规律。

1 结构与工作原理

1.1 密封结构

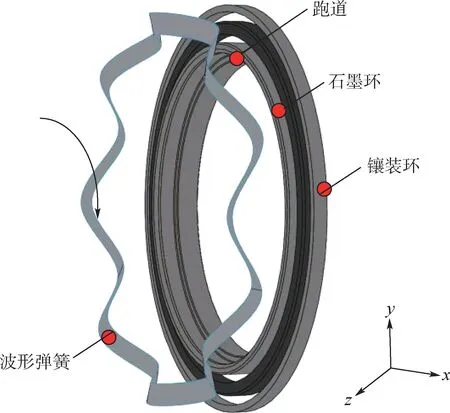

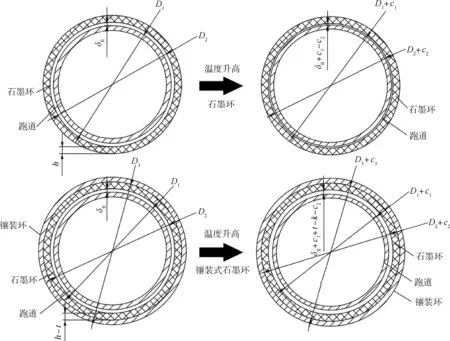

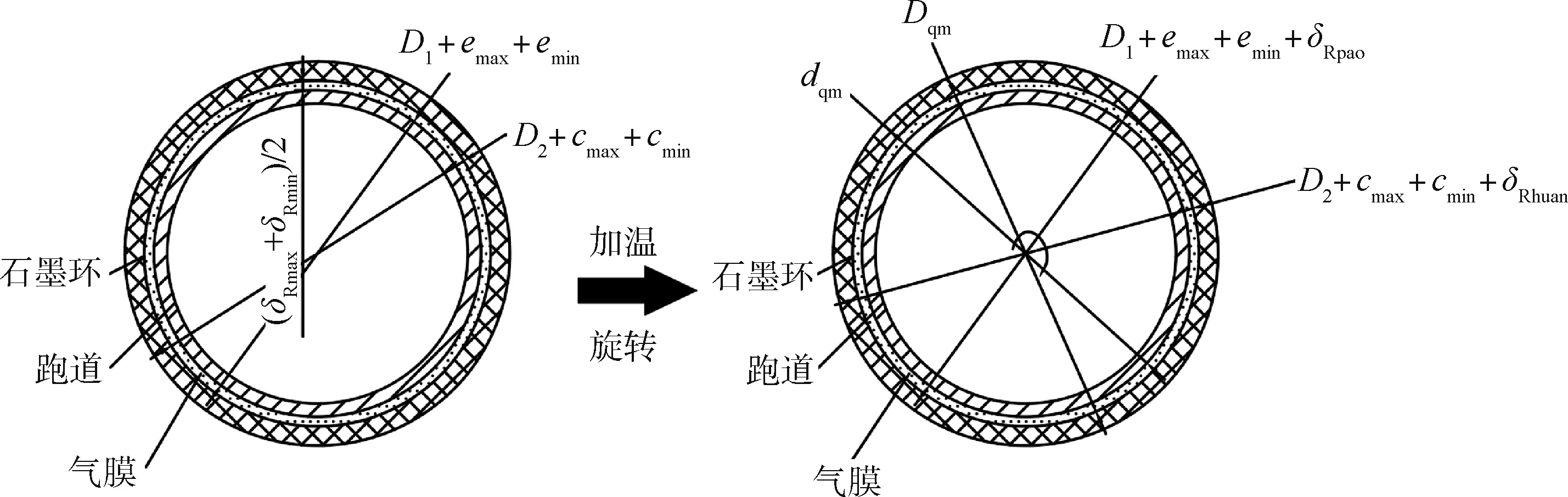

镶装式浮环密封主要由石墨环、镶装环、跑道、波形弹簧和密封腔体组成。密封结构如图1所示。密封主体为具有自润滑效应且耐热耐腐蚀的石墨环,但石墨环在受到载荷后容易发生脆性断裂,需要在石墨环外镶装金属环以增加密封整体结构的强度。镶装式浮环结构控制间隙原理如图2所示。在航空发动机的高温环境下,由于石墨环的线膨胀系数低于金属跑道线膨胀系数,导致跑道直径变化值c2大于石墨环直径变化值c1,石墨环与跑道间隙δR减小,使其偏离设计值进而发生碰摩。使用金属镶装环可以补偿石墨环的间隙变化,其原理为:在石墨环镶装的过程中会发生压缩变形t,原本的石墨环厚度由h变为h-t。受热膨胀时,石墨环会膨胀,金属镶装环膨胀,同时会释放一部压缩变形k。因此,当带有镶装环的石墨环在受热时所产生的变形c1大于纯石墨环受热所产生的变形,改善石墨环与跑道之间的间隙随温度增大而大幅度变小的情况。同时控制镶装石墨环与跑道的初始间隙和波形弹簧弹力[8],实现在一定温度范围内的恒间隙并保证密封运行安全性。因此,镶装式浮环同时具有石墨环和金属环的优点,使其在工作状态下既不会脆性断裂又不会与跑道发生剧烈碰摩。波形弹簧使镶装式浮环与压盖紧密接触,从而阻止密封的径向泄漏,并防止镶装式浮环的轴向窜动。

图1 镶装式浮环密封结构Fig.1 Structure of inlaid floating ring seal

图2 镶装式浮环结构间隙控制原理Fig.2 Clearance control principle of inlaid floating ring

1.2 工作原理

镶装式浮环密封在静止状态下,由于初始间隙和重力的原因使石墨环与跑道相互接触,密封处于关闭状态,当密封开始运转后,跑道旋转所产生的气膜动压力和气体流动对浮环间隙所产生的静压力,使得镶装式浮环能克服其重力与端面摩擦力,最终使密封处于开启状态。

密封的工作间隙大小影响密封开启性能[6],镶装式浮环密封仍需考虑密封的初始间隙。当初始间隙过大时,密封不会发生碰摩,但密封泄漏量较大;当初始间隙过小时,密封泄漏量较小,但密封可能会因温度的升高导致石墨环与跑道发生剧烈碰摩,密封失效。

1.3 开启性能参数

1.3.1 密封上浮力

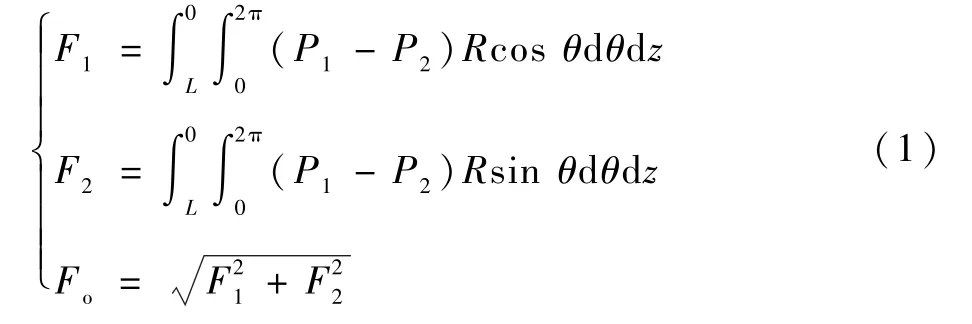

在竖直方向上,密封上浮力Fo由跑道旋转产生的气膜动压力所产生,如式(1)所示。浮环受力情况如图3所示。

图3 镶装式浮环受力分析Fig.3 Force analysis of inlaid floating ring

式中:F1、F2为密封上浮力分力,N;P1为高压侧压力,MPa;P2为低压侧压力,MPa;R为石墨环内半径,mm;θ为力的方向角度,(°)。

1.3.2 密封闭合力

在镶装式浮环密封中,密封闭合力Fc主要由石墨环与腔体的摩擦力Ff和镶装式浮环重力G组成,如下:

轴向方向上,端面压紧力Fn与波形弹簧的平衡情况如图3所示,可以得出端面压紧力计算式为

式中:Fn1为高压侧接触压力;Fn2为低压侧接触压力;Fb为波形弹簧弹力。

镶装式石墨环两侧的摩擦力Ff由石墨环两边的接触力端面压紧力Fn和波形弹簧的弹力Fb计算得出,如下:

式中:μ为石墨与合金钢的摩擦系数,本文取0.07。

1.3.3 开启转速

开启转速为密封开启性能的指标之一,密封的开启力随转速的增加而增加,当密封的上浮力与闭合力相等时,此时的转速即为开启转速。

当密封上浮力Fo等于密封闭合力Fc时,密封开启,如下:

考虑密封闭合力最大即摩擦力和重力在同一直线上时,将式(3)、式(4)代入,即可得

反之,当密封上浮力Fo小于密封闭合力Fc时,密封无法开启,如下:

式中:Fn1=P1A1;Fn2=P2A2;A1为高压侧密封端面面积,m2;A2为低压侧密封端面面积,m2。

1.3.4 浮环运行稳定性

浮环运行稳定性为密封开启性能的指标之一,由浮环运行状态监测系统测得。浮环在开启时的位移量s的大小代表浮环运行稳定性,浮环位移量大,则表示浮环运行稳定性差,反之,表示浮环运行稳定性好。

2 数值模拟

2.1 几何模型

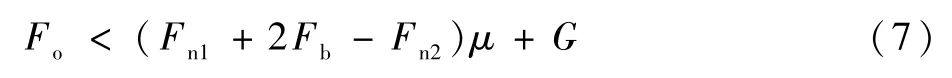

利用ANSYS Workbench ICEM模块建立镶装环-石墨环-跑道固体域模型和气膜流体域模型,同时利用ANSYS Workbench中的Mesh模块进行网格划分。固体域模型和气膜流体域模型及其网格分布情况如图4(a)、(b)所示。气膜流体域模型经网格无关化验证,当网格节点数为196700,网格单元数为178900,网格平均边长取0.05mm时,网格精度与计算时间相平衡,此时计算结果较为精确。

图4 固体域模型和气膜流体域模型及其网格分布Fig.4 Solid domain model and gas film fluid domain model and their grid distribution

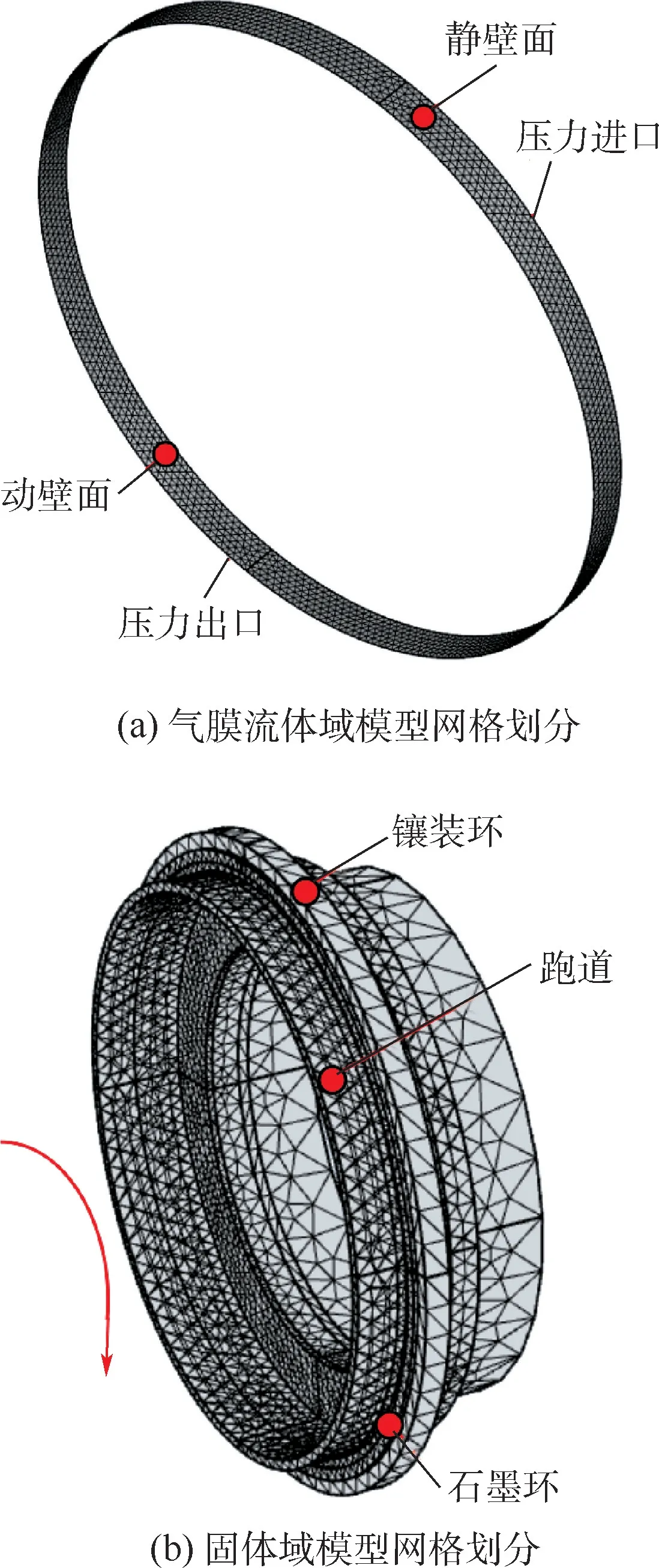

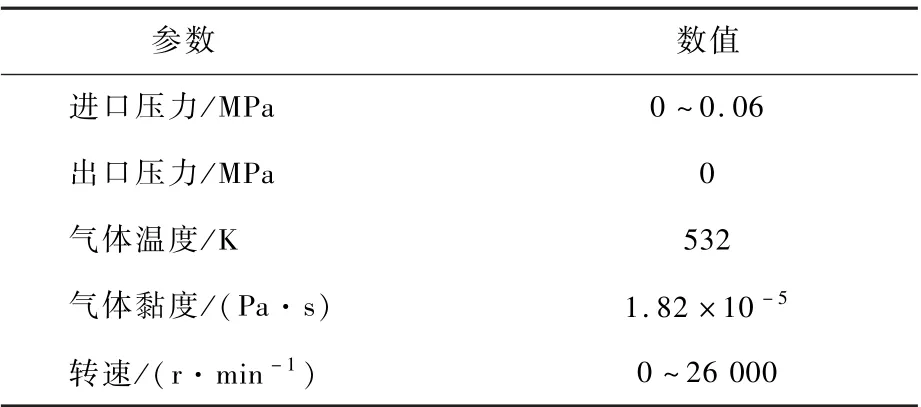

固体域模型和气膜流体域模型的结构参数与工况参数如表1和表2所示。

表1 结构参数Table1 Structural parameters

表2 工况参数Table2 Operating parameters

2.2 计算流程

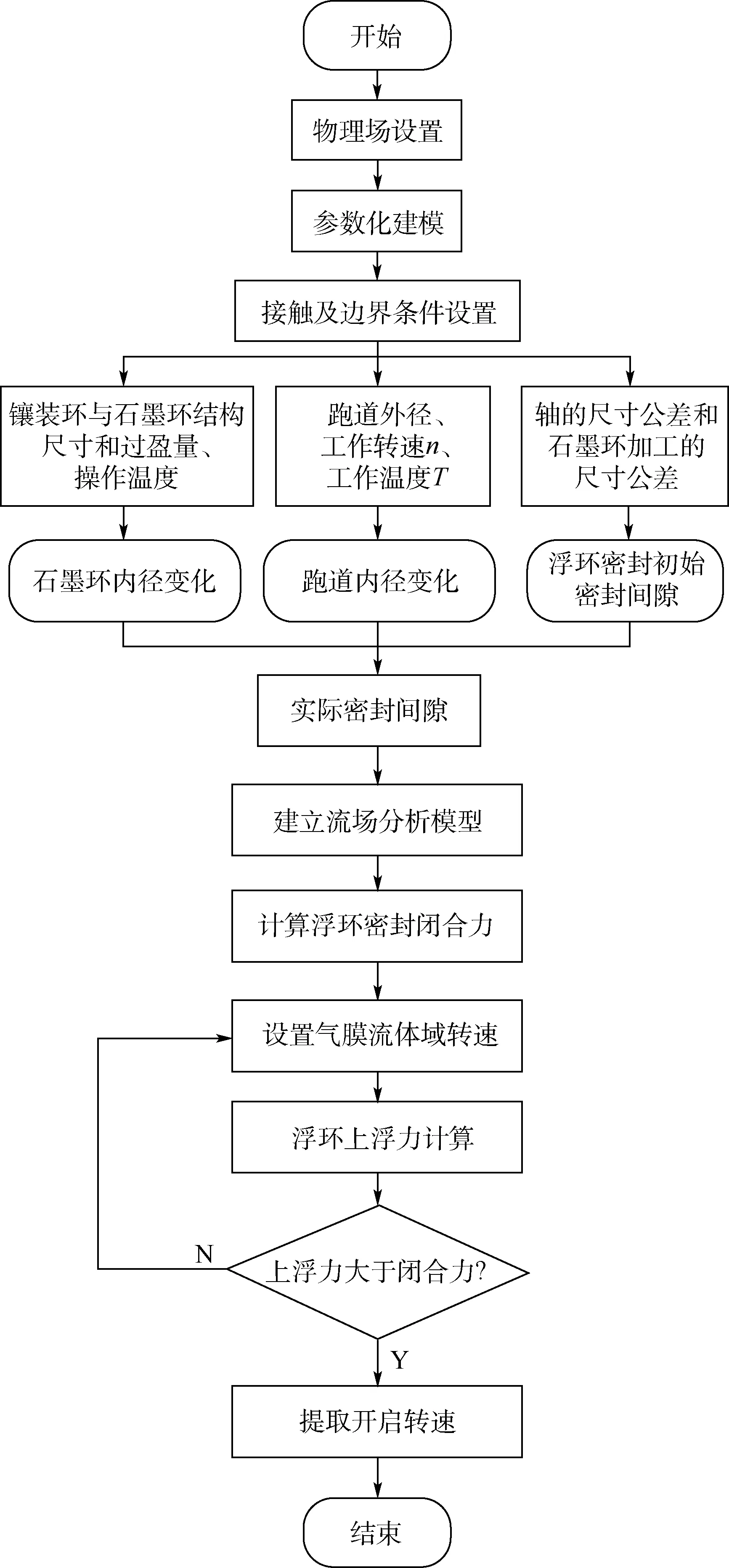

高速气膜镶装式浮环密封开启性能数值计算流程为:镶装环-石墨环-跑道固体域计算;实际密封间隙计算;气膜流场的开启转速计算。

建立镶装环-石墨环-跑道的固体域模型,对其施加温度场和转速,分别计算镶装式浮环与跑道之间的内外径变化,通过式(8)~式(13)计算流体域气膜厚度。根据固体域计算结果建立气膜流体域模型,通过施加压力、转速、温度等边界条件计算镶装式浮环的上浮力,并与密封闭合力进行比较。若密封上浮力等于密封闭合力,此时的转速则为密封开启转速;反之,则重新设置转速计算,直至二者相等。通过计算得到的固体域模型的石墨环内径变化与跑道外径变化情况如图5所示。数值模拟流程如图6所示。

图5 密封间隙变化Fig.5 Variation of sealing clearance

图6 数值模拟流程Fig.6 Flow chart of numerical simulation

式中:cmax为石墨环内径上偏差;cmin为石墨环内径下偏差;emax为跑道外径上偏差;emin为跑道外径下偏差;δRmax为初始最大半径间隙;δRmin为初始最小半径间隙;δRhuan为石墨环内径变化值;δRpao为跑道外径变化值;Smax为动态最大半径间隙;Smin为动态最小半径间隙;Dqm为气膜外径值;dqm为气膜内径值。

3 密封开启特性试验

3.1 试验装置与测量仪器

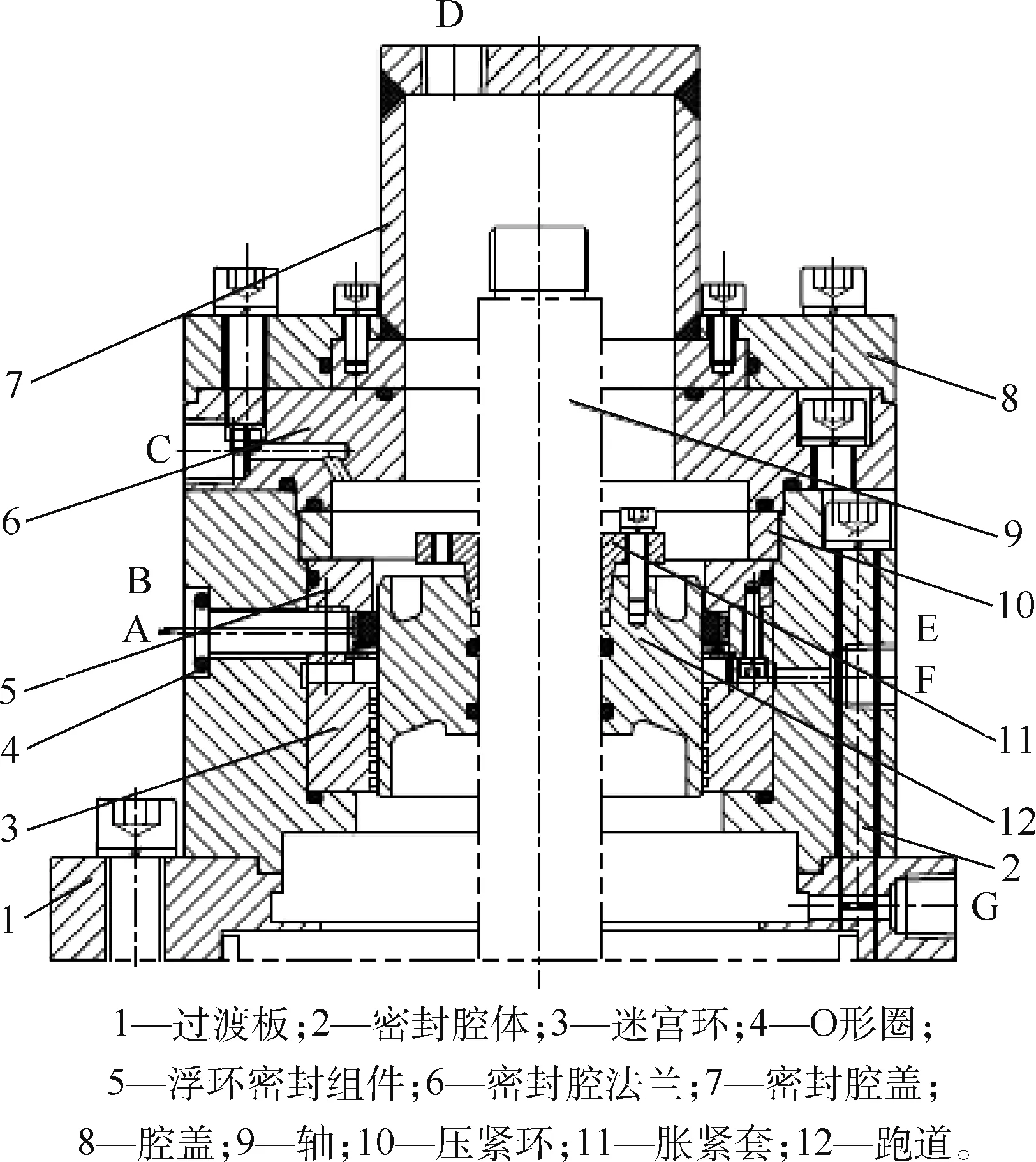

镶装式浮环密封开启特性试验在浮环密封立式试验台上进行,如图7所示。该试验台兼具机械系统、控制系统及数据采集系统。试验台的机械系统由试验台架、供气系统、油气润滑冷却系统、气体加热系统等组成。

试验台的控制系统由基于LabView的自制软件、数据采集卡及转速传感器、压力传感器、温度传感器制作而成,用于控制试验台的转速及设定密封的进气压力和温度。试验台进气压力的控制范围为0~6MPa,转速的控制范围为0~20000r/min,温度的控制范围为20~300℃。

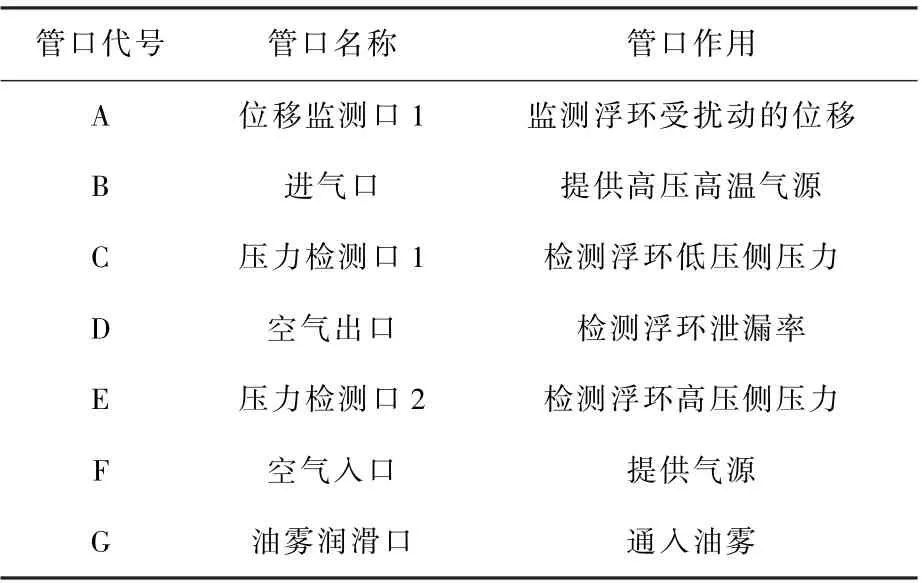

数据采集系统由高温气体流量计、浮环位移监测系统及光学三维影像仪组成。同时,在密封腔和密封腔盖上开设了不同功能作用的管孔用于进行测量和检测。管孔排布情况如表3所示,表中字母与图7对应。浮环位移监测系统由前置器、延长线、数据线、数字显示器、显示器连接线及VIBROTEST80电涡流传感器搭建,用于对浮环在运行状态下的位移情况进行监测测量。

图7 试验装置结构Fig.7 Structure of test device

表3 试验装置管口释义Table3 Interpretation of nozzles of test device

3.2 试件制备与试验参数

试验所用的镶装式浮环为笔者团队自制,制备过程如下:首先,将镶装所需金属环放入工装的凹槽中,并放置于恒温加热台加热;然后,加热到给定温度,将石墨环装进工装的固定套中;最后,将石墨环压进金属环,待温度降低后镶装石墨环制作完毕。

试验采用数套自制的镶装式浮环密封,试验密封介质为压缩空气,试验参数如表4所示。

表4 试验参数Table4 Test parameters

3.3 试验步骤

步骤1选择不同的镶装环和石墨环材料配对进行镶装。

步骤2将镶装式浮环密封装入试验台中,根据试验前预设的工况参数调节密封供气压力和温度,并启动油气润滑系统。

步骤3启动电机,增加电机转速,观察浮环位移监测系统显示数值并实时记录。

步骤4待浮环位移监测系统显示数值稳定后,记录此时的电机转速为密封开启转速。

步骤5给予密封转速和压力的扰动,记录浮环位移的变化值。

步骤6根据试验研究对象重复步骤1~步骤5。

4 开启转速影响因素分析

结合数值模拟与试验结果,分析镶装环与石墨环厚度比、镶装环与石墨环宽度比、镶装环-石墨环配对材料、镶装环-跑道配对材料、发动机启动方式对石墨环开启性能的变化规律研究。

4.1 镶装环与石墨环厚度比

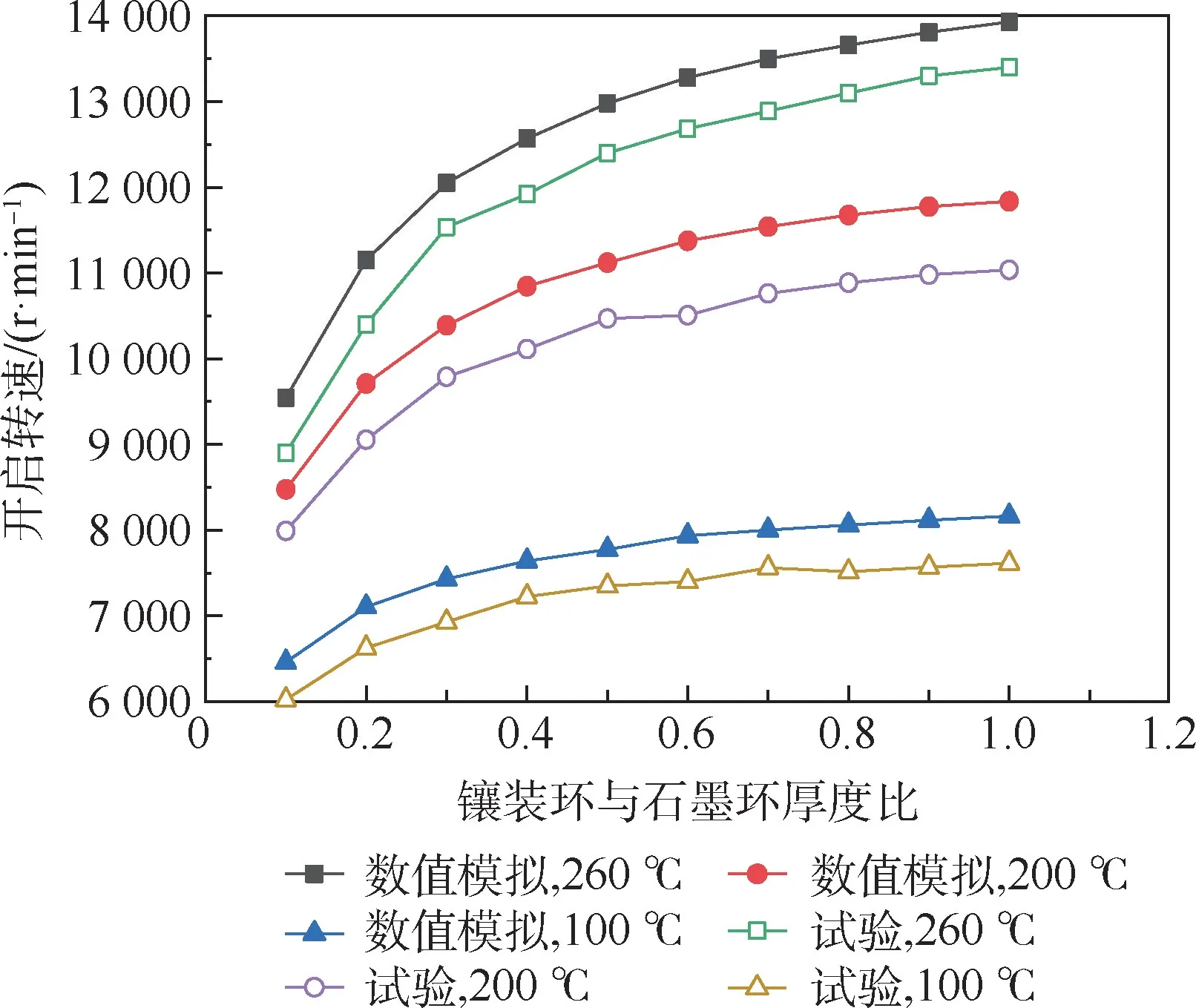

选用模型的镶装环与石墨环宽度比为0.5,材料选用S30408-MAT679-S30408的镶装环-石墨环-跑道材料配对形式,同时选取0~1.0镶装环与石墨环厚度比进行数值计算和试验,得到镶装环与石墨环厚度比-开启转速关系,如图8所示。

图8 镶装环与石墨环厚度比和开启转速关系Fig.8 Relationship between inlay-graphite ring thickness ratio and opening speed

试验与数值模拟分析的开启转速随镶装环与石墨环厚度比变化趋势相同,都随镶装环与石墨环厚度比的增加先快速增加后增长速度逐渐降低,最大误差为7.63%,在工况温度较低时,厚度比对密封开启影响较小,随着工况温度的升高,厚度比对密封开启的影响逐渐增大。研究表明,镶装环与石墨环的厚度比主要影响密封环的接触应力,接触应力随厚度比的增加而增加,两环接触应力的增大使密封难以开启。由于较小的厚度比会使金属镶装环过薄,从而影响密封环的结构强度,镶装环与石墨环的厚度比应选择0.4~0.6为宜。同时,根据开启转速的变化值随厚度比的变化最大为4000r/min,以及受实际加工难度因素影响,镶装环与石墨环厚度比对密封开启性能的影响较小。

4.2 镶装环与石墨环宽度比

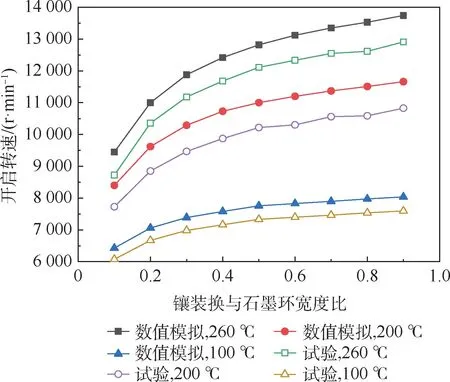

选用模型的镶装环与石墨环厚度比为0.5,材料选用S30408-MAT679-S30408的镶装环-石墨环-跑道材料配对形式,同时选取0~1.0镶装环与石墨环宽度比进行数值计算和试验。在工况温度较低(50~100℃)和镶装环与石墨环宽度比较大(0.5~0.9)时,宽度比对密封开启转速不敏感,随宽度比的增大而增加,但增加幅度较小;在工况温度较高(200~260℃)和镶装环与石墨环宽度比较小(0.1~0.4)时,宽度比对密封开启转速敏感,随宽度比的增大而快速增加,如图9所示。同样的,镶装环与石墨环的宽度比主要影响密封环的接触应力,两环的接触应力随厚度比的增加而增加,接触应力增大使密封难以开启。且由于过大的宽度比会导致镶装环与石墨环接触应力过大,石墨环破碎,过小的宽度比会导致镶装环过薄,影响其结构强度。因此,镶装环与石墨环宽度比应选择0.4~0.6为宜。试验值与数值模拟变化规律相同,最大误差为8.7%,在可接受范围内。同样的,镶装环与石墨环宽度比对密封开启性能的影响也较小。

图9 镶装环与石墨环宽度比和开启转速关系Fig.9 Relationship between inlay-graphite ring width ratio and opening speed

4.3 镶装环-石墨环配对材料

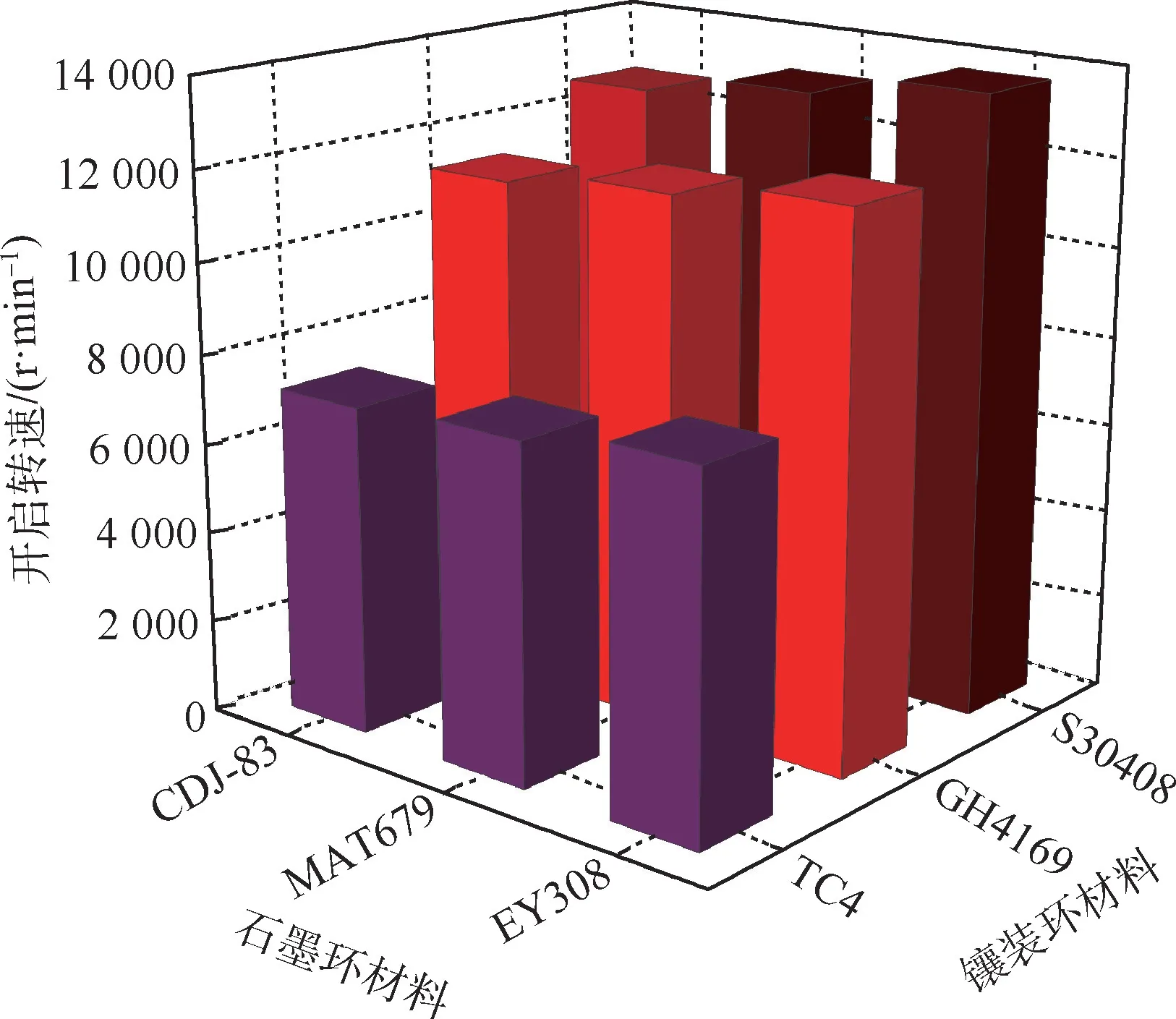

选取3种 石 墨 环 材 料CDJ-83、MAT679、EY308与3种镶装环材料TC4、GH4169、S30408进行配对,镶装环-石墨环配对材料对密封开启转速的影响如图10所示。

由图10可知,不同配对材料对开启转速的影响较大,且使用3种不同石墨环材料的密封环的开启转速大小为:CDJ-83<MAT679<EY308;3种不同镶装环材料的密封环开启转速大小为:TC4<GH4169<S30408,且镶装环材料对开启转速的影响比石墨环材料影响更大。这是因为:3种石墨环材料的弹性模量CDJ-83>MAT6779>EY308,石墨环材料的弹性模型影响了密封间隙,间接影响了密封开启转速,密封的开启转速随石墨环材料的弹性模量降低而增大。同样的,3种镶装环材料的线膨胀系数TC4<GH4169<S30408,镶装环的线膨胀系数影响了密封间隙,间接影响了密封开启转速,密封的开启转速随镶装环材料的线膨胀系数的增加而增大。因此,在实际运用中应选择线膨胀系数较小的镶装环材料和弹性模量较大的石墨环材料进行配对组合。

图10 镶装环-石墨环配对材料和开启转速关系Fig.10 Relationship between matching material of graphite-inlay ring and opening speed

4.4 镶装环-跑道配对材料

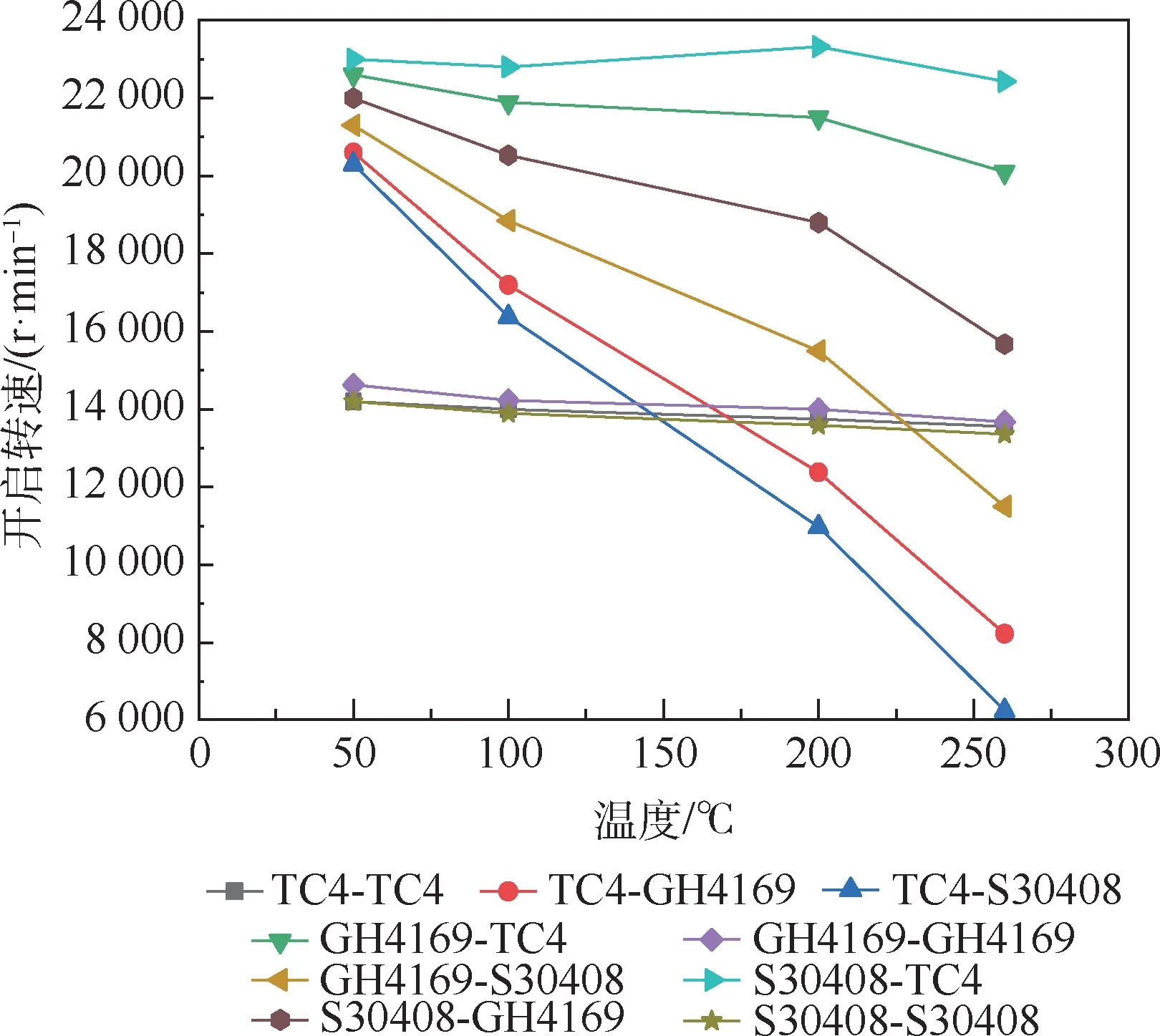

选取TC4、S30408、GH4169三种金属材料作为镶装环和跑道材料进行配对。镶装环-跑道配对材料对密封开启转速的影响如图11所示。

图11 镶装环-跑道配对材料和开启转速关系Fig.11 Relationship between matching material of inlay ring and runway and opening speed

镶装环-跑道配对材料对密封开启转速的影响主要来源为工况温度对密封开启转速的影响。通过影响镶装式浮环与跑道间的密封间隙,密封开启转速随着密封间隙的增大而升高。工况温度对密封开启转速的次要影响因素为工况温度的升高使空气黏度增大,但空气黏度对密封开启转速影响较小。因此,当镶装环与跑道材料不同时,由于2种不同材料的线膨胀系数不同,镶装式浮环与跑道的间隙随温度的变化而变化,密封的开启转速受温度的影响较大;但当镶装环与跑道材料相同时,由于二者的线膨胀系数相同,镶装式浮环与跑道的间隙不会受到影响,密封处于“恒间隙”状态,此时密封的开启转速只受空气黏度变化的影响,密封的开启转速受温度影响较小。

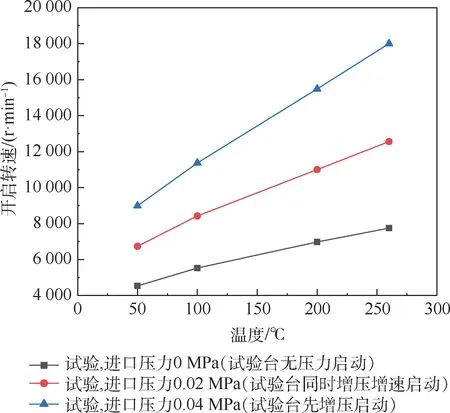

4.5 发动机启动方式

根据发动机类型和实际工作条件,发动机的启动方式有3种:先增速至预定工作转速再进行增压,先增压至预定工作压力再进行增速,发动机启动时增压增速同时进行。试验分为试验台无压力启动、试验台同时增压增速启动、试验台先增压启动3种情况,分别对应发动机的3种启动方式。由图12可知,密封的开启转速随密封腔内压力的升高而升高,这是因为随着腔内压力的提高,密封端面压紧力Fn也随之增加,进而使密封的密封闭合力增加,最终使密封的开启难度增大。因此,发动机在较高工况压力时先增压启动不利于密封的开启,且不同的启动方式对密封开启转速的影响变化高达12000r/min,发动机启动方式对密封开启性能影响较大。

图12 启动方式和开启转速关系Fig.12 Relationship between driving mode and opening speed

5 密封开启运行稳定性

利用浮环密封试验台和浮环位移监测系统对密封开启过程中压力变化和转速变化对运行稳定性的影响进行研究。

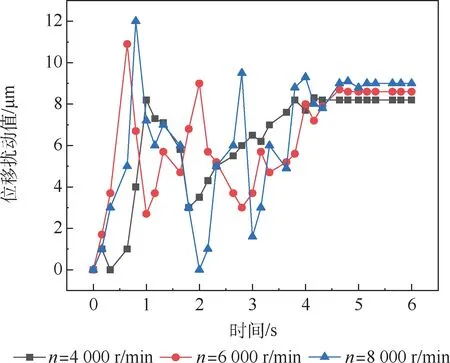

固定进口压力为0.04MPa,在不同转速下待密封运行稳定,再分别给其2000r/min的转速正扰动量,监测浮环的径向位移值。图13为稳定转速为1000,2000,3000r/min的扰动记录图,图14为稳定转速为4000,6000,8000r/min的扰动记录图。

气膜浮环密封所处的工作转速越高,其受扰动的波动愈剧烈,故其稳定性相对于低转速工况下的浮环密封稳定性差,在转速为8000r/min时,扰动后的位移波动值最大达到了约12μm。对比图13和图14,浮环工况转速越大,其受相同扰动后重新恢复到新稳定状态的时间也会变长。

图13 转速为1000r/min,2000r/min,3000r/min下扰动值Fig.13 Disturbance values at speed of1000r/min,2000r/min and3000r/min

图14 转速为4000r/min,6000r/min,8000r/min下扰动值Fig.14 Disturbance values at speed of4000r/min,6000r/min and8000r/min

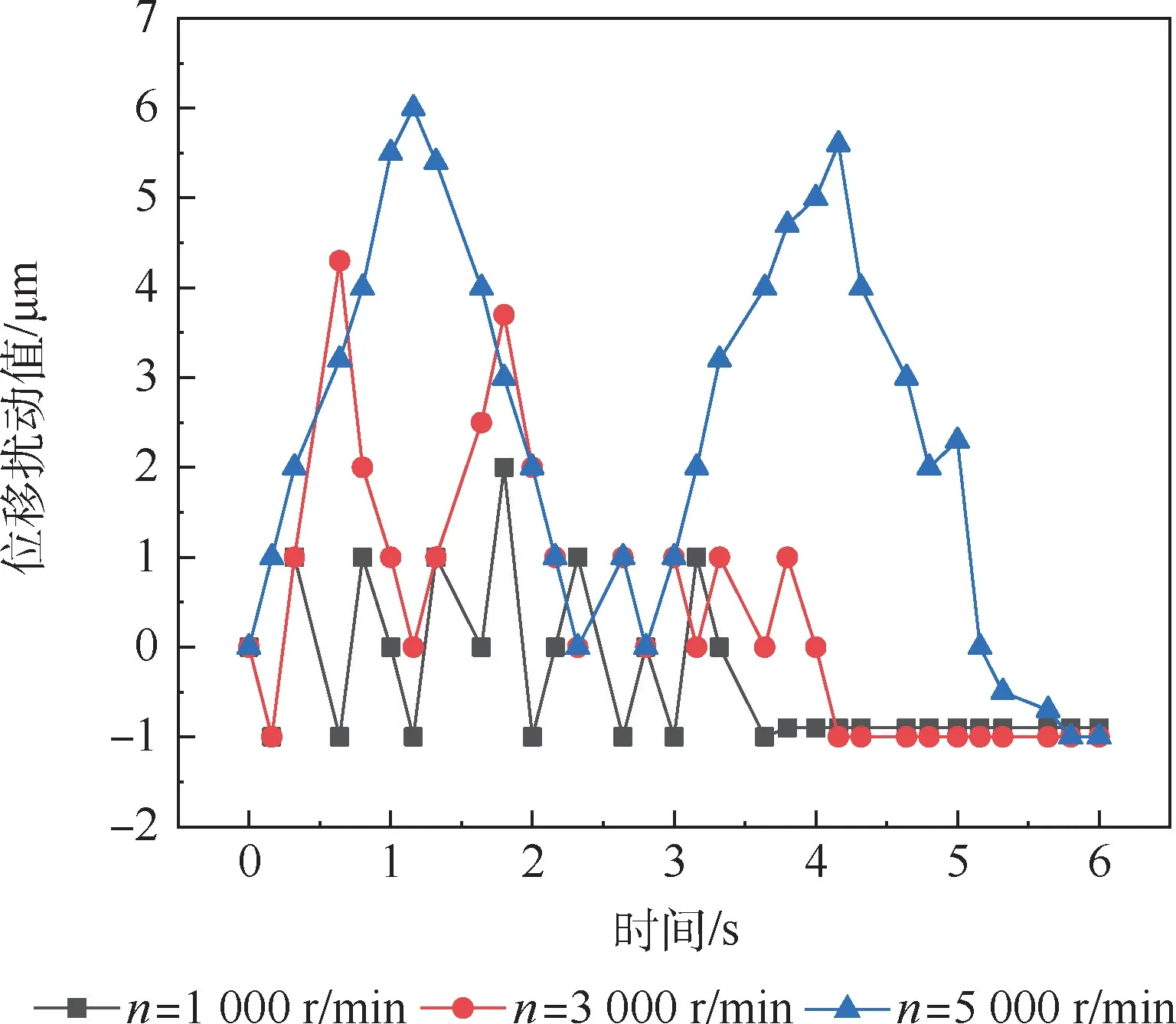

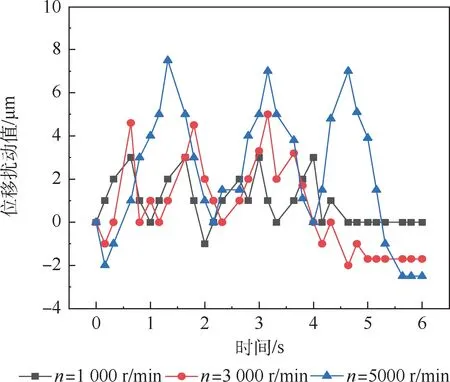

固定浮环工况压力,改变工况转速分别为1000,3000,5000r/min,分别在相应工况转速下稳定后给予整体式气膜浮环0.01MPa的压力扰动,记录并整理浮环扰动位移图像。图15和图16分别为保持工况压力0.04MPa和0.06MPa时,密封在转速变化下的扰动值变化曲线。

图15 压力为0.04MPa下扰动值Fig.15 Disturbance values under pressure of0.04MPa

图16 压力为0.06MPa下扰动值Fig.16 Disturbance values under pressure of0.06MPa

气膜浮环密封的工况转速和压力越大,在运行过程中受到相同压力扰动后的波动程度就越剧烈。

6 结 论

针对镶装式浮环密封的开启性能,进行了数值模拟研究和试验研究,得到如下结论:

1)不同的参数对密封开启性的影响差异性很大。镶装环材料与跑道材料配对、镶装环材料与石墨环材料配对、发动机启动方式对密封开启性能影响较大;镶装环与石墨环厚度比、宽度比对密封开启性能影响较小。

2)浮环的镶装结构可以有效改善升温时石墨环与跑道的间隙较小问题,镶装环与跑道材料相同时,密封处于“恒间隙”状态,开启转速受温度变化影响较小,在工况温度变化剧烈的情况下使用可以保证密封开启性能的稳定性。

3)浮环密封在高转速高压力工况下运行时受转速、压力变化时密封扰动值较低工况下更大,因此,浮环密封应避免在较高压力和转速下长时间调节工况参数。