混合器波瓣液压成形工艺研究

2022-11-30孙培秋阚田田王立成崔泽君胡东清

孙培秋 阚田田 王立成 崔泽君 胡东清

(中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

加力燃烧室位于发动机涡轮后,喷油利用涡轮后和外涵气流中剩余的氧气燃烧,在短时间内可提高喷管进口气流的温度和速度,大幅度增加发动机的推力[1]。混合进气结构涡扇发动机的加力燃烧室设置内、外涵气流混合器,在工作中先将内涵高温气流与外涵的冷气流混合后再喷油燃烧。混合器采用波瓣结构,混合效率高,有利于提高燃烧效率和燃烧稳定性,但波瓣结构复杂,对结构件的制造精度要求很高。

带支撑环的混合器是加力燃烧室的重要部件,其结构复杂,制造精度要求高,在研制中受工艺方法等因素影响,成形尺寸不稳定。由于在试车中多次出现加力筒体隔热屏裂纹故障,该文分析认为带支撑环的混合器波瓣型面和位置度可能会对冷、热空气的掺混比产生影响[2],最终影响加力燃烧室的温度场,进而加剧隔热屏试车裂纹的趋势。而混合器波瓣的制造质量是影响带支撑环的混合器最终尺寸精度的重要因素,因此需要对该件进行成形工艺方法的优化设计,以改善零件拉伸成形质量并提高成形的合格率。

该文结合数值模拟和试验相结合的方法,提出了一种新型混合器波瓣成形工艺,采用单个零件不对称成形的方式,将零件的成形方式从拉伸-胀形改进为弯曲胀形,进而减小板料的变形程度和内应力,分析解决了制件成形过程中由于塑性失稳而出现的裂纹和褶皱等问题。

1 工艺难点分析及解决措施

1.1 材料性能

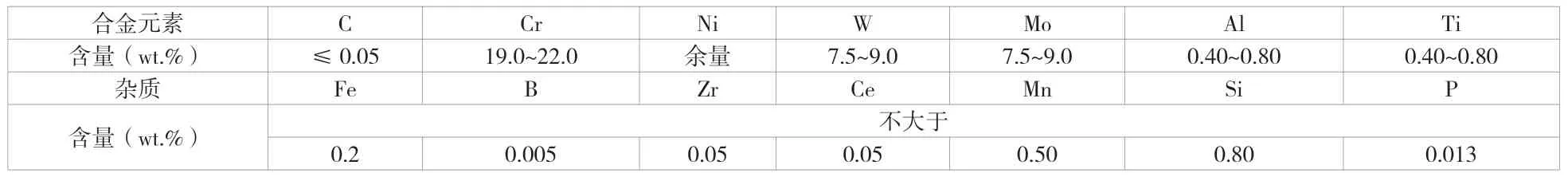

混合器波瓣的材料为GH3128,是以钨、钼固溶强化并以硼、铈和锆强化晶界的镍基高温合金,具有较高的塑性、较好的持久蠕变强度、良好的抗氧化性和冲压、焊接等性能,其综合性能优于GH3044和GH3536等同类镍基固溶合金。适合制造在950℃以下长期工作的航空发动机的燃烧室火焰筒、加力燃烧室壳体、调节片及其他高温零部件。GH3128材料的化学成分[3]见表1。

表1 GH3128合金化学成分

GH3128材料在常温下塑性较好,屈服强度363MPa,抗拉强度735MPa,延伸率40%,为制件成形奠定了良好的性能基础。

1.2 拉伸成形工艺难点分析

混合器波瓣是一种截面突变的波形成形件,材料为GH3128,材料厚度1.5mm。零件形状如图1所示。该零件型面复杂,截面变形比较大。成形时,前缘处变形量小,材料无伸长变形;后缘处变形量极大,材料伸长变形为原坯料的2.42倍,成形困难。

1.3 解决技术方案

1.3.1 工艺方案选取

针对此零件的结构特点,初步确定两种工艺方案加工。

方案1:采用两件对称拉伸成形来成形该类零件,该方案为常规成形方案。

具体方式是沿制件后缘对接,将两个制件合成1件,采用与外沿型面一致的压边圈,通过拉伸工艺成形出零件。拉伸模具采用具有上模板、下模板、凸模、凹模、压边圈等的典型结构。因截面拉伸变形量不一致,为控制拉伸时材料走料量[4],避免因进料过多产生皱褶或因进料过少产生破裂,需要在压边圈上布置压延筋,通过调整模具上拉延筋的形状、位置以及压边力,限制拉伸变形较小部位的进料速度,制件拉伸到最后压紧坯料,通过胀形成形出最终型面。

方案2:采用单个零件独立成形的方式,成形方式为弯曲-胀形方式成形。

弯曲-胀形成形的工艺方法的主要原理是通过调整毛料尺寸和模具结构,将后缘处的变形过程由压边拉伸改为自曲弯曲,由于自由弯曲时只有圆角R处存在材料流动,变形量远低于材料的成形极限,因此避免了拉伸裂纹问题,同时变形量小,减小了制件的残余内应力,有利于保持零件的形状尺寸。但由于截面变化急剧,此方法成形时会使褶皱增加,为将褶皱控制在允许的范围内,需要增加成形后的模具校正过程[5]。将耦合模具在液压机上对成形后的制件校形,使褶皱减小直到消除,最终得到符合要求的制件。

1.3.2 成形工艺方案数值模拟分析

为验证上述两种成形工艺方案的合理性,以选择最优方案进行研制,提高零件成形的成功率,该文对此两种方案进行拉伸成形数值模拟分析,在过程中采用PAM-STAMP 2G钣金成形仿真软件。对方案1建立零件拉伸工序模型,经仿真软件分析计算,拉伸厚度在1.259265mm至2.164554mm之间,零件在波瓣的转折处变形剧烈,有2处厚度减薄明显,拉裂的危险性较大。同时,法兰边处起皱趋势明显,需要较大的压边力才能克服起皱,增大了零件拉裂的风险(如图2所示)。

对方案2建立零件拉伸工序模型,经仿真软件分析计算,拉伸厚度在1.344134mm~1.685029mm,零件在波瓣底部仍存在变薄危险区,但区域范围和变形程度明显减小,同时法兰边处起皱的趋势不明显(如图3所示)。

根据仿真结果分析,方案1制件的成形受成形方法影响较大,因该工艺方法拉伸和胀形量大,超出材料的塑性成形极限,而且制件成形受压边力、压延筋位置及形状、润滑条件等因素的影响较大,成形时调试困难,制件因拉裂导致的报废率较高。方案2采用单件独立成形,将制件的拉伸-胀形成形模式改进为弯曲-胀形成形,从工艺方法上减小了制件的拉伸比,可避免制件拉裂,并通过增加校正模具减小了制件的褶皱,可以顺利完成制件的冷压成形,获得较为理想的制件型面。

综上所述,该文决定采用方案2的拉伸工艺进行研制。该工艺方案将拉伸成形的复杂变形过程改为简单的弯曲变形过程,降低了成形难度,便于批量生产。

1.3.3 模具设计

选定的工艺方案成形模具分为两套,分别为成形模具和校正模具。

成形工序模具如图4所示,模具由上模板、下模板、凸模、凹模和压边圈等部件组成,模具采用成形单个制件的凸、凹模结构,并取消压边圈上的压延筋。校正模具由上模板、下模板、凸模和凹模等部件组成,采用校正单个制件的凸、凹模,型面与零件最终形状完全相符。

2 实际应用介绍

2.1 拉伸成形应用设备

在实际加工中,设备选用4000kN油压机,模具顶杆孔4根按6处均布。

2.2 拉伸试验过程

先进行成形加工。成形过程中,压边圈不顶出,液压机的上床头带动凹模向下运动,坯料与凸模在后缘处接触。随着凹模的不断下行,坯料进入凹、凸模间隙形成弯曲成形,变形区域逐渐由后缘向前缘扩展。在上床头下压行程的最后部分,坯料转接圆角处胀形贴模,完成成形过程,得到预期的制件形状。成形后,压边圈顶出,将制件从凸模上顶出,方便取件。成形后,前缘处因型面变化剧烈会产生一定的褶皱。为消除褶皱,增加热处理去除应力和模具校正工序[6]。校正模具将成形后的制件安放在凸模上,液压机的上床头带动凹模向下运动,直到合模并加压保持,开模后制件褶皱消除,型面符合图纸要求。

2.3 试验结果

该文在实际加工中,通过计算不断优化下料尺寸,改进模具结构,增加辅助定位,保证零件成形的一致性,最终成形出了零件。经检测,制件表面光滑无皱褶,材料最小减薄到1.35 mm,符合设计图纸规定。试制合格后,经过多个批次零件的加工,零件成形过程顺利,合格率达到99%以上,未出现因成形而产生的超差品及废品。

2.4 试验结果分析

试验结果表明,采用单件成形,其成形过程已转变为弯曲-胀形的成形模式,其中弯曲过程无塑性走料,未占用材料的延伸塑性指标。最终胀形时变形程度仅为拉伸胀形的1/10左右,变形量远远小于材料的延伸率,避免了拉裂的风险,改善了制件的变形条件。虽然局部产生一定的皱褶,但通过后续热处理去应力和校正工序,会将零件皱褶校正光滑,最终制件合格。

3 结论

该文利用GH3128合金优良的塑性,通过选择合理的工艺方法、优化设计模具结构并将成形方式由拉伸胀形改进为弯曲-胀形模式,减小了零件变形程度,在成形后增加热处理消除成形应力,再通过模具对型面进行校正,最终成形出合格的混合器波瓣,解决了混合器波瓣这种截面突变波形件难以拉伸成形的问题,满足了制件精密成形的要求,为此类制件的加工提供了有效的成形方法,具有一定的推广使用价值。