波瓣喷嘴燃烧室流场水流模拟试验研究

2020-12-31王力军江金涛徐义俊

王力军,门 阔,江金涛,徐义俊

(沈阳航空航天大学能源与环境学院,沈阳 110136)

1 引言

现代高性能全尺寸燃烧室的研制试验费用极其昂贵,为了降低试验费用,基于相似原理的模型试验被广泛用于航空发动机燃烧室的设计研发中[1]。由于水和空气同属流体,其运动过程都遵循流体基本定律,当边界条件相同时两种流体的流动现象和规律是一致的[2]。同时,由于空气为无色透明气体,试验过程中的可视化观测比较困难[3-5],且运用PIV 速度成像技术成本比较高。因此将相似原理中的水流模拟试验显示技术应用到航空发动机新型燃烧室设计中,不仅可节省大量的经费和时间,还能预测燃烧室内冷态流场的分布[6]。另外,相较于气体动力学试验,水流模拟试验具有试验装置简单、费用低、操作方便等优点,且水流模拟试验现象更为直观和形象、易于观测和测量。此外,水流模拟试验还可通过相似理论中的几何相似、运动相似以及边界条件相似,来确定实际工况对应的模化试验台尺寸和操作条件。

本文采用水流模拟流动显示相似试验方法,搭建了一套航空发动机新型燃烧室内流场水流模拟试验台,探究不同波瓣喷嘴燃烧室内流场涡系的结构及演变过程。同时,运用数值模拟方法定量研究了不同波瓣喷嘴燃烧室内流场涡系结构特性和演变规律[7-11],并将二者结果进行正确性对比验证分析,为探讨不同波瓣喷嘴燃烧室的水流模拟方法提供了可信和有一定应用价值的结论。

2 试验设备与方案

2.1 水流模拟试验台

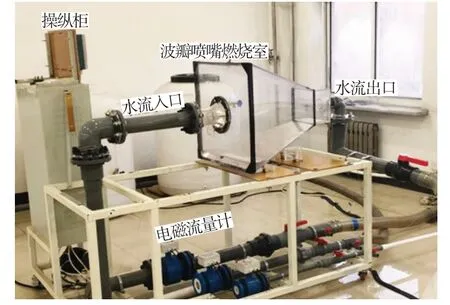

图1 水流模拟试验台实体图Fig.1 Water flow simulation test bed

搭建的航空发动机波瓣喷嘴燃烧室内流场水流模拟试验台如图1 所示,由波瓣喷嘴、燃烧室、供水系统、控制系统、显示系统与拍摄系统等组成。水流入口代表空气入口,其流量由电磁流量计控制。共设计了常规波瓣、出口斜置波瓣和外加旋流器波瓣3 种波瓣喷嘴(图2),并将其应用于新型多点喷射燃烧室设计中,成为常规型、出口斜置型与外加旋流器型波瓣喷嘴燃烧室。图2(a)为常规型波瓣喷嘴结构,图2(b)中虚线轮廓为常规型波瓣喷嘴出口线型结构,实线为出口斜置型波瓣喷嘴结构。两种波瓣喷嘴均采用六花瓣结构,常规型波瓣的尾缘无斜置,其内外波瓣的张角分别为19.3°与24.2°;与此相对应,出口斜置型波瓣喷嘴参考了Ruetten 等[12-13]的设计,将常规型波瓣喷嘴出口逆时针整体扭转8.4°。两种波瓣的长度均为20.0 mm,直径为30.0 mm,进口平行端长度为30.0 mm。整个轴向旋流器安装在波瓣喷嘴入口平行端前侧(图2(c)),由36 个叶片组成,叶片安装角为10°。

图2 波瓣喷嘴模型设计简图Fig.2 Schematic design of lobed nozzle model

2.2 试验与模拟方案

共设计了3 个试验方案,即分别用水流模拟常规型、出口斜置型和外加旋流器型波瓣喷嘴燃烧室内流场。每种波瓣喷嘴燃烧室的试验在同一工况、不同油气比条件下进行。试验操作过程相同:开启进水泵,喷入彩色墨水作为流动示踪显示剂;用电磁流量计测量并通过主控制器控制其流量;用高速摄像机记录波瓣涡系结构及流动轨迹在燃烧室内的形态和发展情况。

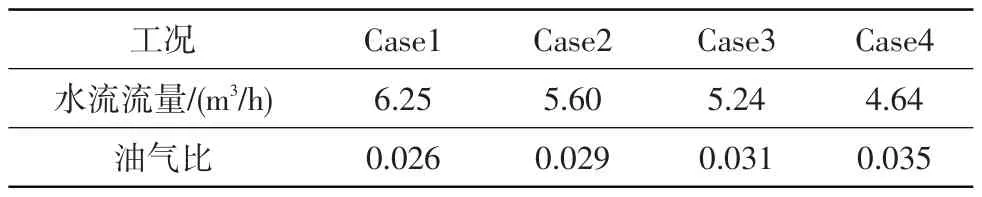

表1、表2 分别给出了试验工况和模拟计算工况。通过试验定性观测分析波瓣喷嘴燃烧室内涡系,利用数值模拟对燃烧室内涡系进行进一步的数值分析。依据数值模拟所建立的3种波瓣喷嘴燃烧室的模拟工况,由相似原理,在保证数值模拟工况与水流模拟工况雷诺数相同的前提下,根据下式,可以得出水流模拟试验的操作条件。

表1 试验工况Table 1 Experimental conditions

表2 数值模拟工况Table 2 Numerical simulation conditions

式中:Re为雷诺数;L为模型燃烧室特征长度;v为模型燃烧室内流体流速;ρ为模型燃烧室内流体密度;μ为模型燃烧室内流体的动力黏度;下标a表示空气,w表示水。其中,水和空气的密度与动力黏度均为常量,试验台模型与模拟计算模型的特征长度之比为3。

3 燃烧室模型及网格

3.1 燃烧室整体参数

整个燃烧室模型主要由波瓣喷嘴和渐缩式方形锥体(倒锥体)组成,如图3 所示。燃烧室模型参考NASA 相同尺寸的燃烧室设计[14-15]。燃烧室总长为255.8 mm,模型燃烧室前端正方形边长为207.8 mm,末端正方形边长为83.0 mm,出口平行端长度为40.0 mm。波瓣喷嘴尾缘出口即为燃烧室头部入口。

图3 燃烧室几何模型及计算网格Fig.3 Combustion chamber geometry model and calculation grid

3.2 计算域网格划分

采用ANSYS 15.0软件对整个计算域进行ICEM网格划分。波瓣喷嘴结构复杂,采用非结构化网格划分,并且对壁面采用五层Prim 边界层网格,波瓣出口尾缘附近局部加密。加密后的第一层网格节点距壁面的无量纲距离函数y+满足Realizablek-ε湍流模型标准壁面函数的要求。经网格无关性验证,最终确定的网格总数约为280万。

4 结果与分析

4.1 试验结果及分析

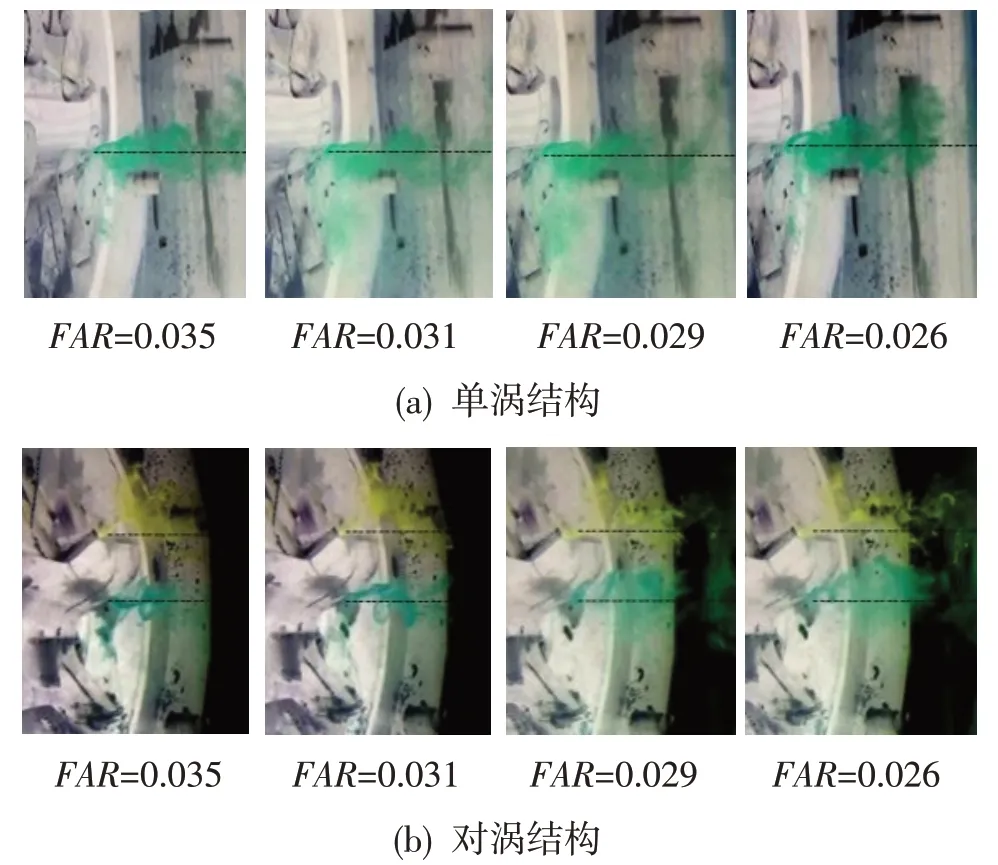

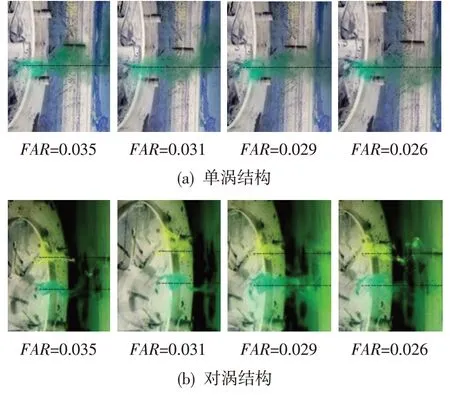

图4 常规型波瓣喷嘴下游涡系结构水流示踪结果Fig.4 Test results of conventional lobe nozzles

图5 出口斜置型波瓣喷嘴下游涡系结构水流示踪结果Fig.5 Test results of exit oblique lobe nozzle

图6 外加旋流器型波瓣喷嘴下游涡系结构水流示踪结果Fig.6 Test results of the applied external cyclone lobe nozzle

图4~图6 示出了3 种波瓣喷嘴下游单涡与对涡结构水流示踪试验观测结果。每组图对应4个工况,从左至右油气比(FAR)由0.035 逐渐减小到0.026,对应的空气质量流量逐渐增大,水模拟对应的水流量逐渐增大;图中虚线为波瓣喷嘴中心轴线。3种波瓣喷嘴在燃烧室中诱导出的单涡结构和对涡结构随着油气比的减小,在大小和空间演变规律上基本一致,但其大小和拓展范围有所不同。

4.1.1 常规型波瓣喷嘴下游流场

由图4(a)可见,单涡结构在沿燃烧室轴向螺旋式前进的同时,也在不断地向径向扩散。波瓣喷嘴出口处存在强度较大的涡系结构卷吸附近的流体,促进该空间范围内的流体相互掺混并逐渐扩展。不同油气比下涡系结构在形状和空间演变规律上一致,但大小和扩展范围不同。随着入口流量的增大,涡系结构的扩展范围逐渐增大,涡系结构更加明显。图4(b)显示了单个波瓣喷嘴出口两侧的对涡结构分布情况。可看出,在示踪剂进入燃烧室后形成一对涡系结构,沿燃烧室轴向一同螺旋式前进并逐渐掺混。由于两个涡系旋向相反,相互掺混得更加充分。随着入口流量的增大,其涡系结构的演变规律与单涡结构的基本一致。

4.1.2 出口斜置型波瓣喷嘴下游流场

图5(a)为单个出口斜置型波瓣喷嘴出口处一侧顺时针单涡结构水流示踪试验观测结果。可见,单涡结构中,出口斜置型波瓣喷嘴涡系的发展状态与常规型波瓣喷嘴的相似,同为沿中心轴线顺时针旋转。但由于出口斜置型波瓣喷嘴出口扭转一定角度,水流存在切向分速度,整个涡系结构出现了沿波瓣喷嘴中心轴线逆向倾斜的趋势。由图5(b)可以看出,对涡结构与常规型波瓣喷嘴的类似,但出口斜置型波瓣喷嘴的涡系结构沿下游方向的空间演变范围更大,掺混效果更好。这说明波瓣出口扭转一定角度具有扩展波瓣喷嘴下游涡系空间范围的作用,能够进一步促进射流掺混。在斜置型波瓣的出口处,同样存在强度较大的涡系结构卷吸附近流体,促进该空间范围内的流体相互掺混并逐渐扩展。这使得涡系的螺旋状空间拓展形态和范围都明显增大,涡系结构在燃烧室内得到明显加强。同时,随着入口流量的增大,涡系结构的变化规律与常规波瓣喷嘴的一致,涡系结构的扩展范围逐渐增大。

4.1.3 外加旋流器型波瓣喷嘴下游流场

图6(a)为外加旋流器型波瓣喷嘴出口对涡结构的示踪试验观测结果。由图可见,外加旋流器型波瓣喷嘴的涡系的发展状态与常规型和出口斜置型两种波瓣喷嘴的相似,整个涡系结构同样存在沿波瓣喷嘴中心轴线倾斜的趋势。而其涡系结构沿下游方向的空间演变范围比图5(a)的小,说明外加旋流器同样具有扩展波瓣喷嘴下游涡系空间范围的作用,但较出口斜置型波瓣喷嘴的作用弱,图6(b)的成对涡系也能说明这一点。外加旋流器波瓣喷嘴下游燃烧室内掺混效果较常规型波瓣喷嘴的好,比出口斜置型波瓣喷嘴的稍差。

4.2 数值模拟结果及分析

4.2.1 冷态流场结果及分析

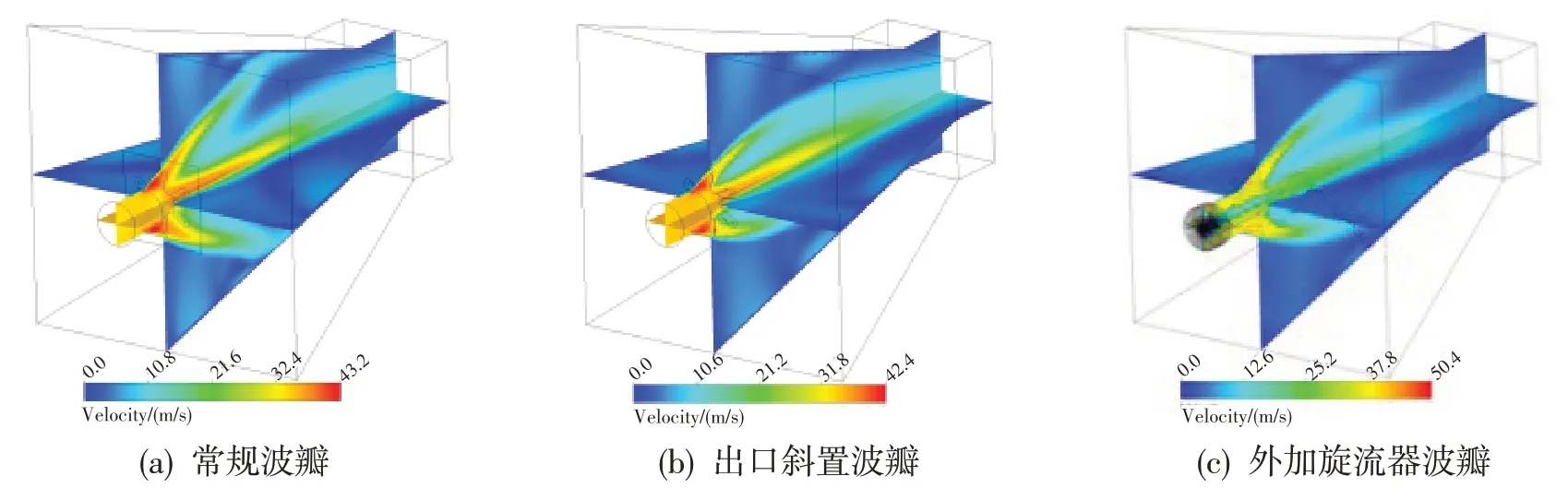

图7 显示了3 种波瓣喷嘴燃烧室内数值模拟的冷态流场。可看出,3 种波瓣燃烧室内的冷态流场分布基本一致,波瓣喷嘴出口处及每个波瓣波峰处的速度都较大。常规型波瓣喷嘴燃烧室内存在射流贴壁现象,且速度分布不均匀;外加旋流器型波瓣喷嘴燃烧室内射流贴壁情况稍有改善,且速度分布较常规型波瓣的均匀;出口斜置型波瓣喷嘴燃烧室内射流贴壁现象消失,且整体速度分布均匀性较好。造成上述状况的原因是,两种预置涡量波瓣喷嘴燃烧室内出口都有一定的切向分速度,导致燃烧室内的射流径向影响范围缩小。对燃烧室内射流径向影响范围而言,外加旋流器型波瓣喷嘴的略大于出口斜置型波瓣喷嘴的。

4.2.2 燃烧室内涡量值分析

由于波瓣喷嘴的特殊几何形状,其下游射流混合流场中存在较大规模的流向涡,这是流动混合增强的主要原因。此外,由于K-H不稳定性可以出现在任何自由剪切层中,所以会有流向涡以及正交涡的出现,而旋涡破裂产生的高强度湍流使整体混合过程显著改善。图8(a)为油气比0.026时3种波瓣喷嘴燃烧室内流向涡涡量值沿流向变化的曲线图。可看出,3 种波瓣喷嘴燃烧室的流向涡涡量值变化趋势相似,且波瓣喷嘴出口处的涡量值最大。随后由于流向涡之间相互挤压掺混及湍流的耗散作用,涡量值都呈急剧下降趋势。当x(沿流向距燃烧室入口距离)大于0.1 时,此时的位置已是燃烧室的后半部分,其流向涡的涡量值较小。燃烧室内正交涡涡量值如图8(b)所示,其变化规律与流向涡的相似。

图7 波瓣燃烧室内冷态流场Fig.7 Cold flow field in the lobe combustor

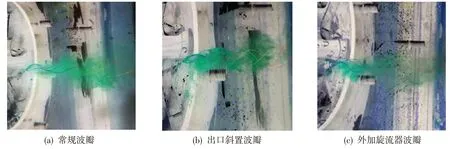

4.3 试验与模拟结果对比分析

图9为以油气比0.026为例的3种波瓣喷嘴在燃烧室内单涡的轨迹线模拟结果与试验示踪结果对比。由图可看出,涡系模拟计算轨迹结构沿流向的演变位置、涡系的空间拓展形态以及范围,与水模拟试验示踪结果显示的基本相同。说明运用水流模拟试验与数值模拟计算相互验证的方法来研究波瓣喷嘴燃烧室内的涡系结构和流动轨迹可行。

图8 燃烧室内涡量值沿流向的变化Fig.8 Variation of vortex value in combustion chamber along flow direction

图9 波瓣喷嘴单涡涡系模拟与试验结果对比Fig.9 The comparison diagram between simulation and experiment of lobe nozzle single vortex system

5 结论

搭建了水流模拟试验台,试验观测、研究了不同波瓣喷嘴燃烧室内冷态流场结构。同时,以空气为介质对相同波瓣燃烧室内冷态流场进行了数值分析。对比分析水模拟相似试验和数值分析结果,主要得出如下结论:

(1) 数值模拟涡系轨迹结构与水流模拟试验观测结果的涡系结构相似,涡系演变规律一致。所设计的3 种波瓣喷嘴在相同工况下,出口斜置型与外加旋流器型这两种有预置涡量的波瓣喷嘴燃烧室,其下游涡强度更大。对流向涡涡量值而言,出口斜置型最大,外加旋流器型次之,常规型最小。3种波瓣喷嘴在燃烧室内均产生了复杂的涡系结构,促进了射流的掺混,对稳定燃烧及降低污染物排放有一定的作用。

(2) 波瓣喷嘴出口处流向涡以及正交涡的涡量值达到最大,且沿程逐渐衰减;旋涡破裂产生的高强度湍流使整体混合过程显著改善。

(3) 不同工况下,3 种波瓣喷嘴下游的涡系变化规律趋于一致。随着入口流量的增大,燃烧室内的涡系结构在形状和空间演变规律上基本一致,且大小和扩展范围逐渐增大。