305/70R19.5全钢载重子午线驱动轮胎的设计

2022-11-29王秀梅张永光

王秀梅,宫 成,张 红,张永光

(青岛双星轮胎工业有限公司,山东 青岛 266400)

近几年,国民经济高速发展,汽车工业作为我国国民经济的支柱产业得到了迅猛发展,车型更新换代进程也在逐渐加速。与此同时,公路运输业,尤其是高等级公路和高速公路的建设也得到了迅速发展。汽车工业和公路运输业对轮胎工业的要求越来越高,迫切需要开发出绿色环保、耐磨性能好、行驶里程长、速度快、安全舒适的轮胎。现国内轮胎行业已进入快速发展时期,为了提高市场竞争力,适应轮胎行业的发展潮流,在现有技术的基础上,开发设计高性能轮胎是企业的长期可持续发展目标[1-3]。为满足欧洲客户需求,抓住市场机遇,丰富产品结构,我公司成功开发了低扁平比305/70R19.5全钢载重子午线驱动轮胎,现将其设计情况简介如下。

1 技术参数

根据《欧洲轮胎轮辋技术组织标准手册》,确定305/70R19.5全钢载重子午线驱动轮胎的技术参数为:标准轮辋 9.00×19.5,充气外直径(D′)923(910.2~935.8) mm,充气断面宽(B′)305(292.8~317.2) mm,标准充气压力 850 kPa,单胎额定负荷 3 075 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

D根据D′和充气后外直径膨胀率而定,该规格轮胎的扁平率较低,为70系列轮胎,设计结构为3层带束层加双层0°带束层结构。根据设计经验,对于3层加0°带束层结构轮胎,由于带束层的箍紧作用,充气后外直径的膨胀率较小,为确保D′达到标准要求,本设计D取918 mm,外直径膨胀率(D′/D)为1.005。

B根据胎圈着合宽度(C)和充气后断面宽膨胀率(B′/B)而定。在标准C下,B′/B受设计断面高(H)与B的比值、轮辋宽度与B的比值、帘线性能和帘线角度等因素影响。H/B<1时,轮胎断面呈扁平状,充气后外直径增大,B′/B较小。B随着C的变化而变化,根据一般规律,C比标准轮辋宽度每增大或减小10 mm时,B′增大或减小4 mm。本设计B取303 mm,B′/B为1.006。

2.2 行驶面宽度(b)和弧度高(h)

b和h决定轮胎的接地印痕形状,理想的接地印痕形状可提高轮胎的耐磨性能以及轮胎与地面的附着性能。b与B有关,70系列及以上规格轮胎的b/B一般以0.7~0.85为宜。b值影响轮胎的使用性能,b值过大即行驶面过宽时,胎肩增厚,生热量过大,散热困难,容易造成胎肩、胎冠脱层而发生早期损坏,影响轮胎的使用寿命。b值过小即行驶面过窄,轮胎与路面接触面积小,单位面积压力增大,轮胎极易早期磨损。综合考虑,本设计b取252 mm,则b/B为0.83。h与H有关,为保证轮胎与路面在b范围内有最大的接地面积,一般h/H以0.03~0.05为宜。本设计h取8.2 mm,h/H为0.038。

2.3 胎圈着合直径(d)和C

无内胎轮胎胎圈必须与轮辋紧密配合,使轮胎牢固地安装在轮辋上,确保轮胎的气密性,因此胎圈设计尺寸应根据标准轮辋曲线尺寸、C、d、胎圈轮廓各部位弧度半径等进行设计。根据以往设计经验,胎圈直径比标准轮辋相应部位直径小2~4 mm。495.3 mm(19.5英寸)的轮辋标准着合直径为495.3 mm,本设计d取493.3 mm。

低断面子午线轮胎的H影响胎侧刚性,为了提高胎侧的柔软性,设计C值大于标准轮辋宽度,该规格的标准轮辋宽度为228.6 mm(9英寸),本设计C取242 mm。

2.4 断面水平轴位置(H1/H2)

H1/H2决定轮胎的法向变形和侧向变形,直接影响轮胎的使用性能。子午线轮胎的胎体帘线呈径向排列,其钢丝圈承受的力比斜交轮胎的大,故断面水平轴要偏高以减轻胎圈部位所承受的力。一般H1/H2为0.80~1.12,根据材料分布图内轮廓曲线确定。H1/H2取值过小即断面水平线轴偏低,靠近下胎侧位置,使用和室内机床检测过程中,应力、应变集中在胎圈部位,易造成胎圈部位损坏;H1/H2过大则断面水平轴较高,应力和应变集中于胎肩部位,容易造成肩空或肩裂。本设计H1/H2取1.015。

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

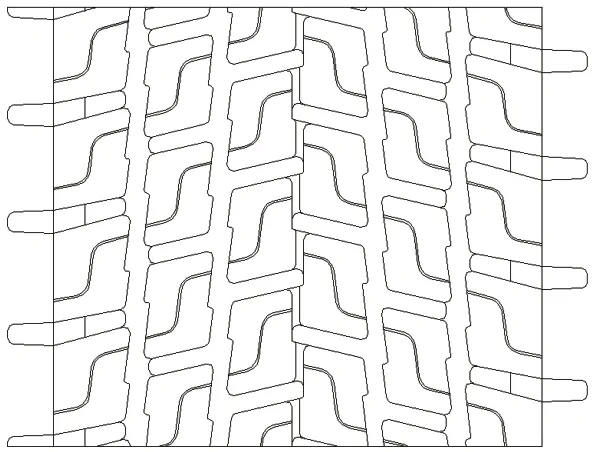

2.5 胎面花纹

胎面花纹对轮胎的使用性能和使用寿命都有直接的影响,胎面花纹保证轮胎与路面有优良的附着性能。在高速行驶下轮胎的抗湿滑性能和抗侧滑性能要好,以确保行车安全。该规格轮胎的花纹设计根据欧洲客户需求进行,轮胎使用路况为国道、高速公路等良好路面,使用的轮位为驱动轮位,使用的车型为轻型卡车和挂车,要求花纹形式为块状、驱动性能好。

本设计采用纵横沟交错的块状花纹,胎面花纹展开如图2所示,胎面花纹立体效果如图3所示。横沟提供轮胎出色的牵引性能和驱动性能,纵沟提供轮胎优异的抗湿滑性能和抗侧滑性能。横沟与纵沟的合理配合有利于轮胎向外排泥、排水,提高轮胎的自洁性能。块状花纹上设计了细小沟槽,可以有效提高轮胎在湿滑路面上的附着力,改善轮胎的抗湿滑性能。本设计花纹深度为16 mm,花纹周节数为51,花纹饱和度为69.2%。

图2 胎面花纹展开示意

图3 胎面花纹立体效果

3 施工设计

3.1 胎面

胎面是覆盖胎体的胶层,传递车辆的牵引力和制动力、保护骨架层。因此要求胎面具有优异的耐磨性能、抗切割性能、较高的强度,并具有一定形状与设计的花纹相匹配。胎面采用胎面胶与基部胶加缓冲胶片设计。针对欧盟等实施轮胎标签法,对轮胎滚动阻力提出新的要求,胎面采用低滚动阻力耐磨配方胶料,基部胶采用新研发的低生热配方胶料,确保轮胎的耐久性能。

胎面横截面如图4所示。

图4 胎面横截面示意

3.2 胎体

胎体使外胎具有必要的弹性和强度,承受载荷和行驶中的反复变形以及路面不平引起的强烈振动和冲击。胎体设计要有足够的强度,确保轮胎的使用性能。本设计胎体选用3×0.24+9×0.225CCST钢丝帘线,胎体安全倍数为9.7,满足使用要求。

3.3 带束层

本设计带束层采用3层加双层0°带束层结构,0°带束层结构减小带束层边部的变形,提高子午线轮胎的肩部刚性,减小变形和生热,减少由应变作用产生的疲劳损坏,保证轮胎在高速行驶时具有稳定的尺寸、减小不均匀磨损。本设计1#和2#带束层采用3×0.20+6×0.35HT钢丝帘线,3#带束层采用5×0.30HI钢丝帘线,0°带束层采用3×7×0.20HE钢丝帘线。带束层安全倍数为6.8。

3.4 钢丝圈

子午线轮胎胎体帘线呈径向排列,受内压作用时胎体帘线对钢丝圈的拉力较大,因此子午线轮胎的钢丝圈要有足够的强度。另外钢丝圈除受充气压力的作用外,还与胎圈和轮辋的配合密切相关,因此钢丝圈要具有一定的形状和角度,本次钢丝圈设计为六角形结构,倾斜角度为15°,覆胶后直径为497.3 mm,钢丝排列结构为6-7-8-9-10-9-8-7,共64根。胎圈安全倍数为6.3。

3.5 成型和硫化

成型采用一次法成型机,成型机的成型鼓、贴合鼓和传递环组合并排列在一条直线上,各半成品按照材料分布的位置,在成型鼓、贴合鼓上成型制成复合件,复合件通过传递环组合成胎坯。

硫化使用热板式硫化机,采用氮气硫化工艺,具体参数为:硫化内蒸汽压力 (1.8±0.1) MPa,高压氮气压力 (2.6±0.15) MPa,一次定型氮气压力 0.03~0.06 MPa,二次定型氮气压力0.06~0.09 MPa,模套温度 (160±2) ℃,热板温度 (152±2) ℃,总硫化时间 43.2 min。

4 成品性能

4.1 充气外缘尺寸

成品轮胎安装在228.6 mm×495.3 mm的标准轮辋上,按照GB/T 521—2012《轮胎外缘尺寸测量方法》进行外缘尺寸测试,得到D′和B′分别为922和305 mm,均符合设计和相关标准要求。

4.2 强度性能

按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行成品轮胎强度性能试验,试验条件为:充气压力 850 kPa,压头直径 38 mm。试验结果表明,第5点压穿,轮胎最小破坏能为4 089.7 J,为国家标准规定值的195.68%,符合设计和相关标准要求。

4.3 耐久性能

按照GB/T 4501—2016进行成品轮胎耐久性能试验,试验条件为:充气压力 850 kPa,试验负荷 3 075 kg,完成国家标准规定程序后,每行驶10 h负荷率增大10%继续进行试验。

试验结果表明,负荷率增大到150%,行驶1 h后,成品轮胎损坏,损坏病象为肩空,累计行驶时间为89.6 h。成品轮胎耐久性能良好,符合企业标准(≥77 h)和相关设计要求。

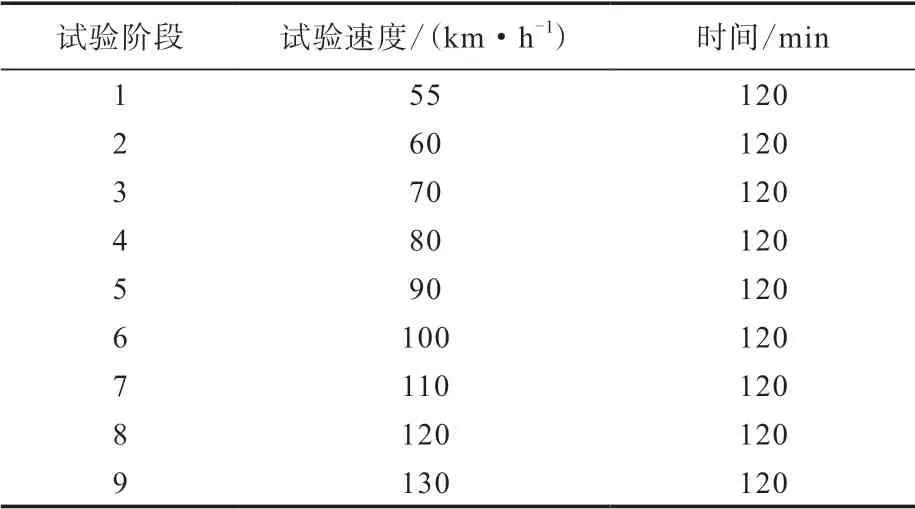

4.4 高速性能

按照企业标准进行成品轮胎高速性能试验,试验条件如表1所示。

表1 高速性能试验条件

测试结果表明,成品轮胎在最高行驶速度130 km·h-1下行驶时间为31 min,试验结束时轮胎损坏病象为肩空。成品轮胎高速性能良好,符合企业标准(≥120 km·h-1)要求。

5 结论

305/70R19.5全钢载重子午线驱动轮胎的强度性能、耐久性能和高速性能良好,达到相应设计和标准要求。此外,该轮胎具有明显的市场竞争优势,受到用户好评,降低了轮胎退赔率,市场前景广阔,经济效益和社会效益显著。