改性聚双环戊二烯在免充气轮胎中的应用潜力探究

2022-11-29张婷婷刘东立

张婷婷,刘东立,许 宁,刘 畅

(上海东杰高分子材料有限公司,上海 201108)

免充气轮胎的出现解决了传统充气轮胎爆胎、漏气、需定期保养、不能承受剧烈撞击的问题。相比于传统充气轮胎,免充气轮胎具有如下优势:刚性强,质轻;无充气内胎,因此无需保持内部空气压力;工艺简单[1-2]。

本工作探究改性聚双环戊二烯(PDCPD)在免充气轮胎中的应用潜力,为免充气轮胎用新材料的开发和应用提供参考。

1 免充气轮胎对弹性体材料的需求

免充气轮胎是以高分子弹性体为轮辐,通过结构设计及弹性体自身性能达到支撑车身质量及变形吸震的目的。应用于免充气轮胎的弹性体需具备以下特性:(1)一定的刚性,能起到支撑车身作用;(2)一定的韧性,达到可变形吸震、提高行驶舒适性的目的;(3)形状记忆性,轮胎负载变形后可恢复,即要求材料的刚性和柔性须达到一定的平衡;(4)良好的抗疲劳性能,在轮胎负载行驶中,弹性体需承受住不断的拉伸-压缩循环。

目前,聚氨酯及高弹性泡沫材料在免充气轮胎中的应用研究较多[3-4],且已有部分产品投入使用,该类弹性体制备的免充气轮胎具有生热低、减震效果好、使用寿命长的优势[5],但其在负载变形后无法迅速恢复、抗动态疲劳性能差的问题在一定程度上限制了它的发展。

2 PDCPD的性能特点

PDCPD是一种刚柔并济的高分子材料,由双环戊二烯(DCPD)通过开环易位聚合(ROMP)反应制得。其单体DCPD主要来源于石油裂解制乙烯及煤炭炼焦副产物中的C5馏分,具有来源广泛且价格低廉的优势[6]。PDCPD同时含有柔性双键、刚性环状结构及可操控的交联度,且该特性在低温等极端条件下仍可保持,拓宽了其应用场景[7];该结构特性还赋予了材料优异的抗疲劳性能及形状记忆功能。

此外,由于PDCPD的单体DCPD粘度低,因此适用于反应注射成型工艺,注射过程无需过高的充模压力,且可一次成型制备形状复杂的制品。由于DCPD的聚合为放热反应,反应可在几分钟内完成,具有固化快速、产品生产周期短的优势。PDCPD还具备优异的耐酸碱性和耐水性[8]。以上优势使PDCPD在免充气轮胎方面的应用具有巨大潜力。而PDCPD是一种工程塑料,对于未改性的PDCPD而言,其基本力学性能并不突出。要使其可应用于免充气轮胎中,还需通过改变其交联程度或引入柔性结构将其改性为一种性能满足需求的弹性体。

3 PDCPD的改性技术路线

3.1 技术路线1—互穿网络改性

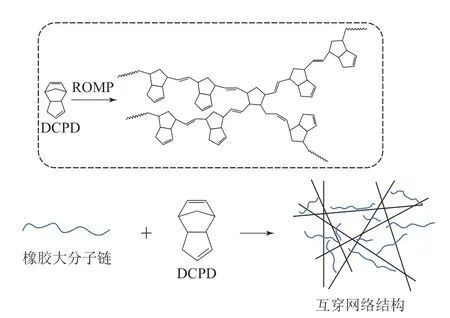

在PDCPD中引入相容性较高的柔性高分子材料,包括橡胶和聚氨酯等弹性体,与PDCPD形成互穿网络结构(见图1)。具体方法是:将柔性高分子材料溶解到单体DCPD中,然后在合适的条件下聚合。

图1 PDCPD互穿网络改性示意

3.2 技术路线2—高交联改性

通过引入交联剂或自由基引发剂来适当调高PDCPD的交联度。纯DCPD是一种交联度较低的树脂,因此力学性能较差。在实际应用中,可通过加入交联剂以提高其交联度,从而使PDCPD在力学和耐温性能方面满足实际应用。

3.3 技术路线3—聚氨酯接枝改性

对于相对分子质量可控的柔性高分子材料,包括聚酰胺、芳纶、聚氨酯等,将其分子链两端用降冰片烯封端,以赋予其与DCPD共聚的能力。在催化剂作用下,柔性高分子材料与PDCPD形成完整的三维交联结构。

3.4 改性前后PDCPD的性能

未改性PDCPD与3种改性PDCPD的力学性能对比见表1。

从表1可以看出:与未改性PDCPD相比,互穿网络改性PDCPD的拉伸模量、拉伸强度、断裂伸长率和抗冲击强度都有所提高;通过调整交联剂的种类和用量的高交联改性PDCPD的拉伸模量、弯曲模量、弯曲强度、抗冲击强度和耐温性能均提高;聚氨酯接枝改性PDCPD的断裂伸长率和抗冲击强度大幅提高,其他力学性能也有所改善。

表1 PDCPD与改性PDCPD的力学性能

4 PDCPD的改性方向

试验表明,物理掺混的互穿网络结构或引入交联网络中的柔性高分子链嵌段都能赋予PDCPD更好的柔韧性,而加入交联剂则会赋予其一定的刚性。从机理上来说,有望通过以下3种改进方式使PDCPD的性能向弹性体方向发展:(1)调整柔性高分子材料的相对分子质量与加入量;(2)对柔性高分子材料进行修饰,以提高其与单体DCPD的相容性;(3)加入交联剂,以提高其耐热性能和形状记忆功能。

除了采用以上方式改性外,未来PDCPD的改性方向还可考虑利用降冰片烯类衍生物与DCPD共聚(见图2),其中DCPD主要起到交联剂的作用,该方法同样具有操作简单的优势,更多相关研究还有待继续进行。

图2 降冰片烯类衍生物与DCPD的共聚反应

5 结语

新技术被越来越多地应用,以免充气轮胎为代表的汽车轮胎也在一代代地更新。免充气轮胎技术的发展亟待新型高分子材料的支持。PDCPD这种寿命长、耐温性能好、无毒无味、无污染,可以代替橡胶、聚酰胺、其他塑料等的新型高分子材料将用于轮胎试制,相信该材料的使用和推广可以加速免充气轮胎技术的进步,并使免充气轮胎的回收利用更方便。