碳五馏分对碳五石油树脂物理性质的影响

2022-11-29裴张留

裴张留

(宁波金海晨光化学股份有限公司,浙江 宁波 315000)

碳五(C5)石油树脂在橡胶行业中主要用作增粘剂和软化剂。在橡胶加工过程中,添加适量的C5石油树脂,既能发挥软化、增粘作用,又能获得补强效果。C5石油树脂用于丁基橡胶内胎生产,既不干扰橡胶硫化过程,又可降低内胎的永久变形,延长内胎使用寿命[1]。在轮胎胎面胶中加入C5石油树脂,可以使胶料门尼粘度下降,改善胶料流动性,有利于降低轮胎的动态压缩疲劳温升,使轮胎在保持滚动阻力不变的基础上,提高抗湿滑性能和抗冰滑性能[2]。C5石油树脂还广泛用于丁苯橡胶、顺丁橡胶(BR)、卤化丁基橡胶等的加工,可提高胶料的互粘性,保持硫化胶较高的力学强度[3-6]。在溴化丁基橡胶(BIIR)和BR中添加C5石油树脂,制备BIIR/BR/C5复合鞋底材料能够降低复合材料的门尼粘度,改善鞋底材料的加工性能,同时提高鞋底的抗湿滑和耐磨性能[7]。

由于原料C5馏分的成分复杂,各组分对C5石油树脂性能的影响不同。本工作研究C5馏分中主要组分间戊二烯、异戊二烯和异戊烯的用量对C5石油树脂软化点和色度的影响,以期为合成高品质的C5石油树脂产品提供参考。

1 实验

1.1 主要原材料

C5馏分,中国石油化工股份有限公司镇海炼化分公司提供;无水三氯化铝(AlCl3),工业级,纯度≥98.5%,浙江巨化化工矿业有限公司产品。

1.2 C5石油树脂制备工艺

C5馏分是乙烯裂解装置的副产品,馏程在30~70 ℃之间,成分比较复杂,包括多种双烯烃、单烯烃和烷烃,经预处理,分离提纯出间戊二烯、异戊二烯、异戊烯,剩余的烷烃和其他不活泼烯烃作为溶剂。将上述原料按不同配比加入反应釜,边搅拌边加入催化剂无水AlCl3,控制反应温度为60 ℃左右,反应2 h。将反应液移入洗涤罐,用蒸馏水作为终止剂,水与反应液充分混合洗涤,然后静置分层,C5石油树脂和溶剂在上层油相中,催化剂溶在下层水相中,水相从底部排出。对上层油相进行蒸馏,蒸出未反应的组分和溶剂,然后抽提分离出C5石油树脂。

1.3 分析与测试

原料成分采用GC900A型气相色谱仪(上海天普分析仪器有限公司产品)进行分析。

C5石油树脂软化点按照GB/T 4507—2014《沥青软化点测定法环球法》进行测定。

C5石油树脂色度按照GB/T 12007.1—1989《环氧树脂颜色测定方法 加德纳色度法》测定。

2 结果与讨论

2.1 间戊二烯用量对C5石油树脂物理性质的影响

在不添加异戊二烯和异戊烯,保持反应温度、压力、时间及催化剂用量不变的条件下,逐渐增大间戊二烯的用量,考察C5石油树脂物理性质的变化。

2.1.1 间戊二烯用量对C5石油树脂软化点的影响

C5石油树脂软化点随间戊二烯用量的变化曲线如图1所示。

图1 C5石油树脂软化点随间戊二烯用量的变化曲线

从图1可以看出,随着间戊二烯用量的增加,C5石油树脂软化点升高,这是由于间戊二烯是活泼的双烯烃,聚合活性很高,增加其用量,使C5石油树脂的相对分子质量增大,宏观表现为树脂的软化点升高。

2.1.2 间戊二烯用量对C5石油树脂色度的影响

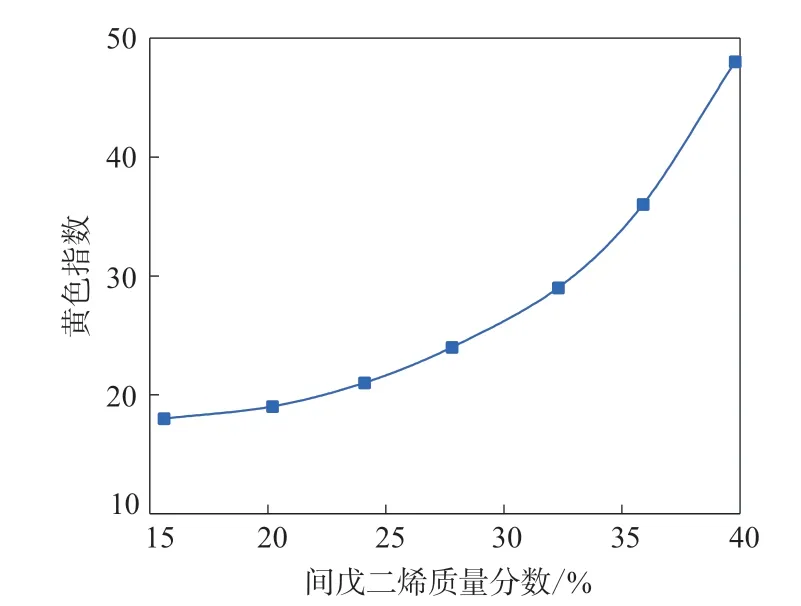

C5石油树脂色度随间戊二烯用量的变化曲线如图2所示。

图2 C5石油树脂色度随间戊二烯用量的变化曲线

从图2可以看出,随着间戊二烯用量的增加,C5石油树脂的颜色加深,这可能与催化剂无水AlCl3的洗涤效果有关,间戊二烯的用量增加,C5石油树脂的相对分子质量增大,反应混合液的粘度上升,催化剂的洗涤难度加大,残留的催化剂增多,导致C5石油树脂的颜色加深。

根据橡胶用C5石油树脂对软化点和色度要求,适宜的间戊二烯质量分数为24%~32%。

2.2 异戊二烯用量对C5石油树脂物理性质的影响

间戊二烯和异戊二烯均为双烯烃,在保持异戊二烯和间戊二烯总质量分数为28%的基础上,逐步增大异戊二烯用量,同时减小间戊二烯用量,其他反应条件不变,考察C5石油树脂物理性质的变化。

2.2.1 异戊二烯用量对C5石油树脂软化点的影响

C5石油树脂软化点随异戊二烯用量的变化曲线如图3所示。

图3 C5石油树脂软化点随异戊二烯用量的变化曲线

从图3可以看出,随着异戊二烯用量增加,C5石油树脂软化点呈上升趋势。异戊二烯分子的共轭双键上连有甲基,存在超共轭效应,使得反应中间体更稳定,从而使异戊二烯聚合活性增大,有利于树脂分子链增长,从而使C5石油树脂的软化点升高。

2.2.2 异戊二烯用量对C5石油树脂色度的影响

C5石油树脂色度随异戊二烯用量的变化曲线如图4所示。

从图4可以看出,随着异戊二烯用量增加,C5石油树脂颜色逐渐加深。由于异戊二烯反应活性高于间戊二烯,随着异戊二烯代替间戊二烯用量的增加,C5石油树脂的相对分子质量增大,反应混合液粘度增大,洗涤难度增加,残留的催化剂增多,使C5石油树脂的颜色加深。

图4 C5石油树脂色度随异戊二烯用量的变化曲线

从图3和4进一步分析得出,增加异戊二烯用量,C5石油树脂的软化点升高,但颜色加深,适宜的异戊二烯质量分数不宜超过10%。

2.3 异戊烯对C5石油树脂物理性质的影响

在保持间戊二烯和异戊烯总用量为40%的基础上,逐步增大异戊烯用量,同时减小间戊二烯用量,其他反应条件不变,考察C5石油树脂物理性质的变化。

2.3.1 异戊烯用量对C5石油树脂软化点的影响

C5石油树脂软化点随异戊烯用量的变化曲线如图5所示。

图5 C5石油树脂软化点随异戊烯用量的变化曲线

从图5可以看出,随着异戊烯用量的增加,C5石油树脂软化点呈下降趋势。这是因为异戊烯在路易斯酸催化剂下能形成比较稳定的叔碳阳离子,具有链转移作用,能够适度控制树脂分子链增长,减少长链大分子数量,使相对分子质量趋于平均化。

2.3.2 异戊烯用量对C5石油树脂色度的影响

C5石油树脂色度随异戊烯用量的变化曲线如图6所示。

图6 C5石油树脂色度随异戊烯用量的变化曲线

从图6可以看出,随着异戊烯用量的增加,C5石油树脂的颜色变浅。这是因为异戊烯具有链转移作用,减少聚合过程产生的凝胶大分子的数量,降低反应混合液的粘度,有利于催化剂的洗涤,减少C5石油树脂中残留的催化剂。

从图5和6进一步分析得出,增加异戊烯用量能够改善C5石油树脂的颜色,但会使其软化点降低,需在两者之间选择适宜的平衡点,适宜的异戊烯质量分数为6%~12%。

3 结论

本工作以C5馏分分离出的主要组分间戊二烯、异戊二烯和异戊烯为原料,烷烃和不活泼烯烃为溶剂,无水AlCl3为催化剂,合成C5石油树脂。研究3种组分用量对C5石油树脂物理性质的影响,获得物理性质优异的C5石油树脂的适宜原料用量:间戊二烯 24%~32%,异戊二烯 ≤10%,异戊烯 6%~12%。