全钢子午线轮胎硫化胶边的原因分析及解决措施

2022-11-29胡藤花姚峰转

胡藤花,姚峰转

[中策橡胶(建德)有限公司,浙江 杭州 311607]

随着我国经济的发展,汽车的需求量日益增大,客户对与汽车安全性能直接相关的轮胎质量也提出越来越高的要求。轮胎不仅应具有良好的舒适性和安全性,满足低滚动阻力和低油耗等绿色环保的要求,同时还要兼顾外观质量。硫化胶边是全钢子午线轮胎生产过程中常见的一种外观缺陷。对成品轮胎进行割胶边处理操作不仅增加轮胎生产成本,还增大产品使用过程中的早期损坏风险,对轮胎的承载性能和安全性能产生一定不利影响。全钢子午线轮胎结构比较复杂,生产过程中受各种不稳定因素影响较大,而改善硫化胶边问题一直是我公司提升轮胎外观质量的一个重点管理项目。本工作分析全钢子午线轮胎硫化胶边的产生原因,并提出相应解决措施。

1 轮胎硫化胶边问题

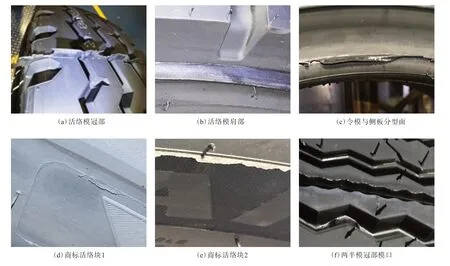

全钢子午线轮胎因模具设计形式不同,实际硫化胶边产生的部位不一,常见情况如图1所示。采用活络模生产的轮胎硫化胶边以冠部花纹块胶边、胎肩胶边和令模模缝胶边为主,而采用两半模生产的轮胎以模口胶边和令模胶边为主。

图1 轮胎各部位胶边示意

2 原因分析及常规改善措施

研究发现,影响全钢子午线轮胎硫化胶边产生的强相关因素包括胎坯设计尺寸与模具匹配度、模具精度和装配精度及硫化工艺和设备。

2.1 胎坯尺寸或形状与模具匹配度

2.1.1 原因分析

(1)胎坯尺寸与模具尺寸匹配度不佳。

(2)胎坯形状不合理,肩部曲线及材料分布设计与活络模块动作轨迹不匹配[1]。

2.1.2 改善措施

(1)针对胎坯尺寸与模具尺寸的匹配度,可以通过模压试验进行确认。模压试验即在硫化机程控气源关闭的情况下,胎坯内按标准充定型气源后进行合模,合模到位后硫化程序不启动,进行开模操作,查看胎坯在零压状态下胶边的产生情况。在零压状态下开模后,胎坯在模具各分型面如有明显胶边,则需要对应调整胎坯的结构设计施工参数,应重点考虑胎坯外轮廓周长(径向方向)与模具外轮廓周长的比例及胎坯外圆周长(圆周方向)与模具内圆周长的比例,二者的经验比值分别为0.995和0.965。

(2)严格执行胎坯形状及重点参数的标准。确定胎坯左右肩部周长差值(≤5 mm)和成型鼓充气前后因内腔压力释放导致的胎坯周长差值(≤15 mm)标准;控制胎坯肩部材料尺寸变化;严格控制胎面延展率(R16及以下系列产品延展率为9%~10%,R16以上系列产品延展率为10%~13%);控制胎肩左右对称度和胎面宽度,从而达到控制固定位置的材料厚度及圆周方向尺寸的目的,使胎坯冠部整体形状与活络模块动作轨迹尽可能趋于一致。

2.2 模具分型面设计和装配精度

2.2.1 原因分析

(1)活络模块与侧板间隙设计不合理,导致分型面间隙不能满足生产需要。

(2)模具装配精度不达标,或模具组装完成后预加载量(模具调节环与导环之间的间距)不在标准要求范围内。

2.2.2 改善措施

(1)针对模具分型面设计问题,可通过增设溢胶槽增大胶边的宽度和厚度,从而避免因分型面胶边薄而宽不易修理或容易粘模的现象;根据模具使用年限进行相应的分型面改造,增设导胶槽,实现模具的自清洁[1]。

(2)模具组装前应仔细检查模具表面清洁度、检查并清理花纹块之间或侧板分型面污垢;同一厂家、同一模号的模具对应整套组装,避免不同厂家模具混装造成组装型腔较差现象发生;模具装配过程中花块按拼接顺序组装、花纹块合拢后使用塞尺进行间隙测量,需要根据工艺要求进行缝隙调整,尽量保证各缝隙尺寸一致;组装完成后通过塞尺进行间隙评价,并进行预加载量调整,使模具精度满足工艺标准要求[2]。

2.3 硫化工艺

2.3.1 原因分析

(1)硫化机合模力不足,造成模具不能有效合模,出现分型面间溢流胶边。

(2)模具预加载量不足,合模力不能足够加在中套上,使模具合模不能完全到位。

(3)硫化定型压力(含一次定型压力和二次定型压力)过大及时间过长也会造成胶边。

2.3.2 改善措施

(1)当轮胎肩部出现周向胶边时,首先检查硫化机合模力,当合模力不足时需按轮胎规格对应压力标准进行调整。

(2)若合模力满足工艺标准,需再进行模具预加载量检查,若预加载量不足,须在中套上端增加垫片进行调整(垫片增加厚度根据胶边厚度进行相应计算)。此类情况一般多在旧模具中发生,主要是由于减磨板磨损导致。

(3)硫化定型过程中,若定型压力过大、时间过长,会使胎坯伸张、膨胀过大,造成胶边产生[3]。因此需严格执行定型压力标准,避免定型时间过长,以便有效排除胶囊与胎坯之间的空气。根据生产经验,采用活络模硫化时二次定型压力一般大于一次定型压力,但这对两半模生产不适用,目前我公司两半模硫化一次、二次定型压力无差异。

除考虑以上常规影响因素外,本工作还结合我公司AB型硫化机两半模硫化胶边问题,重点从硫化工艺标准设计及硫化机合模力管控方面进行轮胎胶边产生原因试验验证及分析。

3 AB型硫化机两半模合模力和硫化氮气压力对硫化胶边的影响

3.1 合模力的理论计算

两半模与活络模合模力计算存在差异,两半模合模力计算主要考虑模具内介质压力在模具横向分型面法向投影的合力[4],其计算公式为

式中:F为合模力,η为安全因数,取值范围为1.05~1.15,常规取值1.1;Fh为模具内介质压力在模具横向分型面法向投影的合力;D为轮胎外直径或轮胎模具内直径;P为硫化介质最大压力。

此次试验选用公司正常生产的8.25R16和7.50R16两个规格轮胎,按式(1)计算的合模力如表1所示。

表1 不同规格轮胎合模力理论计算结果

3.2 合模力和正硫化氮气压力的影响

8.25R16轮胎的试验方案说明如下。

方案1:硫化工艺参数不做任何调整,现场执行的硫化机空模合模力为1 900 kN,正硫化阶段氮气压力为(2.5±0.1) MPa,正硫化时对应合模力最大值为1 920 kN,轮胎硫化情况如图2所示。

图2 方案1硫化条件下轮胎的硫化情况

硫化胶边产生情况为:左模冠部1/8周胶边,胶边厚度为0.2 mm,高度为3 mm;右模冠部1/4周胶边,胶边厚度为0.4 mm,高度为5 mm。

对轮胎进行割胶边处理后,均能达到外观管控标准要求。

方案2:正硫化阶段氮气压力为(2.5±0.1)MPa,调整左右模合模力至接近理论标准值1 630/1 680 kN(该机型合模力目前为手动调试,精度比电动调试差),正硫化时对应左右模合模力最大值为1 650/1 700 kN,轮胎硫化情况如图3所示。

图3 方案2硫化条件下轮胎的硫化情况

硫化胶边产生情况为:左模冠部整周胶边,胶边厚度为2.0 mm,高度为88 mm;右模冠部3/4周胶边,胶边厚度为1.9 mm,高度为57 mm。

硫化胶边严重超出外观管控标准要求,即在(2.5± 0.1) MPa的正硫化压力下,合模力理论标准值不能满足生产需要。

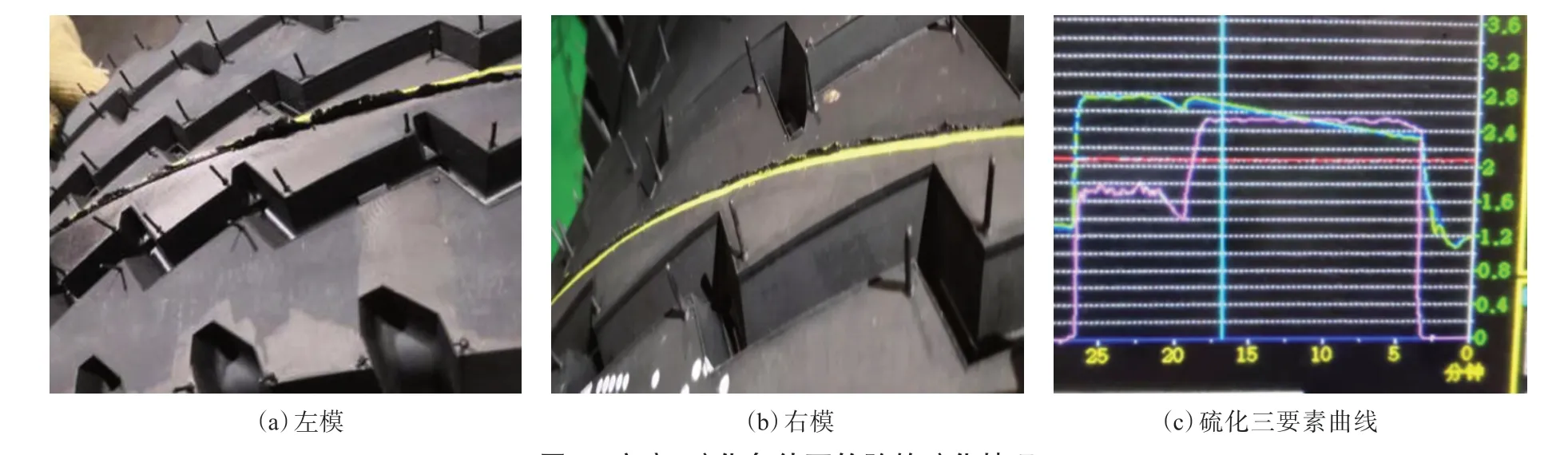

方案3:将正硫化氮气压力调整为(2.2±0.1)MPa,空模(零压状态)左右模合模力保持1 630/1 680 kN,正硫化时对应左右模合模力最大值为1 630/1 680 kN,轮胎硫化情况如图4所示。

图4 方案3硫化条件下轮胎的硫化情况

试验结果表明,左、右模冠部均无胶边。

方案4:保持正硫化氮气压力为(2.2±0.1)MPa,调整左右模合模力为1 530/1 530 kN,正硫化时对应左右模合模力最大值为1 530/1 530 kN,轮胎硫化情况如图5所示。

图5 方案4硫化条件下轮胎的硫化情况

硫化胶边产生情况为:左模冠部1/6周胶边,胶边厚度为0.4 mm,高度为3 mm;右模冠部1/8周胶边,胶边厚度为0.3 mm,高度为2 mm。

硫化胶边符合外观管控标准要求。

方案5:保持正硫化氮气压力为(2.2±0.1)MPa,调整左右模合模力为1 450/1 450 kN,正硫化时对应左右模合模力最大值为1 460/1 450 kN,轮胎硫化情况如图6所示。

图6 方案5硫化条件下轮胎的硫化情况

硫化胶边产生情况为:左模冠部1/2周胶边,胶边厚度为0.4 mm,高度为4.3 mm;右模冠部1/3周胶边,胶边厚度为0.3 mm,高度为3 mm。

硫化胶边符合外观管控标准要求,即在(2.2±0.1) MPa的正硫化氮气压力下,合模力理论标准值能满足生产需要,考虑生产安全性,不建议合模力再降低。

3.3 硫化时间

在高温高压蒸汽保持时间、压力不变的情况下,将正硫化氮气压力标准值由(2.5±0.1) MPa调整至(2.2±0.1) MPa,进行8.25R16 CR926轮胎硫化气泡消失点及测温对比试验。结果表明,正硫化氮气压力调整前后轮胎硫化气泡消失点时间和硫化程度均无明显变化,因此硫化时间不做调整。

3.4 轮胎耐久性能

其他工艺参数不变,在正硫化氮气压力为(2.2±0.1) MPa、空模左右模合模力为1 630/1 680 kN、正硫化阶段左右模合模力最大值为1 630/1 680 kN的条件下生产8.25R16成品轮胎,其耐久性能按照企业标准进行测试。试验条件为:充气压力 770 kPa,标准负荷 1 800 kg,试验速度 65 km·h-1,试验通过时间 ≥107 h。结果表明,轮胎行驶107 h后,累计行驶里程为6 955 km,轮胎无损坏,符合企业标准要求。

4 结语

通过以上试验研究发现,针对轮胎硫化胶边问题,可采取调整胎坯设计尺寸与模具尺寸匹配度、模具精度及硫化工艺(定型压力、定型时间、合模力)等常规措施。对于采用两半模硫化的情况,正硫化氮气压力越高,对应的合模力越大,对设备负载稳定性的要求也越高,因此通过适当调低正硫化氮气压力不仅可直接改善硫化机合模力偏高和设备负荷较大的问题,还可以在确保轮胎性能满足企业标准的前提下有效减少轮胎硫化胶边。