硫化体系对农业轮胎用乳聚丁苯橡胶/轮胎再生胶共混物性能的影响

2022-11-29徐云慧徐亚婷臧亚南王再学李培培丛后罗王艳秋

徐云慧,徐亚婷,臧亚南,王再学,李培培,丛后罗,王艳秋

(徐州工业职业技术学院,江苏 徐州 221140)

随着农业机械的发展,联合收割机用农业轮胎需求量越来越大。农业轮胎相对于载重轮胎具有行驶速度慢、工作环境较恶劣的特点,因此农业轮胎对力学性能和耐磨性能要求较低,但对抗刺扎性能和抗撕裂性能等要求较高。为此,农业轮胎胎面胶中通常采用较高用量(20~50份)的低温乳聚丁苯橡胶(ESBR)。由于低温ESBR分子主链上引入了庞大的苯基侧基,并在丁二烯-1,2-结构形成乙烯侧基,空间位阻大,分子链柔性差,相对分子质量分布窄,缺少低分子级别的增塑作用,因此加工性能差、硫化速度慢、耐老化性能差。但将ESBR与轮胎再生胶(TRR)共混则可大大改善其性能,同时降低生产成本。

硫化体系和促进剂对橡胶共混物的门尼粘度、硫化特性、力学性能、耐老化性能、耐磨性能和抗压缩性能等影响较大[1-2]。随着材料科学与表征手段的不断发展,人们依据交联键结构及其数量比例的不同[3-5],将橡胶硫化体系分为普通硫化(CV)体系、半有效硫化(SEV)体系、有效硫化(EV)体系、平衡硫化(EC)体系以及过氧化物硫化体系等[6-7]。不同交联结构对橡胶制品的动静态性能影响很大,尤其是生热和耐磨性能等[8-10]。

本工作研究CV,SEV和EV体系对农业轮胎用ESBR/TRR共混物性能的影响。

1 实验

1.1 主要原材料

ESBR,牌号1502,荣顺商贸化工有限公司提供;TRR和天然橡胶(NR,1#标准胶),衡水市金都橡胶化工有限公司提供;顺丁橡胶(BR),牌号9000,苏州宝禧化工有限公司提供;氧化锌,上海智孚化工科技有限公司产品;硬脂酸,中国石化南京化学工业有限公司产品;炭黑N220,济南德蓝化工有限公司产品;防老4010NA,4020和RD,上海成锦化工有限公司产品;芳烃油,兰州市化学工业公司产品;硫黄,浙江黄岩浙东橡胶助剂有限公司产品。

1.2 配方

通过改变硫化体系,即改变硫化剂和促进剂的品种和用量设计9组配方,如表1所示,1#—3#配方采用CV体系,4#—6#配方采用SEV体系,7#—9#配方采用EV体系。

表1 配方 份

1.3 主要设备和仪器

660-1型单刀切胶机,无锡市第一橡塑机械有限公司产品;XK-160型开炼机,上海双翼橡塑机械有限公司产品;YxE-25D型平板硫化机,上海西玛伟力橡塑机械有限公司产品;NW-97型门尼粘度仪、GT-M2000-A型无转子硫化仪、XS365M型密度测试仪、GT-AI-7000-GD型高低温拉力试验机、RH-2000N型压缩生热测定仪和WTB-0.5型冲击弹性仪,中国台湾高铁检测仪器有限公司产品;LX-A型邵氏硬度计、屈挠龟裂试验机,江都新真威试验机械有限公司产品;RLH-225型热空气老化箱,南京五和实验设备有限公司产品。

1.4 试样制备

胶料采用3段混炼工艺混炼,均采用开炼机。一段混炼工艺为:ESBR塑炼包辊→TRR→氧化锌、硬脂酸、防老剂→部分炭黑N220→薄通8次→下片冷却,停放24 h,制得ESBR/TRR共混胶[2]。二段混炼工艺为:NR塑炼→BR→ESBR/TRR共混胶→石蜡、均匀分散剂、热抗氧剂RF→剩余炭黑N220、芳烃油→薄通8次→下片冷却,停放24 h,制得母炼胶[3-4]。三段混炼工艺为:将停放后的母炼胶分成9份,分别包辊热炼→按配方比例添加硫黄、防焦剂CTP和促进剂→薄通8次→下片冷却,停放24~96 h,制得终炼胶。

胶料硫化条件为160 ℃/15 MPa×t90。

1.5 性能测试

门尼粘度按照GB/T 1232.1—2016进行测定;硫化特性按照GB/T 16584—1996进行测定;密度按照GB/T 1033.1—2008进行测定;邵尔A型硬度按照GB/T 531.1—2008进行测定;回弹值按照GB/T 1681—2009进行测定;拉伸性能按照GB/T 528—2009进行测定,I型哑铃形试样,拉伸速率为(500±50) mm·min-1,测试温度为23 ℃;撕裂强度按照GB/T 529—2008进行测定,直角形试样,拉伸速率为(500±50) mm·min-1,测试温度为23℃;耐老化性能按照GB/T 3512—2014进行测定;耐磨性能按照GB/T 1689—2014进行测定;耐屈挠龟裂性能按照GB/T 13934—2006进行测定。

2 结果与讨论

2.1 TRR物理性能

TRR物理性能如表2所示。

表2 TRR物理性能

2.2 门尼粘度

胶料门尼粘度采用门尼粘度仪进行测试,1#—9#配方胶料的门尼粘度见表3。

从表3可以看出,采用CV体系的1#,2#和3#配方胶料的门尼粘度比其他配方低,塑性好,流动性好。分析认为,在相同塑炼和混炼条件下,采用CV体系的胶料在薄通过程中分子链氧化裂解速度比采用SEV和EV体系的胶料更快一些,使SBR,TRR,NR和BR分子链进一步断裂,胶料相对分子质量减小,塑性增加,呈现出较低的门尼粘度。采用EV和SEV体系的胶料的门尼粘度稍高。

表3 胶料的门尼粘度

2.3 硫化特性

1#—9#配方胶料的硫化特性(160 ℃)见表4。

从表4可知:采用促进剂TBzTD的1#,4#和7#配方胶料的t10,t90和t100均比较短,说明采用促进剂TBzTD的胶料起硫很快,焦烧时间短,硫化速度快,硫化程度高;采用促进剂MBT的2#,5#和8#配方胶料的t10,t90和t100次之,说明采用促进剂MBT的胶料起硫稍慢,焦烧时间适中,硫化活性较高,硫化速度较快;采用促进剂TBSI的3#,6#和9#配方胶料的t10,t90和t100均很长,说明采用促进剂TBSI的胶料起硫缓慢,焦烧时间很长,硫化速度慢,硫化平坦期很长[5]。

表4 胶料的硫化特性

2.4 物理性能

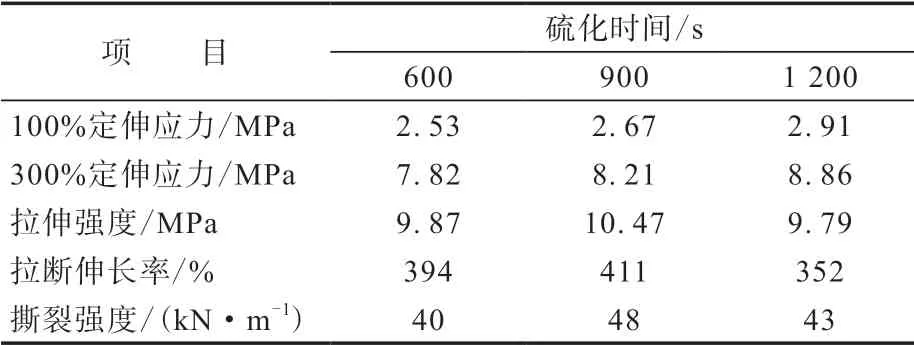

1#—9#配方硫化胶的物理性能见表5。

表5 硫化胶的物理性能

分析表5可得出以下结论。

(1)采用不同硫化体系对硫化胶的密度影响不大。

(2)采用CV体系的1#,2#和3#配方硫化胶的硬度较高,采用SEV体系的4#,5#和6#配方硫化胶的硬度次之,采用EV体系的7#,8#和9#配方硫化胶的硬度较低。原因是CV体系的硫黄用量大,胶料的硫化程度高,分子间作用力大,胶料结构度比较高,表现为硬度比较高。

(3)采用CV体系的1#,2#和3#配方硫化胶的100%和300%定伸应力较高,采用SEV体系的4#,5#和6#配方硫化胶的100%和300%定伸应力次之,采用EV体系的7#,8#和9#配方硫化胶的100%和300%定伸应力最低。原因可能是采用CV体系的硫化胶交联密度大,相对分子质量大[8]。

(4)采用CV体系的1#,2#和3#配方硫化胶的拉伸强度较高,其次是采用EV体系的7#,8#和9#配方硫化胶,采用SEV体系的4#,5#和6#配方硫化胶的拉伸强度较低。原因可能是采用CV体系的硫化胶多硫键多,网链易取向成有序排列,胶料拉伸时各处均匀承载,表现出拉伸强度和定伸应力均很高。虽然采用EV体系的硫化胶多硫键少,网链不易取向,但硫化结构中多为单硫键和多硫键,键能大,易产生诱导结晶,分子结构不易被破坏,所以拉伸强度高[7]。

(5)采用CV,SEV和EV体系的硫化胶的拉断伸长率从小到大顺序为:CV体系,SEV体系,EV体系,说明采用CV体系的硫化胶分子构象变化能力大,分子链柔性强。

(6)采用促进剂TBSI的3#,6#和9#配方硫化胶的撕裂强度较高,抗撕裂性能较好。农业轮胎使用环境相对恶劣,提高胶料的抗撕裂性能非常重要。

(7)老化后采用CV,SEV和EV体系的硫化胶的拉伸强度均下降,采用CV体系的硫化胶的拉伸强度下降幅度最大,耐老化性能最差,采用EV体系的硫化胶的拉伸强度下降幅度最小,耐老化性能最好。分析认为,采用CV体系的胶料以多硫键交联为主,键能低,多硫键易分解,热稳定性差,耐热老化性能差,而采用SEV和EV体系的胶料单硫键和双硫键多,键能高,受热后化学键依然牢固,表现出优良的耐热老化性能。

(8)老化后采用CV,SEV和EV体系的硫化胶的100%和300%定伸应力均提高(8#配方硫化胶老化后试样断裂点有杂质,导致100%定伸应力较低)[9],拉断伸长率均减小。

2.5 耐磨性能

1#—9#配方硫化胶的阿克隆磨耗量分别为0.057,0.056,0.034,0.122,0.138,0.147,0.304,0.364和0.391 cm3。采用CV体系的1#,2#和3#配方硫化胶的耐磨性能较好,采用SEV体系的4#,5#和6#配方硫化胶的耐磨性能次之,采用EV体系的7#,8#和9#配方硫化胶的耐磨性能较差。原因是CV体系中硫黄用量大,硫化胶中多硫键比较多,网链易伸张,降低了橡胶表面因摩擦引起的裂纹扩展现象,提高了抗破坏能力,降低了磨耗体积。另外,采用CV体系的3#配方硫化胶的耐磨性能优于1#和2#配方硫化胶,原因是促进剂TBSI具有后效性,硫化程度高,降低了分子链的活动能力[10]。

2.6 耐屈挠疲劳性能

硫化胶5万次屈挠时裂口的程度如图1所示,其中1#,2#,3#和5#配方硫化胶无屈挠龟裂现象,龟裂等级为1;4#配方硫化胶出现1个针刺点屈挠龟裂,龟裂等级为1;6#配方硫化胶出现2个针刺点屈挠龟裂,龟裂等级为1;7#配方硫化胶较大龟裂处的长度为1.5~3.0 mm,龟裂等级为5;8#和9#配方硫化胶较大龟裂处的长度均大于3.0 mm,龟裂等级为6。

图1 硫化胶5万次屈挠时裂口的程度

由此可知:采用CV体系的1#,2#和3#配方硫化胶的耐屈挠疲劳性能最好,采用SEV体系的4#,5#和6#配方硫化胶的耐屈挠疲劳性能次之,采用EV体系的7#,8#和9#配方硫化胶的耐屈挠疲劳性能较差。原因可能为采用CV体系的硫化胶以多硫键交联,在屈挠疲劳试验中生热大,键能低,易断裂,但断开的多硫键立即与周围的大分子和炭黑或自由基重新交联,恢复了胶料的耐疲劳能力,因此耐屈挠疲劳性能提高;采用EV体系的硫化胶虽然以单硫键和双硫键交联,分子间力大,键能大,但经过5万次屈挠试验后交联键断裂,且不能像多硫键那样可以“自修复”,因此疲劳龟裂现象严重;采用SEV体系的硫化胶中既有单硫键、双硫键,又有多硫键,耐屈挠疲劳性能中等。

2.7 耐压缩疲劳性能

硫化胶的耐压缩疲劳性能如表6所示。

从表6可以看出,采用CV体系的硫化胶试样在动态压缩试验过程中破裂,采用SEV体系的硫化胶生热较大,采用EV体系的硫化胶生热较小。原因可能为采用EV体系的胶料分子间及填料粒子间内粘度低,内摩擦小,升温慢,采用CV体系的胶料硫化程度大,分子间内摩擦大,升温快。另外,采用含促进剂TBSI的EV体系的9#配方硫化胶温升最小,压缩生热性能最好。

从表6还可以看出:采用CV体系的硫化胶的静压缩变形、动压缩变形和压缩永久变形均较大,压缩过程中试样变形大,试样破裂;采用SEV体系的硫化胶的静压缩变形、动压缩变形和压缩永久变形相对于采用CV体系的硫化胶小;采用EV体系的硫化胶的静压缩变形、动压缩变形和压缩永久变形均大大减小。原因可能为在压缩疲劳试验过程中采用CV体系的硫化胶升温快,变形大,而采用SEV和EV体系的硫化胶升温稍慢,变形也相对较小。另外,采用含促进剂TBSI的EV体系的9#配方硫化胶的静压缩变形、动压缩变形和压缩永久变形均最小。

表6 硫化胶的耐压缩疲劳性能

综合考虑胶料的各项性能,对于农业轮胎,采用含促进剂TBSI的SEV体系的ESBR/TRR共混物较为合适。

3 结论

(1)采用CV体系的ESBR/TRR共混物胶料的门尼粘度低,流动性好;采用EV和SEV体系的胶料的门尼粘度稍高。

(2)促进剂类型对胶料的焦烧时间和硫化时间影响较大。采用促进剂TBzTD的胶料起硫很快,焦烧时间短,硫化速度快,硫化程度高;采用促进剂MBT的胶料起硫时间稍长,焦烧时间适中,硫化活性较高,硫化速度较快;采用促进剂TBSI的胶料起硫缓慢,焦烧时间很长,硫化速度慢,硫化平坦期很长。

(3)采用CV体系的硫化胶的定伸应力和拉伸强度最高,耐磨性能和耐屈挠疲劳性能最好,但耐老化性能差,压缩永久变形大;采用EV体系的硫化胶的耐老化性能最好,压缩生热低,压缩永久变形小,耐屈挠疲劳性能较差;采用SEV体系的硫化胶的综合性能较好;采用促进剂TBSI的硫化胶的撕裂强度高,耐老化性能较好,压缩生热低,压缩永久变形小。

(4)对于农业轮胎,采用含促进剂TBSI的SEV体系的ESBR/TRR共混物较为合适。