侧穿高压铁塔陡斜平曲线隧道光面控爆技术

2022-11-28田国锋朱国强李英杰杨保华

侯 健,田国锋,朱国强,李英杰,杨保华,黄 引,杨 强,付 抗

(中建铁路投资建设集团有限公司(重庆),重庆 400000)

城市地铁暗挖钻爆法隧道工程,周边环境往往较为复杂,多临近既有高风险建(构)筑物,提高了钻爆法隧道施工振速控制要求,与此同时,超欠挖合理有效控制也日益成为隧道工程领域众多工程师与专家关注的焦点,为此实现隧道“光面控爆”双重施工目的逐渐成为行业领域的研究重点与迫切需求。尹文纲等[1]针对周边孔钻凿精度问题,提出周边长短孔布孔技术;刘俊杰[2]针对岩溶隧道,提出了水压光面爆破技术;李达昌等[3]采用数值模拟,针对特大断面硬岩隧道爆破空孔布置形式及爆破参数开展研究;牛泽林等[4]开展了2种爆破减振模型探究,提出了单段最大装药量与雷管段别为实现控爆的重要指标,确定了合理有效的减振模型;陈贵等[5]结合爆破振动实测传播规律,提出了上台阶楔形掏槽、下台阶分幅爆破,合理控制单段最大装药量与隧道循环进尺的控爆技术;邹新宽等[6]通过采用现场试验,提出了楔形分段毫秒延时掏槽爆破技术;刘赶平[7]针对Ⅱ级围岩大断面隧道,提出下部、上部掏槽孔先后爆破,为辅助孔与周边孔提供了所需爆破临空面,提高了炮孔利用率,实现了较好的光面爆破效果;周仕仁等[8]针对邻近既有民用建筑物,提出了复式小楔形掏槽结构;袁红所等[9]针对V级围岩,提出了掏槽式光面爆破技术,降低了单循环炸药用量;陈至昊等[10]针对隧道侧穿危旧建筑物暗挖钻爆隧道施工,提出了“多级楔形掏槽、单孔及单段最大装药量管控”的微振控制技术;管晓明等[11]针对隧道近距离下穿楼房开展了浅埋与深埋侧爆破振动速度、主频与安全评价方法研究;马春德等[12]采用预留光爆层爆破技术,降低了平均线性超挖与初支喷混用量;刘海波等[13]较充分对比分析了聚能光面爆破与常规爆破技术,以现场试验研究验证了聚能光面爆破在实际施工中的一定优越性;傅洪贤等[14]通过现场试验研究,提出了电子雷管相较于非电子雷管在爆破振动控制的优势;费鸿禄等[15]综合考虑波动作用和爆生气体准静态作用,获得了岩体损伤范围理论计算公式;已有学者取得了较丰硕成果,但仍存在略微不足,主要包括以下几方面:第一,已有研究主要偏重光面爆破或控制爆破,现有城市区间隧道施工过程中,往往综合控制因素较多,受临近既有建(构)物影响同时,因地形因素临时通道洞门标高与接入正线底板标高高差较大,引起通道坡度较陡,直线型线路设计难度大,进一步提高了平曲线倾斜隧道“双控”施工难度,而已有周边孔控制方式未考虑大倾角与平曲线2种因素对周边钻设角度有效控制的合理确定方式;第二,已有工况,主要针对民用建筑等领域的控爆研究,针对近距离侧穿既有高压铁塔(220 kV等)控爆研究较少,该类工况,因具有风险源极高的特点,隧道开挖进尺与振速要求更为严苛,进一步加大了控爆难度。

以区间正线隧道施工通道为工程依托,针对邻近既有高压铁塔陡斜隧道展开了光面控爆技术研究,工程实践表明,研究成果切实满足了“安全、高效、经济”的施工要求,对类似工程具有重要的指导价值。

1 工程概况

重庆轨道交通五号线北延伸段一标段园玉区间施工通道为直墙圆弧拱形断面,开挖尺寸宽×高为6 480 mm×6 440 mm,采用“钢拱架+锚喷”支护形式。接入正线里程FCK0+520处,全长303.363 m,里程SK0+000~SK0+130坡度12%,里程SK0+150~SK0+277.363坡度11.83%,其余里程段坡度较缓,转弯半径30 m,线路呈“S型”布置。里程SK0+010~SK0+303为砂质泥岩,围岩IV级,主要成分为黏土质矿物,粉砂泥质结构为主。220 kV翠南北线高压铁塔位于施工通道线路里程SK0+080右侧,距施工通道开挖轮廓线水平距离18.15 m,铁塔基础采用桩长13 m,桩径1.8 m人工挖孔桩,铁塔基础顶标高395 m,开挖轮廓线拱顶标高355.2 m,高差39.8 m,根据设计要求,施工通道里程SK0+060-SK0+090为高压铁塔保护范围,需采用控制爆破开挖方法,爆破振速不大于1 cm/s。

2 光面控爆参数设计

2.1 单段最大装药量

依据萨氏公式[16],结合设计爆破振速控制要求,获得单段最大装药量理论控制值:

(1)

式中:R为爆心距,m;K为衰减系数,取300;α为衰减指数,取2.0;v为设计控制振速;Q为单段最大装药量,根据式(1)得理论控制值Q=22.6 kg。

2.2 炮孔数量及总装药量

1)炮孔数量估算[4]

(2)

2)总装药量

Q=qlA

(3)

式中:Q为总装药量;q为单位用药量,0.8~1.2 kg/m3,结合围岩等级与实际围岩坚硬程度,取0.9 kg/m3;l为循环进尺,取2.5 m;依据式(3),总装药量为90 kg。

2.3 炮孔布设参数

2.3.1 炮孔深度

1)掏槽孔。采用单排楔形掏槽:

L=(l/sinβ)+(1-ζ)l

(4)

式中:β为隧道水平夹角,取60°;ζ为炮孔利用率,0.9~0.95,取0.9;l为循环进尺,取2.5 m。依据式(4),掏槽孔钻设深度为3.13 m。

2)扩槽孔、掘进孔、周边孔、底板孔

L=l+(1-ζ)l

(5)

依据式(5),扩槽孔、掘进孔、周边孔、底板孔炮孔深2.75 m。

3)炮孔间距。依据经验取值,掏槽孔孔间距50 cm,扩槽孔、掘进孔孔间距0.5~1.0 m,周边孔孔间距40~50 cm。

2.3.2 最小抵抗线

施工通道开挖断面小,相较于大断面隧道,岩石夹制作用相对显著,最小抵抗线取值过低,易造成光爆层破碎程度过高,引起超挖;取值过高,光爆层破碎程度低,易产生欠挖[4]。

Wmin=(10~20)d

(6)

式中:Wmin为最小抵抗线,cm;d为炮孔直径,cm,结合实际钻头直径,取42 mm;考虑围岩设计等级Ⅳ级,地勘表明质地偏软,依据式(6),取Wmin=14d=588 mm。

结合经验公式,周边孔间距a与最小抵抗线Wmin关系为

a=0.8Wmin

(7)

依据式(7),取a=0.5 m,Wmin=625 mm。

综合式(6)与式(7),最小抵抗线取600 mm。

2.4 炮孔装药量设计

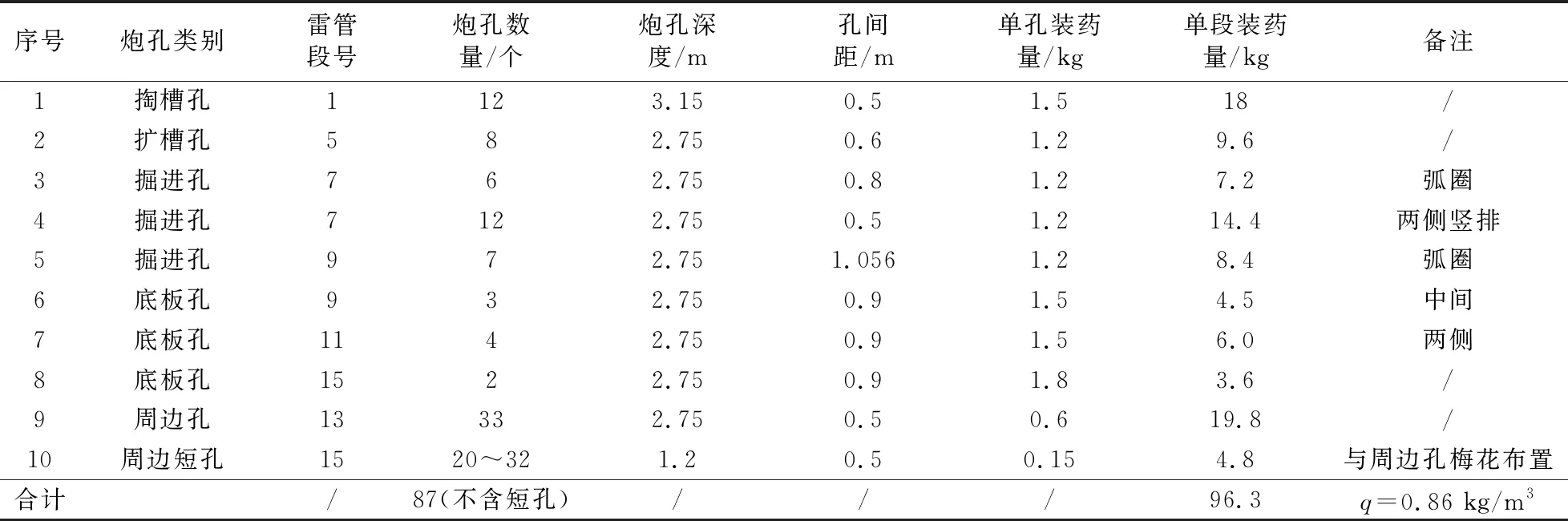

结合围岩条件与施工经验,炮孔装药系数η取值为:掏槽孔取0.7;扩槽孔、掘进孔取0.5;底板孔取0.6;周边孔取0.2。不同炮孔装药量如表1所示。

表1 不同炮孔装药量

3 周边孔钻设角度设计

针对平曲线陡斜隧道光面爆破施工,光爆效果一方面取决于爆破参数合理选取,另一方面取决于拱圈,尤其是拱顶钻设角度与边墙偏转角合理确定,实现钻设炮孔底端接近开挖轮廓线,以进一步降低超欠挖过大风险,结合现场实际施工条件,自主建立该类工况隧道拱顶入射上仰角与边墙偏转角确定规则。

3.1 拱圈上仰角设计

α=arctan{H隧道开挖-tanβ×[l+(1-ζ)l]-H拱圈长孔}/[l+(1-ζ)l]

(8)

式中:α为拱圈周边长孔上仰角度,°;H隧道开挖为隧道开挖设计中心线垂直高度,m,结合隧道取6.44 m;β为隧道倾角,取值11.83%~12%;l取值2.5 m;H拱圈长孔为拱圈长孔至掌子面底板垂直高度,m,依据实际炮孔垂高确定取值,考虑拱圈周边孔施作过程中,钻杆受邻近工作面钢架空间限制,钻机距钢架内边缘预留空间高度约50 cm,拱顶处周边孔H拱圈长孔取5.6 m,其他参数同前。依据式(8),拱圈入射上仰角α取值为3.5°~4.0°。其余炮孔上仰角依据其不同垂高而定,隧道开挖纵断面如图1所示。

图1 隧道开挖纵断面

3.2 边墙偏转角设计

γ=arctan[(B/2)-L2/Δs]

(9)

式中:γ为平曲线边墙周边长孔与垂直掌子面方向偏转角,°;B为隧道设计开挖宽度,m,取6.48 m;L2为平曲线边墙周边长孔孔口距隧道线路中心线垂直距离,取2.95 m(平面曲线边墙周边长孔孔口距隧道开挖边墙外轮廓线预留水平垂直距离50 cm);Δs为平曲线边墙弧长增加值,Δs平曲线边墙开挖轮廓线任一点处切向角θ很小,平曲线边墙开挖轮廓线任一点曲率相等且较低,近似等于直孔钻孔深度L=l+(1-ζ)l(见图2)。依据式(9),偏转角施打约9.5°。

图2 隧道开挖平面

3.3 周边短孔设计

为避免周边长孔因钻设过程中需考虑钢架限制而预留的垂直与水平预留空间造成的潜在欠挖风险,采取动态补打短孔方式,降低欠挖,短孔打设数量依据实际隧道施工情况动态调整,打设角度与长孔相同,炮孔打设深度约1.0 m,装药量0.15 kg。

4 炮孔布置与装药结构设计

4.1 炮孔布置

综合依据爆破参数设计值与施工经验参数取值,结合施工台架布置,设计掌子面炮孔布置(见图3)。

图3 炮孔布置

1)掏槽孔。掏槽孔布置于台架中部与下部,采用单排楔形布设方式,入射角度60°,为扩槽孔与掘进孔爆破提供有效临空面。炮孔布置间距0.5 cm,中部掏槽孔与下部掏槽孔间隔1.0 m。

2)扩槽孔。扩槽孔与掏槽孔相邻水平层距690 mm,炮孔间距600 mm,垂直于掌子面施打炮孔,中部扩槽孔与下部扩槽孔间隔1.4 m。

3)掘进孔。起拱线以下掘进孔间距50 cm,掘进孔与扩槽孔间距0.7 m;起拱线以上掘进孔间距0.8 m,光爆层掘进孔间距1.0~1.1 m(视上循环掌子面揭露情况合理动态调整)。

4)周边长(短)孔。周边长孔布设间距50 cm,周边短孔与长孔采用梅花型布置,布设间距50 cm,光爆层厚度0.6 m。

5)底板孔。底板孔间距0.9 m,考虑钻机钻设所需工作面需求高度,炮孔始端距底板预留高度约25 cm,入射角度5°。爆破参数如表2所示。

表2 爆破参数

实际炮孔数量及装药量,与理论设计值较为接近,验证了爆破参数设计的合理性。

4.2 装药结构

1)周边孔。为避免周边长孔爆破后,因集中装药导致孔底超挖过大,炮孔中部孔壁岩体因爆破不充分引起的欠挖,结合施工条件,采用不耦合空气间隔装药结构,采用炮泥封堵孔口,不耦合系数1.31。周边短孔药量较低,采用孔底不耦合集中装药。

2)非周边孔。掏槽孔、扩槽孔、掘进孔与底板孔均采用集中装药,采用炮泥封堵(见图4)。

图4 装药结构

4.3 爆破网路设计

1)多隔段起爆控振设计。基于分段延时爆破技术,提出掏槽孔与扩槽孔多隔段起爆技术,有效避免了共振造成的相邻段别炮孔先后起爆峰值振速的叠加,以实现爆破振速的有效控制,即掏槽孔采用MS1段、扩槽孔采用MS5段,其余炮孔依次为MS7段、MS9段、MS11段、MS13段与MS15段,周边长孔与短孔可根据实际情况,调整为同段别。

2)底板分段起爆设计。施工通道底板墙底角处岩石夹制作用往往较大,局部岩体存在爆破不充分,需辅助机械凿挖,采取分段爆破,为底板两侧提供岩体爆破抛掷,提供分阶段临空面。

3)分区网路起爆设计。爆破网路共划分A、B、C、D 4个区域;A区炮孔共25个;B区雷管炮孔共26个,C区炮孔共34个、D区炮孔共36个;其中,周边短孔数量需结合实际施工需求动态调整。各区采用同段别雷管(MS 3段)簇联,同步激发,延时起爆,起爆网路如图5所示。

图5 起爆网路

5 工业应用

5.1 振速监测结果分析

采用YL-VMI型测速仪,布置于铁塔基座处进行振速监测及数据采集,绘制振速监测曲线(见图6)。隧道掘进过程中,振速存在一定波动,总体呈现起讫里程振速低,中间里程段振速高的演变特征,最大振速为0.933 cm/s,最小振速为0.442 cm/s,峰值振速均位于MS1段,即掏槽孔起爆时,铁塔处振速最高;依据最大单段装药量与掏槽效果,动态调整掏槽孔单段装药量是进一步实现振速控制的关键因素。现场实测结果表明,已有设计爆破参数,满足设计振速控制要求,确保了现场施工安全。

图6 爆破振速监测

5.2 超欠挖监测结果分析

采用全站仪,沿隧道开挖轮廓面进行放线测量,实现隧道实际开挖轮廓线与设计开挖轮廓线比对,获得实际超欠挖量与超欠挖分布状态。超挖区域主要分布于拱部与右侧边墙,拱部最大超挖量为0.065 m,边墙最大超挖量为0.119 m,最大欠挖量为0.176 m,位于拱部左侧,最小欠挖量为0.069 m,主要欠挖区域位于左侧边墙,实测结果表明,超欠挖控制良好(见图7和图8)。

图7 拱部爆破效果

图8 全站仪断面扫描结果

6 结语

1)依据萨氏公式,利用设计振速允许值,合理确定单段最大装药量,是实现爆破振速有效控制的关键因素。

2)综合考虑隧道开挖几何参数与施工参数为主要影响因素,建立了确定大倾角平曲线直墙圆弧拱形隧道拱圈上仰角与边墙偏转角理论公式,较为有效地实现了超欠挖控制,弥补了该类隧道钻设角度合理控制实现方式的空白。

3)综合利用延时爆破技术与多隔段爆破控振技术,有效避免了爆破共振造成的相邻段别炮孔峰值振速“叠加效应”的发生,为振速控制进一步提供了实现途径。

4)采用周边长、短孔组合布孔方式,周边长孔采用不耦合间隔装药结构,短孔采用不耦合孔底装药结构,进一步提高了隧道超欠挖有效控制。

5)采用现有爆破设计参数与关键施工技术,实现了设计振速与超欠挖有效控制,避免了机械开挖施工成本的增加,扭亏约48 万元,施工进度由1 m/d提高至2.5 m/d,满足了“安全、高效、经济”的施工要求。

6)实践进一步表明,倾斜隧道钻爆施工,周边孔钻设质量亦可通过实现钻杆入射角度与隧道倾角相平行下压打设方式,实现较好控制效果,但存在劳动强度大,施工人员水平要求高等影响因素。

7)实践表明,起爆网路分区每束连接雷管数量大于20发,引出雷管宜采用2~3根,确保起爆率。