不同耦合介质下脆性材料断裂行为研究

2022-11-28廖崇超王雁冰

廖崇超,王雁冰

(中国矿业大学(北京) 力学与建筑工程学院,北京 100083))

大量工程爆破实践表明,炮孔装药结构能够调节炸药能量分布以及控制爆破效果,和装药量一样是爆破设计最重要的内容之一。其中,水、空气介质下的不耦合装药爆破技术[1-4]已经成为预裂爆破和光面爆破的主要技术措施,是形成光滑岩壁,保护开挖面的主要手段。由于不同装药结构条件下的爆破作用机理研究与实际工程条件相比仍有较大差距,特定装药结构的爆破作用机理与合理应用仍需进一步研究。

目前,对水与空气介质下装药爆破机理[5-8]的相关研究已经有了一定的进展。宗琦等[9]测定炮孔周围介质分布特性,发现水耦合装药的爆破作用强度较大、能量爆炸应力的利用率较高;龚玖等[10]为了探究不耦合装药下不同介质对爆破块度的影响,从理论上对空气和水作为耦合介质时的爆破块度大小进行分析比较,结合室内爆破模型试验,对模型试验的破碎块度进行筛分、测量,并对结果进行统计、回归分析,发现与空气不耦合装药相比,水不耦合装药对爆炸能量利用率更高,爆破破碎块度较小,更加有利于改善爆破效果;闫国斌等[11]计算并比较了水和空气对应力的衰减速度差异,从而为预裂爆破和光面爆破参数计算提供了理论依据。

鉴于爆破实验的高难度与复杂性以及动态压裂行为的可视化,目前国内外大多数学者均是通过动态压裂方法来进行爆破试验研究。本文采用透明均匀的PMMA材料制作圆柱状试件,使用DDNP炸药用于施加爆破载荷,通过水耦合装药和空气耦合装药,来进一步分析两种不同装药结构下的裂纹形成情况以及爆破作用效果对比。同时在实验室试验的基础上,使用了一种能够解决非线性动态问题的商业有限元软件LS-DYNA,对爆破载荷下的动态压裂行为进行模拟并建立数值模型,对实验结果进行了验证。

1 实验装置和材料

1.1 样品

PMMA材料也被称为丙烯酸酯或丙烯酸玻璃,其特性透明均匀,有利于观察试样内部裂纹的扩展,在试验过程中被广泛使用。实验采用试件的大小和尺寸如图1所示。PMMA的力学性能如表1所示。

图1 试件尺寸

表1 PMMA材料参数

1.2 炸药类别

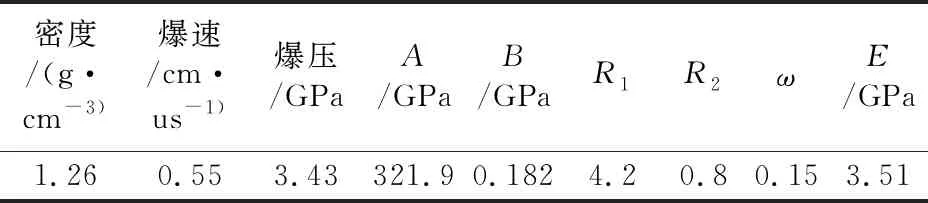

实验中使用了20 mgDDNP,使其位于炮孔的中心位置,DDNP的爆炸性特性如表2所示。使用数字式高能脉冲起爆器进行起爆。

表2 炸药参数

1.3 高速摄像机

在爆破加载中,爆轰能量突然释放,相应的裂纹行为急剧发生。 因此,高速相机有利于观察爆炸载荷引起的裂纹萌生和扩展。 摄像机设置在离试样2 m处,操作时采样率为20 000帧/s,分辨率为704×520。

2 爆破试验

2.1 水耦合介质装药爆破

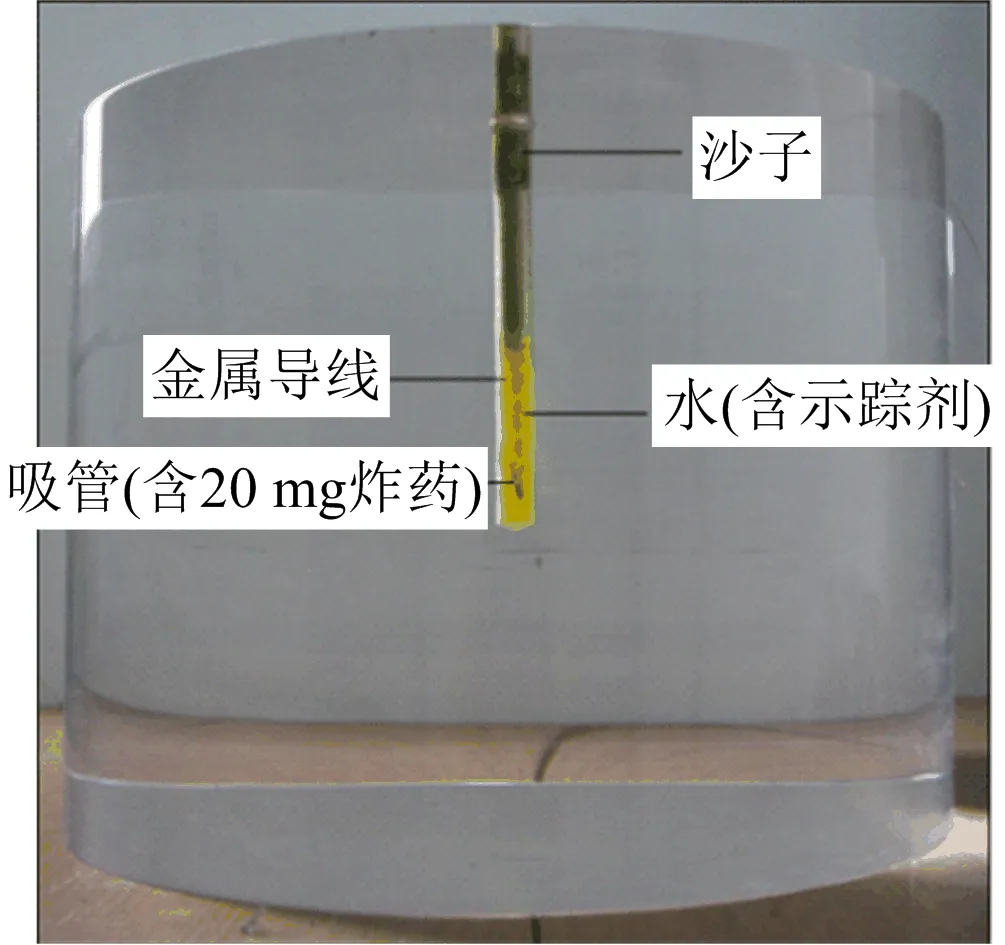

在水耦合装药爆破中使用其中一个PMMA试件,将20 mg DDNP炸药填装入直径为3 mm的透明吸管中,将金属导线埋入炸药中,最后用棉花填塞吸管。将吸管放入小孔下部,并在周围灌入水,为了更加清楚方便地观察裂纹形态,还在水中加入了黄色的荧光示踪剂,然后用沙子填塞小孔(见图2)。

图2 水耦合装药试件

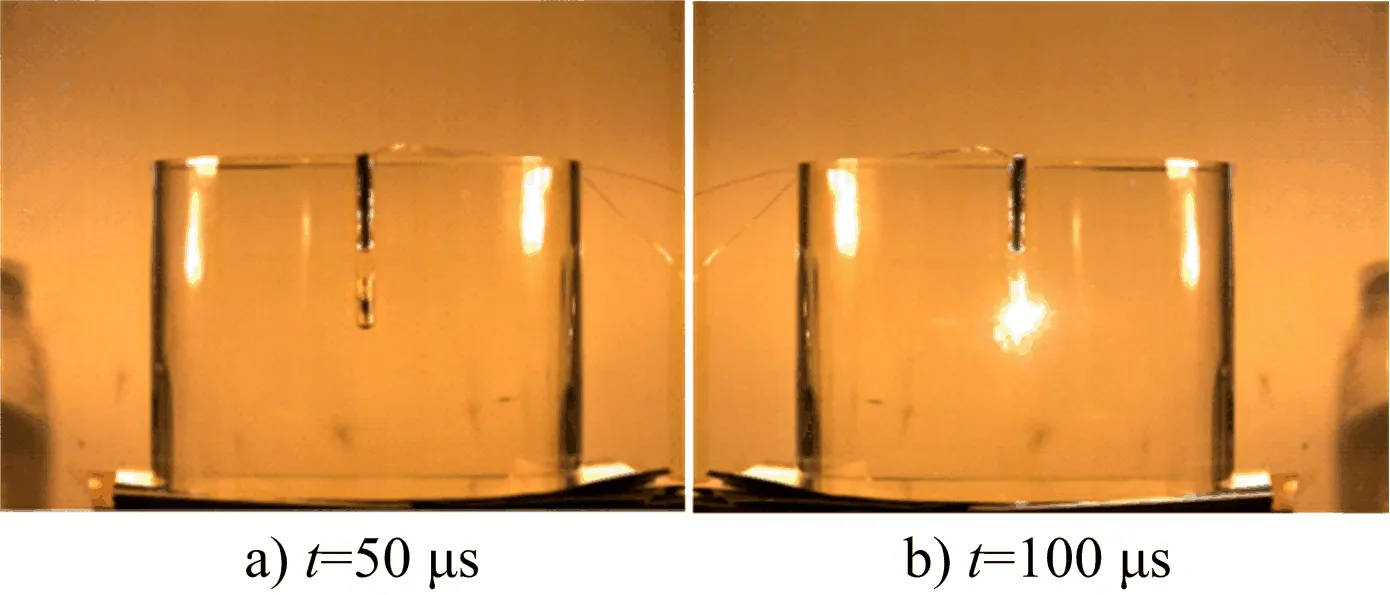

对于材料的裂纹扩展,从实验现象观察大概分为3部分:①完整性的耳朵状冲击波区;②炮孔周围杂乱无章的断裂晶体区;③炮孔底部形成的锥形区。实验过程中,当压力作用在孔壁时,径向裂纹在炮孔周围开始发展和延伸,底部出现锥形破碎区。随着爆生气体的膨胀,导致耳形区半径迅速增大(见图3)。裂缝进一步扩展,压力迅速下降。其气体驱动的耳朵状径向裂纹产生5~7个,最大耳朵状裂纹直径为300 mm,最小大概只有10 mm,爆破形成的压碎区面不太规整且面积较大,炮孔周边形成的径向裂纹长度及个数较多,呈现出一种相对不规律状态。

图3 20 mg DDNP装药爆炸引起PMMA试样在时间序列中的裂纹扩展

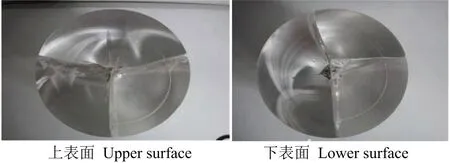

少数裂纹由于气体膨胀而不断扩展。在这种情况下,应力强度因子随裂纹长度减小,随压力增大。由于应力强度因子随时间减小,裂纹扩展在一定长度内停止。由PMMA样品爆破裂纹扩展结果(见图4)可以看出,翼型裂纹相对于叶柄轴几乎对称发展,相邻裂纹之间的夹角约为120°。爆炸裂纹是从炮孔延伸至边界表面,结合图3可以看出,有机玻璃从上到下直接裂开。同时从文献[9]中与岩石材料进行对比,发现有机玻璃中部会出现椭圆形空洞,而不像在岩石中出现粉碎区。下表面中可以看出3道裂纹并不是在炮孔中心,会偏移正中心大概10 mm。

图4 PMMA爆破裂纹扩展结果

最后水耦合装药爆破,试验将炸药量限制到最小,仍无法控制炸药的威力,无法将爆破效果控制在试件内部,定量分析非常困难。

2.2 空气耦合介质装药爆破

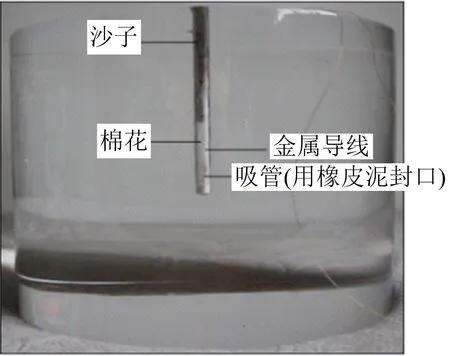

在空气耦合装药爆破中,同样将20 mgDDNP炸药填装入直径为3 mm的透明吸管中,将金属导线埋入炸药中,最后使用橡皮泥封住吸管。将吸管放入小孔下部,并在周围塞入棉花,然后用沙子填塞小孔(见图5)。

矿体受构造控制作用明显。区域性的大型构造控制着岩体的分布,次级构造控制着矿体的分布。本区位于朱阳关—夏馆—大河区域性断裂的南侧,该构造给岩浆和成矿物质提供了上升通道;郭庄组及刘山岩组地层内的次级构造为钼矿体提供的成矿空间,发育有脉状的钼多金属矿床。

图5 空气耦合装药试件

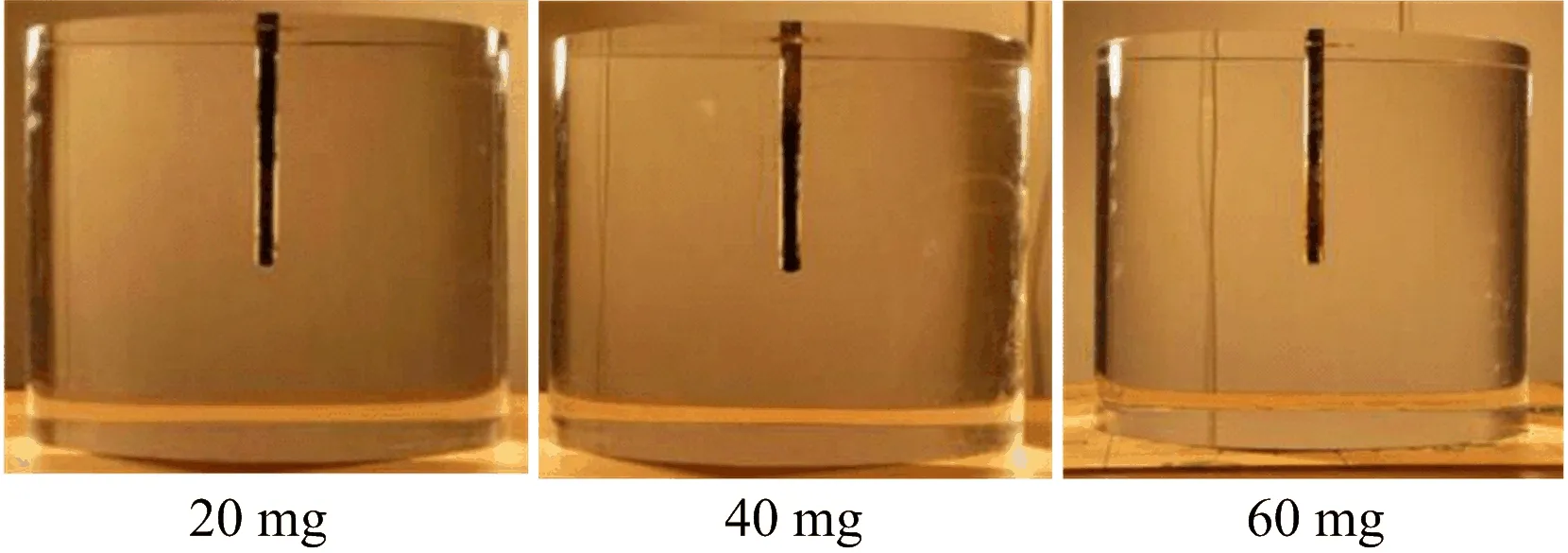

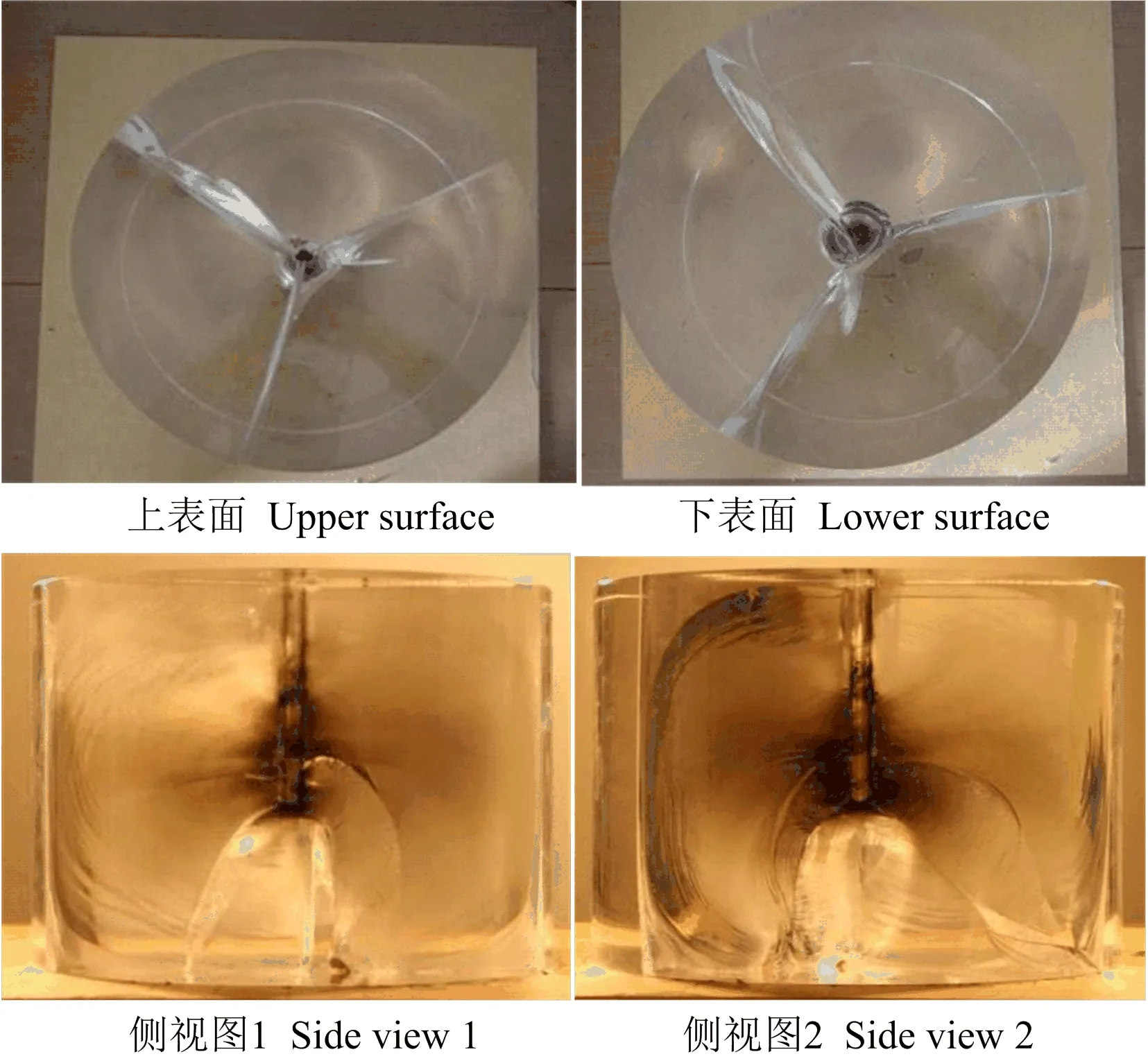

在空气耦合装药爆破中,20 mgDDNP炸药未爆炸而是出现爆燃现象。继续加大炸药量,当炸药量为40 mg时,仍出现爆燃现象。导致这种现象的发生,可能是空气比水压缩性强,造成炸药起爆能不足。继而将炸药量提升至60 mg,此时出现了爆炸现象,但是未对试件产生明显有效破坏。20、40、60 mg炸药试验结果如图6所示。当DDNP炸药量提升至80 mg时,爆炸对试件产生了有效破坏。可以看到PMMA试件被炸裂成3等分,且有明显的耳型裂纹,耳裂纹主要集中分布于炮孔底部下方。空气耦合均形成了贯通裂隙,且裂纹发育对爆破较好,破碎区直径很小(见图7)。

图6 空气耦合装药试验结果

图7 PMMA爆破裂纹扩展结果

2.3 两种耦合介质装药爆破对比分析

从炸药用量来看,水耦合装药爆破20 mgDDNP就将PMMA试件炸裂,而空气耦合装药爆破要将同样的PMMA试件炸裂则需要80 mgDDNP药量。以相同药量可以分析出水耦合介质比空气耦合介质对试件破坏程度更强。因此在爆破实践中可以改变耦合介质来降低炸药单耗,达到降耗的效果。

从爆破效果来看,2个试件均被炸裂成3等分且均有较为明显的耳朵状裂纹,但是空气耦合装药爆破的耳裂纹主要集中于炮孔底部以下部分,而水耦合介质装药爆破的耳裂纹分布较为均匀,炮孔周边上下左右近似对称分布,可以看出水耦合装药爆破时炸药对孔壁产生的压力较为均匀,爆破的破碎效果更好,在爆破实践中可以减小爆破破碎块度,提高大块合格率,从而改善爆破效果。

从裂隙发展来看,空气耦合装药爆破能形成质量较好的贯通裂纹及光面爆破效果,而水耦合介质具有良好的传爆性,在水耦合作用下炮孔周围产生的裂纹较多,破碎区面积较大。

3 数值模拟

3.1 数值建模

在研究中,为了实现流体结构交互(FSI),使用了一种在LS-DYNA中被称为约束流固耦合的命令卡。模拟中,PMMA和硬化材料(沙子)被纳入拉格朗日固体网格中,而空气、DDNP和产生的气体材料被分为MM-ALE(多材料ALE)。同时使用关键字 “*MAT_ADD_EROSION”[12]实现岩体材料破坏及失效。

通过hypermesh软件建立有限元网格模型,总体网格模型如下图8所示,尺寸如表3所示。为了便于流体-结构相互作用,拉格朗日网格必须在空间上与ALE网格重叠,并且每个网格都应该独立的节点ID来定义。该模型由两种几何形状组成,一种是背景空气网格,包括DDNP和气体,另一种是拉格朗日网格,分为PMMA和沙两种材料,材料参数如表4所示。并且所有模拟数值单位均采用m-kg-s。有限元方法中,网格的大小和形状是模拟裂纹方向、范围和扩展的重要因素,显示了数值模型中使用的网格的大小和形状。 数值模型由每个圆中不同大小的网格组成。

图8 数值模拟模型

表3 模型的尺寸

表4 材料参数

3.2 模拟结果

为了验证模拟结果,模拟中将侵蚀元素区域视为产生的裂纹。在爆轰开始时,DDNP的爆轰产生了初始裂纹,其形状似乎是球体,但实验结果的形状表明是锥形裂纹。这种差异的原因被认为是由于数值模型中的元素数量不足,这意味着需要一个更精细的网格来建模。膨胀后,空孔与砂之间的空间开始出现翼状裂纹,然后沿径向传播(见图9)。

图9 仿真结果

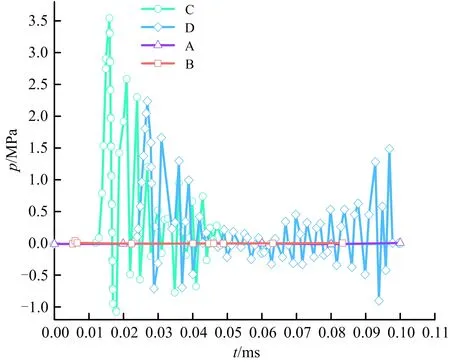

在模拟中设置4个观测点(A~D)记录这4个点的应力变化情况。空气耦合介质装药压应力,v-m(有效应力)时程曲线如图10、图11所示。

图10 空气耦合介质装药压应力

图11 空气耦合介质装药v-m时程

C曲线至炮孔内部x方向径向压力最大值为3.4 MPa,在x方向切向拉应力最大值为1 MPa;D曲线至炮孔孔壁附近x方向径向压力最大值2.5 MPa。

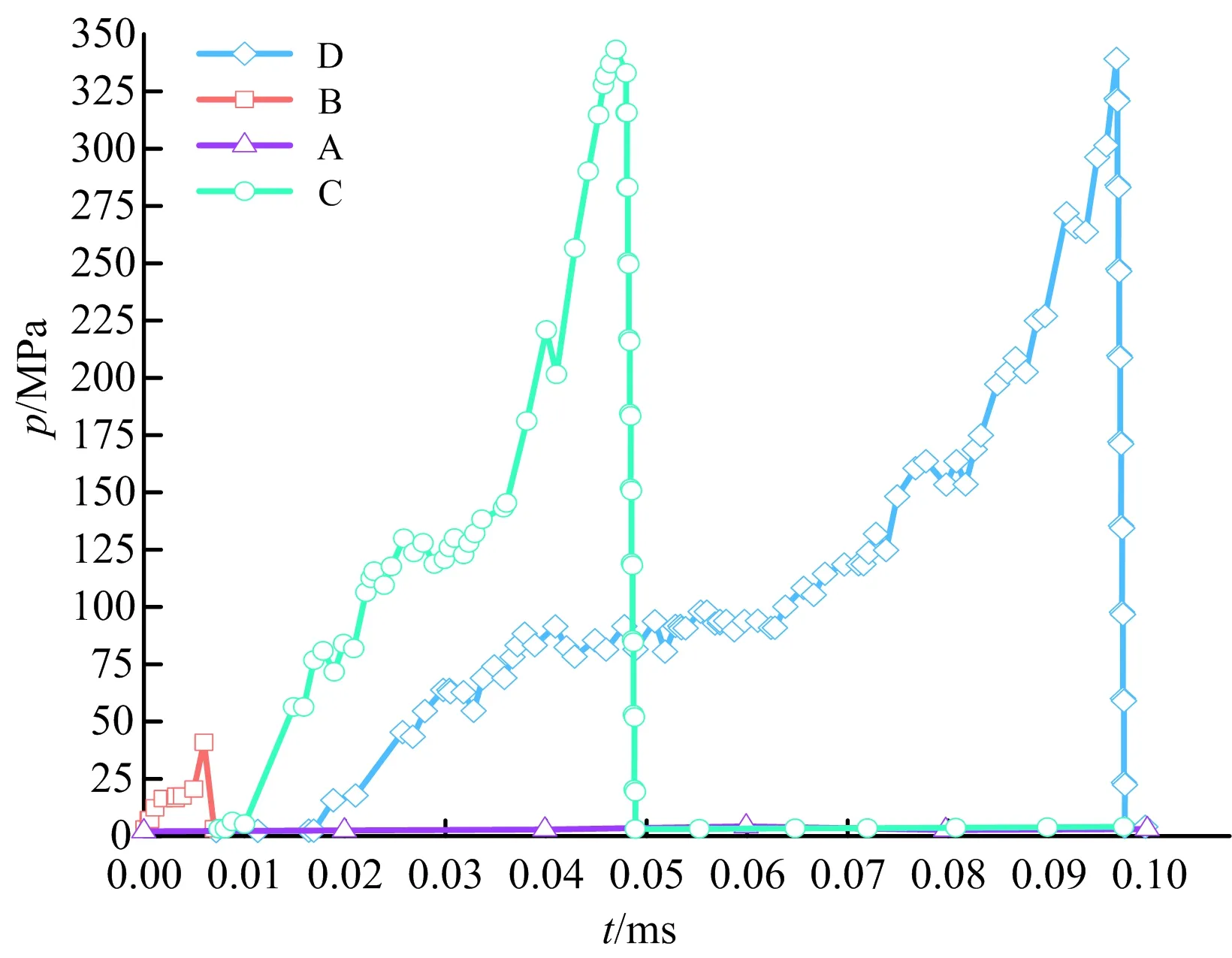

3.2.2 水耦合介质装药爆破

水耦合介质装药压应力,v-m(有效应力)时程曲线如图12、图13 所示。

图12 水耦合介质装药应力

图13 水耦合介质装药v-m时程

从图中可以看出水耦合装药结构在定向方向产生的应变与垂直定向方向的应力之差很大,水的加入明显加强了射流的能量,同时也增加了垂直定向方向的能量。

3.3 模拟分析

比较水耦合装药与空气耦合装药时的有效应力时程曲线与压力时程曲线可以发现,孔壁拉应力大于极限抗拉强度产生初始裂隙。相同距离处水耦合爆破所产生的爆炸峰值压力均大于空气耦合装药爆破,且其衰减相对较慢,峰值压力作用时间长,变化平缓,说明水耦合装药时爆破的作用压力大、均匀,且时间长,炸药能量利用率高。若岩石为相当坚硬及以上级别时,孔壁压力小于极限抗压强度,故能较好地保护孔壁。孔壁拉应力大于极限抗拉强度产生初始裂隙。

4 结论与不足

4.1 结论

1)空气耦合能形成质量较好的贯通裂纹及爆破效果;同等条件下,水耦合爆破炮孔破碎区面积较大,对于要形成光滑的断截面来说,爆破效果不好。

2)水耦合装药爆破时炸药对孔壁产生的压力较为均匀,爆破的破碎效果更好,在爆破实践中可以减小爆破破碎块度,提高大块合格率,从而改善爆破效果。

3)数值模拟中,相同距离处水不耦合爆破所产生的爆炸峰值压力均大于空气不耦合装药爆破,且其衰减相对较慢,峰值压力作用时间长,变化平缓,说明水不耦合装药时爆破的作用压力大、均匀,且时间长,炸药能量利用率高。

4.2 不足

1)不同耦合介质装药爆破对PMMA试件的断裂时间极其短暂,不能定量的研究能量传递效率,孔壁压力和裂纹长度。同时裂纹的扩展受试样边界条件的影响。

2)数值模拟中目前的研究仅限于圆柱形试样中的单个炮孔。因此,需要进一步研究裂纹在多个钻孔中的扩展特性。此外,PMMA在本研究中,是强烈的温度依赖性。爆破载荷引起的冲击波显著提高了材料的温度。然而,目前的数值模型没有将温度相关行为纳入PMMA的本构模型。