模拟板全尺寸吹风试验技术

2022-11-28马庆岩张宝华刘德权王靖宇

张 鑫,高 超,马庆岩,张宝华,刘德权,王靖宇,杨 闯

(1.中国航发沈阳发动机研究所,沈阳 110015;2.中国人民解放军31434部队,沈阳 110034)

0 引言

进气畸变研究是航空发动机研制过程中一项重要工作,用于评定整个推进系统的工作稳定性[1]。为了降低进气道/发动机联合试验所需成本,各类进气畸变模拟技术如模拟网技术、紊流发生器、空气喷流畸变模拟器、插板模拟技术、模拟板技术等相继出现。在中国,王如根等[2]开展了进气道插板试验,通过对试验测量数据的分析发现测压探头的安装位置对脉动强度有显著影响,而测量时间对气流脉动强度计算值影响很小;程邦勤等[3]利用一种可移动插板式畸变发生器对某涡扇发动机开展了进气总压畸变的试验研究,平面紊流度和反应流场稳态总压畸变的周向不均匀度随着插板深度和换算转速的增大而增大;叶巍[4]开展了畸变模拟板的设计与试验研究,提出了一种半经验、半数学的模拟方法。在国外,Bion[5]、Roger等[6]、Mccarthy[7]均对进气畸变模拟技术进行了研究,并开展了一系列的数值计算与试验验证。其中,模拟板技术不仅可以模拟进气道出口流场畸变图谱,还可以较为精确地模拟稳态、动态畸变流场。英国最先应用了模拟板技术,在进/发匹配试验中采用不同形状、尺寸的模拟板模拟了动态和稳态的流场畸变。为了降低试验成本,模拟板的研制程序一般分为3步[8]:(1)在工程基础研究阶段,主要进行外廓直径Φ=150 mm的模拟板缩尺模型研究;(2)在工程研制阶段,对Φ=600 mm的模拟板缩尺模型开展进一步的研究;(3)在工程验证阶段,采用全尺寸Φ=905 mm的模拟板进行吹风试验研究。

模拟板吹风试验研究在国外起步较早,英美等国在20世纪七八十年代就使用模拟板进行了进/发匹配的相容性试验研究[9];而中国相关方面的研究起步较晚,但历经多年发展,开展了大量的模拟板试验研究[10-12],也取得了一些成果。其中,Φ=150、600 mm的模拟板缩尺模型试验占绝大多数。由于受到试验条件的限制,中国开展的模拟板全尺寸吹风试验相比于模拟板缩尺模型吹风试验要少很多,模拟板全尺寸吹风试验相关的试验技术参考也屈指可数。

本文利用某试验设备对模拟板全尺寸吹风试验相关技术进行了研究和探讨。

1 模拟板全尺寸吹风试验

1.1 试验状态模拟准则

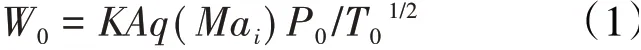

在进行模拟板全尺寸吹风试验时,通过控制模拟板前后马赫数来保证试验状态。模拟板的流量为

式中:W0为进气物理流量;P0为进气总压;T0为进气总温;K为常数,K=0.0404;A为模拟板的流通面积;Ma为模拟板前/后气流的马赫数;i=0代表板前,i=1代表板后。

根据式(1)可以通过调节W0、P0以及T0来实现对模拟板前后马赫数的控制。在试验时,为了达到状态要求的模拟板前后马赫数,在气源能力有限的条件下,可以利用设备引射器,通过降低进气总压的方式来降低模拟板进气物理流量。将模拟板主流进气的物理流量W0折合成常温、标准大气压下的换算流量W'0

式中:P'0=101.325 kPa;T'0=288.15 K。

在试验时,利用换算流量来保证试验状态的一致性。

1.2 试验方案

采用进气与引射相结合的方式使模拟板前后马赫数达到试验状态。试验装置原理如图1所示。从图中可见,气源的空气进入试验管道后分为3股:第1股气流为多余空气,直接通过排气阀门进入排气塔中;第2股气流为引射气流,通过引射阀门进入引射器,利用拉瓦尔喷管的引射作用使试验仓内形成低压环境;第3股气流为主流气流,通过流量孔板后进入试验仓,所测得的流量即为模拟板物理流量W0。试验仓内安装有前测量段、模拟板、后测量段以及排气段。

图1 试验装置原理

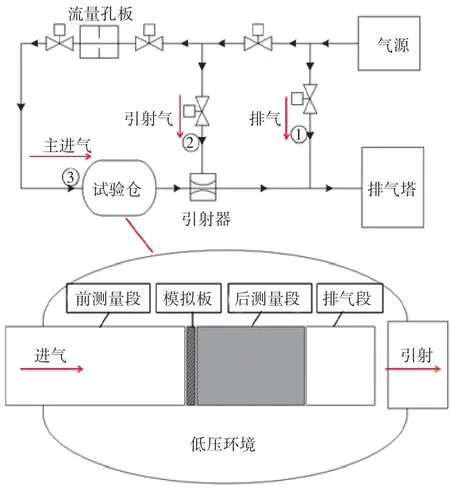

吹风试验选取A、B 2块模拟板,模拟板试验件如图2所示。在模拟板下方120°扇形区域开孔,使得2块模拟板后流场目标图谱的高低压区域比例大致为2∶1。模拟板A低压区开孔较大,阻塞比较小,流通面积与阻塞面积比为2.33;模拟板B低压区开孔较小,阻塞比较大,流通面积与阻塞面积比为2.16。图上的低压区开孔仅为示意,并不是实际开孔位置及大小。

图2 模拟板试验件

1.3 测量方法

全尺寸吹风试验所用模拟板内径D=905 mm,测点布置位置如图3所示。从图中可见,在前测量段上的0-0截面布置模拟板前测点,轴向距离为2D;在后测量段上的1-1截面布置模拟板后壁面静压测点和脉动压力测点,轴向距离为1D;在后测量段上的气动截 面(Aerodynamic Interface Plane,AIP)布置模拟板后稳态总压测点,轴向距离为1.1D。其中,AIP的轴向位置与整机试验保持一致。

图3 测点布置位置

在试验前,在0-0测试截面布置总压、静压以及总温测点,对模拟板进口参数进行测量;在1-1测试截面布置静压测点,对模拟板出口稳态静压进行测量;在AIP布置总压测点,对模拟板出口稳态总压进行测量。温度测点采用K型热电偶通过EX1000ATC温度测量仪进行测量;压力测点通过压力扫描阀进行测量。

1.4 数据处理方法

模拟板吹风试验需得到的畸变参数主要有:综合压力畸变指数W、稳态周向畸变指数面平均紊流度εav、总压恢复系数σav。

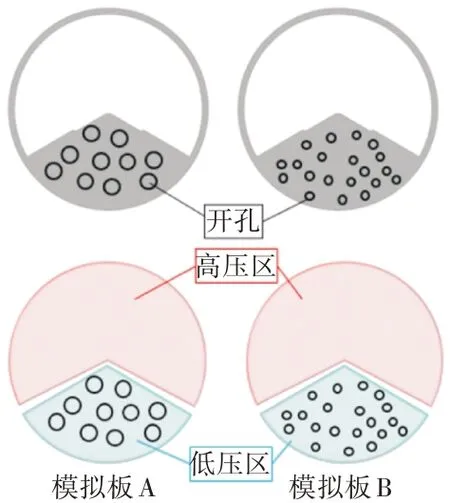

AIP上单个测点总压恢复系数为

式中:Pt2为板后测量截面气体总压;Pt0为板前气体平均总压。

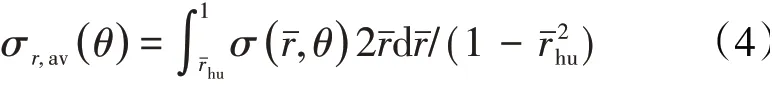

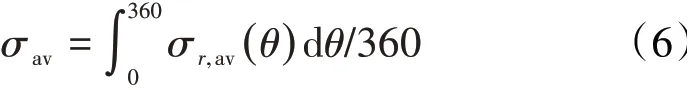

周向θ位置的径向平均总压恢复系数为

低压区内平均总压恢复系数为

面平均总压恢复系数为

稳态周向畸变指数为

脉动总压时均值为

脉动总压均方根值为

周向θ位置紊流度为

面平均紊流度为

综合压力畸变指数为

2 试验结果及讨论

2.1 模拟板后马赫数计算

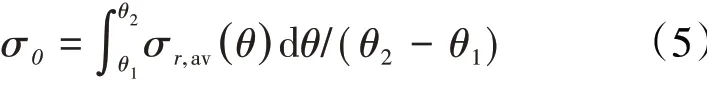

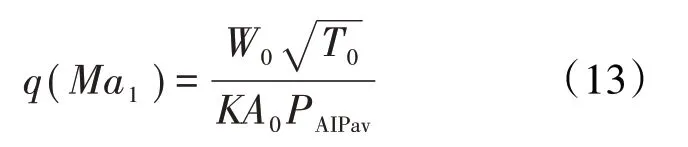

2.1.1 流量法模拟板后马赫数的流量法计算公式为

式中:PAIPav为AIP平均总压。

该算法与进气物理流量、AIP平均总压以及进气平均总温有关,与1-1截面平均静压无关。

2.1.2 总静压法

模拟板后马赫数的总静压法计算公式为

式中:P1-1Sav为1-1截面平均静压。

该算法与AIP平均总压以及1-1截面平均静压有关,与进气物理流量、进气平均总温无关。

模拟板后马赫数是确定模拟板修型方案的重要参数,采用流量法和总静压法分别对相同状态下原始流场(不安装模拟板时)马赫数进行了计算,2种计算方法得到的结果对比如图4所示。

图4 原始流场模拟板后马赫数2种计算结果对比

从图中可见,在Ma=0.35~0.54时,采用总静压法计算所得的模拟板后马赫数比采用流量法计算得到的略高。其原因是:由于流量孔板布置在进气管道上游,考虑从流量孔板到试验件的管路存在微量渗气(负压状态),实际进入模拟板的空气流量要比流量孔板测量的进气物理流量略大,则计算得到的模拟板后马赫数比实际值略低;而采用总静压法时,由于该算法中进气物理流量不参与计算,后测量段上的总压和静压测点可以直接反映模拟板后参数状态,相比于流量法,剔除了进气物理流量测量结果偏小的影响,计算得到的模拟板后马赫数会更接近实际值(回流区内除外)。因此,本次试验模拟板后马赫数采用总静压法进行计算。

2.2 测点布置方式对畸变指数测量的影响

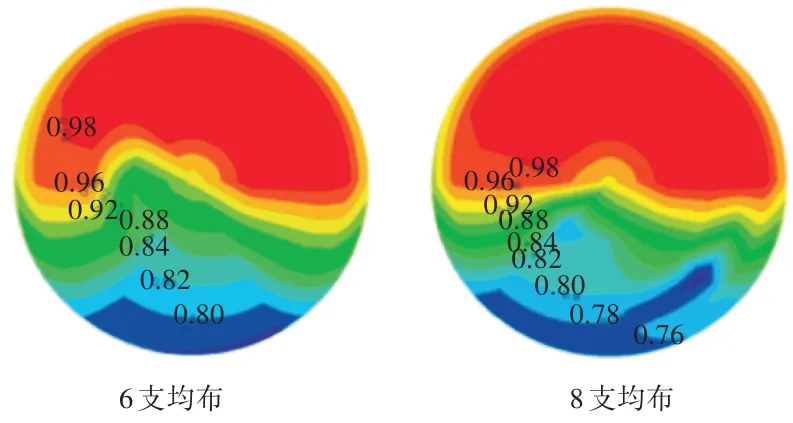

为了研究AIP受感部布置方式对模拟板畸变度试验结果的影响,通过AIP的6支受感部均布和8支受感部均布这2种测量方式(如图5所示),对模拟板A在板后马赫数为0.546状态下的畸变度进行了录取,试验结果见表1。

图5 AIP的2种受感部布置方式

表1 AIP不同受感部布置方式试验结果

从表中可见,模拟板A在板后马赫数为0.546的状态下,当AIP的8支受感部均布时,稳态周向畸变指数为9.95%,比AIP的6支受感部均布的试验结果提高了1.27%;AIP平均总压为49.37 kPa,比AIP的6支受感部均布的试验结果提高了近1 kPa。

将2种布置方式下测得的AIP压力场拟合成压力分布,如图6所示。从图中可见,布置8支受感部比布置6支受感部时测得的低压区域更大。

图6 2种布置方式下测得的AIP压力场拟合的压力分布

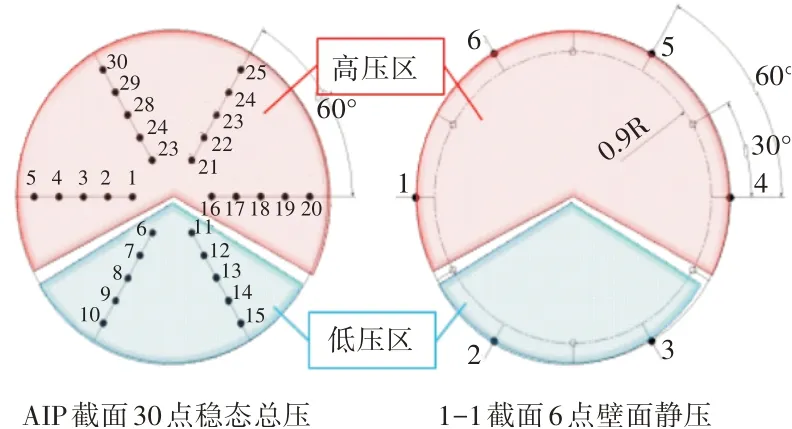

来流空气经过模拟板时由于受到模拟板开孔形式的影响,其压力在板后会形成新的分布(流场分布)。模拟板后的流场相对于平均总压形成高压区和低压区2部分,高低压区下模拟板A板后受感部布置如图7所示。从图中可见,设计的模拟板A的板后流场高压区主要分布在红色区域(240°),低压区主要分布在蓝色区域(120°)。AIP的6支受感部均布时,高压区有4支受感部,低压区有2支受感部,高低压区测点数量比为2∶1(或5∶2.5);而AIP的8支受感部均布时,高压区有5支受感部,低压区有3支受感部,高低压区测点数量比为5∶3。换言之,经过比例折算,2种受感部布置方式在相同高压区测点数量的情况下,前者的低压区测点要少于后者的;而在高压区测点数量相同的条件下,低压区测点数量相对增多会使模拟板稳态周向畸变指数增大,因而8支受感部均布的条件下测得的稳态周向畸变指数会比6支均布的略大。

图7 高低压区下模拟板A板后受感部布置

对于AIP的6支受感部均布的方式,其高低压区测点数量比为2∶1,并且高低压理论区域面积比也为2∶1,测点数量与高低压区域相互匹配。因次,相比于AIP的8支受感部均布的方式,AIP的6支受感部均布的方式更适合该模拟板后流场测量。

上述测点数量与高低压区域相互匹配的结论主要针对测点数量/位置受限的情况,可为具有其它板后高低压区域占比的模拟板提供参考。今后如果有条件可以使用转动耙进行多次多角度的测量,在尽可能不增加流阻的前提下变相增加测点,可以更真实地测量出板后流场。

2.3 物理流量对畸变指数测量的影响

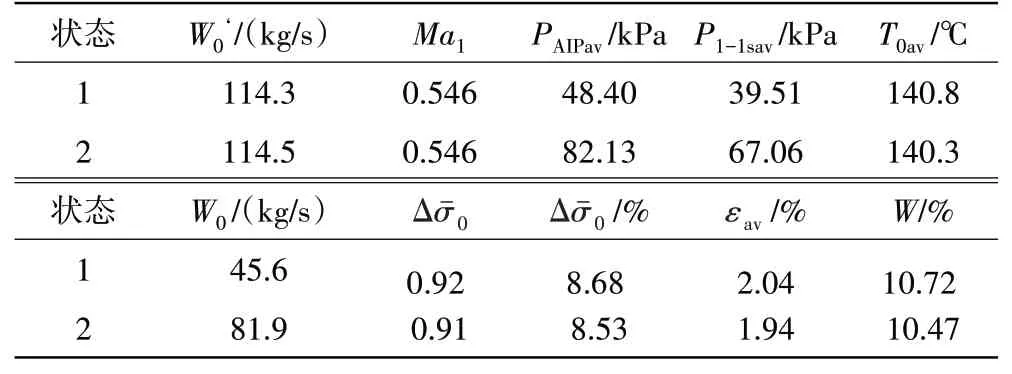

为了研究模拟板进气物理流量对模拟板畸变度试验结果的影响,在不同进气物理流量、相同板后马赫数0.546的状态下对模拟板A畸变度进行了录取,试验结果见表2。

表2 不同进气物理流量下模拟板A试验结果

从表中可见,模拟板A在2种不同进气物理流量、相同板后马赫数的状态下,稳态周向畸变指数、面平均紊流度以及综合压力畸变指数基本不变,表明进气物理流量对模拟板畸变度影响很小。

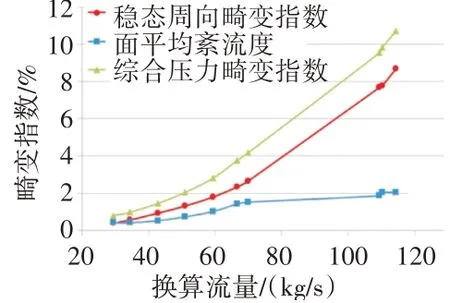

2.4 换算流量对畸变指数测量的影响

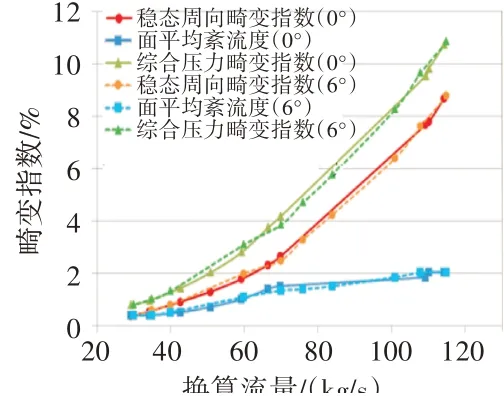

在不同换算流量下模拟板A的畸变指数拟合曲线如图8所示。

图8 在不同换算流量下模拟板A的畸变指数拟合曲线

从图中可见,随着换算流量的增大,模拟板A的稳态周向畸变指数明显增大,面平均紊流度略有增大,综合压力畸变指数逐渐增大。换算流量相当于常温、标准大气压状态下的通过模拟板的空气流量,根据式(1),对于同一块模拟板,其换算流量与马赫数相互对应,因此换算流量的增大是表象,板后马赫数的提高才是实质。

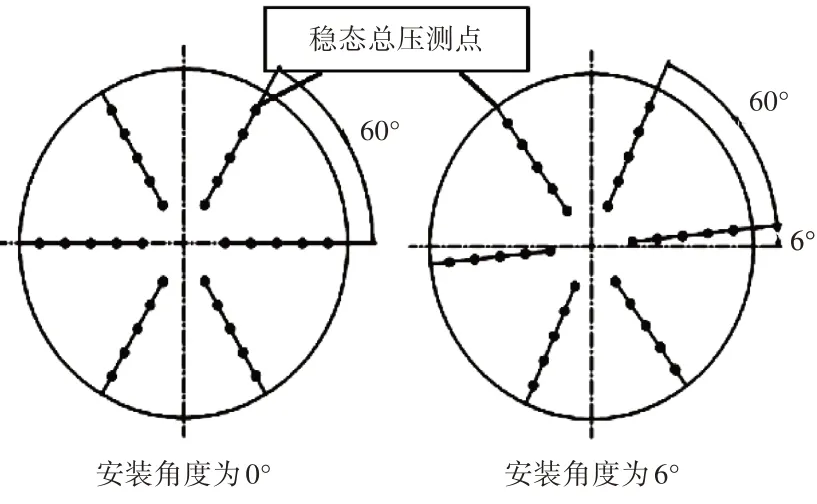

2.5 测点小角度偏斜对畸变指数测量的影响

为了研究板后测点相对于模拟板沿周向小角度偏移对畸变指数测量的影响,在录取了模拟板A安装角度为0°时不同换算流量下的畸变特性之后(图7),又开展了安装角度为6°时不同换算流量下的畸变特性录取,模拟板A的2种安装角度如图9所示。

图9 模拟板A的2种安装角度

模拟板A在安装角度为6°时不同换算流量下的畸变指数拟合曲线如图10所示。

图10 在安装角度为6°时不同换算流量下模拟板A的畸变指数拟合曲线

为了研究模拟板安装角度对模拟板畸变度的影响,将模拟板A在安装角度为0°和6°时不同换算流量下的畸变指数进行对比,如图11所示。

图11 在安装角度为0°和6°时不同换算流量下模拟板A的畸变指数对比

从图中可见,随着换算流量的增大,模拟板A在2种安装角度下的稳态周向畸变指数、面平均紊流度以及综合压力畸变指数基本重合,说明安装模拟板时,测点小角度偏斜(6°以内)对畸变指数测量基本无影响,可以忽略。

2.6 测点轴向位置的影响

在进行模拟板B在马赫数为0.54状态下的畸变度录取试验时,发现板后低压区个别总压小于板后低压区壁面静压,由此判断此时测点位于板后回流区内,认为测点轴向位置对畸变度测量有影响。模拟板后高低压区域测点布局如图12所示,其中低压区的部分测量结果见表3。

图12 模拟板后高低压区域测点布局

表3 模拟板后低压区测量结果

从表中可见,对于模拟板A,在换算流量为114.3 kg/s时,低压区平均总压为41.85 kPa,低压区平均壁面静压为39.40 kPa,说明板后1.1D的轴向位置已经避开模拟板A的板后回流区,可以准确地测量板后畸变;而对于模拟板B,在换算流量为90.4 kg/s时,其低压区平均总压为57.02 kPa,平均壁面静压为57.21 kPa,前者小于后者,说明板后1.1D的轴向位置处于模拟板B的板后回流区内。而实际测量段上的稳态总压受感部是无法在回流区域中准确测量的,这里得到的低压区总压数据只能对测量位置是否在板后回流区进行判断,并不能准确地反映该区域实际的总压值。另外,在这种情况下,采用总静压法计算的板后马赫数也不准确。

气流经过模拟板一段距离后才能形成目标畸变流场,而由于A、B 2块模拟板低压区的开孔数量不同,流通面积不同,理论上形成目标畸变流场所需的距离也会有所差异。模拟板A比模拟板B低压区的开孔大,流通面积大,板后回流区域轴向距离较短,因此板后形成目标畸变流场所需的距离相对短。由于在本文的试验中模拟板后测量段上的测点轴向位置固定,无法调节,今后在进行类似试验时,应参考模拟板设计计算的板后流场,合理布置板后测点的轴向距离,既不能太短(要避开回流区),又不能太长(要具有较明显的高低压分布)。

3 结论

(1)在非回流区内模拟板后马赫数采用总静压法进行计算的结果更接近真实值;

(2)AIP测点布置方式会对稳态周向畸变指数的测量产生影响,低压区测点相对增多会使稳态周向畸变指数的测量值增大;

(3)模拟板进气物理流量对板后畸变指数测量基本无影响;

(4)随着模拟板进气换算流量的增大,板后畸变指数逐渐增大;

(5)模拟板后测点周向小角度偏斜(6°以内)对板后畸变指数测量基本无影响;

(6)模拟板后测点轴向位置的布置建议参考模拟板设计计算的板后流场,既不能太短以避开板后回流区,又不能太长以得到较明显的高低压分布。