基于LABVIEW 的煤自燃模拟实验温湿度测试系统设计*

2022-11-28陈文涛

刘 庆,陈文涛,林 硕

(安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引 言

煤炭自燃在煤炭储运过程中是不容忽视的危险因素[1-2]。 煤炭自燃需要满足一定的临界条件,如通风氧气供给和蓄热情况等,因此为保障煤矿安全生产,对煤炭自燃过程和条件进行研究是十分有必要的。 松散煤体的热湿迁移规律可以作为研究煤自燃的重要理论依据,对其进行实验研究能有效降低煤自燃产生的几率,具有极大的研究价值。 近年来,众多学者对煤自燃实验展开研究。 赵兴国利用程序控温装置及相应测试系统对煤自燃的特性进行研究[3]。刘文永利用真密度测试仪对含有水分的煤体进行试验,探究水分对煤自燃的影响[4]。 YB Tang 通过模拟煤的绝热氧化过程分析煤的官能团变化规律[5]。 综合上述研究成果发现,现有的煤自燃实验一般只对温度及干燥流动空气进行研究,而实际反应过程中空气湿度往往也是一个重要的影响因子。 传统的温湿度测试方法存在操作困难、响应时间长等问题。 因此,笔者提出一种基于LabVIEW 的可对松散煤体内部温湿度变化进行监测的测试系统[6-8]。 引入LabVIEW开发软件[9]对各功能模块进行程序设计,提供人机交互界面,完成对大量温湿度数据的实时传输、分析、显示和存储,实现自动连续在线监测。 此系统具有操作方便、响应灵敏、采集精度高等优点。

1 煤自燃环境模拟实验系统简介

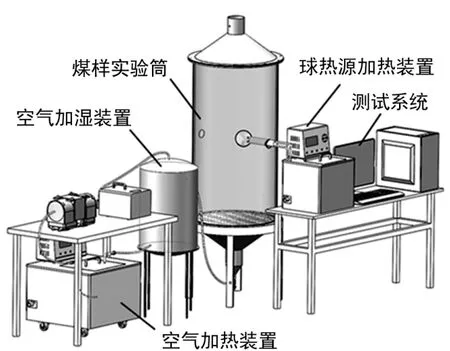

通过试验台搭建对煤自燃环境进行模拟,进而探究松散煤体的热湿迁移规律。 系统由空气加热装置、空气加湿装置、球热源加热装置、煤样实验筒和测试系统组成,其结构示意图见图1。

图1 试验台结构示意图

实验时,气泵泵入的空气经过空气加热装置和空气加湿装置,加热加湿后的空气源源不断泵入煤样实验筒,热湿空气在一定时间内作用于松散煤体,利用油浴法制造恒温球热源,使其恒定持久作用于松散煤体,对松散煤体进行传热传质作用。 测试系统的数据采集单元利用布置在松散煤体内部的温湿度传感器,实现对温湿度数值变化的实时监测与保存。

2 测试系统设计

测试系统选用“LabVIEW2018”上位机软件进行开发。 图形化编程语言操作简单、容易上手、可移植性好、在测试研究中被广泛使用。 系统架构示意图见图2,测试系统上位机运用到操作系统、Access 数据库以及Lab SQL 工具包等,下位机包括数据采集器、USB 通讯转换器以及温湿度传感器等。 程序设计根据功能要求可划分为通讯模块、数据库模块以及数据处理模块三个部分。 实验开始,打开电源供电模块,通讯模块通过USB 通讯转换器建立数据采集器与上位机测试系统的实时通信和数据传输,数据处理模块读取温湿度数值,经过计算转换后在上位机界面上进行数值和图形化展示,数据库模块将所有温湿度数据实时导入数据库内,以便随时查看变化规律。 运行状态出现错误时紧急停止模块,禁止整个程序继续运行,以便监控人员进行程序修改和调试。

图2 系统架构示意图

2.1 系统硬件选型

测试系统的数据采集单元由硬件及软件组成,二者相辅相成。 系统侧重于实验室环境下对温湿度数据的监测,故需针对硬件在煤样反应筒中的实际应用进行选型和研究。

2.1.1 传感器选择

温湿度传感器的测试范围需要满足温度在20 ~100 ℃之间,湿度在0 ~100%RH 之间。 由于本实验的测试环境为松散煤体内部,随时间和温度变化,反应筒内部会发生化学反应生成各种带腐蚀性的气体,对传感器的金属探头会造成一定损坏,降低其检测精度。 故在传感器选择上要考虑其防护性、耐腐蚀性和耐压性。 针对这些要求,本测试系统选用型号为RSWS-V05 的温湿度传感器。 该传感器可输出模拟量信号,其外置式探头通过数据线与温湿度变送器相连,形成良好的温湿度信号数值转换。

2.1.2 数据采集器选择

测试系统使用泓格公司I-7000 系列中的i-7017 模块,该模块采用8 通道差分方式输入,其每个通道均可以单独接入不同类型的信号,以采集输入的模拟量信号并输出数字量信号。 采集过程中,开关电源对其供电,温湿度传感器接入模块输入端,通过USB 通讯转换器和DCON 协议建立模块数据端与上位机的实时通讯。

2.1.3 USB 通讯转换器选择

USB 通讯转换器选择UT-890a,双向USB 转RS-485 接口转换器串口通讯实现上位机程序与下位机的数据传输与实时通信。 该转换器带有零延时自动收发转换功能,保证数据能够高速传输,同时带有滤波磁环,提高数据传输的抗干扰性,保证传输过程的稳定性。 硬件连接图见图3。

图3 硬件连接图

2.2 功能模块程序设计

2.2.1 通讯模块设计

通讯模块作为上位机软件与数据采集器之间联系的纽带,实现对上位机发送指令的实时回应以及对有效数据的实时采集和传输。 通讯方式选择串口通讯,通讯协议选用泓格公司开发的DCON Utility 协议。 DCON 协议是一种广泛应用于计算机监控系统中的基于RS-485 网络的请求或答复应用层协议。程序设计中,数据采集单元存在十个i-7017 采集模块,地址位标号分别为1~10,其中奇数地址位标号接收温度传感器的信号,偶数地址位标号接收湿度传感器的信号。 后面板中将while 循环的循环次数和数字10 分别作为商与余数函数输入端的X 和Y,得出数值为0~9,再通过+1 运算后与10 个地址位相匹配,将地址位与串口号、校验方式和校验和进行簇捆绑,输入连接至“DG Read AI All”控件,将串口号进行多线路连接,作用于“Open COM”控件,实现程序运行后实时打开串口进行通信,读取传感器的输出信号。

2.2.2 数据处理模块

数据处理模块通过索引数组控件对“DG Read AI All”控件读取的模拟量数据进行索引解析,使其分离独立计算,将温湿度模拟量转换为实际温湿度数值。 程序设计中,从结构面板中选择条件结构,创建十个选择分支,分别对应五层温湿度传感器的温湿度。 获取分离的温湿度数据输送至不同的选择器下单独进行分析处理。 实验采用的温湿度传感器温度量程为-40 ~+120 ℃,输出电压为0 ~5 V,故在程序设计中输入值*32-40 可得到温度输出值;湿度量程为0 ~100%,故在程序设计中输入值*20 可得到湿度输出值。 合并信号控件将温湿度输出值合并后在波形图表显示区实时显示出来。 数值至小数转换控件将温湿度输出值转换为字符串格式。 连接字符串控件将时间数值转换为字符且与温湿度数据字符合并输出。 数据循环结构采用while 循环,时间设置为每4 s 进行一次数据采集。

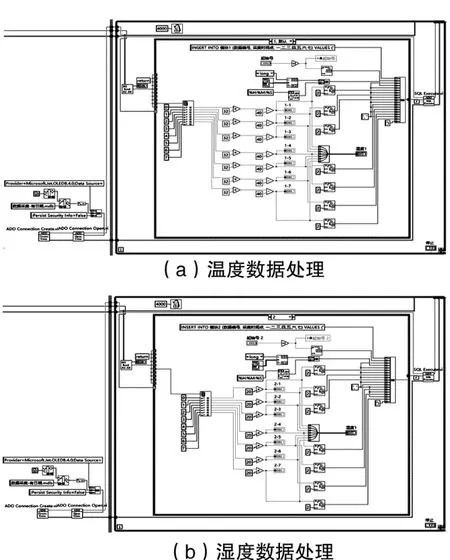

2.2.3 数据库模块

数据库模块的功能主要是通过Active X 功能调用ADO 控件,使用SQL 语言访问数据库,实现温湿度数据在Access 数据库中的实时存储。 选择Microsoft Jet 4.0 OLE DBProvider 程序,建立信号传输。将数据库保存在当前vi 路径,利用拆分路径控件将其拆分为基路径,同时将数据库名称作为相对路径,并将其转换为字符串,编写SQL 语句“Provider=Microsoft.Jet.OLEDB.4.0;Data Source=+路径+;Persist Security Info=False +INSERT INTO 模块1 (数据编号,采集时间点,一,二,三,四,五,六,七)VALUES('+每个选择所合并的温湿度字符串')”,运行程序时ADO 控件对该语句进行处理并输出,将输出数据传输至数据库保存。 测试系统的温度和湿度整体程序设计框图分别如图4(a)和(b)所示。

图4 整体程序设计框图

3 系统测试与分析

3.1 上位机界面显示

测试系统前面板见图5,可显示温湿度数值变化波形图、每一时刻具体温湿度数值、通讯模块参数基本信息,方便监控人员根据程序运行状态修改和设置串口号、地址和波特率等相关参数。 同时能够显示数据库运行状态,以便监控人员随时掌握数据库运行情况,及时处理运行错误。

图5 煤自燃环境模拟实验测试系统上位机界面

3.2 数据处理与分析

实际实验中,利用本测试系统获取温湿度传感器在煤样反应筒中采集的温湿度信号。 通讯模块将温湿度模拟量信号实时传输至数据处理模块并对其进行解析和计算分别得到温度的输出值和湿度的输出值。 输出的温湿度数值通过数据库模块实时存储在数据库内。 对其进行处理分别得到煤样中部七个不同位置的温度和湿度数值变化规律,见图6。

图6 温湿度随时间变化规律

从图6(a)中看出该煤层测点温度在实验开始时升温速率较快,短时间内上升至较高温度。 温度达到一定值后在较小的范围内保持动态平衡且逐渐趋于稳定。 因该煤层与球热源距离较近,受球热源的影响更大,受外界空气的影响更小,故其整体温度数值较大且最终稳定在35 ~50 ℃。 从图6(b)中看出该煤层测点湿度在实验开始阶段逐渐上升,上升幅度较小,上升至峰值后开始平稳下降。 由于该煤层受外界空气影响较小,球热源热传导作用变大,故该煤层整体湿度分布呈现从四周向中心处不断减小的趋势,稳定后整体湿度范围介于30 ~60%之间。 煤样温湿度的整体变化规律符合实际设备中各因素耦合后的实际变化情况。

4 结 语

测试系统通过LabVIEW 软件建立了友好的PC人机交互界面,实时对温湿度数据进行采集、读取、转换和保存,同时通过可视化上位机图形显示界面显示数据变化趋势,为后期数据处理提供了便利。 测试系统完成了设计目标,提高了实验结果的准确性和可靠性。 实验结果整体变化规律符合煤自燃变化的一般规律,表明本测试系统经过实际校准和精确度校验,采集数据准确安全,数据稳定性好,响应时间较短,满足系统测试要求,可以根据需要对系统模块进行迁移,可移植性高,容错性好,具有较好的使用价值。 后续研究中可以加入用户权限、异常情况预警和历史信息查询等管理系统,融合5G 技术,进一步提高测试系统的智能化水平。