高压开关用焊接铝合金压力容器优化设计试验*

2022-11-28陈元杰魏素华蒙国柱

陈元杰, 魏素华, 蒙国柱

(1.上海齐达重型装备有限公司,上海 201411; 2.上海西门子高压开关有限公司,上海 201100;3.ABB 电网投资(中国)有限公司 厦门分公司,福建 厦门 361000)

0 引 言

高压电气行业用压力容器属于压力容器的一个特殊而重要的分支,其设计结构与常规化工医药用压力容器有很大差异。 在保证强度要求的前提下,此类压力容器内部曲面设计必须满足导体布置及对应的电场分布要求,并且要符合间隔布置位置限制,避免因位置受限而导致的结构设计限制。

常规高压电气行业压力容器以铸造铝合金为主,虽然其曲面成型工艺复杂,但因其有成熟的试验数据与设计计算数据拟合而得到国内外厂家广泛使用。伴随着原材料价格不断上涨,厂家之间的竞争越来越激烈,各个厂家都在优化铸造结构,节省材料上不断创新与尝试;鉴于在部分简单模块受压部件上的焊接使用成功,部分厂家尝试另辟蹊径,将焊接结构逐步推广使用到复杂核心模块上,以保证安全为前提,降低成本,提升自己产品的市场竞争力。

为解决铸造壳体废品率高、重量大而导致的成本劣势,以断路器模块上的壳体铸造改焊接为研究对象,通过其结构多次改造,以及对应仿真实验优化过程,最终实现降本约40%,并顺利通过相关验证实验。

1 设计参数与结构选型

该铝合金壳体设计参数见表1, 其原始结构为铸造,为了形成更多焊接方案,分别从焊接方法、接管连接形式、法兰形式和底部连接结构等不同方向排列组合,共形成48 种新结构,并基于重量成本、技术风险、受力状态、客户接受度、专利、制造难易等不同维度对48 种方案进行评估,并最终确定对其中四款方案进行研究,分别是:板焊插入口平焊法兰曲面底盖结构,板焊插入口平焊法兰曲面底盖结构, 板焊拉拔口平焊法兰曲面底盖结构, 板焊拉拔口带颈法兰曲面底盖结构。

表1 铝合金外壳设计参数

插入口结构虽然制造简单,且不需要模具投入,但考虑到在接管与筒体焊缝成形的焊缝表面不平整而带来的放电风险,需要首先对其进行电场仿真,见图1,结果略超判据,虽然接管与筒体连接位置可以通过打磨的方式实现圆滑过渡,从而降低放电风险,但是考虑到焊缝尖角位置打磨R角不规则打磨的潜在风险,此方案暂时不予采用;若内部导体结构可以实现大幅优化进而提高电场安全裕度,可考虑继续聚焦此方案。

图1 插入口结构电场仿真

拔口结构光滑的内部曲面过渡对流体流动的影响很小,当拔口圆滑过渡要求不高时,一般通过烘烤敲击矫形的方式实现,制造过程极为繁琐,医药食品压力容器偶有使用;对于高压电器承压部件,其内部要求极严,需保证内部过渡角大于某一定值,此时需要用专用拉拔模具工装,在加热的同时施加拉力,成型比较规则。 基于较小过渡角的电场保守计算,小口采用拉拔结构,由于大口电场安全裕度大,大开孔仍然采用插入式焊接结构,整体结构电场仿真计算校核后,计算合格。 见图2。

图2 拉拔口结构电场仿真

经过初期电场分析后,确定小口选型为拉拔口结构,大口为插入式焊接结构。

由于设备铸造的工艺特性,对于复杂形状的造型比较容易实现,铸造支座与底部的封闭结构,可以实现紧凑布局,在降低高度从而降低运输费用的同时保证了间隔间距可以做到最小,进而实现缩短内部导体长度的目的;但是铸造工艺也有诸多不可控因素,所以标准要求做5 倍设计压力的爆破试验,相比于焊接结构的3 倍设计压力,铸造壳体需要更大的厚度才能满足强度要求,且由于铸造材料延伸率很低,出现缺陷将直接导致壳体报废甚至出现更加严重的安全隐患。 焊接结构相比于铸造材料,单位面积出现缺陷的比例相对低很多,出现过载时,塑性材料会通过变形吸能而不至于导致严重事故;铸造支座,底盖结构设计都要通过焊接耳式座,板压曲面封头的形式予以实现,从受力角度、球形封头、椭圆封头进行改进固然比较好,但是将大大增加设备整体高度,其增加的运输费用甚至超过铸改焊节省的成本,故而最终决定使用球冠封头,其成本约为平盖的1/5,由此,设备外形基本确定:铝合金板材焊接,满足减材需求;拔口加插接接口,满足电场需求;平板法兰或带颈法兰,满足连接需要;球冠封头封盖,满足减材、降高、降运费需求,耳式支座支撑,满足降高需求。

2 有限元强度分析

根据上面的电场分析以及结构限制分析,对确定的壳体结构进行有限元分析,以确认爆破试验时的壳体强度、接管外载、封盖与紧固件强度、底部支撑稳定性、法兰密封性是否满足各项要求。

2.1 爆破试验

2.1.1 爆破试验仿真模型

应用有限元计算软件ANSYS,建立与爆破试验一致的模型,壳体上每个开孔配备水压盲板以及高强度螺栓螺母。 在耳座上施加位移约束,所有螺栓施加预紧力以模拟校核试压工况时的泄露情况,设备内表面施加3 倍设计压力[3]。 见表2。

表2 有限元模型与加载

2.1.2 爆破试验仿真结果

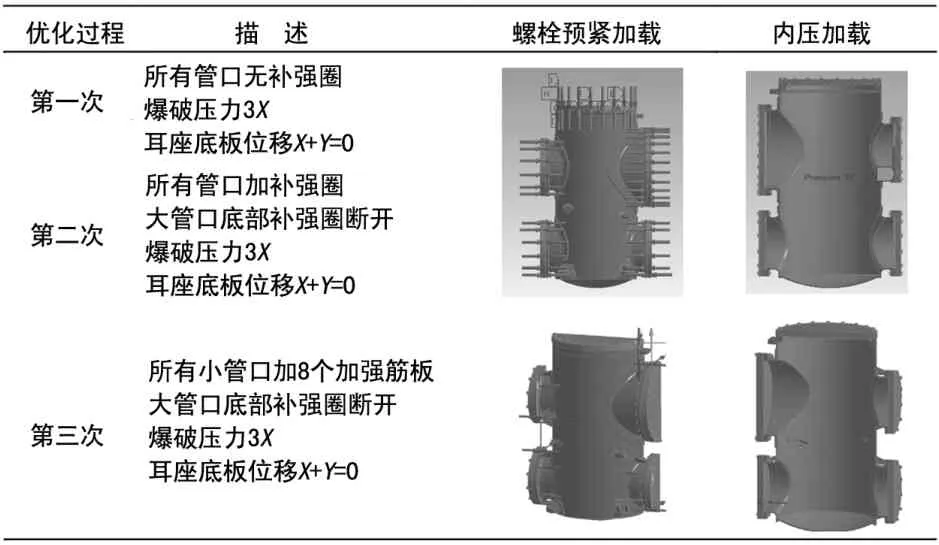

上述优化过程只保留了最关键的三步,其余微调不再赘述,针对上述三步优化方案对应的实验结果见表3 所列。

表3 有限元仿真结果

2.2 接管载荷

2.2.1 接管载荷仿真模型

由于各个接管外部需连接电流互感器、三位置开关、母线等模块,重量较大,其对设备本体的强度影响不能忽略,为此基于大量实验积累,对每个接口都给出了固定的常规载荷与极限要求载荷,建立如下模型对其进行核算,见图3。

图3 接管载荷模型

设备内部施加内压等于设计压力X,耳座底部施加固定约束,在每个接管上增加虚拟长接管,并在远端施加不同方向的力,进而验证在外力作用下设备的强度;由于前期接管不带筋板时局部应力过大,故而在接管法兰位置增加了钢支撑并与底架连接,以缓解远端力对设备本体的影响,计算显示受力状况有很大改善,强度合格,但是此方式会导致设备选型以及安装困难,部分功能难以实现,故最终以接管加筋板的形式缓解接管载荷对接管根部的影响。

2.2.2 接管载荷仿真结果

此方案计算结果见图4,校核本体强度,反算结果显示,其最大允许载荷为50 kN·m,小于要求的60 kN·m,此时筋板与法兰连接位置应力最大,根据此处材料以及焊接结构等特性,基于FKM guideline核算最大应力位置的材料利用率不超过1[5],在安全范围之内。

图4 接管载荷有限元结果

3 检验与试验验证

根据标准要求,设备在尺寸检验合格后要验证其爆破/泄漏性能;作为研发首样,需验证接管载荷下的受力大小以及失效位置与有限元计算的相符性,验证不同位置不同材料的母材(板材,锻件),热影响区以及焊缝性能,具体试验步骤与结果如下。

3.1 爆破试验

供应商对原材料、焊接试样力学性能、设备尺寸、焊缝质量实时成像射线检测等进行自检并确保符合要求;设备在本厂进行爆破试验,爆破试验要求焊接压力从容器需达到3 倍设计压力(+1.2 MPa),试验中发现设备从一个法兰位置开始泄露,打压终止,远大于要求值,爆破试验合格。

3.2 接管载荷试验

按照有限元计算方法搭建完全一致的试验模型,并在重要关注位置放置应力应变片与激光测距仪来检测变形,见图5。 在接管载荷加至90 kN·m 时,筋板断裂,除此之外无失效,其接管承载远大于要求值,满足使用要求,与有限元计算预测失效位置一致,但数值相差较大,计算方法有待进一步优化。

图5 接管载荷试验

3.3 力学试验

除筒体本体母材外,分别对焊缝、热影响区、法兰材质、球冠封头与筒体连接焊缝位置进行切割取样,复验材料的力学性能,材料抗拉强度与屈服都远大于标准值。

经爆破试验和接管载荷试验验证,设备强度满足要求,经力学性能复验可知,焊接热影响区材料性能有所下降,但仍大于材料标准值,焊接过程控制良好,设备最终判定为合格。

4 结 论

文中对焊接铝合金压力容器的铸改焊降本优化过程以及后期检验等做了简要的分析,其中只保留了设计优化的关键几步,通过上述分析得出如下结论。

(1) 焊接工艺控制的稳定性将直接决定焊缝,热影响区以及附近母材的性能,进而决定设备的整体性能。

(2) 过量安全系数的叠加将导致试验结果与仿真计算出现很大的偏离,要综合评估,合理取值,做到安全与经济的平衡。

(3) 焊接壳体拔口结构在一定程度上可通过拔口变薄位置的变形释放部分局部应力,进而降低局部应力峰值水平。

(4) 相比铸造容器,焊接结构在复杂曲面成型方面不如铸造,但是其在内表面质量以及工艺可控性方面优于铸造工艺。

(5) 焊接结构由于其灵活性,可以在不增加甚至降低成本的基础上基于不同的开孔形式变换不同壳体样式,铸造壳体受限于模具,变换壳体类型相对不如焊接结构灵活。

(6) 设备密封性能的仿真要基于大量实验数据积累,针对不同密封面形式,不同垫片材质确定合理的密封面变形间隙,才能以此作为判据预测指导新设备的开发。

(7) 球冠形封头尽管在所有曲面封头中受力不佳,但是只要确保封头与筒体连接位置焊缝质量可靠以及连接位置附近刚度足够,其总深度低、用料少等优点还是值得推荐的。

此焊接压力容器优化设计过程对于设计研发人员系统考虑设计安全裕度,注重焊接过程检验与控制以及按爆破试验设计高压电器用压力容器都有重要的参考价值。