带液油管在线控污配套工具的研制与应用

2022-11-28孙连会杨振涛孙连治陈辉孙骥华北油田公司第二采油厂

孙连会 杨振涛 孙连治 陈辉 孙骥(华北油田公司第二采油厂)

1 背景及介绍

2018年开始,华北油田全面推广加药热洗工艺[1],追求油蜡密闭融化、管杆不再地面清蜡的清洁效果。热洗后,管柱下部没有泄油装置时,则起出油管会有工作液等污染源产生,落地会形成污染,因此需同步完成环境保护处理[2-4]。

纵观各油田因地制宜环保控污[5-6]处理模式基本有2种。一是落底收集法,采用地面铺防渗布、围堰等隔断措施,先让其自然落底,再收集处理,转运需人员车辆,防渗布还需要固废处理,费用在每吨4 000元以上。二是截流引出法,在起出过程中采用控制工具[7-10]将工作液处理在地面以上。华北油田根据自身低压井多的情况,2018年利用低成本、轻便化“管口四件组”全面推广截流引出法,油管控流防污罩[11]封堵上口、油管控流箱[12]控制下口、井口防喷器顶部的防护盘[13]收集井口散流、井口回流桶[14]将工作液回注油套环空,实现工作液不落地、地面不铺防渗布的环保效果。

近期不断推出的井下作业自动化新技术,利用一个井口上大面积平台及辅助装置,将截流引出法推到了无人操作甚至智能化[15-16]的新高度。但自动化修井设备成本都在百万上下,耗资巨大且还有配套设备标准高、占地面积大、装拆时间长、维修速度慢等等问题需消化,所以距离行业全覆盖还有一定距离,以井口有人操作为主的常规井下作业还要存续相当长一段时间。那么对符合该油田特征因素的轻便化井口截流工具进行迭代更新就仍具有重大意义。所以在“管口四件组”的基础上,研制了井下作业带液油管在线控污配套工具,采用分点施策闭环控制的办法,实施对油管起出全流程的清洁管控,在保障工作液不落地的基础上,提升工具组合的小型化、集成化及自动化水平,进一步节约成本提高施工速度降低劳动强度。

2 总体思路

2.1 技术分析

华北油田进入开发后期,地层压力系数小于1的低压井占绝大多数,井下作业时井口溢流的油井是极少数。如此可以分析、确定井口有人操作的常规作业起出带液油管时可能产生污染源的全部节点,按操作时发生先后排序,计有5处。节点1为上提时,油管接箍上口工作液激动会溢出、飘散、坠落,1 L左右;节点2为油管外壁黏附工作液,0.5 L左右,风吹及管柱震动也会坠落;节点3为油管在井口卸扣时,油管内腔液柱压差会使液流从螺纹结合处渗流,0.3 L左右;节点4为油管卸扣后,小距上提,内腔工作液会在下口坠流,量大,常规直径73 mm油管一般为29 L;节点5为卸扣油管上提后,井内油管接箍上口也要激动溢流,一般2 L左右。

针对节点1,原“管口四件组”中的油管控流防污罩,利用压差阀总成,液流上顶形成自动正压封堵,液流下行形成自动负压开启,达到油管上提过程中封堵上口不溢流、卸扣后泄流又不影响排空速度的效果。它是靠人工实现与油管接箍的螺纹连接,双手装拆一次各需用时6 s以上。其创新方向是能否实现井口无人直接操作的自动封堵[17]。

针对节点2,因为已有的许多自封刮削类工具均是整体套入安装[18],拆卸用时均在180 s以上,严重影响井控抢喷时间,所以原“管口四件组”未涉及。其进一步的创新方向是能否在井口快速拆除。

针对节点3,原“管口四件组”中的井口防喷器顶部的防护盘,利用其大于油管防喷器上法兰的底板及集液槽可以接收此点渗流不落地。其进一步的创新方向是能否在中心顶部有效安装可以快速拆除的油管外壁刮削工具。

针对节点4和5,原“管口四件组”中的油管控流箱,利用其管体推板将油管前推使节点4工作液直接泄流到井口前的井口回流桶里,管箍截流板、立板、侧护板、整流堵板合成将节点5的溢流控制排向井口回流箱,一部分坠落到井口防喷器顶部的防护盘上。它是靠人工把持,需要选择箱前口与井口回流箱的对应角度及把握油管下口不远离井口回流箱上口,有一定失败风险。其进一步的创新方向是能否实现无人直接操作的远程控制。

2.2 架构设想

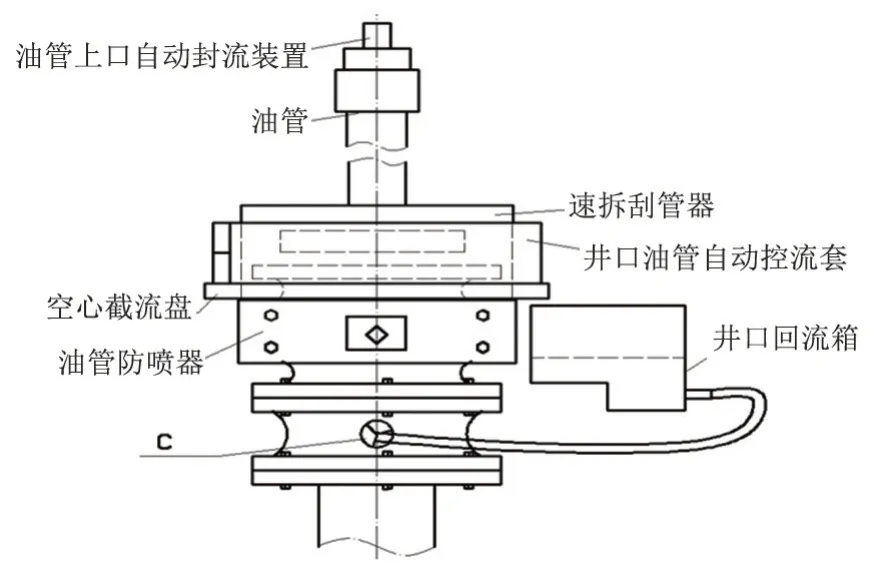

基于原“管口四件组”,增加外壁控污部分,构想5节点全控制的新型井下作业带液油管在线控污配套工具见图1,它包括空中和井口两部分。空中部分,油管上口自动封流装置安装在大钩2个吊环中间。井口部分,油管防喷器顶部法兰盘以下套装空心截流盘;空心截流盘以上、油管防喷器顶部法兰盘圆周套装速拆刮管器;空心截流盘上平面及速拆刮管器外侧安装井口油管自动控流套;井口回流箱安装在空心截流盘下端,连接套管闸门。

图1 带液油管在线控污配套工具Fig.1 Auxiliary tools for on-line pollution control with liquid tubing

新的“油管五件套”对应大多数低压井起带液油管过程中的5个污染风险节点。油管上口自动封流装置对应控制节点1工作液,速拆刮管器对应控制节点2工作液,空心截流盘对应控制节点3工作液,井口油管自动控流套对应控制节点4及5工作液,井口回流箱将节点3、4、5工作液通过套管闸门回流油套环空。5个节点工作液形成全程闭环控制,不接触施工人员身体,不落地,直接回流油套环空辅助井控,稳定实现该工序的绿色清洁作业。

在井口有人操作的常规作业模式下,空心截流盘、速拆刮管器、井口回流箱除井控等特殊情况外基本不动,油管上口自动封流装置、井口油管控流装置活动频繁,借助修井机气压、液压、微电的剩余动力实现井口外操控,以提高施工速度降低劳动强度。

3 关键技术

3.1 油管上口自动封流装置

为了实现对节点1工作液的井口外操控自动封堵,设计了油管上口自动封流装置(图2)。主要由封堵组件、换向连接套、液压缸、定位组件、电控系统组成。定位组件安装在提升设备的两个吊环之间;液压缸、换向连接套、封堵组件合计全长460 mm、最大直径90 mm,依次垂直串联在定位组件下方;电控系统布置在远离井口处。

图2 油管上口自动封流装置Fig.2 Automatic sealing device at the upper port of the tubing

封堵组件的弹性塞,用于封堵油管上口。弹性塞为耐油橡胶,锥形,大径大于油管接箍内径6~10 mm,中径大于油管内腔直径4~6 mm,方便进入油管内腔。电控系统用于远程电控弹性塞上下活动。电控开关的电源,选用修井机随车直流电源,24 V安全电压,经济且方便。定位组件可随机选择,夹板组只有一端连接在1个吊环上,适用双吊卡作业工艺,井口一般2人操作;两端连接在2个吊环上,适用单吊卡作业工艺[19],井口可以1人操作甚至无人操作。

工作原理:电控开关向电液换向阀一端供电,活塞杆伸出,推拉头推动空心套下行,封堵组件的重力锥头、气囊、弹性塞依次进入油管接箍封闭内腔,空中洒落形成污染的风险被消除。油管卸扣后在小距上提前,电控开关向电液换向阀另一端供电,活塞杆缩回,推拉头带动空心套上行,封堵组件退回油管接箍以上解除封堵。

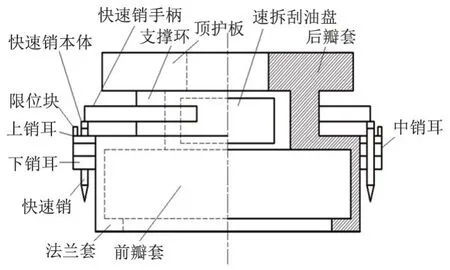

3.2 速拆刮管器

为了实现对节点2工作液的刮削、以及可以快速拆除的功能,设计了速拆刮管器(图3)。主要由前瓣套、后瓣套、快速销、速拆刮液盘四部分组成,2个瓣套通过快速销结合成同中心线的阶梯状空心筒体,2个法兰套形成的下空腔箍套井口防喷器法兰盘,2个支撑环上空腔围绕油管安装速拆刮油盘,顶护板上平面承载油管吊卡及管柱。

图3 速拆刮管器Fig.3 Quick release scraper

快速销用于前瓣套、后瓣套的快速联合及分解。快速销本体在圆柱体的基础上切掉2个弧形保留2个弧形,成上大下小扁铲状。两瓣套需联合时,快速销底部造型利于迅速进入有重合空间的上销耳、中销耳、下销耳,快速销手柄旋转90°,大间距的两个弧形面挤压三孔的不重合部分至基本重合,两瓣套贴紧结合成一体。反之,快速销手柄回旋90°,3~5 s提出,5~10 s两瓣套快速脱离油管防喷器法兰盘。弹簧锁扣用于速拆刮液盘的快速分解。

速拆刮液盘由主刮液盘、弹簧锁扣、定盘螺栓、补刮液盘组成。弹簧锁扣首先完成对主刮液盘和补刮液盘的弹性锁紧,以支持两盘的弹性刮削板对上行油管进行外壁刮削。弹簧锁扣的拉柄上抬再上提用时3~5 s,压簧放松即解除锁紧,主刮液盘3~5 s外拉脱离油管实现迅速拆除。

快速销旋转90°即上提的简单操作使解除瓣套联合的速度以秒计,随后速拆刮液盘的弹簧锁扣一抬一提的简单操作也使分离以秒计,这样就彻底消除了因拆卸耗时导致井控失败的风险。

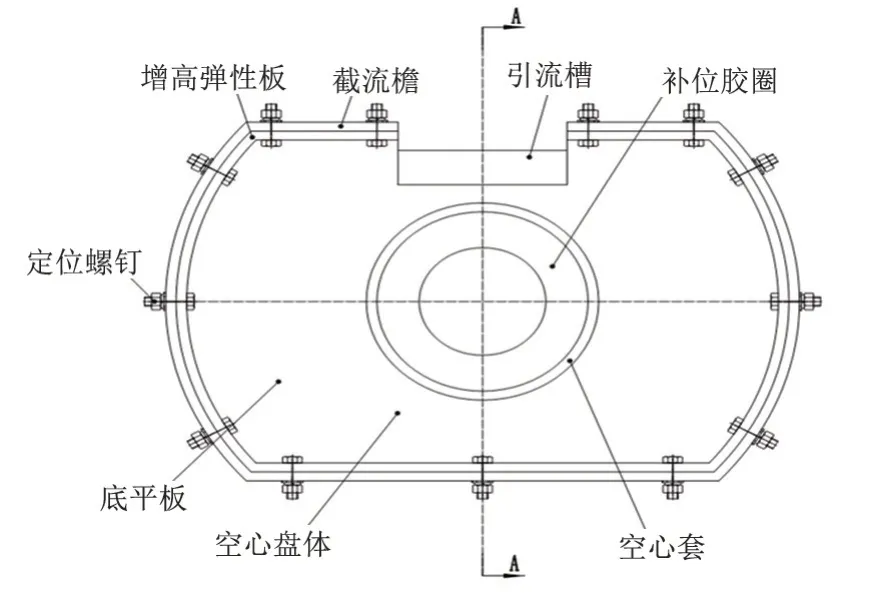

3.3 空心截流盘

为了实现对节点3工作液的途中接流设计空心截流盘见图4。主要由空心盘体、增高弹性板、补位胶圈组成。先在油管防喷器法兰盘下填入补位胶圈,再将空心盘体从空心套穿过法兰盘,套装在防喷器壳体以上,空心盘体的底平板及截流檐先收集再通过引流槽将井口上坠流引出。补位胶圈填补了防喷器法兰盘与壳体之间的缩径空间,使空心盘体居中稳定。空心套使防喷器法兰盘裸露,利于其上安装速拆刮管器。

图4 空心截流盘Fig.4 Hollow connection plate

制备要点:空心盘体的底平板两端圆弧间距1 200 mm,留露防喷器两端扳手方楞,不影响使用扳手开关防喷器,两端平行边线间距经试验选择980 mm,不影响井口移动吊卡挂摘吊环等操作,又可最大限度形成截流面积;空心盘体的空心套内径略大于法兰盘外径为382 mm,便于套入;补位胶圈高度同空心套、外径略小于空心套内径、内径略大于法兰盘下收缩体直径为237 mm,材质为具有弹性的耐油橡胶,使用前需将圆环断开以方便安装。

3.4 井口油管自动控流套

为了实现对节点4及5工作液的井口外远程控制功能,设计了井口油管自动控流套见图5。主要由滑轨底盘、剪叉机构、支撑架、折叠圆套、液压缸、电控系统组成。滑轨底盘底部配套固定在空心截流盘上平面一侧。材质为轻薄防水绸的折叠圆套与空心截流盘轴心相同,随剪叉机构上升可以超过1 000 mm高度,下落可以在配重环的牵引下收缩到150 mm以下。电控系统都在井口之外安装,类同油管上口自动封流装置的电控系统。

图5 井口油管自动控流套Fig.5 Auto-controlling flow sleeve of wellhead tubing

工作原理:井口外使用一个一柄三位两控的开关控制电控系统给液压缸伸出端供液,活塞杆伸出推动剪叉机构上升,连带支撑架侧面水平控制的折叠圆套上升一定高度,圆周无缝的折叠圆套控制了油管在井口卸扣被提起时内腔工作液的横向喷射,使其纵向流淌到空心截流盘里,消除了此节点工作液落地的污染隐患。反之,电控系统给液压缸收缩端供液,活塞杆收缩拉动剪叉机构回落,折叠圆套跟随回落到速拆刮管器上平面以下,恢复准备状态。

3.5 井口回流箱

为了实现对节点3、4、5工作液的收集和转流设计了井口回流箱见图6。主要由凹体箱、过滤提篮、固定滤网、连线短节组成。上部大矩形下部小矩形形成阶梯状的凹体箱可以蓄积100 L以上工作液,可以确保一根油管工作液完全注入不落地。过滤提篮上层的细滤网可以将大部分密度小于水的、易稠易凝的油块油球滤住并上提捞出。固定滤网可以防止油块油球进入连线短节,从而防止了油块油球堵塞管路。利用凹体结构,可以一部分支撑在套管闸门上方一部分支撑在地面上,也可以独立支撑在地面上,实现了井口周围前后左右随机安放。

图6 井口回流箱Fig.6 Wellhead return barrel

4 现场应用

4.1 工作流程

1)吊环挂好油管吊卡后绷紧,井口外控制油管上口自动封流装置下行封堵节点1的油管内腔。

2)油管开始上提,速拆刮管器自动刮削节点2的油管外壁。

3)油管开始井口卸扣,空心截流盘截收节点3的螺纹结合处渗流。

4)油管卸扣结束后,井口外控制井口油管自动控流套升起折叠圆套,油管小距上提,折叠圆套控制节点4的油管下口泄流及节点5的井内油管上口激动溢流横向无喷溅,泄流同时,井口外控制油管上口自动封流装置上行以解除油管上口封堵。

5)工作液纵向落到空心截流盘上平面自动转流井口回流箱,井口回流箱自动将工作液回流油套环空,泄流结束,井口外控制井口油管自动控流套下落,折叠圆套回落到速拆刮管器上平面以下备用。

4.2 现场应用

该带液油管在线控污配套工具研制成功后,2021年以6.35万元的费用加工了5套,在华北油田第二采油厂5个常规小修作业队进行了推广应用。工具简约小巧,搬运方便,主体安装一次用时不超过0.35 h,拆除一次不超过0.2 h。起出过程中,对应5个污染风险节点顺序使用:工作液在不被施工人员直接接触的情况下,全程受控零落地;占据井口的速拆刮管器的拆除在10 s以内,不影响井控的正常进行;对比2018年推广的“管口四件组”中的油管控流防污罩、油管控流箱等人工操作,自动化升级使每根油管起出提速10 s以上。目前,该厂除少量不能压洗的井使用车载式环保杆管在线清洗装置外,自配的应急抢险队全部使用该配套工具,未发生过工作液落地事件,整体使用效果稳定,完全满足井下作业的现场需要。

5 结论

1)带液油管在线控污配套工具对起管过程中的5个节点进行自动闭环管控,在工作液零落地的基础上,使施工人员不直接触碰工作液和控污工具,达到清洁作业的要求,提高了健康水平降低了劳动强度。

2)速拆刮管器的拆除在10 s以内,不影响应急井控的正常进行,不增加安全风险。

3)配套工具单价1.3万元以下,对比价格低廉,小型模块集成体积不超过0.4 m3,无需另备车辆搬运,现场装拆也方便,单根起管用时提速10 s以上,有助企业降本增效工作的成功开展。

4)对常规井下作业在符合本油田特征因素的前提下,利用小成本小制作的迭代更新来实现跨代程度的科技进步具有一定的借鉴意义和推广价值。