FCC装置分馏塔顶油气余热分析优化利用

2022-11-28韩胜显古扎丽阿依麦提肉孜潘从锦张玉勤

韩胜显 古扎丽阿依·麦提肉孜 潘从锦 张玉勤

(克拉玛依石化有限责任公司)

克拉玛依石化有限责任公司催化裂化装置分馏系统,一直存在分馏塔顶低温位热源利用不充分的问题。2001年7月该催化装置采用UOP技术,装置由50×104t/a扩量改造为80×104t/a,分馏塔顶油气负荷随之增加,上述问题更加凸显。因为分馏塔顶部油气含有大量的焦炭和催化剂等固体颗粒物,管束易堵塞,所以空冷和水冷经过长周期运行,管束内、外部就会出现腐蚀、堵塞、积尘、结垢,整体设备老化、生锈等问题,冷后温度会逐渐升高,即使通过检修也无法满足工艺要求。夏季,空冷和水冷全部投用的情况下,冷凝负荷不足,冷后温度超出工艺指标,温度高富气量大的诸多弊端显现,装置加工负荷严重受限。到了冬季,为了降低冷后温度,空冷无法停运,管束防冻成为很大的安全隐患。另外加工负荷的频繁调整,及空冷管束的频繁测温,也大幅度增加了员工的劳动强度和工作压力。通过技术攻关,塔顶低温位热源得到了充分利用,不但达到节汽、节电、节水的目的,并且消除了装置加工瓶颈,解决了装置安全隐患,降低了员工劳动强度和工作压力。

1 概述及解决措施

1.1 装置现状分析

2018年9月催化装置分馏塔顶油气系统技术改造之前,采取的是传统流程:分馏塔顶产出的油气温度为110~120℃,通过六组并联空冷KL-201/1-6冷却至70~80℃,再通过四组并联水冷L-202/1-4冷却降温至40~45℃,油气混合物进入分离罐E-201,然后分两路,凝缩油一路送至吸收-稳定系统,富气一路送至气压机系统。冷后温度工艺指标为40~45℃,是利用空冷和水冷来降低油气温度,这样塔顶油气从产出到冷却后送出,温差近80℃的显热被白白浪费,且需要消耗大量的电能和循环水。每年夏季,在塔顶六组并联空冷KL-201/1-6和四组并联水冷L-202/1-4必须全部投用的情况下,仍然无法满足冷后温度40~45℃工艺指标,会造成:富气量过大,气压机做功增加,凝汽式汽轮机消耗大量蒸汽;富气带凝缩油,打击气压机叶片,造成机组损坏,工作中存在极大安全隐患;富气量过大,气压机满负荷成为瓶颈,限制了装置加工负荷,公司物料分配、经济效益受到严重影响。春、秋两季,塔顶油气冷后温度可以满足工艺指标,但是塔顶空冷和水冷必须全部投用。冬季,则要保持一半空冷和全部水冷同时运行的情况下,才能够满足工艺指标,空冷管束防冻成为很大的安全隐患。公司四年一次的检修周期会对空冷KL-201/1-6和水冷L-202/1-4进行检修,但是因为催化分馏塔顶部油气内含有大量的焦炭和催化剂等固体颗粒物,分馏塔顶油气空冷和水冷管束易堵塞是该行业催化裂化装置低温热回收的一个难题,所以空冷和水冷检修后,通常运行3个月压降就会出现明显上升,6个月必须外部在线清洗一次。随着运行周期延长,空冷和水冷的取热效果会快速下降,在线清洗效果变差,塔顶油气系统冷凝负荷不够的问题会越来越凸显。

1.2 改造措施

1.2.1 确定方案

1)SEI提出的方案是增加空冷、更换扩大冷凝面积的后冷。提出采用:增加2台管式换热(低温热回收,油气-水换热)+2片空冷+更换4台后冷。此方案需要新建一换热器框架,还需加固旧冷换框架、基础,施工工程量巨大。

2)克拉玛依石化公司提出使用传热效率高的板式换热器作为油气-工艺热水换热器选项。低温热回收使用板式换热器,争取油气-工艺热水换热器增加取热,从而达到不增空冷、不更换后冷的目的[1-3]。

经对比,克拉玛依石化公司提出的方案用催化分馏塔顶油气加热换热水,热水为气分装置提供热源。该方案既能够消除装置瓶颈,又能够充分利用塔顶低温位热源,达到节气、节电、节水的目的。

1.2.2 方案优化

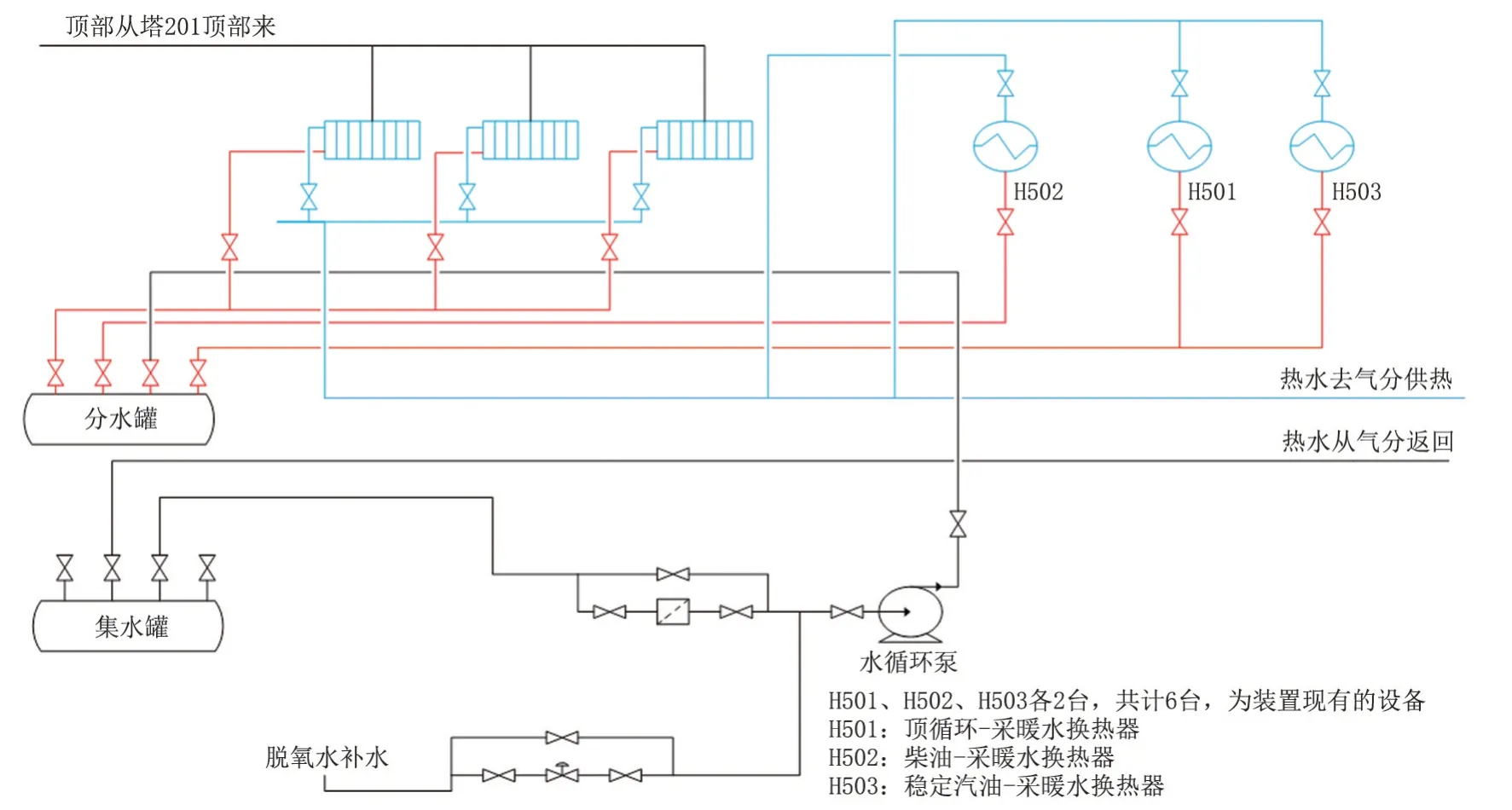

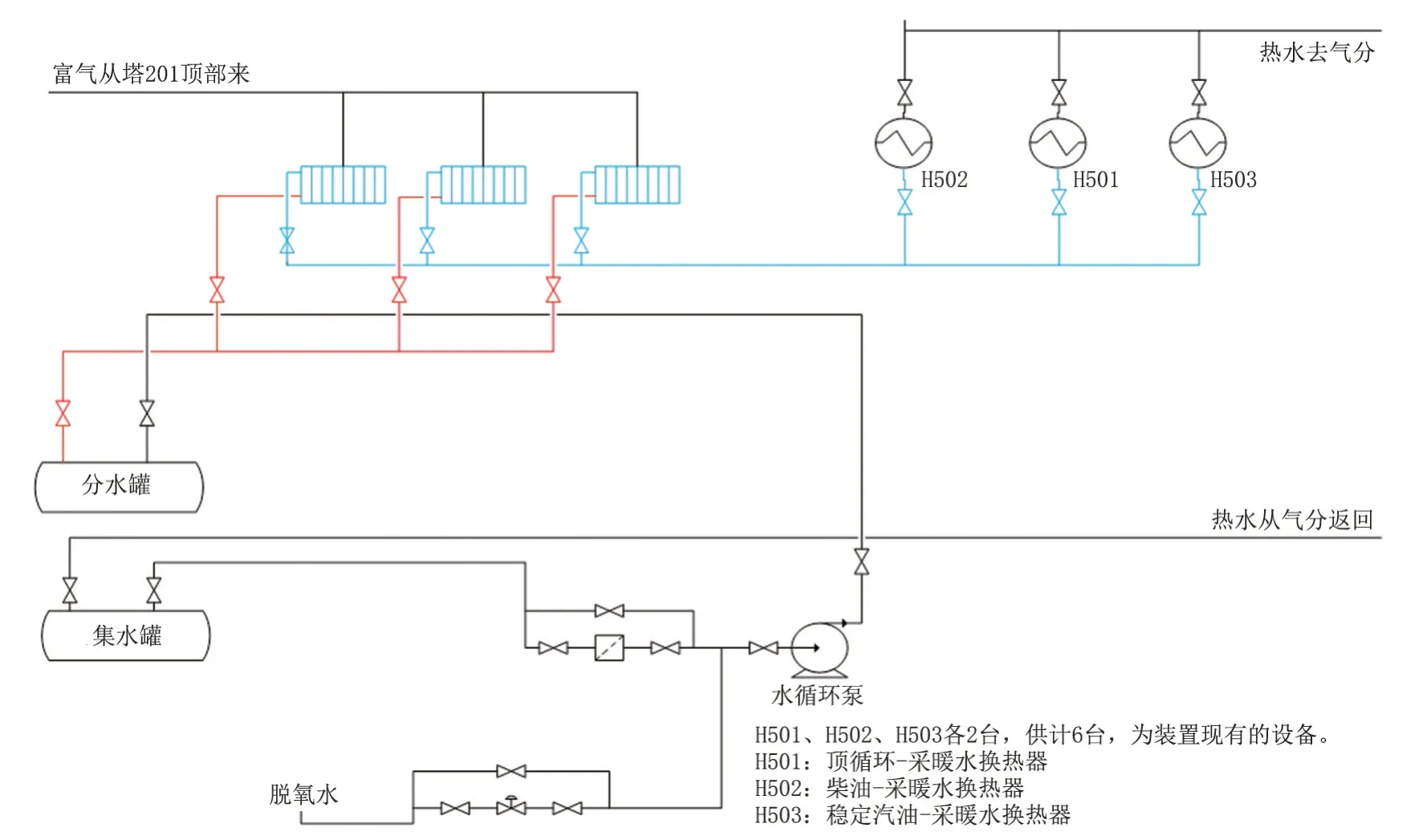

1)工艺热水流程:方案一为热水换热并联方案流程见图1;方案二为热水换热串联方案流程见图2。

图1 热水换热并联方案流程Fig.1 Parallel scheme flow of hot water heat transfer

图2 热水换热串联方案流程Fig.2 Series scheme process of hot water heat transfer

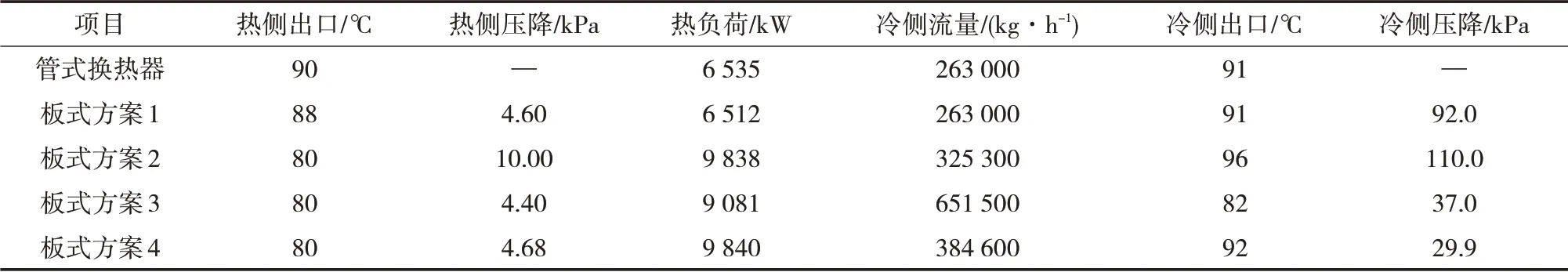

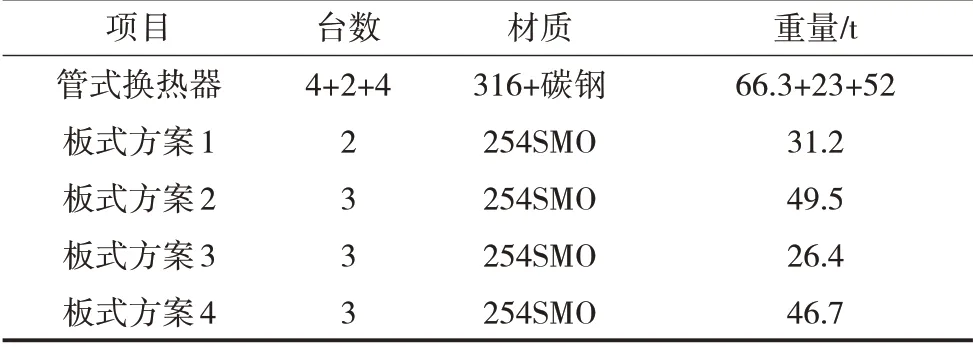

2)换热方案:共有四个方案。工艺条件为热侧流量:101 625 kg/h;热侧进口温度:122℃;冷侧入口温度:70℃。不同方案工艺参数对比见表1,设备参数对比见表2。在表1、表2中的板式方案3为串联方案[4]。管式换热器与板换方案对比见表3。

表1 工艺参数对比Tab.1 Comparison of process parameters

表2 设备参数对比Tab.2 Comparison of device parameters

表3 换热器对比Tab.3 Comparison of heat exchangers

1.2.3 施工对比

1)管式换热器方案:原框架-1框架上更换4台换热器并新增1台换热器,对原平台进行加固或更换;原框架-1框架新增2组空冷器,对原构架进行加高并加固。原框架-5框架顶增设4台换热器平台,对原构架进行加高并加固。加固部分落地塔基础,新建或加固部分设备基础等。

2)板换方案,泵房顶新增框架。

1.2.4 费用对比

1)工艺热水方案-管式换热器:催化装置需要新增顶部油气-工艺热水换热器4台(管式换器);管束碳钢,水侧防腐,重量66.3 t;新增2台换热水泵,增加两片空冷重量23 t;更换4台后冷,重量52 t,共计费用570万元。利旧框架要进行加高并加固,新建和更换框架较多。整体工程施工量大,时间长,费用昂贵。

2)工艺热水方案-板式换热器:油气侧换热终温93℃,空冷、后冷不需要作改动。板换3台总重21 t,费用490万元。泵房顶新增框架,施工量小,时间短,费用少。

1.2.5 板换的选择

1)选择全焊接板换,不存在泄漏问题。

2)板片焊接采用激光焊。板片材料采用254SMO,厚度不小于1 mm。

3)板片结构:考虑塔顶油气易于夹带污垢,全焊接板式换热器单张板片沟槽深度不小于5 mm,且冷热两侧必须四面可拆,允许采用高压水枪进行百分百无死角机械清洗;板片间流道应设有机械清洗通道;换热器四周应留有足够的检修冲洗通道[5-6]。

4)换热器冷热两侧各个流程都必须保证自排净,不残留工艺介质。

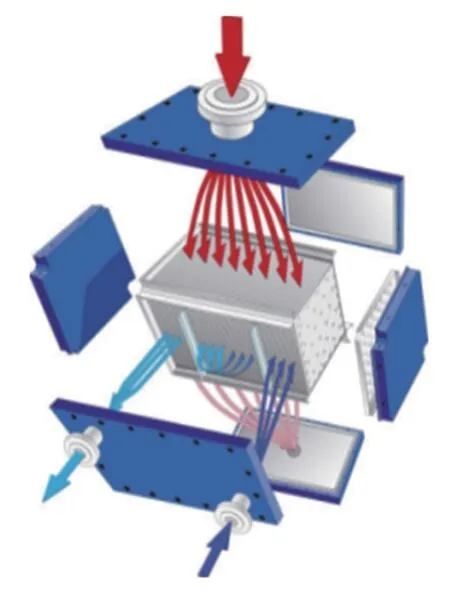

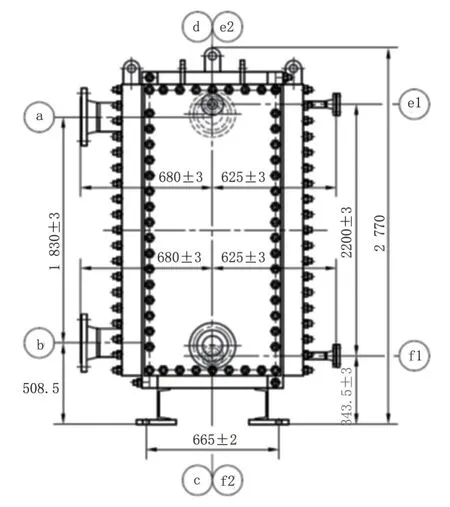

5)安装方式:水平安装,油气侧上进下出。板式换热器安装结构见图3,板式换热器结构见图4。

图3 板式换热器安装结构图Fig.3 Installation structure diagram of plate heat exchanger

图4 板式换热器结构Fig.4 Structure diagram of plate heat exchanger

6)板片材质的选择。双相钢2507材质:抗拉强度Rm和规定非比例延伸强度Rp0.2(规定的引伸计标距0.2%时的应力),均高于254SMO,这说明2507冲压后极有可能出现微小裂纹。断后伸长率A(原始截面积的开方):2507是15%,254SMO是35%,这说明2507不易冲压。NB/T47004也没有把2507列入常用板材,本项目前期技术交流时,有两个厂家也明确表示,不能够冲压2507板材。所以选型板片材质为254SMO较为合适。

1.2.7 综合评估

1)板换符合现有装置的设备分布要求,占地合理,重量轻、体积小,单体设备净重和操作重分别是7.86 t和9.72 t,3台总重21 t,占地面积仅2623 mm×1 406 mm,单独构架布置,更容易在现有钢结构上进行布置以满足更大的装置产能需求,而无需对钢结构进行加强,只需要在泵房顶起框架安装就行,安装施工工作量小。

2)换热温差小。板换换热终温温差7℃,能够产生103℃工艺热水,空冷、水冷可以利旧[7-8]。

3)板换依靠高表面剪切应力,高湍流来达到低结垢的倾向[9]。

4)板换的换热油气侧出入口通畅、流道畅通、流通能力大、没有死角,不易结垢和堵塞。

5)抗腐蚀。板换传热效率高,板片薄,重量轻,材质升级为254SMO,在催化分馏塔顶油气条件下为零腐蚀设计。

1.2.8 设备概况

阿法拉伐全焊接板式换热器主要特点如下:

1)高效传热:汽-液工况(冷凝或再沸),传热系数是普通管壳式换热器的2~3倍,可以实现3℃的极限段温差,特别适合热回收工况。

2)耐压差能力:板片波纹压槽成正交接触,接触点形成正方形边长不足1 cm,板片相互支持形成一个整体结构,可承受3.5 MPa全压差。

3)加工工艺:板片焊接工艺为激光焊接,焊接速度快,输入热量小,可以有效地避免应力集中,更适合应力腐蚀场合。

4)结构设计:板片组采用对焊结构,并预留清洗通道,冷热两侧四面可拆,现场可以采用1 000 kg高压水枪进行百分百无死角机械清洗。

1.2.9 工艺改造

公司科技处和车间技术人员通过多方调研,比选,评估,对分馏塔顶油气、公司系统采暖水等介质,及对空冷、水冷等设备进行传热及水力学参数计算,最后确定的方案:热水流程采用方案2,即串联方案;油侧采用板换方案3。

2018年9月对催化装置分馏塔顶油气系统进行技术改造,改造内容是在传统的分馏塔顶油气流程基础上,增设3台阿法拉伐全焊接塔顶油气-热水板式换热器,已达到消除装置瓶颈,解决安全隐患,充分利用热源,节气、节电、节水的目的。

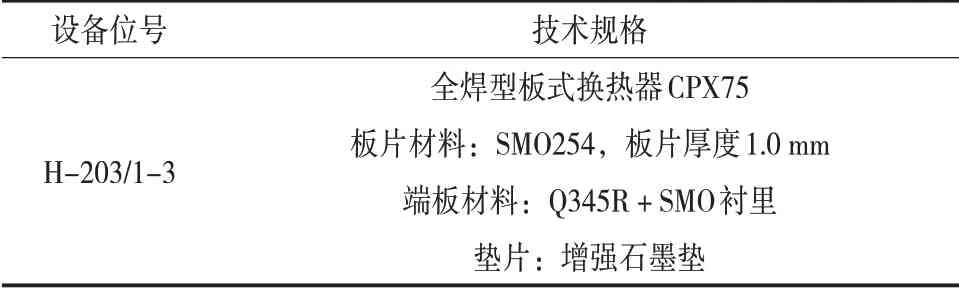

分馏塔顶油气-换热水板式换热器为3台阿法拉伐全焊接板式换热器Compabloc,型号CPX75,水平安装,板材SMO254,接口法兰面标准HG/T 20615—2009,Class 150,WN-RF。主体设备参数见表4,不同工况下工艺参数见表5。

表4 主体设备参数Tab.4 Main equipment parameters

表5 不同工况下工艺参数Tab.5 Process parameters of various working conditions

阿法拉伐全焊接板式换热器技术方案具有如下特点:

1)压力降完全满足设计要求,油气侧小于3 kPa;内部完全实现自排净。

2)可以回收10 000 kW的热量,比管壳式换热器回收热量更多,产生热水量更大。

3)板片采用254SMO,相当于双相钢2507,更耐受油气侧垢下腐蚀[10],可以保证设备连续稳定长周期运行。

4)板型为炼油工艺专门定制,通道间隙可达10 mm,可以有效防止污垢堵塞,且便于清洗。

技术改造后的分馏塔顶油气流程为:分馏塔顶油气(110~120℃),经过3台并联阿法拉伐全焊接板式换热器H-203/1-3(90℃)、六组并联空冷KL-201/1-6(80℃)和四组并联水冷L-202/1-4(40℃)后进入混合油气分离罐E-201,富气气体至压缩机压缩后进入E-301,凝缩汽油从罐底抽出进入吸收-稳定系统。油气工艺流程见图5。

通过图5可以看出,分馏塔顶阿法拉伐全焊接油气-换热水板式换热器,可以将塔顶120℃的油气降低到90℃,取热30℃,降低了空冷和水冷的取热负荷。

图5 油气工艺流程Fig.5 Oil and gas process flow

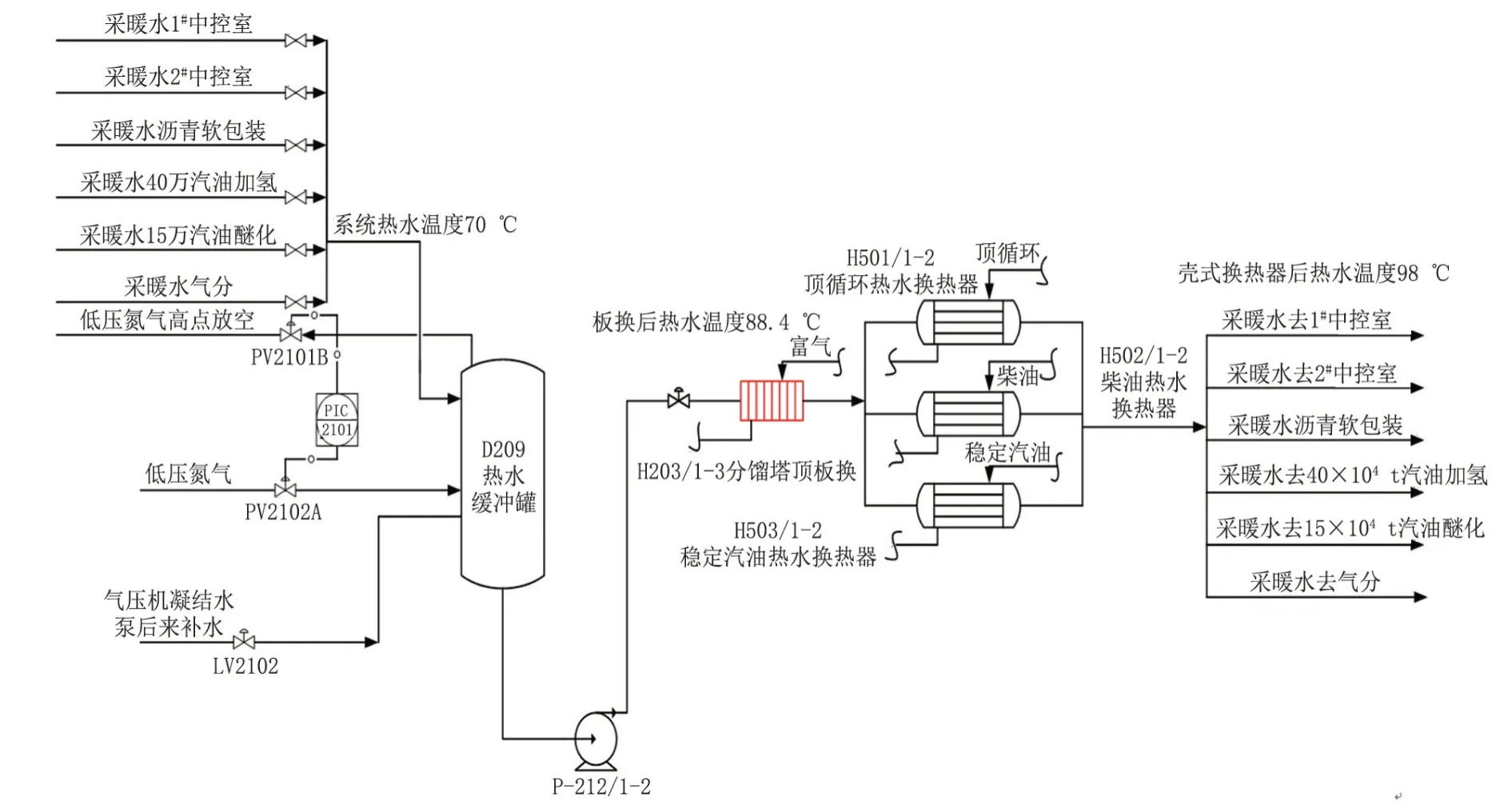

技术改造后的低温余热系统工艺流程为:换热水自D-209引出经换热水泵(P-212/1-2)升压进入分馏塔顶油气/换热水板式换热器(H-203/1-3)加热升温至88.4℃后,分为三路,分别进入顶循环/换热水换热器(H-501/1-2)、轻柴油/换热水换热器(H-502/1-2)以及稳定汽油换热水换热器(H-503/1-2)继续加热到98℃后,经原聚丙烯加热站线出装置后,送至装置外低温热用户:1#中控室、2#中控室、45×104t汽油加氢脱硫、15×104t汽油醚化、沥青软包装及气分装置;降温至70℃后返回至换热水缓冲罐(D-209),气压机凝结水作为补水。通过低压氮气氮封来调整罐内压力。低温余热系统流程见图6。

图6 低温余热系统流程Fig6 System process of low temperature waste heat

系统采暖水经过阿法拉伐全焊接油气-换热水板式换热器换热后,将进水温度70℃升高到88.4℃,取热19℃,节约了用于加热采暖水的蒸汽。

2 当前国内外同类技术对比

2.1 技术优势

阿法拉伐全焊接板式换热器与传统管壳式换热器相比,板式换热器技术方案具有如下显著优势:

1)板换依靠高表面剪切应力,高湍流来达到低结垢的倾向。

2)压力降完全满足设计要求,油气侧仅3 kPa;且内部完全实现自排净。

3)采用板式换热器,可以回收10 000 kW的热量,比管壳式换热器回收热量更多,产生热水量更大。

4)设备净重和操作重分别是7.86 t和9.72 t,占地面积仅2623 mm×1 406 mm,更容易在现有钢结构上进行布置以满足更大的装置产能需求,而无需对钢结构进行加强。

5)板片采用254SMO,相当于双相钢2507,更耐受油气侧垢下腐蚀,可以保证设备连续稳定长周期运行。

6)板型为炼油工艺专门定制,通道间隙可达10 mm,可以有效防止污垢堵塞,且便于清洗。完全相同的设计已经推广应用在中石油呼和浩特炼油厂280×104t催化和四川石化250×104t催化装置。

2.2 主要特点

1)高效传热:汽-液工况(冷凝或再沸),传热系数是普通管壳式换热器的2~3倍可以实现3℃的极限段温差,特别适合热回收工况。

2)耐压差能力:板片波纹压槽成正交接触,接触点形成正方形边长不足1 cm,板片相互支持形成一个整体结构,可承受3.5 MPa全压差。

3)加工工艺:板片焊接工艺为激光焊接,焊接速度快,输入热量小,可以有效地避免应力集中,更适合应力腐蚀场合。

4)结构设计:板片组采用对焊结构,并预留清洗通道,冷热两侧四面可拆,现场可以采用1 000 kg高压水枪进行百分百无死角机械清洗。

2.3 技术要求

1)板片组板片间焊接采用全激光焊接方式。

2)换热器冷热两侧端板(四面)均为安装位可拆式,在原位可用高压水枪清洗;板片间流道应设有机械清洗通道,保证不留有清洗死角。

3)换热器四周应留有足够的检修冲洗通道。

4)换热板片一次整体压制成型,不得采用拼接板,端板采用整块钢板。

5)端板与换热板组之间的密封垫片采用增强型石墨垫片。

6)连接法兰、端板等与换热介质接触部位均应衬有与板片同材质的衬板或衬管,衬板与基板(或衬管与基管)贴合紧密。衬板厚度不小于3 mm。放空、排凝接口为法兰连接;设备总装图纸上注明接管口最大允许的力和力矩。

7)设备管嘴受力由供货方进行应力计算,满足API 662 Table 2。

8)全焊接两端可拆式板式换热器的换热板组等关键部件的生产、制造、检测和检验需为原装进口产品,且在原产地工厂完成,整体设备的最后组装可在国内完成。

9)具有国内同类催化装置相同工位长周期(不小于3 a)安全平稳运行记录,需提供相应业绩证明材料及联系方式等。

10)水压试验用水氯离子含量小于或等于25 ppm,试验后吹扫干净。出厂前设备每侧均做单边水压试验,试验压力按设计压力的1.25倍。试验介质为反渗透处理后的去离子水,水中氯离子含量小于或等于25 ppm。试验结束后用压缩空气将设备内存水吹扫干净。

11)端板、对外连接法兰、接管等与换热介质接触部位均应衬有与板片同材质的衬板或衬管(厚度为3 mm),衬板与基板(或衬管与基管)贴合紧密。板组耐差压设计应当考虑单侧失压工况,且不低于3.5 MPa。

12)设备满足装置停工吹扫工况(介质:1.0 MPa蒸汽,具体条件由用户提供)。

3 应用情况

1)催化装置分馏塔顶油气系统增加了阿法拉伐全焊接油气-换热水板式换热器后,可以将塔顶120℃的油气降低到90℃,取热30℃,降低了空冷和水冷负荷,装置全年加工量满负荷的情况下,夏季,六组空冷可以做到减半运行,春秋两季根据气温的变化,六组空冷可以停运三组以上,冬季,空冷可以全部停用。四组水冷一年四季可以做到减少一半循环水量,完全满足油气冷后温度的工艺指标。装置全年节约了大量的电能,及循环水,经济效益显著。

2)由于安全合理的技术改造,空冷和水冷的操作弹性很大,一年四季冷后温度可以根据工艺指标正常调整,彻底解决了以往由于富气量过大存在的问题:气压机做功增加,凝汽式汽轮机消耗蒸汽量大;富气带凝缩油,打击气压机叶片,造成机组损坏,工作中存在极大安全隐患;气压机满负荷成为瓶颈,限制装置加工负荷,公司物料分配、经济效益受到严重影响,以及冬季空冷管束防冻的安全隐患。装置瓶颈解决,全年加工量满负荷运行。安全隐患消除,降低了员工劳动强度,减轻了工作压力,社会效益显著。

3)低温余热系统全年运行安全平稳,分馏塔顶油气流量为110 000 kg/h,热水循环量510 000 kg/h,进水温度70℃,经过板式换热器取热后温度升高到88.4℃,可以回收10 000 kW的热量,产生更大热水量,节约了大量的加热蒸汽。

4 结论

1)板式换热器板片组件整体进口,框架板和其他紧固件在国内制造,广泛用于炼油工艺中常减压、催化、加氢、硫磺回收和胺液再生,目前在国内已经拥有超过300台的运行业绩。

2)该项目技术上有创新点,从2018年9月开始已经连续应用满25个月,设备工艺表现安全稳定,没有压降升高和通道堵塞的现象发生。

3)由于各石化企业传统分馏塔顶油气系统普遍存在上述问题,本次技术改造方案技术成熟可靠、无安全事故发生,取得显著经济效益和社会效益,具有很好的借鉴性。由于我们的应用表现,完全相同的设计已经推广应用在中石油呼和浩特炼油厂280×104t催化和四川石化250×104t催化装置。