用于Li-S电池硫正极的新型水性粘结剂的研究

2022-11-26曾芳磊宋柯蒙常世烨

曾芳磊,宋柯蒙,常世烨,李 宁

(常州大学材料科学与工程学院,江苏常州 213164)

锂硫电池由于具有理论比能量高(2 600 Wh/kg)、价格低廉、环境友好等优势,被认为是下一代最具发展潜力的高比能量电池体系之一,近年来受到研究者们广泛的关注[1-2]。其中硫正极是决定锂硫电池性能的关键因素之一,硫正极中活性硫的不导电性、体积膨胀和穿梭效应等问题限制着锂硫电池的使用。目前研究人员从电极材料设计、隔膜改性等多方面做了改进,旨在解决以上问题[3-5]。众所周知,硫正极主要由活性材料、导电碳和粘结剂三部分组成,但目前有关锂硫电池粘结剂的文献报道并不是很多。

实际上粘结剂是锂硫电池电极中重要的辅助功能材料,对整个锂硫电池的性能具有较大影响。虽然其自身没有容量,且用量仅占电极组分的5%~10%,但在整个电池电极中起着重要的连接作用:(1)保证电极活性材料与导电剂之间的连接;(2)保证电极活性材料与集流体之间的充分连接,从而使得电极内部保持电子通道通畅。此外,若通过合理的设计,高性能的粘结剂不但具有较好的粘结作用,还可以改善活性物质在电极中的分散性,缓解硫正极体积膨胀问题和多硫离子溶解和穿梭问题[6-9]。

本文针对锂硫电池的特点,设计了一种具有三维网络结构的磺酸化β-环糊精聚合物水性粘结剂(β-CDPS-),重点研究了粘结剂β-CDPS-对锂硫电池电化学性能的影响。

1 实验

1.1 原料

β-环糊精(β-CD),分析纯,上海源叶生物科技有限公司;PVDF,电池级,太原力源锂电科技中心;升华硫,分析纯,北京益利精细化学品公司;乙炔黑,电池级,金普电源有限公司;1,3-二氯丙醇,分析纯,上海麦克林公司;氢氧化钠,西陇化工股份有限公司;甲醇、N,N-二甲基甲酰胺(DMF)、N-甲基吡咯烷酮(NMP)、正丙醇,分析纯,国药集团化学试剂有限公司;三氧化硫吡啶复合物;双三氟甲基磺酸酰亚胺锂(LiTFSI)、硝酸锂(LiNO3)、1,3-二氧戊环(DOL)、乙二醇二甲醚(DME),电池级,苏州多多试剂有限公司;去离子水,自制;高纯锂片,天津中能锂业有限公司。

1.2 仪器

真空干燥箱,DZF-2001B,上海圣欣科学仪器有限公司;凝胶渗透色谱仪,Waters 515 型,美国Waters 公司;纽扣电池封口机,MSK-110,深圳市科晶智达科技有限公司;电化学工作站,CHI660E,上海辰华;电池测试系统,BTS CT3008 5 V/10 mA,深圳市新威尔电子有限公司;扫描电子显微镜,JSMIT 100,日本JEOL 公司,傅里叶红外光谱仪,FTIR,NICOLET IS50,美国赛默飞公司;手套箱,FLEX(2440/750),艾明柯机电设备(天津)有限公司;电子万能实验机,RGT-5,深圳市瑞格尔仪器有限公司。

1.3 样品制备

1.3.1 磺酸化β-环糊精聚合物水性粘结剂β-CDPS-的制备

将5.0 g β-环糊精(β-CD),10 mL 水和3.0 g 氢氧化钠依次置入50 mL 的圆底烧瓶中,室温搅拌4 h 后,再加入4.0 g 环氧氯丙烷,室温下继续搅拌4 h,随后加入丙酮中止反应,层析,使用盐酸调中性,旋蒸除去溶剂后,加入DMF 溶解产物,过滤,收集滤液,再次旋蒸后用甲醇分散产物,过滤,收集固体粉末,反复若干次以除去副产物氯化钠,即可得到β-环糊精聚合物β-CDP[9]。取1.0 g 制得的β-CDP 溶解在适量的干燥DMF 溶液中,再加入1.5 g 三氧化硫吡啶复合物,80 ℃反应6 h 后,使用NaOH 溶液将反应液调至pH 为10,进行透析,直至透析袋外水溶液与BaCl2溶液无沉淀产生后,将透析袋内溶液浓缩,80 ℃烘干,得到棕黄色固体,即为磺酸化β-环糊精聚合物水性粘结剂β-CDPS-。

1.3.2 碳硫复合正极极片的制备

以升华硫作正极活性材料、乙炔黑做导电剂、β-CDPS-为粘结剂,三者按照质量比70∶20∶10 称取后置于正丙醇/去离子水(1/3,体积比)混合溶液中,磁力搅拌混合12 h 后得到电极浆料,然后将制得的电极浆料涂覆在铝箔集流体上,室温晾干后再转移至真空干燥箱中60 ℃干燥12 h,得到相应的β-CDPS-极片,最后采用手动切片机将极片裁成14 mm 的圆片,极片载硫量约为2.5 mg/cm2。为了对比,以相同的方法,以商品化PVDF 为粘结剂制备了PVDF 极片,不同的是,以PVDF 为粘结剂调制浆料时,选用的分散剂是N-甲基吡咯烷酮(NMP)。

1.3.3 扣式模拟电池的装配与电化学性能的测试

在Ar 气氛的手套箱中,以制得的电极片为正极、Celgard2400 膜为隔膜、金属锂为负极,装配CR2025 扣式电池,所用的电解液为溶有0.6 mol/L LiTFSI 和0.4 mol/L 硝酸锂的DOL/DME(体积比为1∶1)溶液。装配好的电池在测试前经过12 h 的静置。

1.4 测试或表征

β-CDPS-结构确定:采用红外谱图和核磁氢谱测定。

分子量确定:利用凝胶渗透色谱仪对粘结剂β-CDPS-进行分子量测试,洗脱剂为水。

热稳定性:采用TGA 法进行测定,升温速率为8 ℃/min。

粘接性能(剪切强度):按照GB/T7124-2008 标准,利用铝条和电子万能实验机进行测定,拉伸速率为500 mm/min。

充放电循环性能(包括放电比容量、库仑效率等):利用电池测试仪对电池进行恒流充放电测试,充放电截至电压范围为1.7~2.8 V。

循环伏安曲线:利用电化学工作站对电池进行循环伏安曲线测试,电压扫描范围为1.4~3.0 V,扫描速率为0.1 mV/s。

2 结果与讨论

2.1 β-CDPS-粘结剂红外谱图和元素分析

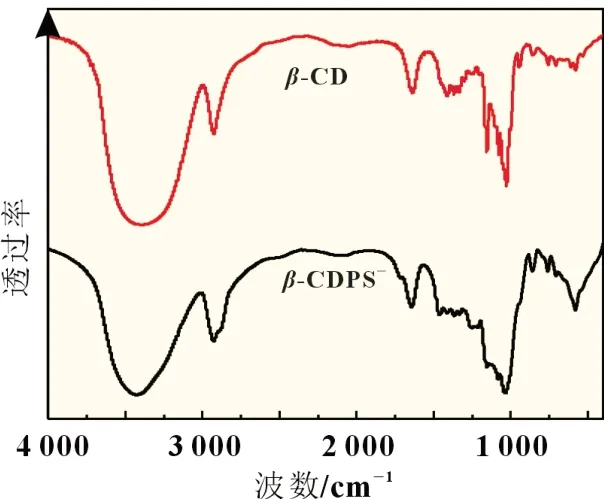

图1 为β-CD 和β-CDPS-的红外谱图。从图中可以看出,二者红外光谱类似,主要在3 400、2 920、1 650、1 000~1 300、580 cm-1出现红外吸收峰。其中,3 400 cm-1处的强宽峰为-OH 的伸缩振动吸收峰,说明环糊精中的-OH 在聚合前后均大量存在;2 920 cm-1处的峰为-CH2的伸缩振动峰,不同的是,β-CDPS-中的-CH2伸缩振动峰的强度较β-CD 中的更强,这可能因为聚合后的β-CDPS-中-CH2增多所致。1 650 cm-1处的峰为-OH 面内弯曲振动吸收峰;1 380 cm-1处的峰是-CH2的相关峰,1 300~1 000 cm-1处的峰是醚键的特征峰,聚合后的β-CDPS-在1 380 cm-1处和1 300~1 000 cm-1处的峰均较β-CD 变宽变强,进一步证明了β-CD 与交联剂有明显的交联。为了进一步确定PSPEG 的结构组成,对其进行了元素分析测试。元素分析结果表明β-CDPS-中S 元素的含量为2.3%,说明β-环糊精聚合物已成功磺酸化。以上结果表明,β-CDPS-粘结剂被成功制备。经分子量测定发现,β-CDPS-粘结剂的分子量较高,为1 600 万。

图1 β-CD和β-CDPS-的红外谱图

2.2 β-CDPS-粘结剂热稳定性分析

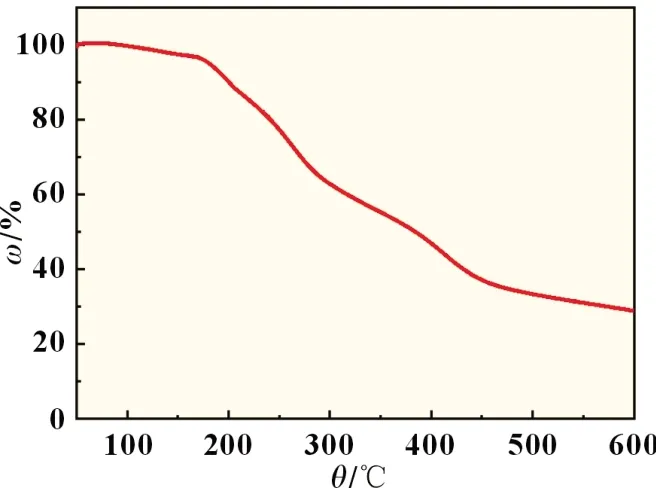

β-CDPS-粘结剂的热重曲线如图2 所示。由图2 可知:当温度在低于170 ℃时,β-CDPS-粘结剂质量衰减非常缓慢,质量仅损失3%,当温度大于170 ℃时,β-CDPS-粘结剂才出现明显的质量衰减,在170~600 ℃,β-CDPS-粘结剂的质量衰减率约为57%,说明β-CDPS-粘结剂在170 ℃情况下是稳定存在的,当温度超过300 ℃时,才会出现明显的热分解现象,以上结果说明,β-CDPS-粘结剂具有较好的热稳定性。

图2 β-CDPS-粘结剂的热重曲线

2.3 β-CDPS-粘结剂粘接性能分析

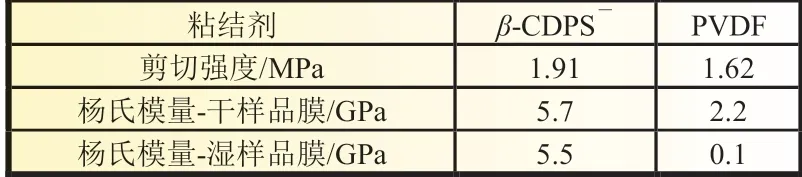

剪切强度可以表示粘结剂的粘接强度,通常剪切强度数值越大表示粘结剂的粘接强度越大[8-9]。为了测试β-CDPS-粘结剂的粘接强度,采用万能拉力机对β-CDPS-粘结剂进行了剪切强度测试。为了进一步验证粘结剂的机械强度,采用纳米压痕仪对β-CDPS-粘结剂样品膜进行了杨氏模量测试。为了对比,商业化粘结剂PVDF 也进行了以上测试。另外,为了测试粘结剂在电解液中的杨氏模量,我们还将以上粘结剂样品膜在电解液中浸泡1 h 后再次进行杨氏模量测试,测试结果如表1 所示。

表1 各种粘结剂的剪切强度和杨氏模量

从表1 中可以看出,β-CDPS-粘结剂的剪切强度优于PVDF 粘结剂,说明β-CDPS-粘结剂具有优于优于PVDF 粘结剂的粘接强度。另外,β-CDPS-样品膜在电解液中浸泡前后的杨氏模量相差不大,说明β-CDPS-粘结剂在电解液中也具有较好的机械性能,这将有助于保证电极的完整和稳定。而商业化粘结剂PVDF 样品膜在电解液中浸泡1 h 后,杨氏模量迅速降低至0.1,这与PVDF 样品膜在电解液中易发生溶胀行为有关。在电解液中,PVDF 粘结剂的溶胀行为极易导致自身机械强度下降,因而表现出低的杨氏模量。在实际使用过程中,PVDF 粘结剂在电解液中的溶胀行为使其难以保持电极结构的稳定。以上测试结果说明,相较于PVDF 粘结剂,具有丰富羟基和三维网状结构的β-CDPS-粘结剂的粘结强度和机械强度更优,更能有效地抵抗循环过程中电极体积膨胀问题,使得电极具有更好的稳定性。

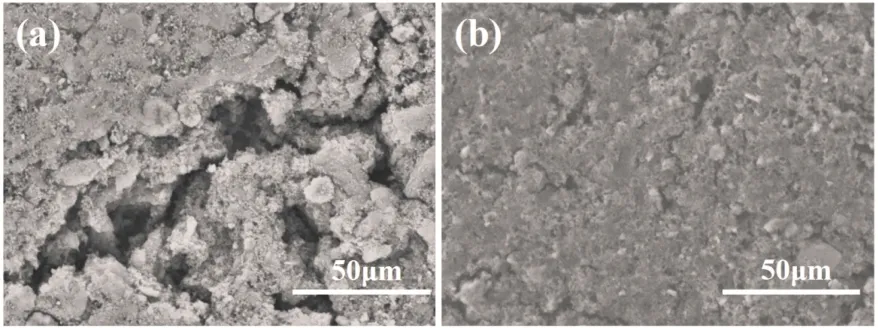

2.4 极片SEM 分析

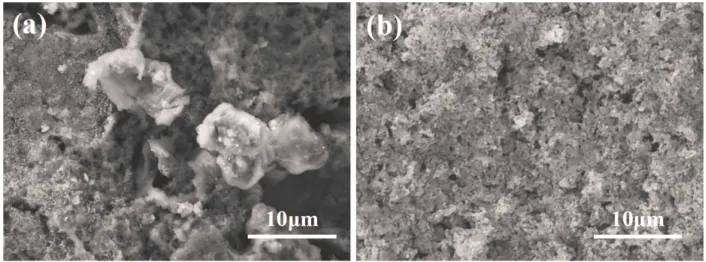

图3 为分别使用PVDF 和β-CDPS-两种粘结剂制备的PVDF 极片(a)和β-CDPS-极片(b)的表面形貌图。其中,活性材料为单质硫,导电剂为乙炔黑。由图3(a)可见,PVDF 极片有大块的凸起,活性物质材料分散不均匀,出现了明显的团聚现象,并且在集流体上附着效果也不好。通常,活性材料的团聚会使材料难以被电解液浸润,从而导致电极在循环过程中表现出相对较大的过电位;此外,活性材料在集流体上附着效果差,容易发生活性材料在充放电过程中从集流体上脱落,从而导致电池容量迅速衰减现象。从图3(b)可发现,β-CDPS-极片相较于PVDF 极片,活性物质材料分散得比较均匀,没有出现明显的团聚现象,并且在集流体上附着效果较好,说明β-CDPS-粘结剂有助于活性材料的分散,更好地维持极片的稳定性,这可能与β-CDPS-粘结剂中丰富的羟基和独特的三维网状结构有关。大量羟基的存在使得β-CDPS-粘结剂分子结构间具有强的氢键作用力,使得粘结剂具有强的粘结强度,因此,使用β-CDPS-粘结剂时,活性材料能够在集流体上很好地附着并得到均匀分散。而且β-CDPS-粘结剂的三维网状结构通过环氧氯丙烷的交联反应得到,其结构中具有大量的醚键,这使得具有三维网状结构β-CDPS-粘结剂在兼顾优秀机械强度的同时,还具有较好的柔韧性。总之,β-CDPS-粘结剂中丰富的羟基和独特的三维网状结构使其可有效地保证硫正极的结构稳定性,不但能够抵抗硫正极在充放电过程中的体积变化,还能使其在长时间的充放电过程中保持结构的完整,从而提高锂硫电池的循环寿命。

图3 (a)PVDF极片和(b)β-CDPS-极片的SEM图

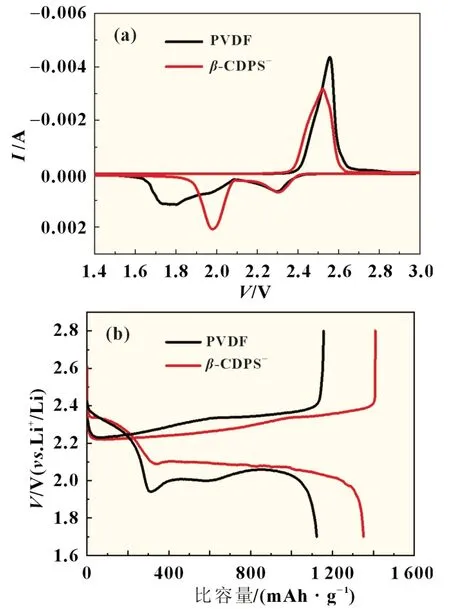

2.5 循环伏安曲线和充放电曲线分析

图4(a)(b)分别为PVDF 电极和β-CDPS-电极的循环伏安曲线和充放电曲线。从图4(a)中可发现,β-CDPS-电极的循环伏安曲线表现出典型的锂硫电池氧化还原峰,其在2.3 和2.0 V(vs.Li+/Li)处出现了两个还原峰,分别对应着单质硫(S8)被氧化为长链多硫离子和长链多硫离子被氧化为短链多硫离子最终得到硫化锂的过程;在2.5 V(vs.Li+/Li)处出现了一个氧化峰,对应着硫化锂逐渐被还原成多硫离子,并最终转化为S8的过程。图4(b)中β-CDPS-电极的充放电曲线与图4(a)中的循环伏安曲线完全对应,也表现出经典的锂硫电池双平台充放电曲线。需要注意的是,β-CDPS-电极较PVDF 电极具有更高的还原峰和低的氧化峰,其相应的充放电曲线中,β-CDPS-电极的充放电电位差也较PVDF 电极小,说明β-CDPS-粘结剂有利于改善锂硫电池中的电化学反应动力学过程,提高活性物质的利用率。这可能因为β-CDPS-电极中的活性材料分散均匀且无明显团聚,使得活性材料能与电解液充分接触,实现了电子和离子的快速传输,因此在一定程度上促进了硫的电化学反应动力学,提高了硫的利用率。

图4 PVDF电极和β-CDPS-电极的(a)循环伏安曲线和(b)充放电曲线

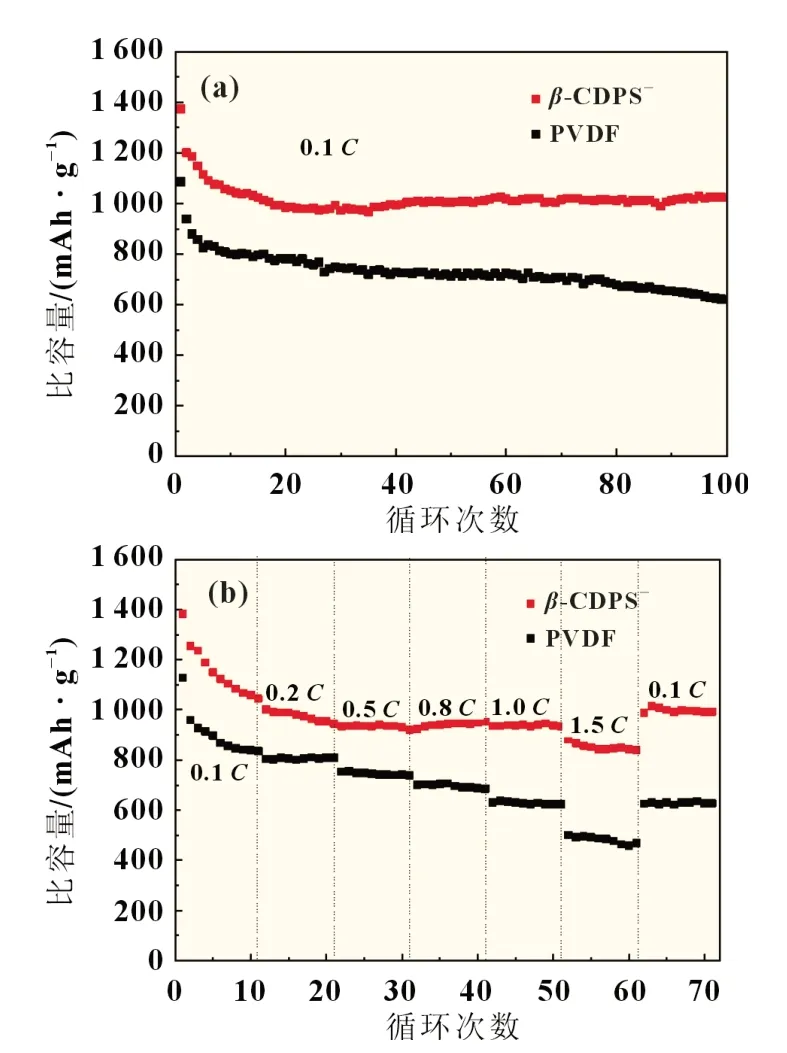

2.6 循环性能曲线和倍率性能分析

图5(a)为PVDF 电极和β-CDPS-电极在0.1C下的循环性能曲线对比图,从图中可发现,β-CDPS-电极的首次放电比容量高达1 374 mAh/g,100 次循环后,仍然保有1 024 mAh/g 的放电比容量,而PVDF 电极的首次放电比容量仅有1 085 mAh/g,而且循环过程中衰减较快,100 次循环后,PVDF 电极的放电比容量仅有619 mAh/g,远低于β-CDPS-电极的放电比容量。这主要得益于β-CDPS-粘结剂的三维网状结构和丰富羟基带来的强机械性能和粘结性能,这二者作用可有效地保证电极结构的稳定性,提高活性物质的利用率。此外,包覆在活性材料表面的β-CDPS-粘结剂中含有丰富的磺酸根离子,其可以通过静电排斥力将充放电中间产物多硫离子限制在正极区域内,在一定程度上抑制多硫离子的穿梭效应,有助于提高极片的循环性能,因而β-CDPS-电极表现出非常优秀的循环性能。

图5 PVDF电极和β-CDPS-电极的(a)循环性能曲线和(b)倍率性能曲线

同样的,β-CDPS-电极的倍率性能也优于PVDF 电极。通常,随着电流密度的提高,电极的放电比容量都会有所下降。但从图5(b)所示的PVDF 电极和β-CDPS-电极的倍率性能曲线发现,β-CDPS-电极在经历前20 次循环后,放电比容量几乎没有衰减,即使电流密度增加到1C,其放电比容量依然没有明显衰减,保持在935 mAh/g,当电流密度进一步增加到1.5C,其放电比容量依然保持在880 mAh/g。而PVDF 电极的倍率性能很差,其在高电流密度下出现了明显的容量衰减,在1.5C大电流密度下,放电比容量仅有467 mAh/g,而且当电流密度恢复到0.1C时,PVDF 电极的放电比容量却没有恢复到最初水平,说明PVDF 电极在大倍率放电过程中,其电极结构遭到了破坏,因此不能保持稳定的电化学性能。而β-CDPS-电极中,β-CDPS-粘结剂由于独特三维网状结构和丰富羟基以及磺酸根离子的存在,即使在大倍率下其电极结构依然能够保持稳定,且穿梭效应得到一定程度的抑制,因而β-CDPS-电极表现出更加优秀的倍率性能。

2.7 循环后极片SEM 分析

循环后的硫正极极片的形貌同样支持以上结论,图6 为PVDF 极片和β-CDPS-极片在0.1C下循环100 次后的SEM图,从图中很容易发现,PVDF 电极中的活性颗粒分散得非常不均匀,不但有明显的裂痕,还有大块充电产物(硫)的沉积,这主要是因为PVDF 粘结剂不能很好分散活性材料,且难以承受锂硫电池在充放电过程因体积变化带来的机械应力,因此在循环后会出现明显的裂痕。而且,PVDF 粘结剂不能很好抑制多硫离子的溶出和穿梭,在充电过程中,产物硫会沉积在电极表面,进而阻碍电子传输,使得电池容量迅速衰减。而β-CDPS-极片中活性颗粒分散较为均匀,没有明显裂纹和大块硫的沉积。这主要是因为β-CDPS-粘结剂在充放电过程中有助于分散电极颗粒,更好地维持极片稳定性,在一定程度上抑制多硫离子的溶出和穿梭,因而β-CDPS-电极表现出优秀的电化学性能。

图6 (a)PVDF极片和(b)β-CDPS-极片在循环后的SEM图

3 结语

本工作针对锂硫电池的特点,设计制备了一种具有三维网络结构的磺酸化β-环糊精聚合物水性粘结剂(β-CDPS-),重点研究了β-CDPS-粘结剂的粘接性能和对锂硫电池电化学性能的影响。研究发现β-CDPS-粘结剂的粘结强度高于传统的商用PVDF 粘结剂。另外,SEM、循环伏安测试、充放电循环性能测试和倍率性能测试等结果表明,使用β-CDPS-粘结剂的硫正极的电化学性能远优于使用PVDF 粘结剂的硫正极。β-CDPS-硫正极优秀的电化学性能可能与β-CDPS-粘结剂的特殊结构有关,其三维网状结构有助于缓解硫正极在充放电过程中因体积变化带来的机械压力,而且β-CDPS-粘结剂中大量羟基和磺酸根离子的存在也有助于改善电极的稳定性,抑制多硫离子的溶出和穿梭,改善硫正极的电化学反应动力学过程。