48 V启停锂离子电芯开发进展与技术挑战

2022-11-26曹领帝李文轩邹玉峰

曹领帝,李文轩,邹玉峰,周 江

(1.天津力神电池股份有限公司,天津 300384;2.天津中电新能源研究院有限公司,天津 300384)

为应对日益严峻的碳排放压力和能源结构升级问题,2020 年10 月中国汽车工程学会[1]发布了《节能与新能源汽车技术路线图2.0》,提出混合动力乘用车2025 年占传统能源乘用车50%和2035 年实现全面混动化的目标。2020 年11 月,中国国务院印发《新能源汽车产业发展规划(2021—2035)》,为中国新能源汽车产业中长期发展提供方向,尽管纯电动汽车(battery electric vehicles,BEV)是解决碳排放的最终方案[2],但为了短期内实现我国2025 年乘用车平均油耗4.0 L/100 km的目标,包括48 V 启停(又称微混或轻混,mHEV)在内的混合动力(hybrid electric vehicle,HEV)将作为“桥梁”使传统燃油车逐渐过渡到纯电动汽车[3]。随着新能源汽车不断发展,要求启停电源具备更多的辅助功能,如助力转向、向娱乐系统供电以及刹车制动能量回收等,显然12 V 铅酸系统不能满足该技术的发展需求。48 V 轻混成本是强混系统的1/3,可以提升燃油经济性5%~15%[4-6],且对现有整车结构改变不大,是整车企业优先选择的节能方案[7-9]。一般情况下,锂离子动力电池的充、放电倍率为2C~3C,而48 V 启停对电芯的脉冲放电倍率要求30C以上,甚至要求低温启动功率40C以上。美国先进电池联盟(United States Advanced Battery Consortium,USABC)明确提出[10],汽车启停电源要满足比能量50 Wh/kg 以上,比功率大于2 000 W/kg,日历寿命15 a 和-30 ℃冷启动的指标要求。在动力电池商业化应用方面,大多研究机构尤其是企业的研究重点仍然是高比能量电芯[11],加之高功率电芯原材料供应有限、技术难度和制造工艺门槛较高等因素,比较缺乏超高功率电芯的研发,且大多属于商业机密,这方面的综述更是鲜有报道。本文结合48 V 启停市场需求和应用情况,分别从电极材料、结构设计和电芯工艺几个方面综述了48 V 启停电芯的研究进展,就启停类电芯开发的技术难点提出相应解决办法。

1 市场前景和商业化进程

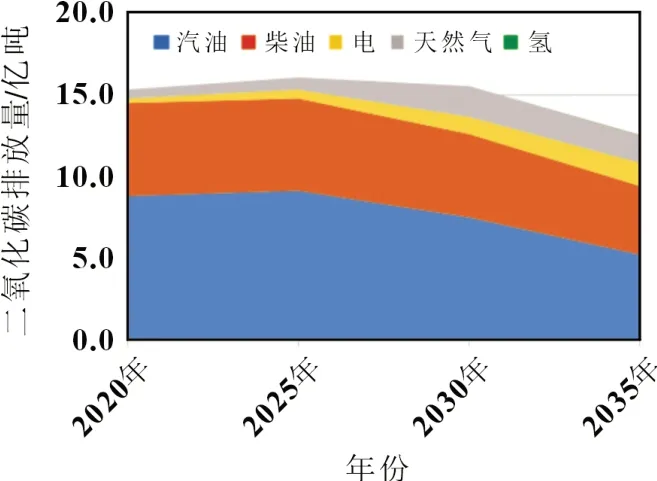

随着汽车保有量的快速增长,汽车产业已成为国家节能减排的重点领域。根据碳排放核算结果,我国汽车产业将在2030 年实现碳达峰的目标,为碳达峰做出亿吨级贡献(图1)。国家《节能与新能源汽车技术路线图2.0》明确提出,48 V 系统未来15 年内将在乘用车和商用车领域逐步广泛应用,其中要求2035 年混动乘用车WLTC 工况油耗达到4.0 L/100 km,商用车在2035 年广泛应用48 V 系统[1]。

图1 二氧化碳排放量

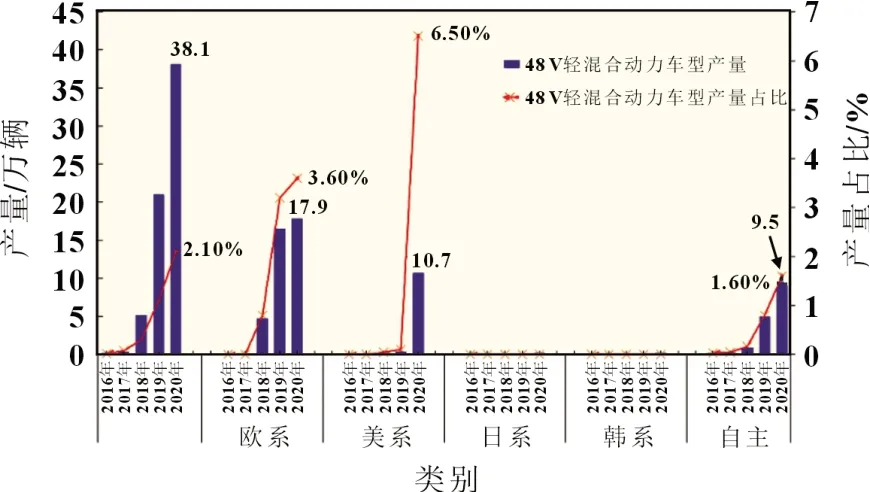

典型的48 V 系统主要由BSG(belt starter generator,BSG)、48 V 电池包和辅助动力单元三部分构成[12],从最初的P0-BSG方案,逐步发展到P1、P2、P3、P4、EV 等方案,未来48 V 系统定位也将从节能减排拓展到驾驶性、舒适性和安全性等层面。国际品牌如奥迪、奔驰和福特等已经在中国发布搭载48 V 系统的车型。目前,已量产的有三星SDI、LG 化学和SK 创新分别为大众、奥迪和戴姆勒生产的48 V 电池,然而上述48 V 存在技术垄断和价格壁垒问题。上市的A6、A7、A8和Q8等奥迪车型均搭载48 V 微混系统,戴姆勒设计了48 V 电源总线驱动的电动空调压缩机和电加热器提升车辆舒适性,即48 V 系统在节能减排、提供安全和额外电能的基础上还提高驾乘感受。《2021 节能与新能源汽车发展报告》统计数据显示[13],我国乘用车平均燃料消耗为5.65 L/100 km,节能汽车中48 V 和强混系统搭载率分别为2.1%和2.4%(图2)。从系别来看,2020年欧系48 V车型产量17.9万辆,占乘用车的3.6%,美系爆发式增长至10.7万辆,占比高达6.5%,日系和韩系暂无48 V 量产车型。

图2 乘用车48 V 轻混系统搭载趋势分析

电芯是48 V 系统最重要的部件,主流电池厂与主机厂加大了合作开发力度,容量集中在8~10 Ah,以镍钴锰氧化物Li[NixCoyMnz]O2(NCM)化学体系和方型结构为主,部分电池厂已有15~20 Ah 二代产品开发布局[6]。A123 公司[14]采用纳米化(LiFeO4,LFP)为正极开发的高功率电芯寿命比镉镍电芯长10倍,功率提高5 倍。日立公司[15]为高压HEV 应用开发了以NCM 为正极,无定形碳+表面修饰石墨为负极的5.2 Ah 电芯,比功率5 000 W/kg,比能量为80 Wh/kg。日本GS-Yuasa公司[16]开发的25 Ah 三元锂离子电池,常温1C循环3 000 次后容量保持率达80%,50%SOC下输出比功率接近2 500 W/kg。韩国EIG 公司开发的15 Ah-LFP 比功率达到2 500 W/kg,常温循环1 600 次后,可逆容量达90%以上。天津力神开发的9.7 Ah 三元电芯比功率达到5 000 W/kg,可以满足3C过充和针刺测试[17]。比亚迪开发的10 Ah 三元电芯常温50%SOC放电功率达到1 500 W。从技术指标来看,当前电芯的比功率大多在2 000~3 000 W/kg,还需要进一步提升功率和低温冷启动要求。据博世和IHS 预测,加装48 V 启停的车辆将在2025 年超过1 360 万辆,2030 年超过2 000 万辆,分别占市场总量的15%和20%,应用前景和市场效益巨大。中国有望成为未来48 V 轻混技术的主要市场。

2 电芯研发进展

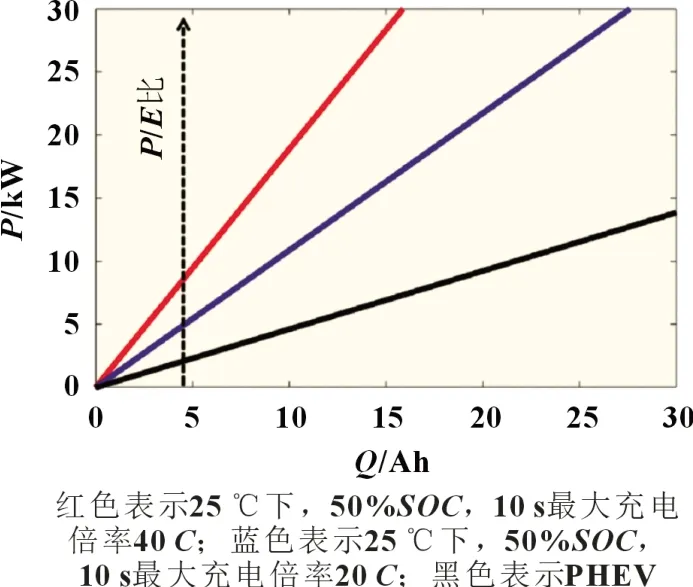

随着混合动力汽车的发展,对启动电源提出了更高的技术要求,主要体现为长循环寿命、连续放电启动能力、强充电接受能力和宽可用SOC范围等。锂离子电池具有工作电压高、能量密度高、循环寿命长、自放电率低等优点,作为启停电源具有以下优势:(1)更轻的电池包质量可减轻汽车质量从而提升燃油效率;(2)低阻抗特性提升能量回收效率;(3)长循环寿命为客户提供更持久的质保[18-20]。Abdellahi 等[6]给出的电芯功率与容量关系如图3 所示,根据系统输出功率的要求,对设计单体电芯最低功率和容量要求具有指导意义。

图3 电芯10 s充电功率与标称容量趋势[6]

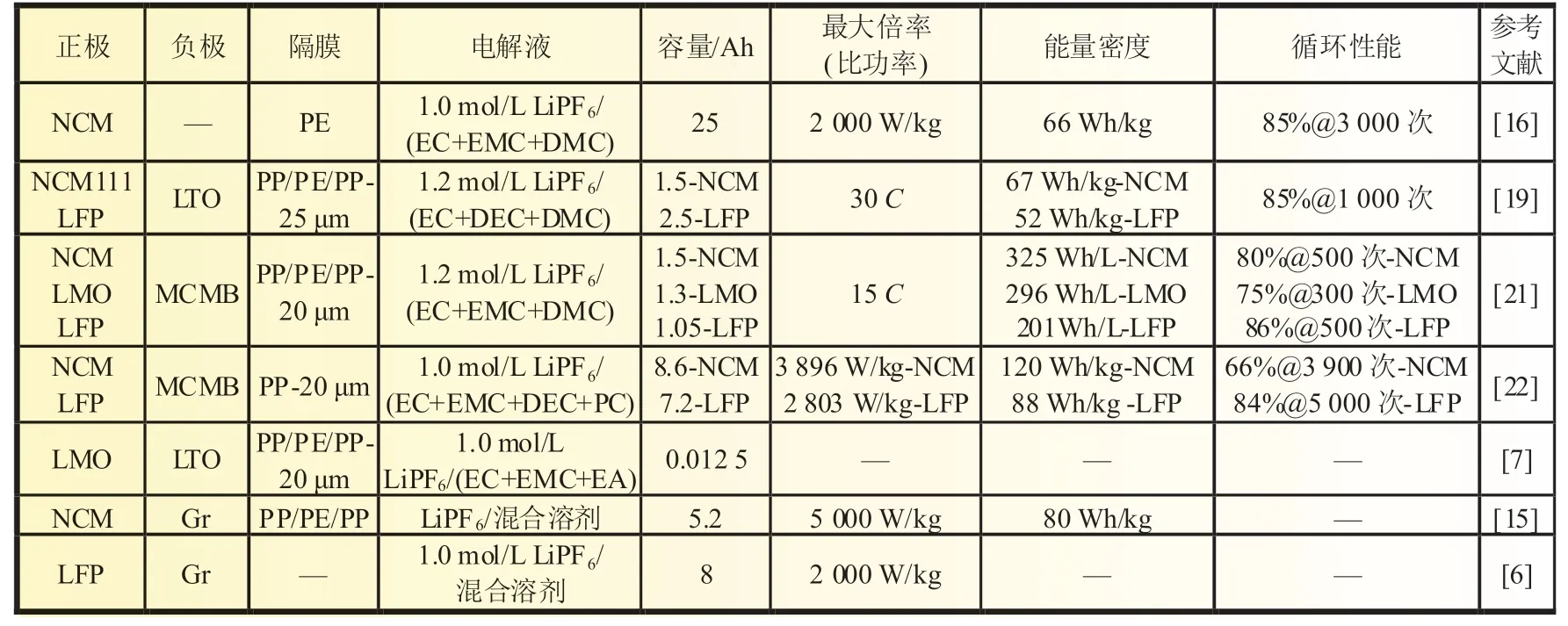

受政策导向和市场需求等因素驱动,众多电芯研发集中在如何提高单体比能量,对48 V 功率型电芯研究较少,表1 总结了当前功率型电芯的主要材料和电性能,下文从材料、结构设计和工艺研究方面进行展开综述。

表1 48 V启停锂离子电芯研究总结

2.1 不同正极的电芯研究

材料是电芯的基础,尤其是正极材料的选择很大程度上决定了电芯的比能量、功率和安全等重要指标。一般来讲,具有3D 锂离子扩散通道的尖晶石类钛酸锂(Li4Ti5O12,LTO)和锰酸锂(Li2Mn2O4,LMO)具有最优的功率性能,具有2D 锂离子扩散通道的层状结构钴酸锂(LiCoO2,LCO)和镍钴锰NCM三元化合物次之,1D 锂离子扩散路径的橄榄石结构的LFP 功率性能最差[23]。刘兴江等[19]采用LTO 为负极,NCM111 和LFP 为正极,搭配Celgard-20 μm 隔膜和三星公司1.2 mol/L 的LiPF6/(EC+DEC+DMC)电解液,研制了容量为1.5 和2.5 Ah 的软包叠片电芯,比能量为50~70 Wh/kg,循环1 000 次容量保持率均高于85%(NCM111 是10C循环,LFP 是5C循环),30C倍率放电容量占1C放电容量的24%(NCM111)和31%(LFP),倍率性能还需进一步提升。Thomas 等[24]比较了正极为NCM和LFP,负极为LTO 和石墨的方型和软包电芯,分别测试了OCV-SOC、内阻、容量、功率和倍率性能,也证实LTO 电芯的库仑效率和能量效率随着电流密度增加急剧降低,不能满足当前48 V 微混应用,而LFP 体系最适合12 V 启停应用。王永武等[22]以NCM111 和LFP 搭配中间相炭微球(MCMB),比较了两种电芯充放电和循环等性能。结果表明,两种电芯性能各有千秋,其中NCM111 电芯在充放电倍率、比能量和高低温放电性能方面有优势,而LFP 电芯的优势是长循环性能,常温1C循环5 000 次容量保持率仍达80%以上。然而,上述电芯的功率密度和能量密度较低,难以满足当前功率型电芯的要求。Chen 等[7]研究了以粒径9 μm 的LMO 正极、粒径1 μm 的LTO 负极和Celgard2325 隔膜的标称容量为12.5 mAh 软包电芯的充放电性能,并用EIS分析了电解液对低温放电性能的影响。结果表明,LMO 和LTO 都具有很好的倍率放电和倍率充电性能,15C放电和充电容量均达1C容量的90%以上。交流阻抗研究表明,正极阻抗与负极阻抗之和等于全电池阻抗,正极的Rs和Rct阻抗均大于负极的Rs和Rct阻抗,这主要是由于正极LMO 颗粒尺寸较大,导致更长的Li+扩散路径,LMO 电极出现了更大的电压下降和转移阻抗。王荣等[21]以NCM、LMO 和LFP 搭配MCMB 负极,Celgard2320-20 μm 厚的PP/PE/PP 隔膜和1.2 mol/L的LiPF6/(EC+EMC+DMC)电解液制备了容量分别为1.5、1.3 和1.05 Ah 的18650 电芯,发现LFP 电芯的低温性能较差,LMO 电芯高温和循环性能比LFP 电芯差。此外,三种电芯的1C放电电压平台分别为3.65、3.82和3.23 V,比能量分别为325、296 和201 Wh/L,15C放电 容量为1C放电 容量的87.9%、82.3%和83.0%。在-20 ℃低温性能方面,由于极化作用导致锂离子迁移和扩散速率变缓,放电电压明显下降,尤其是LFP 体系的放电电压急剧下降至2.0 V,而NCM 和LMO电芯电压接近2.5 V,放电容量为常温容量的92.7%和91.5%。作者还发现,LMO 电芯高温存储后内阻增加明显高于NCM和LFP 电芯,认为是在高温下锰的溶解以及对电解质的分解作用所致[25],与Yan 等[26]的结论一致,这主要是LMO 容易在放电末期发生由立方相LiMn2O4向四方相Li2Mn2O4的相转变,导致Jahn-Teller 效应进而影响电芯高温和循环性能[27]。为提升Li+在电极材料中的扩散,Su 等[28]研究了用水热法制备的纳米尖晶石LiMn2O4和碳包覆的纳米线Li4Ti5O12的电芯性能。研究表明,电芯比功率达到6 880 W/kg,循环500 次容量保持率为81%,比能量为140 Wh/kg。Kendrick 课题组[29]用高倍率脉冲测试法评估了LFP、NCA 和NCM 三种圆柱电芯的充放电电压和内阻行为,发现高倍率脉冲测试过程中的三个限制过程,即瞬时电阻增加、SEI 扩散受阻和电解液耗尽,对于负极来讲电解液耗尽极易导致析锂。此外,作者发现在半电池额定充电电压限制下,正极能承受的最大倍率为10C(10 s),而负极的锂化限制条件为6.7C(10 s),说明负极仍然是电芯快速充放电特性的限制因素,与实验结论一致[29-30]。

NCM111 拥有优异的锂离子固相扩散系数、电芯功率和能量密度等,Srinivasan 等发现NCM111 电芯可提供高达100C的倍率性能[31]。曹领帝等[17]研究发现表面改性的小粒径正极有助于缩短锂离子传输距离,提升锂离子扩散限制极限电流密度,进而提升电芯的倍率性能;各向同性的小粒径石墨降低Li+迁移阻力的同时有利于稳定SEI[32]。为降低成本,程广玉等[33]以高镍、低钴含量的NCM523 研制了5 Ah 电芯,发现使用陶瓷隔膜的电芯在大倍率放电、长循环和安全性方面比普通隔膜电芯具有明显的优势,10C充电的恒流充入比达到87.0%,4C循环(3.1~4.2 V)1 000 次容量保持率为85.2%。众所周知,降低隔膜厚度可以缩短离子传输路径来降低电芯直流内阻,极大提升电芯功率密度,而隔膜厚度与电芯安全如过充和针刺等直接相关。鉴于安全考虑,大部分功率型电芯隔膜厚度为20~25 μm,尚未发现更薄隔膜的功率型电芯。需要注意的是,随着材料中Ni 含量不断增加,材料表面的Li2CO3和碳酸酯类溶剂分解会导致电芯在寿命后期产生以CO2为主的气体混合物[34]。近年来,离子液体在去除CO2方面表现出一定的优势[35-36],开发基于离子液体(如LiFSI、LiTFSI等)的功能型电解液,既能抑制产气[37],又能提升高温稳定性和安全性能[38]。

2.2 不同负极的电芯研究

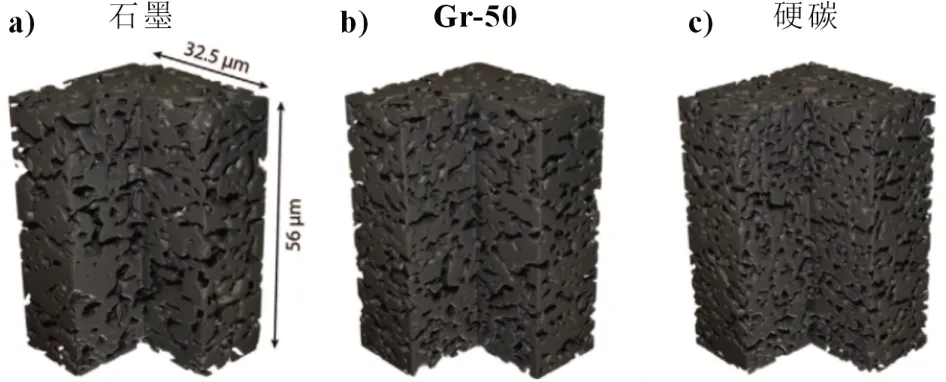

根据锂离子电芯“摇椅式”充放电原理,充电的过程Li+从正极脱出,嵌入到石墨负极内,由于石墨负极的动力学特性差,负极成为了电池快充特性的限制因素[29-30]。软、硬碳具有比石墨更大的层间距,因此具有优良的倍率性能。其中,硬碳材料是难以石墨化的碳,相互交错的层状结构使得Li+可以从材料的各个角度嵌入和脱出,加快了锂离子的扩散速度,从而可以实现材料的快速充放电[39-40],在动力型锂离子和钠离子电芯方面受到人们的关注。李成章等[41]制备了硬碳材料为负极的18650-15 Ah 电芯。研究表明,常温下2C循环(100%DOD)1 000 次,容量保持率大于91.5%,且能通过短路、过充和过放等安全测试。不足的是基于该化学体系的电芯仅能满足3C~5C的工况要求,而且硬碳的成本高、压实密度低(1.6 g/cm3,石墨为2.2 g/cm3)、电压斜率大和库仑效率低等限制其商业化应用,一般会在石墨负极中混掺一定比例使用。Chen 等[30]通过调控硬碳与石墨比例,改善石墨负极表面的电流密度而减少析锂的发生,减少活性锂损失,改善快充条件下的循环稳定。作者用同步辐射层析技术对混合负极的内部孔隙结构进行重建(图4),发现等石墨和硬碳比例的负极结构孔隙率最均匀,有利于电流密度均匀分布,电芯的库仑效率和放电容量随石墨的含量增加而提高,在4C和6C倍率下循环500 次后,容量保持率仍然分别保持在87%和82%以上。

图4 硬碳/石墨复合电极3D分段断层扫描图[30]

姜涛等[42]研究了软碳为负极的8.5 Ah 的软包电芯DW-48Lib,HPPC 低温充放测试表明,在-20 和-30 ℃下,电芯的放电容量占比分别达84.5%和77.1%,表现出良好的低温性能。软碳具有良好的低温性能和循环性能,但是低首效和高高成本限制其在48 V 启停电芯的应用,一般情况下也与石墨搭配使用。Onori 等[43]结合蒙特卡洛模拟电芯老化方法,测试了18650-2.0 Ah 功率电芯在高倍率和低充放电深度条件下的老化行为,用单颗粒电化学模型进行了模拟[44]。研究表明,升高温度或者提升倍率,都会加速电芯的容量衰减和内阻增加,且容量衰减程度远高于内阻增加,负极SOC与电芯容量衰减呈线性强相关关系,说明该18650 三元电芯容量衰减主要来自负极的恶化。

2.3 电解液对电芯性能影响

低温冷启动是48 V 电芯最重要的性能之一,宽温程电解液(尤其是低温电解液)起至关重要的作用。Chen 等[7]研究了A(LiPF6/EC/DEC/EMC)、B(LiBF4/PC/EMC/MB/EC)、C(LiPF6/EC/EMC/EA)三种电解液在LMO/LTO 电芯中的低温性能。研究发现,三种电芯在-30 ℃放电容量为30 ℃下放电容量的64.64%、86.97%和86.26%,说明MB(丁酸甲酯)和EA(乙酸乙酯)的加入明显提升了电芯低温放电能力,主要是MB 和EA 都具有低的熔点和粘度。EIS 结果显示使用电解液C 的锂离子电芯拥有最小的Rs和Rct,作者认为主要是EA 的加入使得电解液具有更小的体阻抗,进而提升了低温下锂离子在电解液中的导电性。匹配含功能性添加剂如氟代溶剂有效降低了锂离子溶剂化能,进而提升电芯的低温性能。WANG等[45]用原位电子顺磁共振光谱研究了锂电池在充电过程中石墨负极上Li+嵌入/沉积行为,研究表明Li+沉积电位不是普遍理解的0 mV,而是在0.04 mV 时发生锂沉积,电解液添加VC后抑制了锂沉积,说明VC 有助于形成柔性和聚合物SEI 膜,避免形成含有较多的无机锂盐在循环中破裂导致析锂。除电解液配方之外,注液量也十分重要,过少会导致电芯的欧姆阻抗RΩ和电荷转移阻抗Rct增加,过大使还原阻抗增加[46]。在保证浸润的条件下,通过优化注液工艺缩短浸润时间对于降低成本有极其重要的意义。研究表明重力对于电解液浸润的影响微乎其微,在真空条件下向电芯中注入电解液后的浸润速率远快于常压下的浸润速率,这主要是因为电解液填入了未被浸润的电极微孔之中[47]。为提高功率性能和低温特性,期望SEI 和CEI 尽量薄,不要太致密且导电性要好,如添加硫酸乙烯酯(DTD)以及混合锂盐来降低界面阻抗,进而提升电芯的功率性能。然而,为提升电芯的高温和循环性能,CEI 和SEI 要厚且致密,而且强度和韧性要好。事实上,电解液配方和设计准则并不是普适性的,原则上需要为既定体系专门开发适配电解液,SEI 膜的形成过程更是非常复杂,还受到电极材料特性、电解液组成以及化成工艺等多个参数影响[48-49],需要综合考虑。

2.4 结构设计和工艺研究

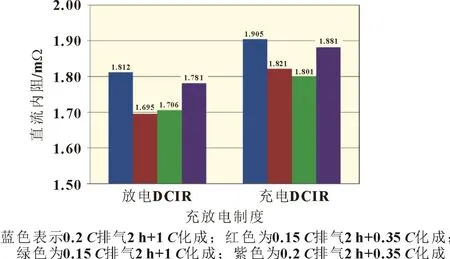

从电芯设计来讲,降低正、负极涂敷量,控制合适碾压厚度和孔隙率,缩短了锂离子扩散的有效距离,提升锂离子传输电流密度,改善低温动力学和功率性能[17]。为兼顾比能量和功率性能,阳晓霞等[47]用LCO 和MCMB,采用薄电极制备了4.5 Ah 软包电芯,对比了软包和叠片两种结构对电芯内阻、温升和倍率性能的影响。结果表明,在10C以上倍率放电时,叠片结构的电芯具有比卷绕结构更优的倍率放电性能,且倍率越大越明显,这主要是叠片结构减小了极片电流密度从而降低内阻,进而提升了倍率性能,叠片电芯的倍率温升分别为0.7(1C)、28.6(10C)、32(20C)和44 ℃(40C)。从成本和环境友好的层面考虑,除特种电源领域外,其他高功率电芯不建议使用LCO 作为正极材料。天津力神开发了基于NCM111的方型48 V 启停电芯[17],采用全极耳结构设计提升过流、降低温升,比功率达5 000 W/kg,比能量为109 Wh/kg,可实现最大放电倍率60C,工况循环寿命达到20 000 次以上,且满足USABC 冷启动和3C过充和针刺滥用测试要求。通过优化排气化成条件降低了直流内阻(图5),还提升了电解液浸润速率进而降低电芯整体生产能耗。从图5 可以看出,排气和化成条件对电芯直流内阻有明显影响,降低排气阶段充电倍率,有助于形成均一、导电性好的SEI 膜,而且排气不充分,由于碳酸酯类电解液溶剂分解会使电芯后期产生CO2等而导致鼓胀、内阻增加等失效问题[34,50]。

图5 不同排气化成组合条件对充放电DCIR 的影响

3 技术难点及展望

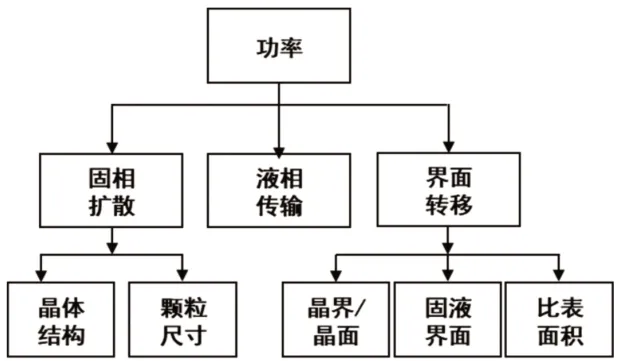

48 V 启停的技术难点是在保证大倍率充放电即高功率特性的同时,兼顾其长使用寿命和优异的高低温性能。功率性能主要取决于固相扩散、液相传输和界面转移三个方面(图6)。大倍率性能首先取决于正极、负极、电解液以及隔膜材料体系本征传输特性,其次受电极界面即电芯设计和生产工艺的制约[11]。因此,必须从电解液和正、负极材料入手,进行合理的化学体系和结构设计,以提升锂离子电芯的低温放电容量、功率密度、循环寿命等性能[49,51]。

图6 电芯功率性能影响因素拆解分析

理论上,根据电荷转移控制理论,要获得更高的功率密度,电芯体系必须有高电极反应常数、高反应物活度、更大电极有效面积和低活化超电势,带来优异的电荷传输动力学特性,可以通过高效的电极材料和合理的结构设计来实现。首先对于电极材料而言,可以从电子电导率、锂离子扩散速率和比表面积几个方面来降低超电势和提高有效面积。根据材料能带理论,可以降低材料能带隙Eg和提高电子及空穴的迁移率来提高电极材料的电子导电性,如碳包覆、原子掺杂等。锂离子在电极材料中的扩散系数遵循阿仑尼乌斯方程,通过降低能量位垒和缩短离子扩散路径,获得更好的扩散动力学特性,中空结构设计不仅可以有效缩短电荷的传输距离,增大材料的比表面积,还可以缓冲充放电过程中材料的体积变化,增强稳定性。从电极结构角度,理想化的电极首先可以提供填充了电解液的空隙网络提高Li+传输速度,其次构筑较短的固相扩散距离,具有较大的电极比表面积和高电子导电率,还要为充放电过程中的体积膨胀提供足够的空间以保障电极结构的完整性。需要说明的重要一点是,电极材料的导电性包括电子和离子二者的导电性,必须同时满足才可以达到高功率密度(优异的倍率性能)。基于以上分析,48 V 电芯研究面临的难点和亟待解决的问题体现在以下几个方面:

(1)常规的掺杂或包覆等技术可以提高材料的结构稳定性,进而降低由于材料本身体相或者局域电流密度变化导致的电芯容量损失。然而材料包覆后,材料的晶格扭曲和缺陷行为对锂离子传输影响的机理还不明确。此外,电芯在存储和循环过程中容量衰减一般与材料结构破坏、由于SEI 膜生长引起内阻和极化增加、充放电过程中的“过电位”增加等都有关系,而且循环前期和寿命末期容量损失的机理也不同,以上问题还需要深入研究。

(2)鉴于石墨负极的动力学特性限制,极低温度(如-40 ℃)会使电极极化增加,使得电芯的内阻增大[52],可用容量及倍率放电性能明显降低,无法正常启动车辆。热力学研究表明,基于平衡电极电位与温度的紧密联系,当电芯内部存在温度梯度时,石墨负极上可发生显著的析锂,即温度不均一性是影响析锂发生的一个重要因素[53]。如何提高Li+在负极内部分布的均匀性和内部应力均匀性,进而避免析锂和寿命衰减等安全风险值得深入研究。反过来,系统可采用自加热(self-heated)方式“预热(pre-heat)”电芯为大功率充放电创造有利的电化学界面。

(3)生产工艺上需探索双层涂布和干法电极等技术在超薄电极制造领域的应用,调控电极微结构,提升电极一致性和降低能耗,同时进一步优化电解质体积因子、注液工艺、预化成和化成制度参数,尝试提出充电制度的智能控制,保证每次充电容量的一致性,从而控制脱锂数量来保证材料结构稳定性,提升电芯的使用寿命。

(4)安全性能是48 V 电芯必须要确保的,这一点对于所有的锂离子电芯也是不可逾越的红线[54]。最近发布的《锂离子电池行业规范条件(2021 年本)》提出[55],不能一味追求单体能量密度和功率密度,其中三元材料的能量型电芯比能量≥210 Wh/kg,功率型电芯比功率≥500 W/kg,也提出了活性材料容量、隔膜和电解液等的基本物理特性、电芯设计和生产过程控制要求,从侧面反应出安全凸显出越来越重要的位置,因此48 V 启停电芯必须通过USABC 等标准或规范的测试要求,以满足整车系统的功能安全需要。