锂离子电池热失控机理分析及控制方法研究

2022-11-26钱宇清左付山王海龙

钱宇清,左付山,叶 健,王海龙

(南京林业大学汽车与交通工程学院,江苏南京 210037)

随着碳达峰碳中和概念目标的提出和深入实践,清洁能源行业如潮汐能、太阳能、风能等被广泛开发以替代化石能源。作为“中国制造2025”目标的核心推进领域,以纯电能源为首的新能源汽车行业成为我国新兴的重点战略产业,其整车制造、核心部件国产化等方面都实现了大幅跨越,但动力电池工作环境复杂、结构多变,遇事故极易自燃导致着火及爆炸等安全事故,威胁驾乘人员生命安全。因此,提高动力电池安全性成为电动汽车普及过程最重要的研究方向。

锂离子电池由于其能量密度大、充放电循环寿命长、工作温度范围大、无记忆效应[1]等优点,是电动车辆动力电池的主流应用方向。电池热失控[2]指的是蓄电池电流和电池温度发生一种积累性增强作用并逐步损坏现象。热失控导致因素常为机械损坏、电滥用、热滥用等[3-4]。

当今以汽车动力电池热管理机制、热失控机理、热失控监测及预警系统[5]为重点的研究已成为新能源汽车发展的热点问题。国内外研究从装机实验、热失控机理分析及预警监测等方向对动力电池热失控深入探索,形成了电池热失控因素管理、扩展机理、安全特性监测的体系化研究[6-7]。清华大学冯旭宁等[8-9]基于新能源汽车行业及政府政策的标准,针对动力电池热失控诱发因素、蔓延机理、安全防护三方面进行建模和实验研究。基于热失控事故调查将事故过程分为诱因、发生、扩展三个阶段,并基于热失控安全等级模型对其进行分级防控。佐治亚理工学院的BANDHAUER 等[10]对锂离子电池热失控因素及电池包优化设计层面进行了综述。Zhang等[11]针对动力电池热失控总是从局部点开始并扩散传播的特征采取对策来遏制热失控蔓延。通过考察电池热失控行为将热失控状态下的电池分为失效区域及正常工作区域,对失效边界前沿特性进行研究,并基于实验仿真对热失控扩散范围下动力电池工作区域分级管理,有效阻断热失控蔓延。

1 锂离子电池热失控过程机理

锂电池是把锂离子嵌入碳(石油焦炭和石墨)中形成负极(传统锂电池用锂或锂合金作负极)。正极材料常用LixCoO2,也用LixNiO2和LixMnO4,电解液用LiPF6+二乙烯碳酸酯(EC)+二甲基碳酸酯(DMC)[12]。热失控的诱发因素主要有机械损伤、过充、内短路等。各项因素影响下,锂离子电池内部活性材料发生剧烈放热反应,电池内部温度超出可控范围后,最终导致热失控。锂离子电池内部发生的放热化学反应包括固体电解质界面膜SEI(solid electrolyte interphase)分解、负极活性材料与电解质的反应、负极活性物质和粘结剂的反应、电解液的氧化分解反应等[13-14]。

锂离子电池在充放电过程中,电极活性材料固相界面上的碳酸乙烯酯将与负极锂发生反应,在石墨附着表面生成一层SEI 膜。该膜可以直接减缓甚至阻止电解液与电极两侧活性材料的反应,大幅降低其反应放热速率,提高正负极材料的稳定性。

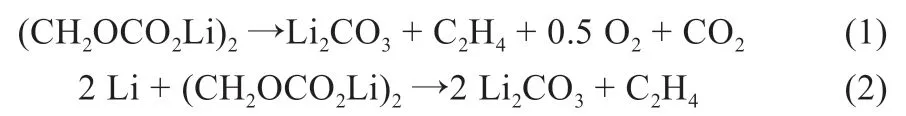

随着温度升高到90~120 ℃时,SEI 膜开始分解,随后电解液与负极活性材料发生放热反应,以碳酸乙烯酯为例,反应过程如式(1)和(2):

放热反应过程中,电池内部温度逐步升高。基于不同隔膜材料的采用,其熔点也有差别,常见的聚丙烯隔膜熔点在165 ℃、聚乙烯材料熔点在135 ℃[15]。在达到隔膜材料的熔点温度后,内部隔膜发生局部收缩,并使电池内部正负极材料直接接触发生短路,从而产生大量的热。短路生成的大量热又使隔膜迅速收缩,进一步加剧了放热反应。

WANG 等[16]在研究锂电池热失控蔓延机理的同时发现了SEI 膜在57 ℃就已经发生分解反应,但其能被检测到放热反应的温度在80 ℃左右。LI 等[17]则基于差示扫描量热法(differential scanning calorimetry,DSC)[18]实验测试发现:SEI膜的放热速率取决于负极的比表面积,SEI 膜分解的放热数值巅峰存在于100 ℃左右。

同时,在SEI膜发生分解、放热反应的温度区间,锂盐也会与电解液发生剧烈的放热反应[19]。锂离子电池活性材料常见种类有六氟磷酸锂(LiPF6)、四氟硼酸锂(LiBF4)等。而六氟磷酸锂在高温下分解生成PF5,分解产生的PF5与溶剂进一步反应,摄取C-O 键的氧原子[20],发生剧烈的放热反应,进一步加速电解液分解。同时,六氟磷酸锂与溶剂的氧化还原反应还会释放出剧毒气体氢氟酸(HF),其具体反应过程如式(3)~(5):

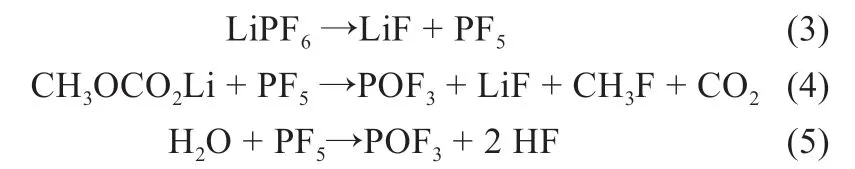

同样的温度范围内,电解液本身会发生分解反应,并释放出少量可燃气体。AbdElLatif 等[21]在利用速率量热法分析热失控过程时发现电解液分解产生的气体主要由C2H4、CO、H2组成。电解液被迅速汽化,并提高电池内部的压力,当内部压力达到泄压阀极限时会喷出大量可燃气体,进一步加剧热失控的蔓延。电解液完全燃烧产生的热量值比分解反应的放热量大得多,以碳酸乙烯酯(EC)及碳酸丙烯酯(PC)为例,电解液的氧化(6)~(7)及不完全氧化(8)~(9)的反应过程如下[14]:

电池内部温度逐步升高的同时,电池正极的活性材料开始分解,基于采用不同的活性材料,其发生放热反应的温度亦有区别。正极活性材料分解产生氧气,然后氧气参与和内部活性材料的反应,于电池内部反应生成大量气体,反应过程如下[22]:

在温度超过136 ℃时,粘结剂聚偏氟乙烯(PVDF)会与锂发生反应,产生氢气反应过程如下[23]:

除了SEI 膜融化吸收热量,上述的化学反应均为放热反应。电解液分解、隔膜、电池活性材料、黏合剂的放热量分别占总放热量的43.5%、30.3%、20.1%、6.2%[24]。电池正负极活性材料与电解液的反应是最大的放热源。

2 锂离子电池热失控诱发因素

锂离子电池热失控诱发因素可归为三类:机械滥用[25](针刺、挤压变形、外部碰撞)、电滥用[26](过充过放电、短路)、热滥用[27](热管理系统失效)等。其中机械滥用容易诱发锂电池内部短路,从而形成热失控;电滥用中,电池过充过放会引发内部的副反应,导致电池内部局部电芯过热,造成热失控;外短路则是一种电池极速放电的危险状态,极高的电流导致迅速升温,甚至熔断电池极耳;热滥用的状态下,常因热管理系统失效,诱发内部隔膜收缩分解,最终导致内短路和热失控[28]。此外,电池自身状态也是引发热失控重要因素之一,随着电池充放电循环次数的增加及枝晶生产过程中混入的杂质诱导,因此导致不良副反应生成了金属枝晶等易刺穿隔膜,并引发电池局部内短路[29]。

2.1 热滥用导致的电池热失控研究

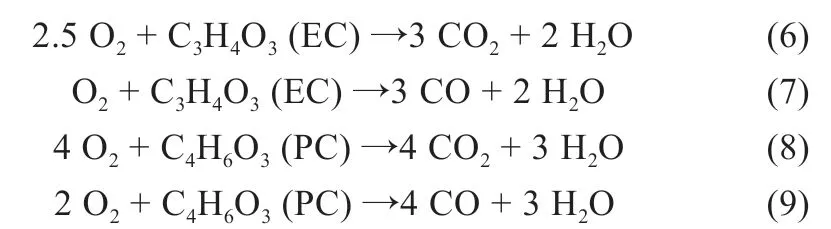

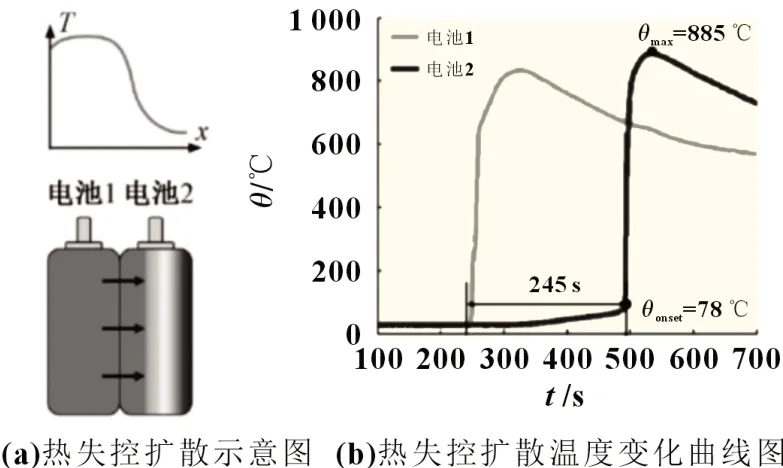

根据文献[30]建立的锂离子电池的电化学-热耦合过充-热逸出模型,锂离子电池通常在温度达到80 ℃时才会开始自发热,而电池热管理在电池热量溢出且无法有效释放时,将导致电池温度不可控升高,由局部单体电池扩散到动力电池组,引发系列副反应发生热失控。图1 为热失控扩散及温度变化示意图。

图1 锂离子电池热失控扩散过程[30]

热滥用并不会自发地发生在电池内部,常由于机械滥用等其他原因导致电池内部温度升高到阈值,电池局部便会被加热导致热滥用,进一步诱发温度失控导致电池自燃。

与此同时,热失控也被作为研究电池热失控过程中测试实验电池失控过程及检测安全特性的研究方式[20]。1999 年,KITOH 等[31]就开展了基于外部加热方法的高比能量动力电池热失控安全特征监测研究。此后,绝热能量法就被广泛应用在测试锂离子电池的热失控温度阈值上。当下热滥用研究主要基于外部辐射引燃电池,刘蒙蒙[32]建立了多内源瞬态生热模型和电化学-热耦合模型,基于辐射加热法研究了电池热滥用导致自燃后的安全特性,发现电池燃烧可分为三个阶段,即喷射燃烧、稳定燃烧及二次喷射燃烧。卢立丽等[33]基于动力电池包中锂离子电池的卷绕模型建立了二维热失控模型,分类研究了不同环境下加热电池导致的内部热蔓延特性、活性材料状态及热量在动力电池组之间的传递路径。Vyroubal 等[34]基于均匀混合物理论建立了优化的锂离子电池热失控三维模型,相较于二维模型对热蔓延传播路径监测更加准确。LI 等[35]则基于热滥用导致的热失控背景下放电电流对于温度的影响进行研究。其发现放电电流恒定时,热失控过程中的质量损失、安全特性参数、热失控起始温度及峰值温度都取决于电池容量。

2.2 电滥用导致的电池热失控研究

常见的电池热失控诱因有电池过充过放、内部短路、外部短路等。

(1)过充、过放电

在锂离子电池完成一次充放电循环过程中,正常情况下BMS 电池管理系统会根据荷电状态阻断充电电流[36]。当BMS 系统失效时,电池过充,易造成严重的自燃事故。在充电达到SOC阈值之后继续充电,锂金属会附着在负极活性材料的表面上,附着的锂在一定温度下与电解液反应,释放出大量高温气体。同时,正极活性材料因过度脱锂和与负极过大的电势差开始熔化,一旦正极电势高于电解液的安全电压,电解液也会与正极活性材料发生氧化反应[37]。过充过程中也会发生欧姆生热、气体溢出等一系列副反应,加剧热失控的发生。

叶佳娜博士发现[38]锂离子电池在过充电过程中溢出气体主要由CO2、CO、H2、CH4、C2H6和C2H4组成,且气体体量及热量都随着充电电流增大而增大。利用加速量热仪和电池循环仪联合分析,实验表明:基于恒流-恒压的过充电危险性远大于直接恒流的过充电状态。Ren 等[39]基于复合材料正极与石墨负极在不同实验环境中的过充电性能,综合考量了充电电流、隔膜材料、散热系统的影响,研究发现NCM 电池在过充电期间的放热量与充电电流大小关系不大,不同隔膜材料的熔点、电池形变臌胀才是锂离子电池热失控的主要因素。Wang 等[40]对过充状态锂电池的热蔓延路径和高温气体溢出路径进行分析,研究发现电池过充期间沉积锂与电解液反应产生的热量占43%以上。Zhang 等[41]基于增量电容-微分电压研究了电池包容量的退化机理,发现单次过充对电池容量影响甚微,但在过充电至正极活性材料脱锂后,会严重影响电池组热稳定性。

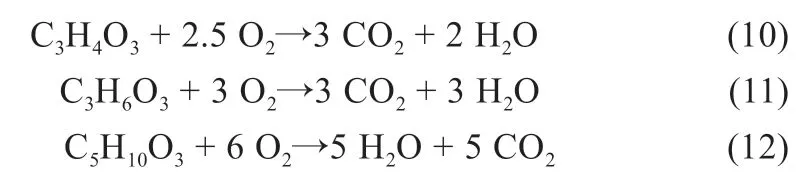

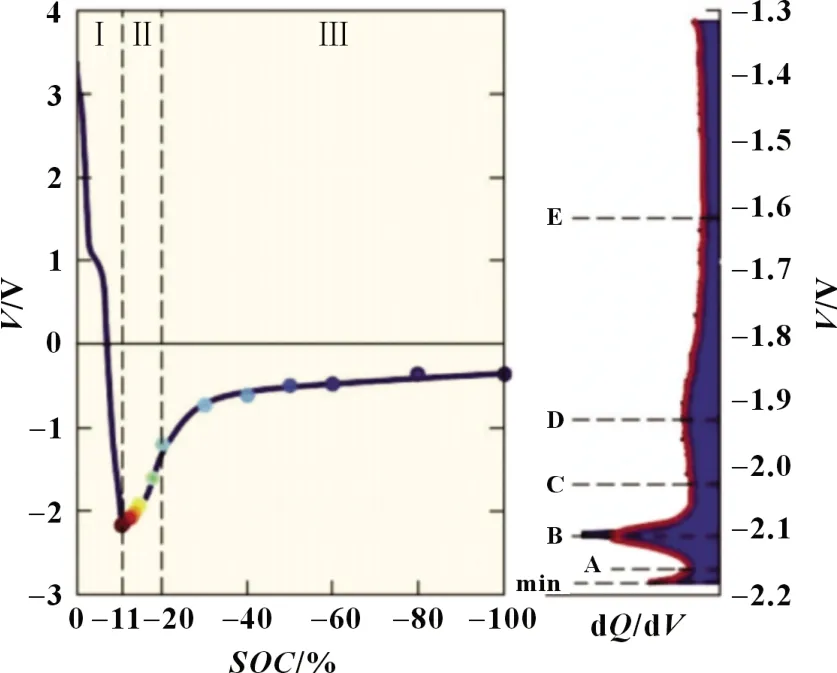

过放电造成的危害小得多,早期的过放电很难引发电池热失控,但会影响电池容量。周萍等[42]基于镍钴锰NCM 三元锂电池研究了其过放电状态后的放电特性。静置放电过程中,NCM 锂电池内短路程度降低,阻值变大,放电电流降低。实验表明:放电深度越大,电池包内单体电池的衰减程度越大。Ma 等[43]在锂电池过放电实验中发现,过放电不会改变电池活性材料结构,但会造成负极集流体溶解,增加SEI 膜厚度,加速电池的老化。锂离子电池过放电过程行为特性如图2 所示。

图2 过放电过程的电压变化曲线

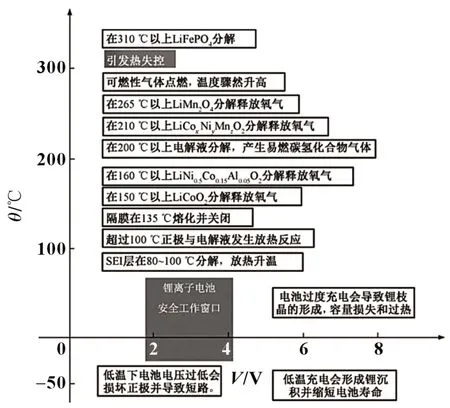

不同锂离子电池在高低温环境、过充放电工况时的电池热失控状况如图3 所示。

图3 不同工况的电池热失控[43]

(2)外部短路

外部短路同样是造成动力电池热失控重要原因。Chen等[44]基于热量产生、分布、蔓延模型结合建立一种新的电热耦合模型。研究表明:锂离子电池外短路状态下峰值温度存在于极耳边缘。马骕骁等[45]发现动力电池外短路状态下由于副反应产生热量远小于电化学产热量,且电化学产热量与初始SOC成正相关,但与温度峰值热应力成负相关。

(3)内部短路

内短路由于发生在电池内部,BMS 系统也很难监测到,是锂离子电池热失控的主要原因。当电池过充、过放电时,锂枝晶逐渐生长至穿透SEI 膜,从而引发内短路并迅速导致不可控升温和热失控[46]。此外,电池的制造工艺粗糙造成的晶格损坏或集电器毛刺也可能造成内短路。

Huang 等[47]在隔膜中嵌入低熔点合金和穿刺造成内短路,利用K 型微热电偶测量局部温度,采集得出内短路造成的热量蔓延分布。Zhang 等[48]将一种低形变温度阈值镍钛合金嵌入隔膜或集流体,加热至发生形变刺穿隔膜,实现内短路。实验发现:热失控主要热量来源在正极集流体与负极反应发生,短路随即造成了剧烈升温;而正极与负极的内短路除了部分烧焦之外,并未造成严重的热失控。

2.3 机械滥用导致的电池热失控研究

汽车动力电池在应用中不可避免地由于事故造成机械故障,电池组若由穿刺、挤压等外力形变,引发内部结构变化甚至在受力极限状态下正负极直接接触造成内短路形成热失控[32]。因此,针对机械滥用的电池热失控研究很有必要,其中范文杰[49]以及许辉勇等[50]都基于有限元建模和数值监测分析展开机械滥用导致的热失控研究。

WANG 等[51]基于软包锂离子电池在碰撞后电池包横截面变化状态进行研究。穿刺实验发现:穿刺过程中电池包内出现大量局部形变和剪切断裂层,而集流体和正极活性材料撕裂、电池组内部结构重排导致的隔膜穿刺是导致电池内短路热失控的根本原因。Lamb 等[52]基于计算机断层扫描技术对18650 圆柱锂离子电池在穿刺条件下形变状态进行研究。实验发现:正负极之间的渗透现象加剧内短路的发生,短路期间附着的铝箔熔化,在穿刺裂缝处形成大量的金属珠。Li等[53]基于穿刺、挤压等建立了多种状态机械滥用的有限元分析模型,并利用废旧电池参数建立了一种预测电池热失控进程的学习算法。从冲击力量、碰撞角度、变形范围等8 类参数分析了机械滥用对锂离子电池安全的影响,大幅减少计算量。

实际应用下发生的机械滥用比单一的穿刺、挤压等实验更加复杂,仅依赖实验模拟无法深入研究电池机械滥用的安全特性,根本的解决措施则是在设计动力电池组的同时优化电池安装位置、设定可靠的BMS 系统以及整车框架的优化设计,在发生碰撞时最大程度避免动力电池组发生形变及挤压。

3 锂离子电池热失控预防措施和方法

以阻断、延缓、预防动力电池热失控为目标,众多学者基于电池组热管理、高强度电池包结构设计等方面展开研究。

3.1 单体电池安全性设计

(1)隔膜设计安全性研究

提高隔膜安全性核心在于提升隔膜收缩、熔化分解的温度,增强高温条件隔绝能力,隔膜的高温隔绝能力保证隔膜微孔在高温环境封闭,阻断锂离子的流出[54]。广泛应用的隔膜材料一般采用陶瓷涂层覆盖或其他有闭孔效应的材料[55]。

(2)正极材料安全性研究

动力电池市场应用中最常见的锂离子正极活性材料一般为LiCoO2、LiFePO4、LiMn2O4、LiNixCoyMnzO2(NCM)等。采用材料覆盖正极的方式来阻断和缓解热失控副反应,提高电池循环性及热稳定性[56],如ZrO2和AlF3。Zhang 等[57]开发了一种原子浓度基于梯度分布的层状三元NCM 材料,其附着粒子由Ni 为核心及Mn 覆盖外层。测试表明:在多次高温和过充的条件下其仍能维持良好的循环性和热稳定性。

(3)负极材料安全性研究

负极安全性提升主要通过材料涂覆或在电解液中添加添加剂提高SEI 膜热稳定性。Xu 等[58]在电解液中添加液态合金GaSnIn 来提高电池热稳定性。实验表明:制备的梯度SEI 层,大大降低了电压极化,提高库仑效率至99.06%。Zheng 等[59]制备了一种超薄芳纶纳米纤维(ANF)膜来抑制锂枝晶生长。实验测试中,在50 mA/cm2高电流密度环境下,ANF-Li |LiFePO4全电池在循环1 200 次之后容量衰减至80.2%。且其研究首次发现了纤维状的锂沉积,制备的ANF 膜纳米级空隙促进了电解液扩散,加速了锂转运的效率,并消除了微米级锂枝晶穿透隔膜的弊端。

(4)电解液安全性研究

多数热失控事故都有电解液的参与,提高电解液安全性预防热失控非常关键。常在电解液中添加阻燃剂[60]、固态聚合类物质或离子液体等防过充添加剂。氟化碳酸乙烯(FEC)是最常见的电解液添加剂[61],其优势在于通过改变SEI 膜成分来提高负极可逆脱锂的库仑效率。Li 等[62]以二氟硼酸锂(LiDFOB)为主盐,在磷酸酯混合电解液中设计了双层结晶及聚合物固体电解质相间的SEI 膜。阻燃实验表明:阻燃电解液的自熄时间为6.1 s,Li 的可逆效率为98.2%,在充放电循环150 次之后,仍保持89.7%电池容量。

3.2 动力电池系统安全防护和优化设计

(1)电池包结构优化设计

电池包结构设计及整车安装位置优化对于提升安全性至关重要。Chen 等[63]基于18650 型号电池排布方式对热失控范围影响进行分类实验。实验表明:排布加热面积更大的区域点燃的时间更短,蔓延速度和范围更大。但其实验仅考虑动力电池模组整体加热而未考虑内短路导致的局部过热。刘振军等[64]基于动力电池包的三维散热模型优化电池组设计,并进行了散热量仿真。实验表明:优化后的锂离子电池峰值温度由46 ℃降至34 ℃,单体电池之间温差被控制在了5 ℃以内。

(2)电池热管理系统设计

锂离子电池热敏感性强,提高低温放电效率和高温安全性是电池热管理系统工作的核心。电池组冷却方式有液冷和风冷[65],特斯拉生产的电动汽车均采用液冷技术,电动公交一般采用风冷。近年研究中,如气凝胶、相变材料及混合材料[66]由于其优秀的吸热效能,被应用于电池热管理系统。Wu 等[67]基于水凝胶研发了一种柔性材料用于电池热管理系统,采用低成本的聚丙烯酸钠材料,其极强的可塑性可制成多种形状堆叠在电池包中,很经济地实现传统风冷及液冷的散热效果。

(3)电池热失控的降温、灭火、阻断及气体引导设计

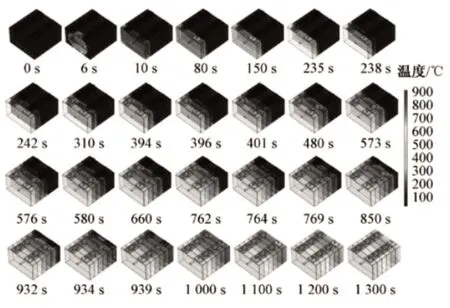

电池热失控已经无法避免时,为不波及安装位置相近的电池,及时对热蔓延阻断降温及引导高温气体尤为重要。图4 为热失控扩散的三维模型。

图4 热失控扩散三维模型[66]

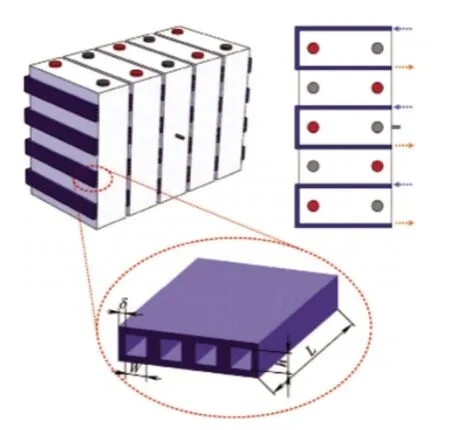

阻断热失控扩散的途径主要包括:阻燃介质填充、采用绝热材料对热失控电池隔离或将火焰及高温气体通过路径引导排出电池组。Xu 等[68]开发了一种如图5 所示的沿电池排列、截面形状为矩形的高温气体散热管。虽然无法阻止单体电池热失控的发生,但可以有效阻止电池组局部热失控的蔓延。李浩亮等[69]设计了一种基于惰性气体及混合制冷剂开发的热蔓延阻断系统和集成控制系统。基于热量分散图及升温加速度对阻断系统设定阈值,实验表明:在电池组局部过热时可以有效阻断热蔓延。

图5 阻断热失控扩散散热管[68]

4 结论

文章综述了锂离子动力电池热失控触发机理、诱因及安全监测管理相关的文献。

(1)在热失控机理研究方面,分析了锂离子电池主要组成成分的热稳定性和放热规律,主要阐述了电解液分解、隔膜、电池活性材料、黏合剂等反应放热过程原理。

(2)在热失控触发诱因研究方面,分类总结了不同触发条件的特点及原因,分别为机械滥用、电滥用及热滥用造成的电池热失控。

(3)在热失控预防和监测方面,从锂离子电池单体优化设计、动力电池系统优化及电池热管理和监测预警系统三方面阐述提高锂离子动力电池热失控安全性的研究。

虽然锂离子电池热失控的研究已取得大量成果,但部分领域研究仍存在空白。锂离子电池随循环次数叠加造成老化对安全性影响相关研究近几年才开始,尤其是老化路径及机理对热稳定性的实验仍然较少。同时对热失控发生后的火焰蔓延传播的预测及建模研究只有少量的实验,且仍缺乏对火焰传播的数值模拟分析。可以看出锂离子动力电池热失控安全管理仍处于发展阶段,尤其在预警及阻断方向还需要更深入的研究。